Примеры расчета болтовых соединений

Пример 1.Запроектировать стык листов сечением 500х12 мм из стали С245. Болты относятся к классу точности В. На соединение действует растягивающая сила N= 1000 кН.

По СНиП II -23-81 для стали С245 расчетное сопротивление Ry = 24 кН/см2 (240 МПа). Расчетное сопротивление смятию элементов, соединяемых болтами Rbp = 45 кН/см2 (СНиП II-23-81, табл. 59*). Стык проектируем симметричным с двумя накладками, толщиной 8 мм каждая (рис. 4.31). Выбираем болты класса прочности 5.8. Расчетное сопротивление срезу Rhs = 20 кН/ см2 (СНиП II -23-81, табл. 58*). Принимаем диаметр болтов db = 20 мм. Из условия работы болтов на срез при двух плоскостях среза усилие, которое может быть воспринято одним болтом:

N΄b = Rhs γbAnSyc = (Rhs γb3,14db2 / 4)2yc, yc = 1.

По СНиП П-23-81(табл. 35*) для многоболтового соединения γb = 0,9; отсюда N΄b = (20·0,9·3,14·22/4)2= 113,1 кН.

Из условия смятия N"b = Rbpγb dbΣ tyc; N"b = 45 · 0,9 · 2 · 1,2 = 97,2 кН; Σ t = 12 мм (толщина накладок 2 · 8 = 16 мм, что больше толщины соединяемого элемента).

Требующееся число болтов определяем из условия смятия. На полунакладке требуется болтов п = N/ N"b = (1000/97,2) = 10,3. Принимаем 12 болтов, расположенных в два ряда, по шесть болтов в каждом ряду.

Проверяем несущую способность листа, ослабленного отверстиями для болтов, с учетом упругопластической работы элементов и накладок в зоне стыка путем введения коэффициента условия работы ус= 1,1.

Размер (диаметр) отверстий d= 2,3 см = 23 мм (для точности класса В). Следовательно, N<RyAnyc; 24·1,2(50-6·2,3)1,1 = 1147> 1000 кН.

|

|

|

Прочность соединяемых элементов обеспечена.

Сечение накладок проверять не нужно, так как площади поперечного сечения нетто двух накладок больше площади поперечного сечения нетто соединяемого элемента An.

Пример 2.Рассчитать стык листов сечением 500х12 мм из стали С245 как болтовое соединение на высокопрочных (фрикционных) болтах.

На соединение действует растягивающая сила N = 1000 кН. Расчетное сопротивление материала соединяемых элементов Ry = 24 кН/см2. Принимаем диаметр болтов 20 мм.

Материал болтов сталь 40Х «селект» с наименьшим временным сопротивлением Rbun = 110 кН/см2. Очистка поверхностей элементов соединения газопламенная.

Расчетное усилие, которое может быть воспринято каждой плоскостью трения в соединении (одним болтоконтактом).

Qbh = RbhγbAbn μ/γh. По СНиП II-23-81 (табл. 61) находим расчетное сопротивление растяжению стали 40Х «селект» Rbh = 77 кН/см2. Коэффициент условия работы соединения, зависящий от числа болтов, необходимых для восприятия силы N, γb = 0,9 (ожидаемое число болтов п больше 5 и меньше 10). Площадь сечения болта нетто при db = 20 мм равна Abn= 2,45 см2. Коэффициент трения при газопламенной обработке поверхностей определяем по СНиП II -23-81 (табл. 36*) μ = 0,42. Коэффициент надежности γh принимаем по той же таблице. При контроле усилия натяжения болта по углу поворота гайки γh = 1,02;

|

|

|

Qbh = (77 · 0,9 · 2,45 · 0,42/ 1,02)= 70 кН.

Число болтов п= N/( Qbh kyc) = 1000/ (2 · 70) = 7,14. Коэффициент условия работы yc = 1; число плоскостей трения k = 2.

Принимаем в полунакладке два ряда болтов по четыре болта в каждом ряду. Определяем прочность соединяемого листа. Площадь поперечного сечения листа нетто при диаметре отверстия d = 2,3 см = 23 мм равна

An = 1,2(50 - 4 · 2,3) = 48,96 см2. Площадь сечения листа брутто

А = 1,2 · 50 = 60 см2. Отношение площадей An /А = 48,96/60 = 0,82 < 0,85.

Условная площадь Ac = 1,18 An = 1,18 · 48,96 = 57,77 см2; AcRy = 57,77 · 24 = 1386 > N = 1000 кН, т.е. прочность стыкуемого листа обеспечена.

Рис. 4.38. Работа болтов на срез: I - односрезные соединения; II - двухсрезные соединения; 1 - поверхность смятия; 2 - поверхность среза; t2 - толщина пластины

Клееносварные соединения

Клееносварные нахлесточные соединения применяют в конструкциях из алюминиевых сплавов. Клеевая прослойка повышает сопротивляемость конструкции коррозии, а также принимает на себя часть усилий.

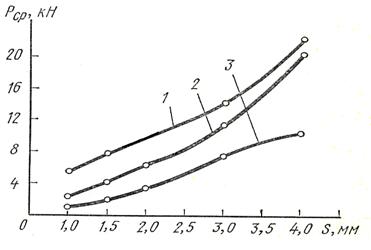

Кроме того, клеевые прослойки способствуют устранению раскрытия нахлестки и смягчают концентрацию напряжений, повышая тем самым работоспособность конструкции. Сопоставление допускаемого усилия среза Рср клееносварных соединений со сварным и клепаными в зависимости от толщины соединяемых элементов дано на рис. 4.39.

|

|

|

Рис.4.39. Прочность клееносварных соединений:

1 - клееносварные соединения (клей ВК-1); 2 - сварные соединения; 3 - клепаные соединения

Прочность клееносварных соединений в большой мере зависит от температуры эксплуатации, а также от технологических и конструктивных параметров, состава клея, величины зазора, толщины деталей. Эффективность склеивания повышается с уменьшением толщины элементов.

Паяные соединения

Пайка осуществляется присадочным металлом, называемым припоем, имеющим температуру плавления более низкую, нежели металл соединяемых частей. Процесс пайки универсален. Пайкой соединяют однородные и разнородные металлы, металл с графитом, керамикой и другими неметаллическими материалами.

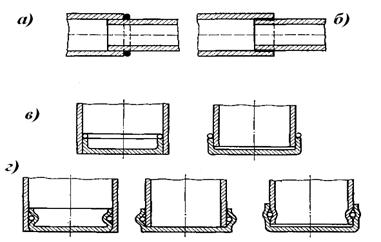

На рис. 4.40 а показано положение деталей перед пайкой, на рис. 4.40, б - после пайки, которая происходит в результате затекания расплавленного припоя в зазор величиной в несколько десятых долей миллиметра.

|

|

|

Рис. 4.40. Паяные трубчатые соединения:

а – положение припоя перед пайкой; б – соединение после пайки; в – внешнее расположение припоя; г – внутреннее расположение припоя

На рис. 4.40 в, г - изображены паяные соединения труб со штампованными элементами. Надлежащая прочность паяного соединения обеспечивается нахлесткой достаточно большой протяженности.

Расчет прочности паяных соединений производится в зависимости от характера действующих сил. Если на соединение внахлестку (рис. 4.41 а, б) действуют продольные растягивающие или сжимающие усилия Р, то паяные соединения работают на срез.

Напряжение по плоскости среза равно

τ = Р/с·а≤ [τ'], (4.54)

где [τ '] - допускаемое напряжение паяного шва на срез.

Рис. 4.41. Паяные соединения внахлестку (а, б) и встык (в, г, д)

На рис. 4.41 в, г, д приведены примеры паяных соединений встык. Паяные прямые швы (рис. 4.41 в) не всегда могут быть рекомендованы для рабочих конструкций. Косые паяные (рис. 4.41 г) швы обладают более высокой несущей способностью, особенно при угле скоса 45°. Зигзагообразные соединения (рис. 4.41, д) не могут быть признаны целесообразными. Они сложны в оформлении, а разрушение наступает по сечению, совпадающему с вертикальной плоскостью спая.

Паяные тавровые соединения, изображенные на рис. 4.42 а, применяют главным образом в качестве связующих или малонапряженных в элементах, работающих на изгиб. Большей прочностью обладают тавровые соединения, изображенные на рис. 4.42 б, в.

Паяные соединения открывают возможность создания жестких и экономичных элементов, хорошо работающих на изгиб и кручение. Примеры таких соединений изображены на рис. 4.42 г, д. Соединительные элементы впаиваются между двумя плоскостями.

Рис.4.42. Паяные соединения втавр: а - менее прочные; б, в - более прочные;

г, д - хорошо сопротивляющиеся изгибу и кручению

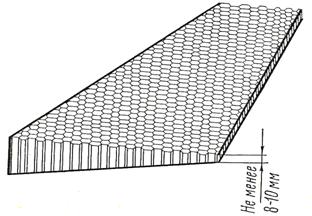

Паяные сотовые конструкции (рис. 4.43) обладают жесткостью, небольшой массой, компактностью.

Рис.4.43. Паяная сотовая конструкция

Дата добавления: 2018-02-28; просмотров: 840; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!