Описание технология выполнения сварки

Перед сваркой кромки пластины, подлежащие сварки, я очистил от ржавчины, грязи и окалины металлической щеткой до металлического блеска. Для этого пластины поочередно размещал на поверхности разметочного стола, и металлической щеткой возвратно поступательными движениями щетки очистил поверхность металла до металлического блеска. Разметку под V – образное соединение производил следующим образом: нанес меловой раствор на поверхность заготовок, после его высыхания, нанес разметочную риску на расстояние 2 мм от края пластины и построил угол 60 градусов с помощью транспортира. Скос кромок опиливал драчевым напильником. После выполнения V-образной разделки двух кромок, детали, подготовленные к сварке, я состыковал, разложив их на ровной поверхности, выдержав одинаковые по всей длине заготовок зазор 2 мм, сварил две прихватки длиной 20 мм (длину прихваток выбирал в зависимости от толщины свариваемого металла по формуле: E=(3-6)хб, где б - толщина металла; а – расстояние между прихватками определял по формуле: Е=(20-60)х б ) .

Для получения шва высокого качества необходимо верно подобрать режим сварки. Под режимом сварки понимают совокупность показателей, определяющих характер протекания сварки. К ним относят диаметр электрода, сила сварочного тока, напряжение на дуге, скорость сварки. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения, типа шва в пространстве. При сварке стыковых соединений толщиной 8 мм в нижнем положении я использовал электроды УОНИ-13/45 диаметрами 2 и 4 мм. Силу сварочного тока выбирал в зависимости от диаметра электрода по формуле:

|

|

|

I = K x d,

где d-диаметр электрода;

К-коэффициент пропорциональности, он равен 25-35А/мм [2, с 43].

В процессе сварки металла толщиной 8 мм я выполнял многослойный шов (выполнил 3 слоя). При сварке корневого шва я применял электрод диаметром 2 мм , сварку производил током 50 А, а последующие два шва сваривал электродами диаметром 4 мм и током, равным 160А. Наиболее сложным при сварке такого шва является получение провара корня шва. Здесь чаще всего бывают различные дефекты, например непровар, газовые и шлаковые включения. Сначала я проварил корень шва, затем наплавил последующие швы уширенными валиками электродами диаметром 4 мм. Перед наложением последующих слоев поверхность предыдущего очищал от шлака и окалины. Необходимо расплавлять и проваривать кромки, хорошо заваривать кратеры, не допускать в шве шлаковых прослоек. При сварке я следил, чтобы толщина наплавленного слоя не была больше 4 мм, чтобы отжигался предыдущий слой. При сварке электрод наклонял под углом 45 градусов, концом электрода совершал колебательные движения «полумесяцем» (Приложение 3), сварку производил углом назад. Окончание шва я производил выведением сварного шва на основной металл (сделал замок).

|

|

|

После сварки произвел внешний осмотр сваренного шва. Внешним осмотром шва можно выявлять наружные дефекты – непровары, наплывы, прожоги, незаваренные кратеры, подрезы, наружные трещины, поверхностные поры. Перед осмотром сварной шов и прилегающую к нему поверхность основного металла по обе стороны на 20мм от шва очистил от металлических брызг, окалин, шлака и других загрязнений. Осмотрел невооруженным глазом и замерил линейкой ширину и высоту шва в нескольких местах. Замерами я устанавливал геометрические размеры шва и его соответствие ГОСТу и чертежу.

Описание охраны труда и техники безопасности

Перед выполнением сварочных работ я одел спецодежду: защитный костюм, маску, рукавицы и ботинки с толстой подошвой, проверил надёжность заземления корпуса сварочного выпрямителя, убрал с рабочего места все лишние предметы, убедился, что вблизи места работы нет легковоспламеняющихся материалов и горючих жидкостей.

|

|

|

При проведении сварочных работ в сварочной мастерской я включал вытяжную вентиляцию, при сварке надёжно закрепдял деталь на рабочем столе, не смотрел на пламя вольтовой дуги без защищающей глаза маски со светофильтрами. При смене электродов огарки я бросал в металлический ящик, при зачистке поверхностей свариваемого изделия и удаления шлака я надевал защитные очки.

По окончания работы я отключил сварочный выпрямитель от сети, выключил вытяжную вентиляцию, убрал рабочее место, снял спецодежду.

Заключение

В письменной экзаменационной работе я рассматривал тему:

«Описание электродуговой сварки стыковых V-образных соединений со скосом двух кромок при угле раскрытия 60 градусов в нижнем положении и толщиной свариваемой стали 8 мм». В данной письменной экзаменационной работе я описал стационарный сварочный пост электросварщика, рассмотрел инструменты и приспособления, используемые при производстве электросварочных работ, подобрал материалы для выполнения сварочных работ. В работе я описал технологию ручной дуговой сварки стыковых V-образных соединений со скосом двух кромок при угле раскрытия 60 градусов в нижнем положении шва. При сварке я использовал выпрямитель ВДМ-1601, балластный реостат РБ-302, электроды УОНИ 13/45 диаметрами 2 и 4 мм. Разделку кромок производил с помощью напильника, заготовки собирал с помощью двух прихваток длиной 20 мм. Сварку выполнял в учебной электросварочной мастерской на постоянном токе обратной полярности силой тока 50 и 160А. В процессе сварки выполнил три прохода, сварку производил уширенными валиками, каждый последующий шов накладывал на неуспевший остыть предыдущий, предварительно удалив шлак. При выполнении сварочных работ я соблюдал правила техники безопасности, работал в брезентовом костюме, в брезентовых рукавицах, для защиты лица использовал маску, изготовленную из фибры.

|

|

|

В ГБОУ СПО «Балахнинский технический техникум» я получил навыки газоэлектросварщика, которые я закрепил при прохождении производственной практики. В процессе производственной практики я работал в составе бригады сварщиков и выполнял сварку различных конструкций.

Список литературы

1. Виноградов В.С. Электрическая сварка плавлением.- М.: Академия,2010;

2. Куликов О.Н. Охрана труда при производстве сварочных работ.- М.: Академия, 2019;

3. Лаврещшин С.А. Производственное обучение газосварщиков.- М.: . Академия,2011;

4. Маслов Б.Г., Выборнов А.П. Производство сварных конструкций. - М.: Академия, 2010;

5. Маслов Б.Г. Производство сварных конструкций. -М.: Академия, 2007;

6. Маслов В.И. Сварочные работы. - М: ПрофОбрИздат, 2007;

7. Маслов В.И. Сварочные работы .- М: ПрофОбрИздат, 2008;

8. Овчинников В.В. тТехнология электросварочных и газосварочных работ.- М.: Академия, 2010;

9. Овчинников В.В. Контроль качества сварных соединений. – М.: Академия, 2009;

10. Полевой Г.В., Сухин Г.К. Газопламенная обработка металлов.- М.: Академия, 2005.

11. Рыбаков В.М. Дуговая и газовая сварка.- М.: Высшая школа , 1986;

12. Юхин Н.А. Газосварщик. - М.: Академия, 2010.

Приложение 1

|

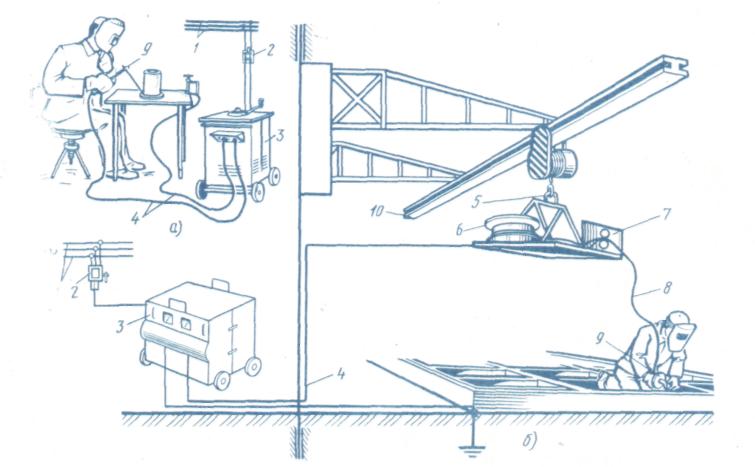

Сварочные посты для ручной и механизированной сварки

|

а – ручная сварка от сварочного трансформатора или сварочного выпрямителя, б – сварка шланговым полуавтоматом:

1 – сеть электропитания, 2 – рубильник или магнитный пускатель, 3 – источник питания дуги, 4 – сварочные провода, 5 – подвеска полуавтомата, 6 – катушка с электродной проволокой, .7 – механизм подачи проволоки, 8 – шланг для подачи электродной проволоки, 9 – горелка или электрододержатель, 10 – консоли с рельсом

Приложение 2

Дата добавления: 2018-02-28; просмотров: 436; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!