Объясните устройство и принцип действия машины для взбивания бисквитного теста под давлением (ХВА). Перечислите требования охраны труда при ее эксплуатации

Nbsp;

Комплексная контрольная работа

Учреждение образования «Государственный профессионально-технический колледж хлебопечения»

2-49 01 31 «Технология пищевых производств»

3 курс

|

| «Оборудование хлебопекарного, макаронного и кондитерского производств» |

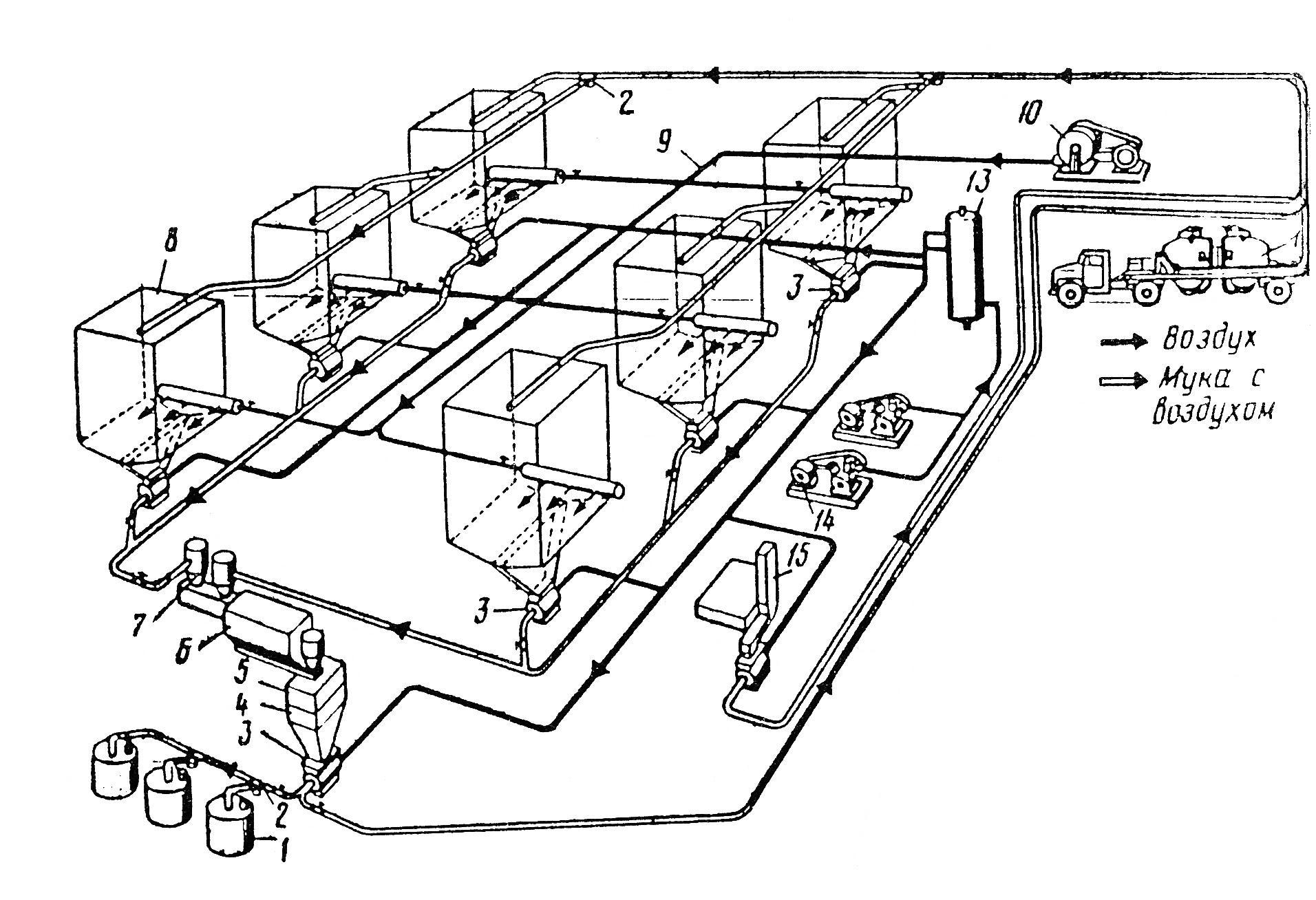

1. Укажите способы перемещения муки россыпью. Охарактеризуйте пневматический транспорт.

Транспортирование муки в складах и на производстве осуществляется при помощи механических устройств и воздухом, который перемещает муку по мукопроводам.

Для механического перемещения муки служат ковшовые элеваторы (нории), шнеки и скребковые транспортеры , питатели.

Перемещение муки воздухом.Мука на хлебозавод доставляется муковозом, через верхние люки мука загружается в ёмкость, люки герметично закрываются. Водитель автомуковоза сообщает оператору склада бестарного хранения муки о сорте привезенной муки. С помощью гибкого шланга присоединяет трубу муковоза кмукопроводу предприятия. Электродвигатель компрессорной установки муковоза подключается к электросети предприятия. От компрессорной установки воздух подаётся в ёмкости с мукой. Мука смешивается с воздухом, приобретает свойства текучести и перемещается в заданный силос, направление муки в силос, осуществляется с помощью переключателей, которые расположены в местах разветвления мукопровода. В верхней части каждого бункера установлены фильтры, через которые выходит воздух наружу, мука оседает в бункере. Для перемещения муки из бункера СБХМ в производственный силос служат роторные и шнековые питатели, которые установлены в нижней части бункера.

|

|

|

Перемещение муки на хлебозаводе.

От компрессорной станции предприятия поступает воздух через ресивер (который выравнивает давление) в роторный питатель, сверху в питатель поступает мука из бункера, мука перемещается лопастями в нижнюю часть корпуса питателя и под давлением воздуха перемещается в просеиватель, весы и в производственный силос, который вмещает запас муки на две смены.

Для насыщения муки воздухом на предприятиях устанавливают вентилятор высокого давления, который нагнетает воздух в двойное днище бункера. Для предупреждения зависания муки, бункера снабжаются магнитно-импульсными установками.

Склады бестарного хранения мукиотносятся к помещениям повышенной взрывопожарной опасности. Оборудования складов должно быть заземлено не менее чем в двух местах. Фильтры прошиваются медной проволокой и тоже заземляются. В склады нельзя вносить открытый огонь.

2. Объясните устройство и принцип действия ротационно-формующей машины для формования печенья. Изложите требования охраны труда при ее эксплуатации.

|

|

|

Ротационная формующая машина ШР-1М. Используется в поточной линии для производства сахарного печенья. Основными рабочими органами машины являются рифлёный валок, формующий ротор, ленточный конвейер, станина. Заготовки поступают на конвейер печи. Зазор между ротором и валком регулируется червячно-винтовым механизмом, зазор между барабаном конвейера и ротором - маховиком. Тесто загружается в воронку.

Машина приводится от электродвигателя через клиноременную передачу и вариатор скорости, которым регулируется скорость всей машины. Дополнительно скорость конвейера можно регулировать изменением диаметра ведущего барабана, имеющего раздвижные сегменты.

Тесто подается из тестомесильной машины в загрузочную воронку, откуда оно попадает на поверхность валка и ротора. Валок захватывает тесто и запрессовывает его в ячейки формующего ротора, выполненные по форме заготовки печенья. Неподвижный нож отчищает поверхность ротора от теста так, что оно остается только в ячейках.

Лента конвейера приводится в движение ведущим барабаном, огибает обтянутый резиной барабан, направляющий нож и направляющие ролики. Барабанами и лента прижимается к поверхности формующего ротора. Отходя от формующего ротора, лента уносит отформованные заготовки печенья. Чтобы заготовки отлипли от ленты конвейера, он образует щель, огибая направляющий ролик.

С направляющего ножа заготовки переходят на сетчатый конвейер тоннельной печи.

Перед пуском машины, перемещая рифленый валок (пределы регулирования составляет 0-30 мм.). В зазоре перемещается нож, который закрывает щель, образуя камеры нагнетания теста в ячейке ротора. Путем регулирования находят оптимальное положение ротора, валка и ножа.

Отформованные тестовые заготовки извлекаются из ротора полотном конвейера, т.к. усилия адгезии заготовок с полотном выше, чем усилие прилипания к материалу ячеек ротора, кроме того, скорость движения ленты несколько выше окружной скорости ротора. При подборе скорости ленты следует помнить, что она должна быть синхронизирована со скоростью конвейера печи. Сбег ленты или другую сторону и проскальзывание ее относительно барабана устраняются при помощи натяжных и направляющих роликов.

Загрузочная воронка снабжена защитной решеткой, блокированной с концевым выключателем. При подъеме решетки электродвигатель машины выключается.

Машина комплектуется четырьмя сменными формующими роторами: один для печенья квадратной формы, другой – для печенья прямоугольной формы и два ротора – для печенья круглой формы. Описанные формующие машины представляют собой оборудование повышенной опасности для обслуживающего персонала, т.к. рабочие органы перемещаются с повышенной скоростью. Поэтому эти машины смещаются ограждениями в виде решеток, чтобы можно было постоянно следить за взаимодействием рабочих органов с обрабатываемым продуктом.

|

|

|

|

|

|

Рис. 14.13. Ротационная формующая машина ШР-1М

Объясните устройство и принцип действия машины для взбивания бисквитного теста под давлением (ХВА). Перечислите требования охраны труда при ее эксплуатации.

С целью интенсификации процесса приготовления бисквитного теста применяют сбивальную машину, в которой замес осуществляется под давлением, что снижает продолжительность сбивания. Воздух для насыщения массы при сбивании подается принудительно и вследствие расширения воздушных пузырьков после снятия давления объем массы увеличивается.

Сбивальная машина для бисквитного теста представляет собой горизонтальную бочкообразную емкость 2, которая установлена на станине 1. Сверху емкости установлен пневмоцилиндр 5, который открывает и закрывает крышку люка 3 для загрузки сырья. В нижней части емкости приварен штуцер 9 с пробковым краном для разгрузки бисквитного теста. Через патрубок 4 подводится воздух от компрессора в емкость 2 и пневмоцилиндр 5. Внутри емкости на горизонтальном валу 7 смонтирована крестообразная мешалка , приводимая в движение от электродвигателя 10 через ременную передачу. Крышка люка 3 при открывании воздействует на конечный выключатель 6, что исключает возможность включить электродвигатель 10

Машина работает следующим образом. Через верхний люк загружают меланж и сахар, емкость герметизируется. В герметически закрытой камере сбивается смесь яичного меланжа с сахаром-песком под постоянным давлением 0,15 МПа в течение 10... 15 мин. Затем давление снимается, и готовая сбитая масса увеличивается в объеме в 2,5... 3 раза. К готовой массе добавляется мука, и смесь сбивается без давления в течение 15 с. Перед выгрузкой теста в емкости снова создают избыточное давление, и готовое бисквитное тесто под давлением быстро выгружается через нижний штуцер 9 в тележку.

Рис. 19. Сбивальная машина ХВА для приготовления теста под давлением: 1-станина; 2- емкость; 3- люк для загрузки; 4- патрубок для подачи воздуха; 5-пневмоцилиндр; 6— конечный включатель; 7- вал; 8 - мешалка; 9- штуцер для разгрузки теста; 10- электродвигатель

4.Охарактеризуйте тестомесильную машину ТМ-63. Объясните ее устройство, принцип работы, требования охраны труда.

Машина состоит из станины, месильного корыта, двух z-образных месильных органов, крышки, привода месильных органов и приводного механизма для опрокидывания и возврата месильного корыта. Приводной механизм месильных органов состоит из электродвигателя, передающего через клиноременную передачу и две пары цилиндрических косозубых шестерён движение месильным органам, вращающимся с одинаковой частотой.

В крышке имеются отверстия и, через которые осуществляется загрузка жидких и сыпучих компонентов. Компоненты можно также загружать, подняв откидную крышку. Через неё можно также осуществлять контроль за процессом смешивания. Движущиеся части машины закрыты ограждениями. Электродвигатель служит для привода поворотного механизма. По окончании процесса смешивания корыто поворачивается на 90 градусов вокруг оси переднего месильного органа. Это происходит следующим образом. От электродвигателя через ременную передачу приводится в движение горизонтальный винт, на котором расположена гайка. Палец входит в прорезь рычага, жестко соединённого с месильной емкостью. Горизонтальное перемещение пальца вызывает вращательное движение рычага, а, следовательно, и поворот корыта.

Муку, воду и другие ингредиенты загружают в месильное корыто в соответствии заданной рецептурой, затем включают электродвигатель, приводящий в движение z-образные лопасти.

По окончании замеса выключают электродвигатель привода и включают электродвигатель опрокидывания корыта. При повороте корыта в положение выгрузки теста электродвигатель автоматически выключается концевым выключателем. Для облегчения выгрузки теста из опрокинутой емкости в подкатную дежу или на ленточный транспортёр можно включить электродвигатель привода лопастей, нажимая одновременно на две кнопки: на кнопку пуска электродвигателя привода лопастей и блокировочную кнопку,при этом лопасти будут работать только при постоянном нажатии блокировочной кнопки.

Электрическая схема смонтирована так, что при работе лопастей машины нельзя включить электродвигатель опрокидывания корыта и, наоборот, при работе электродвигателя опрокидывания корыта нельзя пустить привод лопастей. Для возвращения корыта в положение замеса необходимо нажать кнопку «возврат корыта» После возвращения емкости в положение «Замес» электродвигатель автоматически выключается концевым выключателем. Производительность машины по тесту 570кг/ч.

5.Укажите назначение заварочной машины ХЗМ-300. Объясните ее устройство, принцип работы. Укажите требования охраны труда при обслуживании.

Заварочная машина ХЗМ-300 состоит из горизонтального цилиндрического чана с водяной рубашкой, установленного на станине. Вода подается в рубашку для принудительного охлаждения заварки. Сверху бак закрыт двухстворчатой откидной крышкой с патрубком для подачи муки и солода. Внутри бака расположен горизонтальный вал с винтовыми лопастями, вращающимися со скоростью 66 об/мин. Вал опирается на подшипники и приводится во вращение от электродвигателя через редуктор и цепную передачу. Внутрь бака введена труба, через которую подается горячая вода для образования водно-мучной смеси, и четыре барботера для подачи пара при заваривании смеси.

В начале процесса по трубе подают в бак горячую воду, затем включают электродвигатель и при непрерывном вращении лопастей через патрубок засыпают муку. После образования водно-мучной смеси через барботёры подают пар. В результате происходит клейстеризация крахмала. Пар подаётся в течение 15-20 минут; после достижения температуры 65-700C подача его прекращается. Затем в рубашку бака подаётся холодная вода. После охлаждения заварки подача холодной воды прекращается и выключается электродвигатель машины. Готовая заварка выпускается через патрубок.

Приготовление заварки с использованием непосредственной подачи пара или горячей воды имеет ряд недостатков: наличие местного перегрева, вызывающее снижение активности амилолитических ферментов; наличие непромешанных комочков муки; много затрачивается времени на приготовление одной порции заварки.

6.Объясните устройство и принцип действия механизма для резки макаронных изделий по диску матрицы в подвесном состоянии (УРМ).

Универсальный режущий механизм УРМ (Рис 4.10) относится к первому типу механизмов для резки и устанавливается на шнековых макаронных прессах с круглыми матрицами диаметром 298мм. Механизм состоит из ножевой головки и привода. Привод смонтирован на общей сварной раме 11 и включает электродвигатель 10 с вариатором 8 и коробку скоростей 5. Вращение вала электродвигателя с помощью вариатора и клинового ремня передается на коробку скоростей, которая имеет подвижный блок зубчатых колес , позволяющих при переключении рукоядки 6 получать три различные скорости вращения, которые через коническую пару передаются на вертикальный вал коробки скоростей.

1-нож; 2,4 - шкивы; 3 - ограждение; 5 – коробка скоростей; 6 - рукоятка; 7 - штурвал; 8-вариатор; 9- гайка; 10 - электродвигатель; 11 - рама; 12 - ролик .

Ножевая головка представляет собой шкив 2 с четырьмя спицами , к которым крепиться на специальных шарнирах ножи 1 . Конструкция шарниров обеспечивает равномерное прижатие лезвия ножа к нижней плоскости матрицы . Шкив с ножами вращается относительно вертикальной оси головки на двух шарикоподшипниках. Ножевая головка приводится в движение клиноременной передачей от приводного шкива 4, расположенного на вертикальном валу коробки скоростей. Для регулирования натяжения клиноременной передачи служит ролик 12, который установлен на поворотном кронштейне, закрепленном на раме привода.

Ограждение 3, закрывающее ножевую головку, предназначено также для направления сырых изделий к обдувочному устройству пресса.

Необходимое число срезов изделий в минуту устанавливается с помощью коробки скоростей, вариатора и ножей, установленных на ножевой головке. При этом окончательная регулировка вариатором с помощью штурвала 7 и гайки 9 может легко производить на ходу . минимальное число срезов изделий в минуту составляет при одном ноже 18, при двух – 36 и при четырех – 72. Максимальное число срезов четырьмя ножками 2100.

7.Объяснитеустройство, принципдействия и правилабезопаснойэксплуатациитестоприготовительногоагрегата с секционнымибункерамидляприготовлениятестанаопаре.

Для брожения густых опар используют агрегаты: И8-ХТА-6 с бункером И8-ХТА-6/2 и И8-ХТА-12 с бункером И8-ХТА-12/2, которые отличаются вместимостью

Бункер представляет собой ёмкость, разделенную на 6 секций с радиально расположенными перегородками и состоящую из верхней цилиндрической нижней конусной частей. Конусная часть заканчивается фланцем с решеткой, к которому прикреплен бункер выгрузки. Он направляет выброженную опару в дозатор. Бункер установлен стационарно на шести стойках. Дном бункера является шибер с одним окном, копирующим форму окна решетки. Таким образом, открыта бывает только одна секция. Поворачиваясь, шибер поочередно открывает секции бункера. Управление работы осуществляется с пульта.

Замешенная опара из тестомесильной машины поступает на лоток, закрепленный на валу и направляется в одну из секций бункера для брожения. Через заданное технологическим режимом время автоматически или вручную включается привод механизма, который поворачивает шибер и лоток на 1/6 часть окружности. После пятого поворота отверстие шибера совмещается с первой загруженной секцией и выбродившая опара через бункер выгрузки самотеком поступает в дозатор опары. Освободившаяся от выброженной опары секция после поворота шибера и лотка снова заполняется свежей опарой. В остальных заполненных секциях на протяжении полного оборота вала с шибером происходит брожение опары.

В агрегатах И8-ХТА-12 и И8-ХТА-6 вместо шнеков для транспортирования полуфабрикатов применяют лопастные нагнетатели, при этом нагрев опары и теста значительно снижаются. Секционный бункер стационарен, он загружается опарой сверху через поворотный лоток. Тестомесильные машины более производительны и компактны.

Приготовление полуфабрикатов в агрегате типа И8-ХТА-6 осуществляется следующим образом. Большая опара замешивается в машине в течении 10 мин. из муки (65-70%), дрожжей и воды. Влажность опары 41-44%. Замешенная опара попадает в воронку лопастного нагнетателя или шнекового питателя и нагнетается в секционный бункер с помощью лотка.

Загрузка секции бункера опарой производится непрерывно. Как только загрузится последняя секция, под загрузку становится первая, освобожденная к тому времени от спелой опары. Ритм загрузки секции определяется по формуле

,

,

где r – ритм загрузки секции, мин; T – продолжительность брожения опары, мин; n – число секций, в которой происходит брожение опары.

Ритм загрузки не должен превышать 60 мин. Количество муки в одной секции бункера,Mсекц, определяем по формуле

Mсекц = МминТ,

где Ммин – минутный расход муки на опару, кг.

Готовая опара с помощью лопастного нагнетателя (или шнека) непрерывно поступает по трубопроводу в дозатор, а из него в тестомесильную машину. Замешанное тесто подается для короткого брожения (20-30 мин) в корытообразную емкость, расположенную над тестоделителем.

8.Объясните устройство и правила безопасной эксплуатации тоннельной печи с канальным обогревом пекарной камеры (ПХС-25).

Применяется для выпечки широкого ассортимента изделий.

Печь ПХС-25 туннельного типа, конвейерная, с канальным обогревом, средней производительности. Для обогрева используется газ и жидкое топливо, которое сжигается в двух топочных устройствах.

Печь выполнена из металлических секций с изоляцией из минеральной ваты. Пекарная камера представляет собой туннель прямоугольной формы. В первой зоне пекарной камеры имеется устройство для увлажнения тестовых заготовок. Пар туда подается перфорированными трубками.

Во второй зоне имеется два вытяжных отверстия, для удаления паров упека. В пекарной камере для уменьшения вентиляции предусмотрены два поворотных фартука.

Конвейер – это стальная сетка шириной 2100мм. Конвейер натянут на приводной барабан, установленный со стороны выгрузки, и на натяжной барабан. Натяжной барабан позволяет изменять степень натяжения правой и левой стороны сетчатого конвейера. Холостая ветвь конвейера поддерживается опорными роликами.

Для очистки конвейера под ведущим барабаном и нижней веткой конвейера расположен щеточный механизм. В системе каналов предусмотрена установка предохранительных взрывных каналов (клапанов). Производительность 12 – 16 тонн в сутки.

Привод состоит из электродвигателя, двух ременных передач, вариатора скорости и редуктора. Вариатор регулирует скорость, а значит и продолжительность выпечки от 12 до 72 минут.

В пекарной камере расположены два отдельных контура обогрева . Один обслуживает зону посадочной части (малый), а другой (больший по размеру) зону выгрузки.

Каждый контур имеет свое топочное устройство и систему каналов.

Топочное устройство состоит из камеры сгорания и камеры смешения.

Камеры выполнены из жаростойкой стали.

Из камеры смешивания по перепускным газоходам, потоки дымовых газов поступают в обогревательный каналы, расположенные сверху и снизу пекарной камеры.

Количество дымовых газов регулируется шиберами. Каналы первого контура имеют небольшие размеры, в них шиберов нет.

По нижним пропускным газоходов поток охлажденных дымовых газов поступает к всасывающему патрубку дымососа. Затем газы распределяются на два потока, часть уходит в дымовую трубу (на технологические нужды), а другая часть направляется на рециркуляцию.

Для осмотра конвейера и наблюдения за выпечкой в боковых стенах печи установлены смотровые лючки, а для контроля температуры среды пекарной камеры предусмотрено три термометра манометрического типа.

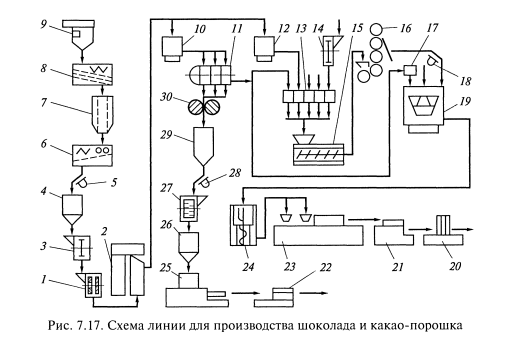

9.Перечислите основные машины и аппараты, входящие в поточно-механизированную линию производства шоколада, объясните принцип действия линии.

Схема производства шоколада и какао-порошка. Какао-бобы из силосов или из мешков взвешивают на весах 9, а затем подают в очистительно-сортировочную машину 8, где они очищаются от механических примесей.

После очистки какао-бобы подаются конвейерами в сушилку 7, где они проходят термическую обработку в течение45…60 мин. При температуре 140…180ºС. При этом влажность какао-бобов уменьшается с 7 до 2 %, оболочка какао-бобов становится хрупкой и легко отделяется от ядра. В процессе обжаривания в какао-бобах образуются вещества, определяющие вкус и аромат какао.

Сушилка кроме зоны обжаривания имеет зону охлаждения, где температура какао-бобов снижается до 35…40ºС. Обжаренные и охлажденные какао-бобы поступают в дробильно-сортировочную машину 6, в которой они раздавливаются и разделяются на какао-крупку и оболочку, которая называется какаовеллой. Для отделения ферропримесей какао-крупка проходит через магнитный сепаратор 5.

Из дробильно-сортировочной машины какао-крупка пневматически подается в бункер 4, расположенный над размольным агрегатом. При измельчении какао-бобов вытекает какао-масло. Полученная суспензия поступает в сборники на две линии: для получения какао-масла и шоколада.

Какао-масло получают на гидропрессовой установке 11 путем прессования какао тертого.. Из пресса диски какао-жмыха направляются на предварительно грубое измельчение в жмыходробилку 30. Полученные гранулы жмыха поступают в бункер 29, где они охлаждаются. После охлаждения гранулы жмыха проходят магнитоулавливатель 28, затем направляются в размольный агрегат 27. Полученный какао-порошок охлаждается, отделяется от воздуха, подается в расходный сборник 26 и упаковывается на фасовочной машине 25. Какао-порошок фасуется в коробки, которые затем оклеиваются в машине 22. Какао-масло из пресса подается в дозаторы 13, 17.

Какао-тертое, которое было подано в сборник 12 на линию приготовления шоколада, сначала поступает в рецептурно-смесительный комплекс, который снабжен дозаторами 13 и смесителем 15. Кроме какао тертого дозаторы подают в смеситель какао-масло, сухое молоко ( или сухие сливки), сахарную пудру и другие добавки. Так как сахарную пудру трудно траспортировать, сахар-песок измельчается в молотковой дробилке 14 непосредственно перед подачей на дозирование. Полученная смесь конвейером направляется к пятивалковым мельницам 16. После вальцевания смесь проходит магнитоулавливатель 18 и подается в шоколадоотделочные машины (коншмашины) 19, в которых ее разводят какао-масло, поступающим из дозатора 17. На этой же стадии в шоколадную массу добавляют разжижитель. Массу перемешивают в течение 15…20 мин при температуре 40…45ºС, а затем коншируют в течение 3…5 часов для обыкновенного шоколада ( в этом случае температура обрабатываемой массы должна быть 60…70ºС).

Полученную шоколадную массу перед формованием из нее изделий темперируют на автоматической машине 24. Температура готовой шоколадной массы после темперирования должна быть 30…31ºС.

Затем шоколадную массу отливают на автоматическом формующей агрегате 23 в форму. Предварительно формы подаваемые для отливки шоколада, нагревают до 33…35ºС.

Температура шоколада, освобожденного от форм, должна быть 12…15ºС. Готовый шоколад подают на упаковывание в заверточную машину 21. Упакованные изделия укладываются в гофрокороба, клапаны которых заклеиваются на машине 20.

10.Поясните назначение, устройство и принцип действия молотковой дробилки. Изложите требования охраны труда при ее эксплуатации.

Молотковая дробилка применяется для получения из сахара-песка сахарной пудры. Дробилка устроена следующим образом. На столе 5 установлена дробилка 4. Ротор дробилки и питающее устройство приводятся в движении от электродвигателя 1 через клиноременные передачи 2. Для сахарной пудры под столом помещается передвижная емкость 6. Для удаления из дробилки воздуха предусмотрен матерчатый фильтр 3.

На роторе 2 радиально закреплены на осях 4 молотки 3. Ротор помещен внутри корпуса 1, верхняя часть которого представляет рифленую полукруглую поверхность, называемую отбойной плитой 5. В нижней части, заканчивающейся разгрузочным патрубком, закреплена легко снимаемая металлическая сетка 11 с отверстиями диаметром 0,5 мм. Сахарный песок подается через боковой патрубок 6 питающим двухзаходным шнеком, приводимым в движение от электродвигателя через червячную передачу. В загрузочной воронке 10 помещены шибер 7, регулирующий подачу сахарного песка в мельницу, предохранительная решетка 9 и сетка 8 с отверстиями 3 мм, препятствующая попаданию крупных кусков сахара и посторонних предметов в мельницу.

Для выхода воздуха и очистки его от частиц сахарной пыли предназначен рукавный матерчатый фильтр 15 из плотной ткани, прикрепляемый к направленному вверх патрубку мельницы,

Сахарную пудру получают следующим образом. Шнек равномерно подает сахарный песок под быстро вращающиеся молотки, которые разбивают кристаллы caxapа и с большой силой отбрасывают частицы на поверхность отбойной плиты. В свою очередь, отброшенные ею частицы опять встречаются с молотками, и процесс измельчения повторяется. Сахарная пудра вместе с воздушным потоком, образующимся при быстром вращении ротора, проходит через отверстия сита и накапливается в передвижной емкости 14, После ее заполнения перекрывают шибер 12, и емкость заменяют новой. Обращают внимание на то, чтобы уплотняющее кольцо 13 всегда плотно ложилось на борт емкости.

11.Объясните устройство, принцип работы и правила безопасной эксплуатации делительно-формующей машины для сухарных плит МПС-2.

Машина для формования сухарных изделий подразделяются на две группы: для деления теста на дольки, раскатки и укладки в ряды (плиты); для выпрессовки теста через мундштук и матрицы.

Машина МПС-2 состоит из станины, приемной воронки, рифленых валиков, матриц со сменными вкладышами, снабженными шторками с винтами, позволяющими изменить сечение отверстий для регулирования размера долек, отсекателя, состоящего из двух установленных на валике дисков, между которыми натянуты одна против другой две стальные тонкие струны, фартука, барабана для закатки долек, ленточного транспортера.

Тесто из приемной воронки рифлеными валками нагнетается через отверстие в матрице, отрезается быстро вращающимися струнами отсекателя и забрасывается ими в щель между барабаном и фартуком. Здесь кусочки закатываются в дольки, которые ложатся ровными рядами одна возле другой на лист, перемещаемый ленточным транспортером. Ряды долек на листе подправляют вручную, придавая им форму сухарной плиты. Производительность машины – 500-530 долек в мин., масса дольки –12 – 30 г.

12.Укажите назначение, устройство и принцип действия пирамидального бурата. Укажите его достоинства и недостатки.

Бураты – это машины непрерывного действия, применяемые на заводах с бестарным хранением муки. Бураты имеют цилиндрическое, коническое, призматическое или пирамидальное сито, которое вращается вокруг наклонной или горизонтальной оси. Наибольшее распространение получили пирамидальные бураты.

Бурат состоит из ситового пирамидального барабана, имеющего форму шести- или пятигранника, жестко закрепленного на горизонтальном валу. Каждая грань представляет собой съемные рамки, на которые натянуты плоские сита. Рамки монтируются на каркас барабана с помощью болтов с барашками. Мука подается через загрузочное отверстие и с помощью подающего шнека попадает внутрь барабана, где просеивается. Просеянная мука подается на наклонные щитки, которые направляют ее мимо полюсов магнитного уловителя в отводящий распределительный шнек. Магнитный уловитель задерживает металлические примеси. Крупные примеси перемещаются вдоль барабана, выходят из него и через специальный канал направляются в сборный ящик для отходов. Чтобы очистить магнитный уловитель его нужно повернуть на 90 градусов вокруг шарниров. На которых они крепятся к станине машины. Очистку магнитов проводят не реже 1-ого раза в смену.

При эксплуатации буратов наибольшему износу подвергаются сита, т.к. если натяжение сит слабое, то срок их службы сокращается, и увеличивается число обрывов проволоки.

Недостатком буратов является то, что только 1/4 - 1/6 часть поверхности ситового барабана является рабочей.

| Производительность, 3т/ч |

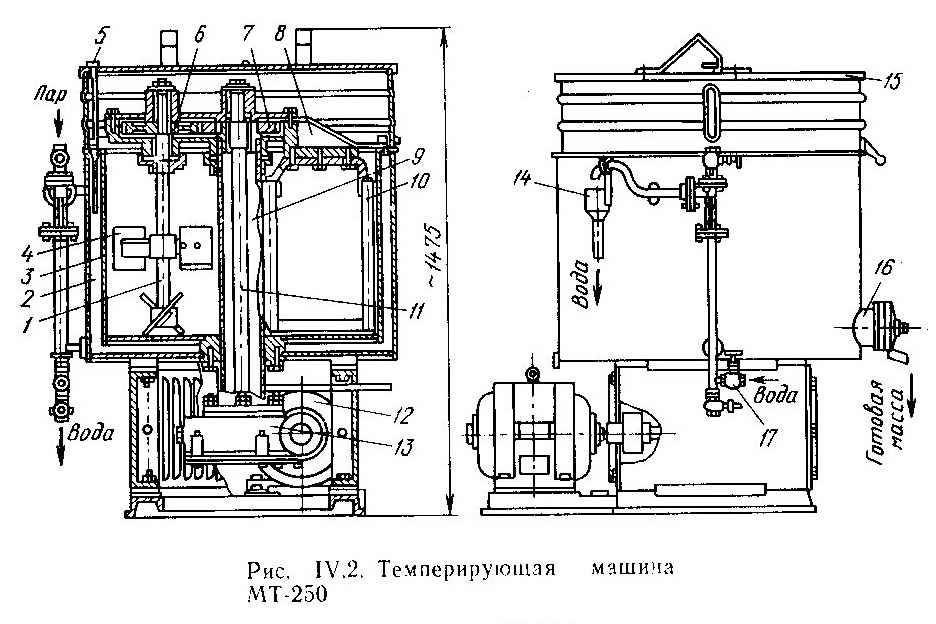

13.Объяснитеустройство и принципдействиямашиныдля темперирования кондитерскихмасс.Изложитетребованияохранытрудаприееэксплуатаци

Темперирующая машина МТ-250. Предназначена для смешивания и темперирования различных кондитерских масс: начинок, конфетных, шоколадных масс и т.д.

Машина МТ-250 представляет собой цилиндрическую емкость 3 с водяной рубашкой 2 и планетарной комбинированной мешалкой внутри.

Масса в машину поступает при помощи насоса или вручную через верхнюю откидную крышку 15. В рубашку 2 поступает пароводяная смесь для обогрева темперируемой массы или вода для охлаждения. Воду подают через нижний вентель до тех пор, пока она не будет переливаться через воронку 14. При необходимости подогрева массы после наполнения рубашки цилиндра водой нижний вентиль 17 закрывают, а верхний для подачи пара открывают. Пар подается через штуцер тройника в нижнюю часть рубашки цилиндра, в результате чего происходят одновременно обогрев и циркуляция, способствующие равномерному нагреванию воды на протяжении всего процесса темперирования массы.

Для того чтобы масса не расслаивалась, машина снабжена планетарной комбинированной мешалкой. Вертикальный вал 11 получает вращение от электродвигателя 12 через червячный редуктор 13. На верхнем конце вала закреплен червячный рычаг 8. К нему с одной стороны прикреплена рамная мешалка 10, а с другой - вал 1 планетарной мешалки с лопастями 4. Зубчатое колесо 6 вала сцеплено с неподвижным колесом 7, закрепленным на верхней части трубчатой стойки 9. При вращении червячного рычага 8 вал 1 планетарной мешалки вращается вокруг вала 11 и, кроме того, вследствие обкатывания зубчатого колеса 6 по неподвижному колесу 7 получает вращение вокруг собственной оси. Таким образом, планетарная мешалка непрерывно перемешивает все участки массы, создавая циркуляцию внутри цилиндра. Темперированная масса выходит через патрубок 16, снабженный затвором.

Вода из рубашки цилиндра отводится в сливную воронку 14. Контроль температуры осуществляется термометром 5.

После прогрева машины режим теплообмена становится постоянным. Рабочая вместимость машины 250 л, частота вращения мешалки 16,25 об/мин.

14.Объясните назначение, устройство и принцип действия пятивалковой мельницы. Перечислите требования охраны труда при ее эксплуатации.

Пятивалковая мельница. Это измельчающая машина, относящаяся к оборудованию истирающе-раздавливающего действия. Применяется для измельчения ореховых, шоколадных и других кондитерских масс.

Современные пятивалковые мельницы работают в автоматическом режиме и оснащены программным управлением. Установочные данные по рецептурному составу и технологическим параметрам для шоколадных масс занесены в память рецептур шоколада.

С электронного пульта регулируются: зазор между валками, температура охлаждающей воды в каждом валке, наполнение загрузочного бункера, раскрытие дозирующей заслонки бункера, а следовательно, наполнение шоколадной массой воронки 3.

Мельница выполнена так, что четыре валка расположена один над другим и только первый смещен в сторону. Опоры валков установлены в двух боковых стойках, на которых смонтированы регулирующая и контрольно-измерительная аппаратура.

Пятивалковая мельница состоит из электропривода, электрического пульта управления, пульта регулировки зазоров между валками и пульта контроля температуры воды, выходящая из валков. В мельнице автоматически поддерживается температурный режим вальцевания, выключается и включается подача воды в валки при остановке и пуске машины, осуществляется фотоэлектронный контроль наличия на валках измельчаемой массы продукта (при отсутствии продукта выключается главный электродвигатель). Измельчаемая масса поступает в воронку, в которой расположен скребок. Масса равномерно распределяется по длине валка и попадает в зазор между валками 1 и 2. Скорость валка 2 больше, чем валка 1, поэтому измельчаемая масса прилипает к валку 2, поступает в зазор между ними и перемещается к валку 3. Валки 3, 4, 5 вращаются с нарастающей скоростью, в результате чего продукт раздавливается истирается. С верхнего валка 5 масса снимается ножом, который прижимается к валку штурвалом. Снятая масса отводится из машины по наклонному лотку.

Валки приводятся в движение от электродвигателя, который установлен на плите. Валковую мельницу можно остановить, не отключая электродвигатель, поворотом рукоятки, которая связана с фрикционной муфтой. Для предотвращения поломки (в случае попадания металлических примесей) опорные подшипники валка 1 снабжены устройством со срезным штифтом. При попадании постороннего предмета штифт срезается и валок 1 отходит влево, при этом электродвигатель отключается.

Опорные подшипники всех валков, механизм регулирования зазора и другие узлы смонтированы на станине.

При эксплуатации валковых мельниц необходимо правильно подбирать зазор между валками и стабильно удерживать их во время работы. Для этого валковые мельницы снабжены гидравлической системой регулирования положения валков и зазора между ними.

Пятивалковая мельница: а - разрез; б - схема работы валков; 1 - кронштейн; 2 - кожух; 3 - шкив привода; 4 - штурвалы, регулирующие положение валков; 5 - нож; 6 - электродвигатель; 7 - бункер; 8 - указатель уровня смазки; 9 - боковые стойки; 10 - сливная воронка; 11 - трубки для подачи холодной воды; 12 - опорная плита; I-V – валки

Валки приводятся в движение от электродвигателя, который устанавливается на плите 4. Валковую мельницу можно остановить, не отключая электродвигатель, поворотом рукоятки 5, которая связана с фрикционной муфтой.

По мере продвижения массы от I к V валку зазор между ними уменьшается, твердые частицы подвергаются сжатию и раздавливаются. С верхнего валка V масса снимается скребком 7, который прижимается к валку вращением штурвала 6, и отводится из машины по наклонному лотку 8. В лотке установлен блок постоянных магнитов, улавливающих ферропримеси.

Рабочее место (помещение и оборудование) всегда следует содержать в чистоте.

Все вращающиеся части машины (шкивы, валы, муфты, шестерни) должны быть ограждены специальными ограждениями. Ограждения должны быть легкими, прочными, легко сниматься и устанавливаться на месте. Запрещается пускать машину со снятыми ограждениями или снимать их во время работы.

Все зубчатые и цепные передачи должны иметь ограждения.

15.Поясните назначение, устройство, принцип действия тестоокруглительных машин конического типа. Укажите технологическое назначение округления.

Округлитель конического типа с внутренней спиралью используется для обработки тестовых заготовок батонообразных и мелкоштучных изделий с широким диапазоном массы кусков (от 0,2 до 1,1 кг). Внутри корпуса 4 размещены приводной электродвигатель 2, двухступенчатая клиноременная передача и червячный редуктор 3. Внутри пустотелого вала червячного колеса 1 расположен пустотелый вал 5, на котором закреплены формующая спираль 11 и воздухоподающие патрубки 10, служащие для обдувки заготовок воздухом с целью устранения залипания теста на рабочих поверхностях.

Тестовые заготовки подаются через загрузочную воронку 6 на дно чаши, где захватываются внутренней поверхностью вращающейся чаши и перемещаются по спиральному желобу вверх, совершая при этом сложные движения, в результате чего им придается шарообразная форма. После округления тестовые заготовки выбрасываются на приемный ленточный транспортер.

Благодаря увеличению окружной скорости к выходу происходит увеличение интервала между заготовками, что предупреждает их сдваивание. Однако в нижней части машины, где скорость наименьшая и подъем спирального желоба более крутой, возможно сдваивание кусков теста. Во избежание этого необходимо обеспечивать ритмичную подачу тестовых заготовок.

Для регулирования зазора между стенкой чаши и формующей спиралью служит винт 7. Заготовки подаются через приемную воронку 6. Изменяя положение загрузочной воронки, можно менять в небольших пределах длительность проработки заготовок в округлителе. Воздух для обдувки подается в машину потрубе 12. В приводе предусмотрена двухручьевая клиноременная передача с различным передаточным числом; это позволяет предусмотреть две частоты вращения чаши.

К достоинствам машины следует отнести простоту конструкции и удобство обслуживания, возможность регулирования зазора между чашей и спиралью.

Дата добавления: 2018-02-28; просмотров: 3192; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!