Разработка структурной схемы АСР. Министерство образования и науки Российской Федерации

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Санкт-петербургский государственный университет промышленных технологий и дизайна

ИНСТИТУТ ЭНЕРГЕТИКИ И АВТОМАТИЗАЦИИ

Кафедра автоматизации технологических процессов и производств

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине

«Средства автоматизации и управления»

на тему:

Техническая реализация АСР питания котла типа Е-50

Выполнил студент учебной группы № 7-648 Левитский В.С.

Проверил Суриков В.Н.

Санкт-Петербург

2016

| Техническая реализация АСР Питания котла типа Е-50 Ведомость проекта |

| Изм. |

| 1 |

| Утв. рд. |

| Кол.уч |

| Лист |

| № док. |

| Подпись |

| Дата |

| КП САиУ-7-648.1 |

| Н. Контр. |

| Стадия |

| СПбГУПТД АТПиП |

| Лист |

| Листов |

| Суриков В.Н. |

| Разраб. |

| Левитский В.С. |

| Пров. |

| № док-та | Формат | Обозначение | Наименование | Кол-во листов | Кол-во экз. | Примечание |

| 1 | А4 | КП САиУ-7-648.1 | Техническая реализация АСР питания котлом типа Е-50 Ведомость проекта | 1 | 1 | |

| 2 | А4 | КП САиУ-7- 648.2 | Техническая реализация АСР питания котлом типа Е-50 Реферат | 1 | 1 | |

| 3 | А4 | КП САиУ-7- 648.3 | Техническая реализация АСР питания котлом типа Е-50 Пояснительная записка | 32 | 1 | |

| 4 | А3 | КП САиУ-7- 648.4 | Техническая структура САУ | 1 | 1 | |

| 5 | А3 | КП САиУ-7- 648.5 | Функциональная схема регулятора | 1 | 1 | |

| 6 | А3 | КП САиУ-7- 648.6 | Схема внешних соединений САУ | 1 | 1 |

|

|

|

| Техническая реализация АСР питания котла типа Е-50 Реферат |

| Изм. |

| 1 |

| Утв. рд. |

| Кол.уч |

| Лист |

| № док. |

| Подпись |

| Дата |

| КП САиУ-7-648.2 |

| Н. Контр. |

| Стадия |

| СПбГУПТД АТПиП |

| Лист |

| Листов |

| Суриков В.Н. . |

| Разраб. |

| Левитский В.С.. |

| Пров. |

Проект – 39 с., 12 рис., 12 табл., 1 прил., 8 источников.

Техническая реализация АСР питания котлом типа Е-50

Объектом управления является котел.

Цель работы - модернизация существующей АСР питания котла типа Е-50 и изучение структуры регулятора и принципов его конфигурирования.

|

|

|

Разработаны требования к АСР, структурная схема и техническая структура АСР, функциональная схема регулятора и схема внешних соединений АСР.

| Техническая реализация АСР питания котла типа Е-50 Пояснительная записка |

| Изм. |

| 1 |

| Утв. рд. |

| N |

| Кол.уч |

| Лист |

| № док. |

| Подпись |

| Дата |

| КП САиУ-7-648.3 |

| Н. Контр. |

| Стадия |

| СПбГУПТД АТПиП |

| Лист |

| Листов |

| Суриков В.Н. |

| Разраб. |

| Левитский В.С. |

| Пров. |

Введение…………………………………................................................................2

1. Описание объекта управления……………………..…...........................….....5

2. Разработка требований к АСР……………………………………..…..…….12

3. Разработка структурной схемы АСР …………………….…….…………...13

4. Разработка технической структуры АСР...................................................... 14

4.1. Обоснование и выбор ТСА………………………….…………………14

4.2. Разработка и описание технической структуры АСР ………………..15

4.3. Техническая структура АСР ………………………..…………………16

5. Выбор структуры регулятора………………………….….…..…………….19

6. Конфигурирование контроллера…………………………………..………..21

|

|

|

7. Разработка функциональной схемы регулятора…………………….……..31

7.1.Функциональная схема регулятора………………………..……...……31

8. Организация внешних соединений АСР ……………………….….………32

8.1. Схема внешних соединений АСР ……………………...….………….32

Выводы……………………….…………………………………………………..33

Приложение 1……………………………………………………………………34

Список используемой литературы……...………………………..…………….

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| КП САиУ-7-648.3 |

В данном курсовом проекте по теме: «Техническая реализация АСР технологическим параметром(уровень воды) в котле Е-50», рассмотрены техническое описание котла и его оборудования. Цель этого курсового проектирования являлось, усовершенствование устаревших схем автоматизации, и внедрение более современных, а так же составление электрической схемы управления.

Проводить полную модернизацию котельной установки нецелесообразно. Нужно задаваться целью пошаговой модернизацией производства с планомерным обучением имеющегося персонала. Процесс переоборудования котельной установки и сопутствующих технических инструментов должен проходить с минимальными материальными затратами, но в тоже время с максимальной отдачей. Т.е. разработанная САУ должна обеспечить бесперебойную работу на производстве. Это позволит сократить штат персонала, обслуживающего устаревшую САУ. Кроме того автоматика избавит персонал от рутинной работы. Но перед запуском новой системы персонал должен пройти соответствующее обучение.

|

|

|

Какая бы не была надёжная САУ в её режиме должно быть предусмотрено ручное управление. В случае аварийной ситуации персонал должен будет взять на себя управление всей системы, т.к. остановка производственный процессов категорически неприемлема.

Регулируемый нами параметр – уровень воды в котле является одним из важнейших контролируемых параметров в котельных установках, т.к. при снижении уровня воды ниже допустимого предела, не обеспечивается циркуляция воды. В результате нарушения циркуляции воды в экранных трубах происходит чрезмерное повышение температуры и пережог их стенок. Также опасно и резкое снижения давления пара, что увеличивает опасность возможного заброса воды в пароперегреватель и выведение котла из строя.

Непосредственное измерение уровня воды в котле не представляется возможным, поэтому мы проводим замеры в двух точках: расход питательной воды до барабана и расхода пара после. В итоге применения регулятором ПИ-закона на основании полученных от датчиков сведений, мы знаем, какой уровень воды непосредственно в барабане. И если он отклоняется от нормы, то регулятор посылает сигнал на исполнительный механизм в виде регулирующего клапана с электроприводом. Процесс

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| КП САиУ-7-648.3 |

Внедрение систем автоматизированного управления паровыми и водогрейными котлами, построенных на основе программируемых контроллеров, позволяет автоматизировать процесс производства тепловой энергии в котлах и значительно упростить контроль и управление этим процессом. Применение такой системы повышает эффективность функционирования котлоагрегата за счет снижения потребления энергоресурсов, рационального сжигания топлива, использования технологического оборудования, оперативного управления оборудованием и технологическим процессом. Кроме того, внедрение таких систем позволяет снизить влияние человеческого фактора в производственном процессе и вероятность возникновения аварийных режимов функционирования котла.

Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, система контролирует исправность оборудования и при возникновении поломок и аварийных ситуаций сигнализирует об этом и при необходимости персонал может перевести работу САУ в ручной режим для устранения неполадок.

На предприятиях промышленности и ЖКХ, где требуется большое количество тепловой энергии в виде пара и горячей воды, котельные оборудованы разнообразными паровыми и водогрейными котлами, произведёнными 30 и более лет назад.

Для управления процессами котлы комплектовались системами, построенными на основе релейно-контактной автоматики, которые к настоящему времени морально и физически устарели. В процессе эксплуатации котлов, оснащённых релейно-контактной автоматикой, нередко возникают аварийные режимы, это обусловлено физическим старением, износом элементов на основе которых построены такие системы, часто такие системы автоматики не отвечают требованиям существующих правил безопасности.

Такие котлы требуют определённого уровня квалификации обслуживающего персонала, а своевременное регулирование процесса производства тепловой энергии требует постоянного наблюдения за параметрами процесса со стороны оператора. К сожалению выпускаемые системы автоматики, поставляемых в комплекте с котельными

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| КП САиУ-7-648.3 |

Такое оборудование имеет высокую стоимость, и как правило, требует дорогого сервисного обслуживания. Наряду с этим постепенное удорожание топлива потребовало наиболее рационального и вместе с тем эффективного использования энергоресурсов, что реально при оснащении котлов высоконадёжными и быстродействующими системами автоматики, в основе которых используются последние достижения в области микроэлектроники и программного регулирования процессов.

В данный момент на мировом рынке имеется полное разнообразие, в частности микроконтроллеров для промышленной автоматизации, предназначенных для продолжительной работы в различных условиях, а также развитые компьютерные технологии позволяют создавать системы управления процессами, способные функционировать в автономном режиме.

Внедрение систем автоматизированного управления паровыми и водогрейными котлами, построенных на основе программируемых контроллеров, позволяет автоматизировать процесс производства тепловой энергии в котлах и значительно упростить контроль и управление этим процессом. Применение такой системы повышает эффективность функционирования котлоагрегата за счет снижения потребления энергоресурсов, рационального сжигания топлива, использования технологического оборудования, оперативного управления оборудованием и технологическим процессом. Кроме того, внедрение таких систем позволяет снизить влияние человеческого фактора в производственном процессе и вероятность возникновения аварийных режимов функционирования котла. Повышение экологических характеристик котельной и культуру производственного процесса. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, система контролирует исправность оборудования и при возникновении поломок и аварийных ситуаций сигнализирует об этом обслуживающему персоналу.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| КП САиУ-7-648.3 |

Состав и характеристика объекта управления

Объектом автоматизации является котлоагрегат Е-50

1.1 Назначение

Паровой котел Е-50 предназначен для получения пара высокого давления и температуры при сжигании газа, а также используется на технические нужды предприятий различных отраслей для теплоснабжения систем отопления, вентиляции, горячего водоснабжения объектов промышленного и бытового назначения, а также при работе на паровую турбину получения электрической энергии.

1.2 Принцип действия

В теплоэнергетике основным теплоносителем является вода или водяной пар. Комплекс устройств и агрегатов, обеспечивающих получение горячей воды или пара под давлением, называется котельной установкой. Она состоит из котла и вспомогательного оборудования. Котлом – называется устройство для получения горячей воды или водяного пара с давлением выше атмосферного за счёт теплоты сгорания органического топлива.

Котел барабанный, с естественной циркуляцией, с камерным сжиганием топлива. Компоновка поверхностей нагрева П-образная. В котле происходит нагрев воды, ее испарение и перегрев образовавшегося пара. В качестве топлива используется природный газ. Котел предназначен для работы в закрытых помещениях. Паропроизводительность котла 50 т/час, абсолютное давление и температура пара 3,9 МПа, 440°C, температура питательной воды 145°C. Теплоносителем являются продукты сгорания - дымовые газы. Горение топлива происходит в вертикальной топочной камере, образованной экранными трубами. Подача топлива в топку осуществляется с помощью газо-мазутных горелок, расположенных на боковых стенках топки по две на каждой стенке с мазутными форсунками. Форсунки устанавливаются по центру каждой горелки. На стенках топки расположены испарительные экраны из труб диаметром 60 на 3 мм, шаг между трубами 70 мм2 (сталь 20).

Реакционные поверхности нагрева закрывают все стены топочной камеры, образуя фронтовый, задний и боковые экраны.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| КП САиУ-7-648.3 |

Трубы фронтового и заднего экранов в нижней части образуют холодную воронку. Трубы заднего экрана в верхней части разведены в четырёхрядный фестон.

На котле имеются непрерывная и периодическая продувки.

Поверхность нагрева:

- испарительная – 263 м2

- перегревателя – 299 м2

- экономайзера – 442 м2

Передний трубный экран – 2 части

Задний трубный экран – 2 части

Боковые трубные экраны – 2 части

Экономайзер – 2 части

Пароперегреватель 1 ступени – 1 шт.

Пароперегреватель 2 ступени – 1 шт.

Конденсатор –1 шт.

Воздухоподогреватель – 2 части

Коллектор впрыска – 1 шт.

Дымосос – 1 шт.

Габаритные размеры котла: длина, м – 15,3

ширина, м – 11,1

высота, м – 16,7

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| КП САиУ-7-648.3 |

Процесс работы парового котла типа Е-50 в паровом режиме осуществляется следующим образом.

Сгорание топлива, поступающего через горелки происходит в топочной камере. К горелкам подводится также воздух по воздуховоду с помощью дутьевого вентилятора. Для устойчивого и интенсивного горения воздух нагревается. Забор воздуха в воздуховод производится зимой из окружающей среды, а летом из помещения. Тепло, выделившееся при сгорании топлива, передаётся воде, через поверхности нагрева котла (экранные трубы) излучением в топке и конвекцией от нагретых газообразных продуктов сгорания в газоходах котла (пароперегревателе). Исходная вода сначала поступает в ХВО, затем в деаэратор, который служит для удаления из воды кислорода и активных газов. Туда же подаётся добавочная химически очищенная вода из ХВО. Поступающая в котёл вода называется питательной, сначала подогревается в подогревателе высокого давления, в водяном экономайзере, где за счёт тепла уходящих газов подогревается. Из экономайзера по отводящим трубам питательная вода подаётся в барабан котла. Из барабана по опускным трубам вода поступает в нижние коллекторы, откуда раздаётся по подъёмным трубам топочных экранов. Барабан котла вместе с системой не обогреваемых опускных труб, выходящих из него, и подъёмных (экранных) труб внутри топочной камеры образует замкнутый, циркуляционный контур, в котором при горении топлива в топке организуется движение воды (опускные трубы) и пароводяной смеси (подъёмные трубы). Циркуляционный контур заполнен до уровня, расположенного на 15…20 см ниже диаметральной плоскости барабана котла, водой, которую называют котловой. Объём барабана, заполненного водой, называют водяным, а занятым паром – паровым. Поверхность, разделяющую водяной и паровой объёмы, называют зеркалом испарения. При подводе теплоты к обогреваемым трубам вода в них закипает, и они заполняются пароводяной смесью. Поступившая вода превращается в пар лишь после многократного прохождения через циркуляционный контур. За один цикл вода в контуре испаряется на 3…20%. Количество движущейся в контуре воды в несколько раз больше образующегося пара. Сухой насыщенный пар из барабана котла поступает на перегрев в пароперегреватель, после чего перегретый пар направляется к паровой турбине. Для регулирования температуры перегретого пара в системе предусмотрен впрыскивающий пароохладитель.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КП САиУ-7-648.3 |

Продукты сгорания топлива, пройдя экономайзер и воздухоподогреватель отдают им тепло. Продукты сгорания после воздухоподогревателя называются уходящими газами, их температура составляет от 120 до 160ºС. При помощи дымососной установки выбрасываются в атмосферу через дымовую трубу.

И так, процесс получения перегретого пара состоит из трёх этапов: подогрева питательной воды до температуры кипения; образования насыщенного пара из воды; перегрева сухого насыщенного пара до необходимой температуры.

Котёл оборудован:

1. трубопроводами топлива, питательной воды и пара; 2. электрофицированной арматурой, исполнительными механизмами и эл. двигателями (далее везде ИМ); 3. датчиками и приборами контроля теплотехнических параметров ИМ, датчики и приборы контроля теплотехнических параметров образуют согласно функциональной принадлежности и пространственного расположения, следующие технологические (функциональные) подсистемы котла:

•топливопроводов и газо-воздуховодов (ТГВ)

•нижних газо-мазутных горелок (ГМГН)

•верхних газо-мазутных горелок (ГМГВ)

•трубопроводов питательной воды и пара (ТПВП).

1.3Технические характеристики объекта управления

Паропроизводительность котла 50 т/час.

Aбсолютное давление перегретого пара 3,9 МПа.

Температура перегретого пара 440°C.

Давление в барабане 4,4 МПа.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| КП САиУ-7-648.3 |

Температура питательной воды 145°C.

Котёл как объект автоматизации

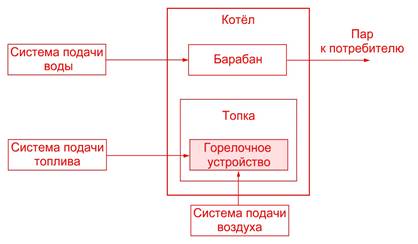

Для создания автоматизированной системы управления процессами выработки пара и горячей воды, реализуемыми паровыми и водогрейными котлами, в первую очередь необходимо определить цель создания системы и её назначение, а также провести обследование котла и его технологического оборудования как объекта предстоящей автоматизации. В процессе обследования составляются перечень технологического оборудования, его исправность, определяют режимы работа котла и эксплуатационные характеристики: энергопотребление, вид топлива, производительность и другие, а также контролируемые и управляемые параметры, перечень критических и опасных значений параметров процесса. Паровой котёл является наиболее трудным в обследовании, так как представляет собой довольно сложный технологический агрегат с большим количеством контролируемых и управляемых параметров. Для наглядности котёл и его оборудование разделяют на несколько частей, что показано на рис. 1 (Функциональная схема котла):

•система подачи топлива;

•система подачи воздуха;

•горелочные устройства;

•топка;

•система подачи воды;

•барабан

Рис.1. Функциональная схема котла

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| КП САиУ-7-648.3 |

•розжиг;

•основной режим;

•остановка.

Наиболее сложным с точки зрения управления является основной режим с динамически изменяющимися нагрузками и исправность котла во многом зависит от уровня давления пара и количества воды в барабане котла. Рассмотрим, к чему может привести превышение предельных значений параметров котла. При нормальном течении процесса уровень воды в барабане котла уравновешивается давлением подпитки котловой воды и давлением пара. При этом он находится выше среза экранных труб, стенки которых охлаждаются циркулирующей в них водой. В следствии создания чрезмерного высокого давления в барабане котла уровень воды может снизиться ниже допустимого предела, при котором не обеспечивается циркуляция воды. В результате нарушения циркуляции воды в экранных трубах происходит чрезмерное повышение температуры и пережог их стенок. Также опасно и резкое снижения давления пара, что увеличивает опасность возможного заброса воды в пароперегреватель и выведение котла из строя. Кроме того, частые и резкие изменения подачи воды в котел могут вызвать значительные температурные напряжения в металле экономайзера, и качество поддержания уровня также определяется равномерностью подачи воды. Наряду с этим создание необходимого давления пара в котле и его поддержание на заданном уровне обеспечивается созданием соответствующих температурных режимов, достигающихся сжиганием некоторого

количества топлива. Итак, регулирование давления пара в барабане котла и п

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| КП САиУ-7-648.3 |

Разработка требований к АСР

Т

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| КП САиУ-7-648.3 |

· Автоматический и ручной режим управления

· Усправление дистанционно и по месту

· Использование универсального токового сигнала 4-20мА

· Точность регулирования уровня воды +- 0.3м.

· Световая и звуковая сигнализация

· Наработка на отказ 35000ч.

· Срок эксплуатации не менее 15 лет.

Требования к техническому обеспечению АСР:

1. Комплекс технических средств АСР должен быть достаточным для выполнения всех автоматизированных функций АСР;

2. В комплексе технических средств АСР должны в основном использоваться технические средства серийного производства. При необходимости допускается применение технических средств единичного производства;

3. Технические средства АСР, используемые при взаимодействии АСР с другими системами, должны быть совместимы по интерфейсам с соответствующими техническими средствами этих систем и используемых систем связи;

4. В АСР должны быть использованы технические средства со сроком службы не менее десяти лет. Применение технических средств с меньшим сроком службы допускается только в обоснованных случаях и по согласованию с заказчиком АСР;

5. Размещение технических средств, используемых персоналом АСР при выполнении автоматизированных функций, должно соответствовать требованиям эргономики: для производственного оборудования по ГОСТ 12.049-80, для средств представления зрительной информации по ГОСТ 21829-76, в том числе для табло коллективного пользования из цифровых знакосинтезирующих электролюминесцентных индикаторов по ГОСТ 21837-76;

6. Любое из технических средств АСР должно допускать замену его средством аналогичного функционального назначения без каких-либо конструктивных изменений или регулировки в остальных технических средствах АСР (кроме случаев, специально оговоренных в технической документации на АСР);

Разработка структурной схемы АСР

На рис. 3 изображена структурная схема АСР питания котла типа Е-50

Рис. 3. Структурная схема АСР питания котла типа Е-50

ОУ - объект управления;

РУ - регулирующее устройство (контроллер);

ИМ - исполнительный механизм;

ОС - операторская станция;

Д - датчик давления;

Преобразователь

Lт - текущий уровень воды

Lзад.- заданное значение уровня воды

m, см2 - степень перекрытия проходного сечения.

ПИ-закон регулирования применяется, когда к точности регулирования предъявляются высокие требования. ПИ-закон нужен для того, чтобы убрать статическую ошибку регулирования.

Структурная схема разработана на основе технологической схемы (рис. 1[1]).

Объектом управления является барабан котла, в котором регулируется физическая величина L (уровень воды). На объект действуют внешние возмущения fiприводящие к изменению регулируемой переменной L. Регулирование объектом осуществляется путём изменения управляющего сигнала . Регулируемая переменная L измеряется датчиком обратной связи – Д и преобразуется в нормированный выходной сигнал , который в сравнивающем устройстве сравнивается с нормированным сигналом задания , формируемым ОС, или системой управления вышестоящего уровня. Это исполнительное устройство (исполнительный двигатель или исполнительный механизм) с регулирующим устройством (клапан, задвижка, заслонка, вентиль и др.); усилитель мощности; модуляторы; демодуляторы; динамические преобразователи (интеграторы, дифференциаторы), формирующие требуемый закон регулирования; нелинейные преобразователи; корректирующие устройства и др. В промышленных системах регулирования различными объектами разными будут регулируемая величина, датчик обратной связи и регулирующее устройство. Все остальные блоки регулятора имеют

унифицированные внешние связи и работают с унифицированными сигналами, что позволяет с их помощью реализовывать регуляторы в самых различных промышленных системах регулировани

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КП САиУ-7-648.3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КП САиУ-7-648.3 |

Для того чтобы разработать техническую структуру АСР, нам необходимо самостоятельно выбрать технические средства автоматизации (ТСА).

Обоснование и выбор ТСА

Выбор технических средств осуществлялся по многим критериям:

• соответствие ГОСТу;

• качество;

• надёжность;

• температурные диапазоны работы;

• регулировочный диапазоны работы;

• унифицированный выход сигналов;

• соответствие рабочим средам;

• технологическая совместимость ТС и т.д.

Принцип работы АСР следующий. Сигналы по расходу пара и питательной воды вводятся в регулятор с противоположными знаками. В установившемся состоянии эти сигналы равны, противоположны по знаку и, следовательно, компенсируют друг друга.

Сигнал по уровню воды в парогенераторе компенсируется сигналом задания. При изменении расхода пара мгновенно изменяется соответствующий сигнал на входе в регулятор и последний пропорционально изменяет расход питательной воды, не дожидаясь изменения уровня.

В регуляторе используется ПИ-закон регулирования, однако вследствие ввода в регулятор практически безинерционной отрицательной обратной связи по расходу питательной воды в нем реализуется П-закон регулирования (аналогия жесткой обратной связи по положению регулирующего органа). Статическая неравномерность П-регулятора устраняется корректирующим сигналом по расходу пара.

Увеличение потребления пара потребителям при неизменной подаче топлива приведёт к уменьшению давления в барабане котла, что вызовет увеличение объёма пароводяной эмульсии, так называемое «набухание» .

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| КП САиУ-7-648.3 |

Технические характеристики:

• диапазон пределов измерений гидростатического

давления (уровня) 0,63 – 2060 кПа;

• температура окружающей среды -40…80°С;

• поворот корпуса / поворот ЖКИ 180°/360° (с шагом 90°);

• корозионностойкость — измерение давления агрессивных сред

• конструкция Coplanar позволяет присоединять интегральные вентильные блоки, выносные мембраны (разделители), первичные преобразователи расхода;

• высокая перегрузочная способность и стойкость к пневмо- и гидроударам, исключающая выход сенсора из строя;

• стабильность «нуля»;

• выходные сигналы:

- аналоговый токовый (0-5 мА);

- HART-протокола (4-20 мА);

• межповерочный интервал / гарантийный срок эксплуатации 3 года и т.д.

Диафрагма камерная (2 шт).

ДКС06-200-А/Б-1 ГОСТ8.563.1…8.563.3, производство ЗАО «Метран».

Интеллектуальный вихревой расходомер ЭМИС-ВИХРЬ 200-2шт..

Технические характеристики:

• измеряемая среда:

- жидкость;

- газ (в том числе кислород);

- пар;

• динамический диапазон:

- до 50:1 для газа и пара;

- до 40:1 для жидкостей;

• присоединение к трубопроводу

- фланцевое (от 25 до 300 мм);

-

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| КП САиУ-7-648.3 |

- сэндвич (от 15 до 200 мм);

• давление измеряемой среды до 6,3 МПа;

• температура измеряемой среды от -40°С до +460°С;

• выходные сигналы:

- аналоговый токовый 4-20 мА;

- частотный до 10000 Гц;

- цифровой RS-485 Modbus RTU;

• температура окружающей среды от -40°С до +70°С;

• межповерочный интервал / гарантийный срок эксплуатации 4 года и т.д..

Регулятор АСР должен работать с унифицированным токовым входным сигналом и обеспечивать реализацию ПИ закона регулирования совместно с исполнительным механизмом постоянной скорости. Для этого используется программируемый логический контроллер (ПЛК) «Ремиконт» Р-130.

«Ремиконт» Р-130 предназначен для общепромышленных условий эксплуатации и имеет технические данные, приведенные в таблице 2.

Таблица 2. Технические характеристики «Ремиконт» Р-130

| Количество алгоблоков | 99 |

| Количество аналоговых входов для ввода унифицированных токовых сигналов стандартных диапазонов | 16 |

| Количество импульсных выходов для управления электрическим исполнительным механизмом постоянной скорости | 4 |

| Время рабочего цикла | (0,2 ÷ 2)с |

| Количество алгоритмов в библиотеке | 76 |

| Погрешность обработки информации | ± 0,1% |

| Количество независимых контуров регулирования | 4 |

| Вид задания | Внешнее, ручное, программное |

| Питание от сети переменного тока | (220 ± 10) В |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| КП САиУ-7-648.3 |

Технические характеристики ФБ39.Х14.100:

• рабочие жидкие и газообразные среды, по отношению к которым применяемые материалы коррозионностойки;

• температура рабочей среды от -40°С до +160°С; • присоединение к трубопроводу:

- фланцевое; - муфтовое;

- под приварку;

• полный срок службы не менее 10 лет.

Технические характеристики электропривода AUMA SG07.1-11:

• мощность двигателя 0,160 кВт;

• номинальный ток 0,6 А;

• температура окружающей среды −25 °C до + 70 °C.

Блок ручного управления

Устройство-блок для ручного управления предназначено для использования в рамках систем автоматизации производственных процессов, в разных отраслях промышленности в качестве устройства для управления импульсными исполнительными устройствами. Устройство обладает гальванической изоляцией питания и входных и выходных цепей.

Технические характеристики приведены в таблице 3.

| Входной импульсный сигнал | 0-5 мА, 0(4)-20 мА , 0-10 В |

| Основная приведенная погрешность измерения | ≤0,2 % |

| Количество разрядов цифрового индикатора | 4 |

| Температура окружающей среды | -40 °С - +70 °С |

| Напряжение питания | ~(220±22) В, (50±1) Гц, 24(±4) В |

| Потребляемая мощность | не более 6 Вт |

| Корпус (ВxШxГ) | щитовой 96x96x189 мм |

| Масса блока | не более 0.5 кг |

4.2 Разработка и описание технической структуры АСР

В соответствии с выбранными ТСА составлена техническая структура АСР, приведенная в Приложении 2.

Задание величины регулируемого параметра АСР будет производиться с операторной станции (ОС).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| КП САиУ-7-648.3 |

Назначение ОС – связать оператора с объектом и со средствами АСР, поэтому ОС оснащаются развитыми средствами вывода информации, которые одновременно позволяют воспринимать управляющее воздействие, исходящее от оператора. Главное средство представления информации оператору это экран дисплея. Информация на экране дисплея представлена в форме видеограмм, отображающих состояние технологического процесса.

В состав операторской станции входит:

Персональный компьютер промышленного исполнения на базе Windows 98;

Программная оболочка для визуализации работы системы (InTouch 9.5);

Программа организации человеко-машинного интерфейса под оболочку InTouch.

ПБР-2М

Назначение: ПБР-2М: Управление механизмами МЭО, имеющими электромагнитный тормоз и однофазный конденсаторный двигатель; ПБР-3А: Управление механизмами МЭО с 3-х фазными асинхронными (синхронными) электродвигателями АОЛ, 4А, АИР (ДСТР). Защита электродвигателя от перегрузки.

ПБР-2М: Входной сигнал 24 В постоянного пульсирующего тока или замыкание ключей

Входное сопротивление не менее 750 Ом.

Максимальный коммутируемый ток 4А

Степень защиты IР20

Потребляемая мощность Не более 7 Вт

Габариты 240 х 196 х 90 мм

Масса, не более 4 кг

Расход питательной воды и расход пара измеряются методом переменного перепада. Перепад давления пропорциональный расходу питательной воды, создаваемый на камерной диафрагме ДКС06-200-А/Б-1, и перепад давления пропорциональный расходу пара, создаваемый на диафрагме ДКС06-200-А/Б-1 измеряются и преобразуются преобразователем Метран-150CD в унифицированный токовый сигналы 0-5 мА, и с выходов измерительного преобразователя Метран-150CD сигналы подаются через вторичный прибор на входы ПЛК «Ремиконт» Р-130, он же воздействует на положение питательного шарового крана ФБ39.Х14.100 с электроприводом AUMA SG07.1-11.

В Приложении 1 приведена спецификация используемых ТСА.

Выбор структуры регулятора

Существуют

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| КП САиУ-7-648.3 |

СК «Регулятор аналоговый РЕГА» предназначена для построения контура регулирования с аналоговым выходным сигналом, а СК «Регулятор импульсный РЕГИ» - с импульсным выходным сигналом.

Так как в АСР уровня воды в котле используются электропозиционер, ЭИМ (поворотный) и должен выполняться ПИ закон регулирования, выбрана СК «Регулятор «Регулятор импульсный РЕГИ» (в дальнейшем РЕГИ). На рис. 4. изображена структура такого регулятора.

Рис. 4. Стандартная конфигурация «Регулятор импульсный РЕГИ».

Таблица 8. Состав стандартной конфигурации «Регулятор импульсный РЕГИ».

| № алгоблока | Наименование алгоритма |

| 01 | Оперативный контроль контуров регулирования ОКО |

| 02 | – 00 |

| 03 | – 00 |

| 04 | – 00 |

| 05 | Ввод аналоговый, группа А, ВАА |

| 06 | ЗаданиеЗДН |

| 07 | Регулирование импульсное РИМ |

| 08 | Ручное управление РУЧ |

| 09 | Импульсный вывод, группа А, ИВА |

Регулятор помимо алгоритма регулирования содержит ручной зада

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 20 |

| КП САиУ-7-648.3 |

РЕГИ помещается только в первый контур. Остальные три контура (алгоблоки 02-04) оставлены свободными. При необходимости в них могут быть добавлены нужные алгоритмы.

РЕГИ обеспечивает не только функции регулирования, но также и функции оперативного управления в первом контуре, а именно ручное изменение сигнала задания, переход на ручной режим и ручное изменение выхода, контроль входного сигнала (регулируемого параметра), и сигнал рассогласования, а также контроль сигнала задания и выходного сигнала.

После ввода РЕГИ конфигурация может видоизменятся и дополняться другими алгоритмами, в ней может изменяться конфигурация и параметры настройки в соответствии со стандартными правилами программирования.

Конфигурирование контроллера

В соответствии с выбранной структурой регулятора опишем принцип действия алгоритмов, указанных в таблице 9 (п. 5).

· ОКО – оперативный контроль регулирования. [8]

Алгоритм применяется в том случае, если оперативное управление контуром

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 21 |

| КП САиУ-7-648.3 |

Функциональная схема алгоритма ОКО изображена на рис. 5.[11]

Рис. 5. Функциональная схема алгоритма «Оперативный контроль регулирования ОКО».

Алгоритм позволяет с помощью клавиш лицевой панели изменять режим управления, режим задания, управлять программным задатчиком, изменять выходной сигнал регулятора (в режиме ручного задатчика), а также контролировать сигналы задания и рассогласования, входной и выходной сигналы, параметры программ (при программном регулировании) и т.п.

Как правило, алгоритм ОКО применяется в сочетании с алгоритмами ЗДН, ЗДЛ, РУЧ, РАН, РИМ.

Алгоритм ОКО имеет от 10 до 15 входов. В зависимости от вида регулятора. Выходов он не имеет.

Путем конфигурирован

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| КП САиУ-7-648.3 |

Обозначение и назначение входов приведены в таблице 9.[10]

Таблица 9. Входы алгоритма ОКО.

| Входы | Назначение | |

| № | Обозначение | |

| 1 | Xздн | Сигнал задания |

| 2 | Xвх | Входной сигнал (регулируемый параметр) |

| 3 | W0 | 0% в технических единицах |

| 4 | W100 | 100% в технических единицах |

| 5 | Xε | Сигнал рассогласования |

| 6 | Xруч | Сигнал ручного управления |

| 7 | Хвр | Выходной сигнал регулятора |

| 8 | Z | Любой выбранный сигнал |

| 9 | Nz | Тип сигнала на входе Z |

| 10 | Nок | Ошибка контура |

| 11 | Хздл | Сигнал задания ведомого регулятора в локальной системе |

| 12 | Хвх.л | Входной сигнал (регулируемы параметр) ведомого регулятора в локальном режиме |

| 13 | W0.л | 0% в технических единицах для ведомого регулятора в локальном режиме |

| 14 | W100.л | 100% в технических единицах для ведомого регулятора в локальном режиме |

| 15 | Xε.л | Сигнал рассогласования ведомого регулятора в локальном режиме |

Таким образом, с помощью алгоритма ОКО назначаются функции и сигналы оперативного управления контуром регулирования. Алгоритм определяет, какие сигналы будут выведены на индикаторы лицевой панели и в каких технических ед

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 23 |

| КП САиУ-7-648.3 |

· ВАА – ввод аналоговой группы А. [8]

Алгоритм применяется для связи функциональных алгоритмов с аппаратными средствами аналогового ввода (с АЦП). Алгоритм обслуживает до 8 аналоговых входов.

Помимо связи с АЦП алгоритм ВАА позволяет корректировать диапазон входного аналогового сигнала в двух точках, соответствующих 0% и 100% диапазона.

Алгоритм содержит несколько идентичных независимых каналов, которое задается модификатором. Каждый канал связан с соответствующим (по номеру) аналоговым входом контроллера. Эта связь образуется «автоматически», как только алгоритм ВАА вводится в один из алгоблоков контроллера. К входному аналоговому сигналу добавляется сигнал смещения Хсм, полученная сумма умножается на коэффициент Км. Эти операции позволяют компенсировать смещение нуля и диапазона как АЦП, так и датчика, подключенного к контроллеру.

Функциональная схема алгоритма ВАА изображена на рис. 6.

Рис. 6. Функциональная схема алгоритма «Вход аналоговый ВАА».

Обозн

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| КП САиУ-7-648.3 |

Таблица 10. Входы-выходы алгоритма ВАА.

| Входы | Назначение | ||

| № | Обозначение | Вид | |

| 01 | Хсм.1 |

Входы | Смещение канала 1 |

| 02 | Хм.1 | Диапазон канала 1 | |

| 03 | Хсм.2 | Смещение канала 2 | |

| 04 | Хм.2 | Диапазон канала 2 | |

| … | … | … | |

| 2m-1 | Хсм.m | Смещение канала m | |

| m+1 | Хм.m | Диапазон канала m | |

| 01 | Y1 |

Выходы | Выход канала 1 |

| 02 | Y2 | Выход канала 2 | |

| … | … | … | |

| m | Ym | Выход канала m | |

ИВА – импульсный вывод группы А. [8]

Алгоритм применяется, когда контроллер должен управлять ИМ постоянной скорости. Алгоритм преобразует сигнал, сформированный алгоблоками контроллера (в частности, алгоритмом импульсного регулирования), в последовательности импульсов переменной скважности. Алгоритм ИВА выдает последовательность указанных импульсов на средства дискретного выхода контроллера.

Функциональная схема алгоритма ИВА приведена на рис. 7.

Рис. 7. Функциональная схема алгоритма «Импульсный вывод ИВА».

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| КП САиУ-7-648.3 |

Алгоритм содержит несколько каналов связи с выходами контроллера, число которых задается модификатором.

Каждый канал алгоритма ИВА содержит широтно-импульсный модулятор (ШИМ), преобразующий входной сигнал в последовательность импульсов со скважностью Q, пропорциональный входному сигналу. Параметр Т задает минимальную длительность выходных импульсов. Параметр N определяет, к какому контору регулирования относится данный канал алгоритма ИВА.

Обозначение и назначение входов алгоритма ИВА приведены в таблице 11.[12]

Таблица 11. Входы алгоритма ИВА. [8]

| Входы | Назначение | |

| № | Обозначение | |

| 01 | Х1 | Сигнал 1-го выхода |

| 02 | Т1 | Длительность импульса 1-го выхода |

| 03 | N1 | Номер контура, с которым связан 1-й выход |

| 04 | Х2 | Сигнал 2-го выхода |

| 05 | Т2 | Длительность импульса 2-го выхода |

| 06 | N2 | Номер контура, с которым связан 2-й выход |

| 07 | Х3 | Сигнал 3-го выхода |

| 08 | Т3 | Длительность импульса 3-го выхода |

| 09 | N3 | Номер контура, с которым связан 3-й выход |

| 10 | Х4 | Сигнал 4-го выхода |

| 11 | Т4 | Длительность импульса 4-го выхода |

| 12 | N4 | Номер контура, с которым связан 4-й выход |

· РИМ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| КП САиУ-7-648.3 |

Алгоритм используется при построении ПИД и ПИ регулятора, работающего в комплекте с ИМ постоянной скорости. Алгоритм, как правило, применяется в сочетании с алгоритмом импульсного вывода ИВА, который преобразует выходной аналоговый сигнал алгоритма РИМ в последовательность импульсов, управляющих ИМ. Помимо формирования закона регулирования в алгоритме вычисляется сигнал рассогласования, этот сигнал фильтруется, вводится зона нечувствительности. Алгоритм содержит узел настройки, позволяющей автоматизировать процесс настройки регулятора.

Функциональная схема алгоритма содержит несколько звеньев и изображена на рис. 8.

Рис. 8. Функциональная схема алгоритма «Регулирование импульсное РИМ».

Звено, выделяющее сигнал рассогласования, суммирует два выходных сигнала, при этом один из них масштабируется, инвертируется и фильтруется.

Зона нечувствительности не пропускает на свой выход сигналы, значения которых

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| КП САиУ-7-648.3 |

Алгоритм содержит узел настройки, систоящий из переключателя режима «работа-настройка», нуль-органа и дополнительного фильтра с постоянной времени.

Обозначение и назначение входов-выходов алгоритма приведены в таблице 12.

Таблица 12. Входы-выходы РИМ.[13]

| Входы | Назначение | ||

| № | Обозначение | Вид | |

| 01 | Х1 |

Входы | Немасштабируемый вход (каскадный) |

| 02 | Х2 | Масштабируемый вход | |

| 03 | КМ | Масштабный коэффициент | |

| 04 | Тф | Постоянная времени фильтра | |

| 05 | ХΔ | Зона нечувствительности | |

| 06 | КП | Коэффициент пропорциональности | |

| 07 | ТИ | Постоянная времени интегрирования | |

| 08 | КД | Коэффициент дифференцирования | |

| 09 | ТМ | Время исполнительного механизма | |

| 10 | - | Не используется | |

| 11 | Снас | Команда перехода в режим настройки | |

| 12 | ХНО | Уровень сигнала на выходе нуль-органа | |

| 13 | Кi | Коэффициент, устанавливаемый в зависимости от свойств объекта | |

| 01 | Y | Выходы | Основной выход алгоритма (каскадный) |

| 02 | Yε | Сигнал рассогласования | |

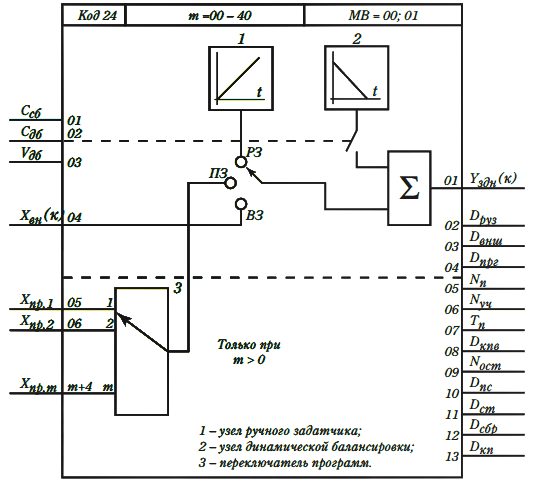

· ЗДН – задание. [8]

Алгоритм применяется для формирования сигнала ручного задания в контуре регулирования. Через этот алгоритм к регулятору подключаются также программные задатчики и сигнал внешнего задания.

Алгоритм применяется в сочетании с алгоритмом ОКО.

Содержит узел ручного задания, узел динамической балансировки, переключатель вида задания и переключатель программ.

Алгоритм имеет модификатор, который определяет число независимых прогр

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| КП САиУ-7-648.3 |

С помощью переключателя вида задания выбирается один и трех видов задания: ручное задание («РЗ»), программное задание («ПЗ») или внешнее задание («ВЗ»).

В режиме ручного задания сигнал задания изменяется вручную. В режиме программного задания сигнал задания поступает через соответствующий вход Хпр, i (обычно к этим входам подключаются программные задатчики). В режиме внешнего задания сигнал задания поступает с входа Хвн.

Алгоритм ЗДН содержит встроенный механизм статической и динамической балансировки.

Функциональная схема алгоритма ЗДН изображена на рис. 9.

Рис. 9. Функциональная схема алгоритма «Задание ЗДН».

Алго

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| КП САиУ-7-648.3 |

Обозначение и назначение входов-выходов алгоритма приведены в таблице 13.

Таблица 13. Входы-выходы алгоритма ЗДН.

| Входы | Назначение | ||

| № | Обозначение | Вид | |

| 01 | Ссб |

Входы | Включение статической балансировки |

| 02 | СДБ | Включение динамической балансировки | |

| 03 | VДБ | Скорость динамической балансировки | |

| 04 | Хвн | Сигнал внешнего задания | |

| 05 | ХПР.1 | Вход для 1-го программного задатчика | |

| 06 | ХПР.2 | Вход для 2-го программного задатчика | |

| … | … | … | |

| m | ХПР.m | Вход для m-го программного задатчика | |

| 01 | YЗДН |

Выходы | Основной выход (каскадный) |

| 02 | Dруз | Режим ручного задания | |

| 03 | Dвнш | Режим внешнего задания | |

| 04 | Dпрг |

Выходы | Режим программного задания |

| 05 | NП | Номер текущей программы | |

| 06 | Nуч | Номер текущего участка | |

| 07 | ТП | Время, оставшееся до окончания текущего участка | |

| 08 | Dкпв | Конец очередного повторения программы | |

| 09 | Nост | Оставшееся число повторений | |

| 10 | Dпс | Программа в состоянии «пуск» | |

| 11 | Dст | Программа в состоянии «стоп» | |

| 12 | Dсбр | Программа в состоянии «сброс» | |

| 13 | Dкп | Конец программы | |

· РУЧ – ручное управление. [8]

Алгоритм предназначен для изменения режимов управления регулятора. С его помощью регулятор переключается в дистанционный или ручной режим работы. В ручном режиме выходной сигнал изменяется вручную. Алгоритм РУЧ применяется в составе как аналогового, так и импульсивного регулятора и используется в сочетании с алгоритмом ОКО. Алгори

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| КП САиУ-7-648.3 |

Функциональная схема алгоритма РУЧ изображена на рис. 10.

Рис. 10. Функциональная схема алгоритма «Ручное управление РУЧ».

Если на лицевой панели контроллера нажимается клавиша ручного режима, к выходу алгоритма РУЧ подключается узел ручного управления. Если в алгоритме ОКО, связанным с данным алгоритмом РУЧ, задан импульсный регулятор, то узел ручного управления формирует константу, определяющую среднюю скорость перемещения ИМ.

Если на лицевой панели контроллера нажимается клавиша автоматического режима управления, узел ручного управления отключается.

Обозначение и назначение входов-выходов алгоритма приведены в таблице 14. [10]

Таблица 14. Входы-выходы алгоритма РУЧ

| Входы | Назначение | |||

| № | Обозначение | Вид | ||

| 01 | Сруч |

Входы | Переход на ручной режим | |

| 02 | Х(к) | Сигнал локального или каскадного регулятора (каскадный) | ||

| 03 | ХДСТ(к) | Сигнал дистанционного управления (каскадный) | ||

| 01 | Y(к) |

Выходы | Основной выход (каскадный) | |

| 02 | Dруч | Ручной режим | ||

| 03 | Dдст | Дистанционный режим | ||

Дата добавления: 2018-02-28; просмотров: 2588; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!