АВТОМАТИЗАЦИЯ СТАНКОВ ШАРОШЕЧНОГО БУРЕНИЯ

При разработке месторождений полезных ископаемых открытым способом одним из основных производственных процессов являются буровзрывные работы, стоимость которых составляет 16 – 36% от общей стоимости добытой горной массы. Наибольшее распространение получил шарошечный способ бурения (75-85% всего объёма буровых работ).

Автоматизация буровых станков шарошечного бурения осуществляется по следующим направлениям: автоматическое управление режимом бурения, обеспечивающего оптимизацию некоторого критерия; автоматическое управление вспомогательными операциями (перехват и наращивание штанги, наклон мачт и др.), автоматический контроль работы бурового станка с передачей информации на диспетчерский пункт по проводным линиям связи или радиоканалу; дистанционное управление перемещением бурового станка; автоматическая защита бурового станка от перегрузок и аварий.

Для буровых станков 2СБШ-200 в 70-е годы была создана система автоматизации «Режим 2НМ», в которой в качестве критерия оптимальности принята минимальная стоимость бурения. В этом случае алгоритм управления режимными параметрами в зависимости от крепости буримых пород имеет следующий вид:

n=an/f;

Fос=aff;

Vб=av/f,

где n, Fос, Vб – частота вращения долота, осевая нагрузка на долото, скорость бурения;

an, af, av – постоянные коэффициенты, зависящие от крепости буримых пород, конструкции шарошечного долота и других условий;

|

|

|

f – крепость буримой породы по шкале проф. М.М. Протодьяконова.

Соответствующие графики изменения режимных параметров от крепости буримых пород, соответствующие алгоритму, показаны на рис. 8.3 с учётом ограничений допустимых значений параметров.

Рис. 8.3. Статическая модель оптимальных режимов работы

С увеличением скорости вращения и осевого усилия выше некоторых критических значений стойкость шарошечных долот резко снижается. По мере износа долота механическая скорость бурения уменьшается. Трудность реализации выбранного алгоритма управления заключается в отсутствии датчика крепости буримых пород.

После преобразований получим алгоритм управления, реализованный в системе автоматизации «Режим 2НМ»:

Fос=k1/ Vб;

n=k2 Vб.

Система «Режим 2НМ»:обеспечивает регулирование осевого усилия и частоты вращения бурового инструмента в пределах оптимального режима бурения, а также работу в ограниченных режимах при возникновении недопустимых перегрузок двигателя механизма вращения, вибраций бурового станка и при зашламовывании буровой скважины.

Применение системы «Режим-2НМ» по сравнению с ручным управлением позволяет увеличить производительность бурового станка на 10-15%, уменьшить себестоимость бурения на 10-15%. Удельная энергоёмкость бурения снижается на 20-50%.

|

|

|

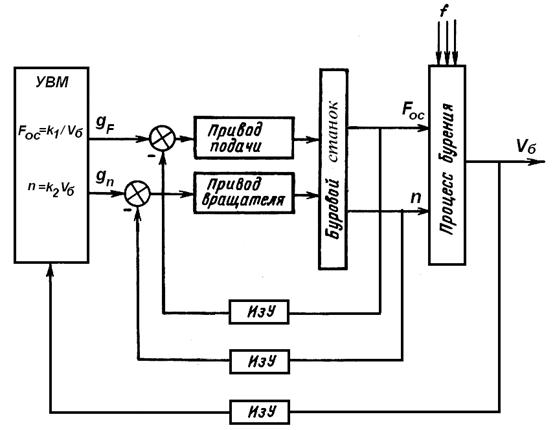

Рассмотренный алгоритм удобно реализовать на основе управляющей вычислительной машины. На рис. 8.4. показана упрощённая структурная схема, которая содержит следующие узлы: управляющая вычислительная машина (УВМ), контур регулирования частоты вращения бурового става; контур регулирования осевой нагрузки на долото.

Рис. 8.4. Структурная схема системы автоматизированного управления процессом

Бурения БУ типа СБШ

Система «Рсжим-2НМ» на основе УВМ действует следующим образом. Сигнал обратной связи по скорости бурения поступает в УВМ. УВМ осуществляет вычисление осевой нагрузки на долото Fос и частоты вращения долота n по приведённым выше формулам. После их определения вычисляются сигналы задания осевой нагрузки на долото gF и частоты вращения долота gn. При уменьшении скорости бурения увеличивается сигнал задания осевой нагрузки на долото gF и уменьшается сигнал задания частоты вращения долота gn. При этом осевое усилие на забой увеличится, а частота вращения бурового инструмента уменьшится. При увеличении скорости бурения произойдет обратное: осевое усилие уменьшится, а частота вращения возрастет.

|

|

|

В современных системах управления отечественных станков шарошечного бурения используются следующие основных технические решения:

- применение для вращателя регулируемого электропривода по системе тиристорный электропривод постоянного тока - двигатель постоянного тока (ТП-ДПТ)

- подчинённая система регулирования координат электропривода;

- использование микропроцессорных систем для обработки информации;

- программная реализация систем управления;

- диагностика системы и ее элементов на основе микропроцессорных средств управления.

Микропроцессорная система измеряет и графически отображает основные параметры бурения, давление масла, давление воздуха, уровень и давление воды, а также угол крена платформы бурового станка. Информация представлена на нескольких экранах дисплея. На главном экране представлена информация, которая постоянно необходима машинисту бурового станка во время бурения: нагрузка вращателя; частота вращения вращателя; усилие подачи; давление компрессора; давление масла; глубина скважины; скорость проходки; производительность маслонасоса.

Дата добавления: 2018-02-28; просмотров: 1309; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!