Конструирование и расчёт монтажного (укрупнительного) стыка на высокопрочных болтах

Монтажный стык представляет собой сопряжение отдельных частей конструкций (отправочных элементов). Он необходим тогда, когда масса или размеры балки не позволяют перевезти и смонтировать её целиком. Его располагают в середине пролёта, что даёт возможность использовать одинаковые отправочные марки. Все элементы балки при этом соединяются в одном сечении конструкции. Такой стык называется совмещённым или универсальным.

Каждый пояс балки перекрывается тремя накладками с двух сторон, а стенка – двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого ими элемента, рис.2.9.

Рис.2.9. Монтажный стык главной балки на высокопрочных болтах

Расчёт каждого элемента балки ведут раздельно, а изгибающий момент распределяют между поясами и стенкой пропорционально их жёсткости. Поперечная сила в середине пролёта равна нулю.

Доля изгибающего момента, приходящегося на пояса

(2.41)

(2.41)

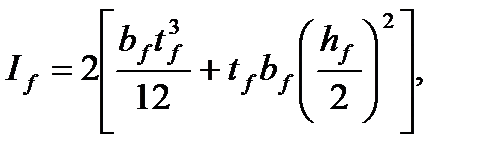

где If - момент инерции поясов балки:

Доля изгибающего момента, приходящегося на стенку

(2.42)

(2.42)

где lw – момент инерции стенки балки:

В зависимости от пролёта главной балки и величины нагрузки рекомендуется принимать высокопрочные болты диаметром 20 мм, 24 мм или 30 мм. Диаметр отверстий принимают на 2-3 мм больше диаметра болта. Болты в стыке ставят на минимальных расстояниях друг от друга.

Расчётное усилие Qbh , которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определится по формуле

(2.43)

(2.43)

где Rbh – расчётное сопротивление растяжению высокопрочных болтов;  . Значения Rbunпринимаются по табл.61*[1] в зависимости от номинального диаметра резьбы и марки стали болта;

. Значения Rbunпринимаются по табл.61*[1] в зависимости от номинального диаметра резьбы и марки стали болта;

µ - коэффициент трения, принимаемый по табл.36* [1], табл.2.12 [3] в зависимости от способа обработки соединяемых поверхностей;

- коэффициент надёжности, принимаемый по табл. 36*[1], табл. 2.12 [3] в зависимости от способа обработки поверхностей, способа регулирования натяжения болтов, характера нагрузки и разницы диаметров отверстий и болтов;

- коэффициент надёжности, принимаемый по табл. 36*[1], табл. 2.12 [3] в зависимости от способа обработки поверхностей, способа регулирования натяжения болтов, характера нагрузки и разницы диаметров отверстий и болтов;

Abn– площадь сечения болта нетто, определяемая по табл.62*[1], табл.2.16 [3] в зависимости от его диаметра;

- коэффициент условий работы соединения, зависящий от количества «n» болтов, и принимаемый равным

- коэффициент условий работы соединения, зависящий от количества «n» болтов, и принимаемый равным

=0,8 приn<5;

=0,8 приn<5;

=0,9 при 5≤n<10;

=0,9 при 5≤n<10;

=1,0 приn≥10.

=1,0 приn≥10.

Расчётное усилие, которое может быть воспринято одним высокопрочным болтом в соединении, работающем на сдвиг

(2.44)

(2.44)

где k – количество поверхностей трения соединяемых элементов.

Примечание:Nbhиногда называют несущей способностью болта.

Проектирование стыка поясов

Продольное усилие, приходящееся на один пояс, будет равно

(2.45)

(2.45)

Каждый пояс перекрывается тремя накладками (рис.2.9). Ширина накладок с внутренней стороны пояса назначается на 15-25 мм меньше свеса пояса bef(для пропуска поясных швов) и округляется до 5 мм. Толщина накладок принимается такой, чтобы площадь сечения трёх накладок была несколько больше площади сечения перекрываемого ими пояса.

Количество болтов для прикрепления накладок к одному поясу по одну сторону стыка будет равно

(2.46)

(2.46)

Количество болтов «n» принимают чётным, так как их размещают симметрично относительно стенки балки.

При размещении высокопрочных болтов следует учитывать требования, приведённые в табл.39[1]:

а). расстояния между центрами болтов в любом направлении:

минимальное – 2,5dотв;

максимальное - 8dотвили 12t;

б). расстояние от центра болта до края элемента:

минимальное – 1,3dотв;

максимальное - 4dотв или 8t;

где t – толщина наиболее тонкого наружного элемента.

Для получения компактного стыка болты ставят на минимальных расстояниях, округляя их до 5 мм для удобства разметки и выполнения отверстий.

Согласно пункту 11.14 [1] ослабление сечений поясов балки и накладок отверстиями под высокопрочные болты учитывается при статических нагрузках, если площадь сечения нетто составляет меньше 85% площади брутто (An<0,85А); тогда принимается условная площадь сечения  .

.

По краю (сечение I-I, рис.2.9) должно выполняться условие

(2.47)

(2.47)

Если условие не выполняется, то болты размещают таким образом, чтобы по краю стыка было меньшее (чётное) количество болтов, чем в других сечениях, или уменьшают диаметр болтов и заново определяют их количество.

В середине стыка (сечение II-II, рис.2.9) должно выполняться условие

(2.48)

(2.48)

где  - площадь сечения накладок нетто (в сечении II-II).

- площадь сечения накладок нетто (в сечении II-II).

При необходимости следует увеличить толщину накладок.

Проектирование стыка стенки

Для стыка стенки принимают такие же высокопрочные болты, что и для стыка поясов.

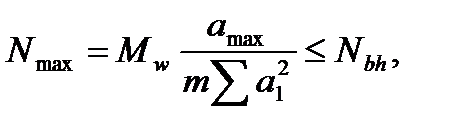

Максимальное горизонтальное усилие от изгибающего момента, действующее на каждый крайний наиболее нагруженный болт (рис.2.9), будет равно

(2.49)

(2.49)

где m– число вертикальных рядов по одну сторону стыка; рекомендуется принимать не менее двух;

- коэффициент, зависящий от количества рядов болтов по вертикали «К»;определяется по табл. 2.1.

- коэффициент, зависящий от количества рядов болтов по вертикали «К»;определяется по табл. 2.1.

Таблица 2.1. Коэффициенты стыка стенки балок

| К | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 1,40 | 1,56 | 1,71 | 1,88 | 2,04 | 2,20 | 2,36 | 2,53 | 2,69 | 2,86 | 3,02 | 3,19 | 3,35 |

Предварительно расстояние между крайними по высоте рядами болтов определится

мм.

мм.

Тогда из формулы (2.49) находят коэффициент стыка

По таблице 2.1 определяют количество рядов болтов по вертикали «К». Тогда шаг болтов «с» будет равен

Значение «с» принимают кратными 5 мм и проверяют выполнение требований по размещению болтов.

Уточняют расстояние amax

Проверяют несущую способность стыка стенки по формуле

(2.50)

(2.50)

где

Толщина накладок на стенке должна быть не менее 8 мм, а их сечение назначается не менее площади сечения перекрываемого ими элемента с учётом требований по размещению высокопрочных болтов, табл.39[1].

Пример проектирования монтажного стыка смотри на стр.167 [2].

Дата добавления: 2018-02-28; просмотров: 3531; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!