Способы дробления, грохочения, классификация и обогащения руды.

Дробление: крупность добываемой железной руды существенно различается, и для открытой добычи куски имеют размеры 1000-1200 мм, а при закрытой – 300-800 мм. Размеры кусков дробленной руды определяется способом её дальнейшей переработки для дом-ой плавки верхний придел по крупности составляет 40-100 мм., для мартеновской плавки 20-40 мм, а для обогащения в некоторых случаях требуются материалы менее 0,1 мм. Чем тоньше измельченна руда, тем более полно можно провести процесс обогащения и отделить рудные минералы от пустой породы. Дробление и измельчение руд – энергоёмкий и дорогостоящий процесс, поэтому стараются не дробить ни чего лишнего и перед дроблением следует отделять мелкие фракции.

Дробление различают:

- крупное дробление (1200 до 100-350 мм)

- среднее (100-350 до 40-60 мм)

- мелкое (40-60 до 6-25 мм)

- измельчение (6-25 до 1 мм)

- тонкое измельчение (менее 1 мм)

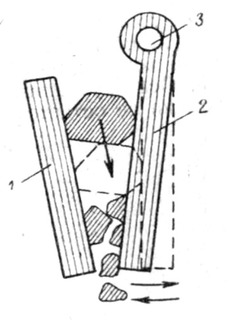

Крупное и среднее дробление производится при помощи щёковых (1) и конусных дробилок (2), мелкое – волковыми дробилками (3).

(1) (2) (3)

Для тонкого измельчения применяют шаровые и стержневые мельницы, в которых удар сочетается с истиранием.

В технологической схеме дробление и измельчение всегда комбинируются с сортировкой и классификацией материала по крупности. Разделение по крупности при помощи решёток наз-ют грохочением. Разделение в воде или на воздухе за счёт разности скоростей падения зёрен различной крупности наз-ют гидравлической или воздушной классификацией.

|

|

|

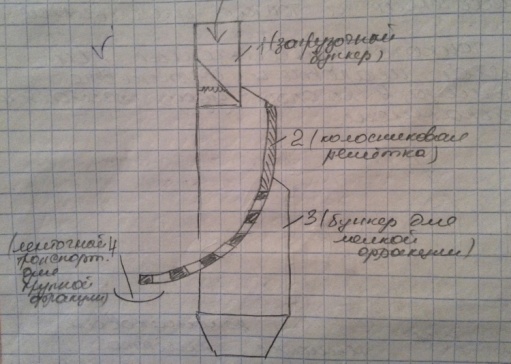

Используемые грохоты:

- подвижные (используются барабанные, плоскокачающиеся, полувибрационные, вибрационные);

- неподвижные (наиболее широко используется дуговые грохоты, к-ые позволяют выделять фракция 1 – 0,3 мм).

рис. грохоты

1 - за  грузочный бункер

грузочный бункер

2-колосниковая решётка

3-бункер для мелкой фракции

4-ленточный транспортёр(для крупной фракции)

Агломерация руд

Агломерация – это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала или подводе высокотемпературного тепла извне. Агломерация была предложена в1886, в 1911 – она была внедрена в производство и с небольшими изменениями используется в наше время.

Для агломерации используется шихта, следующего состава:

1 – руда, концентраты, колошниковая пыль, шламы, окалина – всё крупностью до 8 мм, доля 40-50%

2 – CaCO₃ или MgCO₃ - фракция до 3 мм, кол-во 20-30%

3 – возврат производства или мелкий агломерат – фракция до 10 мм, 20-30%

4 – кокс – фракция до 3 мм, 4-6%;

5 - влага 6-9%.

Для получения однородной шихты её перемешивают и подают на ленту спекальной машины, к-ая представляет собой пластинчатый конвейер шириной 2-4 м, состоящий из паллет высотой 200-250 мм, при кол-ве 70-130 в ленте. В нижней части паллеты имеется колошниковая решётка на к-ую укладывается мелкий агломерат и формируется постель.

|

|

|

Скорость продвижения зоны горения 20-30 мм/мин. Скорость движения ленты 1,4-7м/мин.

1) C+O₂→CO₂

2) CO₂+C → 2CO (газ восстановитель)

3) Fe₂O₃ + CO→Fe₃O₄+CO₂

4) Fe₃O₄+ CO→FeO + CO₂

5) Fe₃O₄+C→ FeO + CO

6) FeO+SiO₂→(FeO)₂·SiO₂ (фаялит) = 2FeO·SiO₂

t-ра плавления фаялита 1205 ͦC. Кроме фаялита возможно образование тройной легкоплавкой эвтектики фаялит – FeO – SiO₂, tпл =1100 ͦC

7) CaCO₃→CaO+CO₂

8) (FeO)₂·SiO₂+CaO→(CaO)₂·SiO₂+Feo

Образовавшаяся закись железа FeO образует твердый раствор Fe₃O₄ называемый вюстит, к-ый в дальнейшем окисляется до Fe₂O₃. Легкоплавкие соединения растворяют SiO₂, Al₂O₃ и др. тугоплавкие оксиды и скрепляют их в прочные пористые куски при затвердевании. В железных рудах всегда присутствуют соединения серы в виде FeS₂ – перрит; CaSO₄·2H₂O – гипс; BaSO₄ - барит

9) FeS₂+O₂→Fe₃O₄+SO₂ при t-ре > 1000 ͦC

10) SO₂+O₂→ SO₃ при t-ре > 1000 ͦC

|

|

|

11) CaSO₄→CaO+SO₃ при t-ре = 1200-1400 ͦC

12) BaSO₄→BaO+SO₃ при t-ре = 1000-1400 ͦC

В процессе агломерации сульфидная сера из FeS₂ выгорает на 90-98%, а сульфатная из CaSO₄, BaSO₄ на 70-80%. Нижний предел относится к офлюсованному агломерату. Верхний – к не офлюсованному. При агломерации протекают сл. процессы:

- частичное восстановление оксидов железа

- происходит диссоциация карбонатов

- удаление серы

- образование прочных пористых кусков агломерата, за счёт выделения легкоплавкой эвтектики и фаялита

Требования к агломерации:

- необходимая прочность

- хорошая восстановимость

- равномерный химический и зерновой состав

- высокое сод-ниеFe

В последнее время наиболее широко при агломерации получают офлюсованный агломерат, к-ый обладает следующими приимуществами перед простым агломератом:

- из дом-ой плавки исключается эндотермическая р-ция разложения карбонатов, к-ая требует расхода тепла и кокса.

- улучшается восстановительная способность газов в дом-ой печи, т.к. исключается их разбавление CO₂.

- улучшается восстановимость агломерата, т.к. CaO вытесняет FeO из трудно восстановимых силикатов Fe.

- сокращается кол-во материалов, подаваемых в дом-ую печь.

- улучшается процесс шлакообразования, т.к. в офлюсованном агломерате оксиды плотно контактируют друг с другом.

Дата добавления: 2015-12-19; просмотров: 21; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!