Кафедра обогащения руд цветных металлов

Домашнее задание по курсу:

«Обогащение руд цветных металлов»

| Факультет: | ЦДМ |

| Группа: | МЦМ-00-1 |

| Студент: | Мурзагалиев П.С. |

| Вариант: | |

| Преподаватель: | Абрютин Д.В. |

Москва 2003г.

Исходные данные

| Руда | Qф, т/сут | Dmax, мм | d, мм | Содержание класса –0,074мм в продукте измельчения, % | Извлечение, % | Содержание ценного компонента I/II в исходной руде (α) и конечных продуктах, % | Номер схемы | |||

| Металл I в концентрат I | Металл II в концентрат II | α | К-т I | К-т II | ||||||

| Cu-пиритн. | 2,6/18 | 20/38 | 0,3/42 |

Выбор и расчет схем дробления, дробилок и грохотов.

Общая степень дробления:  , можно достичь используя двухстадиальную схему дробления.

, можно достичь используя двухстадиальную схему дробления.

Принимаем степени дробления: S1=4 и S2=6.7.

Определение условной максимальной крупности продуктов после каждой стадии дробления:

после I стадии:  мм;

мм;

после II стадии:  мм.

мм.

Определение ширины разгрузочного отверстия дробилок для каждой стадии:

, где

, где

i – ширина разгрузочного отверстия дробилки, мм,

D – максимальный размер куска, поступающего на дробление, мм,

z – отношение размера максимального куска дробленной руды к ширине разгрузочного отверстия дробилки.

Принимаем z1=1.5 и z2=2.5, тогда

мм, (принимаем 70мм)

мм, (принимаем 70мм)

мм, (принимаем 6мм)

мм, (принимаем 6мм)

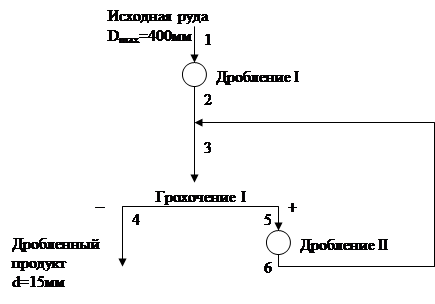

Выбор схемы дробления.

|

Ситовая характеристика крупности исходной руды и продуктов дробления.

1 – исходная руда, 2 – дробленный продукт (после I стадии).

|

|

|

Расчет выходов продуктов дробления и грохочения.

Производительность оборудования отделения дробления:

т/ч, где

т/ч, где

Qдр – производительность отделения дробления, т/ч,

k=1.1 – коэффициент неравномерности,

Qф – производительность фабрики, т/сут,

n=14ч – число часов работы дробильного отделения в сутки,

mф=7 – число дней работы в неделю фабрики,

mдр=6 – число дней работы в неделю дробильного отделения.

т/ч.

т/ч.

Количество руды поступающей на I стадию дробления:

Q1=Qдр=733 т/ч, Q2=Q1=733 т/ч.

Перед второй стадией дробления устанавливаем вибрационный грохот с E2=85%, циркулирующую нагрузку принимаем C=120%.

Количество руды поступающей на вторую стадию дробления с учетом циркулирующей нагрузки:

Q5= Q6=1.2·Q1=1.2·733=880 т/ч.

Q4= Q1.

Количество руды поступающей на грохочение I с учетом циркулирующей нагрузки:

Q3=Q2+Q6=733+880=1613 т/ч.

Выбор дробилок.

Первая стадия дробления.

Поступает Q1=733 т/ч, с Dmax=400мм, выпускное отверстие дробилки 70мм.

Принимаем к установке одну дробилку ККД 1200/150 с параметрами: производительность Qпоспортное=550м3/ч, наибольший размер куска питания Dmax=1000мм.

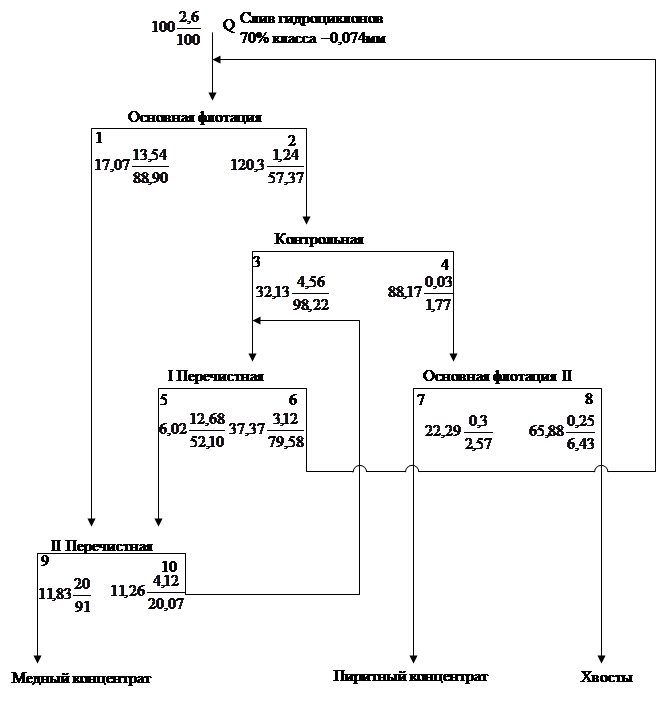

Коэффициент загрузки дробилки:

, где 1.6 – насыпная масса руды т/м3.

, где 1.6 – насыпная масса руды т/м3.

Вторая стадия дробления.

|

|

|

Поступает Q3=880 т/ч, с Dmax=100мм, выпускное отверстие дробилки 6мм.

Принимаем к установке шесть дробилок КМД 1750Гр с параметрами: производительность Qпоспортное=101м3/ч, наибольший размер куска питания Dmax=100мм.

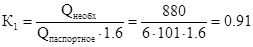

Коэффициент загрузки дробилки:

Выбор грохотов.

Необходимая площадь сита находится по формуле:

, где

, где

F – рабочая площадь сита, м2,

Q – производительность грохота, т/ч,

q – удельная производительность грохота, м3/(м2·ч),

δ=1,6 – насыпная масса материала, т/м3,

k, l m, n, p – поправочные коэффициенты, зависящие от свойств руды и условий грохота.

Соотношение между размерами отверстий грохота и шириной разгрузочного отверстия дробилки по практическим данным: при мелком дроблении – 3.

Если размер отверстий грохота принять равным 18мм (3·i), то удельная производительность грохота составит q=17,8м3/(м2·ч).

По ситовой характеристике определяем содержание в питании зерен меньше половины отверстий сита:

тогда k=0,41,

тогда k=0,41,

тогда l=2; для E2=85%, m=1.2, p=1, n=1.25.

тогда l=2; для E2=85%, m=1.2, p=1, n=1.25.

м2.

м2.

Принимаем к установке 12 грохотов (по два на каждую дробилку) ГИЛ-42 с параметрами: размеры просеивающей поверхности 5.6м2.

Для получения дробленной руды крупностью –15+0мм принимается двухстадиальная схема дробления в замкнутом цикле в последней стадии.

|

|

|

Дробление осуществляется в конусных дробилках:

I – стадия - ККД 1200/150 – 1шт,

II – стадия - КМД 1750Гр – 6шт.

Грохочение:

I – стадия - ГИЛ-42 – 12шт.

Выбор и расчет схемы измельчения, мельниц и гидроциклонов.

Выбор схемы измельчения и расчет мельниц.

Для получения слива содержащего 70% класса –0.074мм, принимается двухстадиальная схема измельчени.

|

Производительность мельници:

, где

, где

Q – производительность мельницы, т/ч,

V – объем мельницы, м3,

q – удельная производительность мельницы по классу –0.074мм, т/(м3·ч),

βk=70% - содержание класса –0.074мм в продукте измельчения,

βu=8% - содержание класса –0.074мм в исходном питании.

Удельная производительность мельницы:

q=q1·ku·kT·kk·kD, где

q - удельная производительность проектируемой мельницы по классу –0.074мм, т/(м3·ч),

q1 - удельная производительность работающей мельницы по классу –0.074мм, т/(м3·ч),

ku, kT, kk, kD – коэффициенты, учитывающие различия в измельчаемости руды, типе мельниц, крупности исходного и конечного продуктов измельчения.

Принимаем ku=1 и kT=1.

За работающую мельницу принимается МШР-3.2-3.1, у которой q1=1.03 т/(м3·ч).

Принимаем к установке в I стадии измельчения мельницы МШР-4.5-5.0, с объемом 68м3.

|

|

|

Для проектируемых условий измельчения: крупность исходного продукта –15+0мм,содержание класса –0,074мм в измельченном продукте 70%:

Для работающей мельницы: крупность исходного продукта –20+0мм,содержание класса –0,074мм в измельченном продукте 62%:

.

.

Значение kD рассчитывается по формуле:

, где

, где

Dпр и Dр – диаметр проектируемой и работающей мельницы.

q=q1·ku·kT·kk·kD=1.03·1·1·1.001·1.194=1.231 т/(м3·ч).

Часовая производительность отделения измельчения:

т/ч.

т/ч.

Общий объем мельниц, необходимых для измельчения:

м3.

м3.

При двухстадиальной схеме измельчения, когда неизвестна промежуточная крупность продукта, можно принять что объем мельниц равен:

V1=V2=167.88/2=83.94м3.

Количество мельниц:

в первой стадии измельчения: N1=V1/68=83.94/68=1.23

во второй стадии измельчения: N2=V2/82=83.94/49=1.71

К установке принимаем:

на первую стадию: МШР-4.5-5.0 – 2шт

на вторую стадию: МШЦ-3.6-5.5 – 2 шт.

Выбор и расчет гидроциклонов.

Минутный дебит пульпы.

, где

, где

Vм – минутный дебит пульпы, м3/мин,

δ=2.7 – плотность руды,

Q – производительность гидроциклонов, т/сут,

R – отношение Ж:Т в питании гидроциклонов.

Принимается, что R1=1, R2=1.5.

Производительность отделения измельчения 333.33т/ч и циркулирующая нагрузка на первой стадии классификации принята С=200%.

На первую стадию классификации поступает:

Qисх=3·Q=3·333.33=1000т/ч=24000т/сут.

Тогда:

м3/мин=1370.4м3/ч.

м3/мин=1370.4м3/ч.

Принимая во внимание что на первой стадии измельчения установлено две мельницы, следовательно, минутный дебит для одной составит 22.84/2=11.42м3/мин=685.2м3/ч, принимаем к установке два гидроциклона ГЦК-1000.

Поскольку циркулирующая нагрузка на второй стадии измельчения принята С=350%, то на вторую стадию классификации поступит:

Qисх=4.5·Q=4.5·333.33=1500т/ч=36000т/сут.

Тогда:

м3/мин=2805.6м3/ч.

м3/мин=2805.6м3/ч.

Принимая во внимание что на второй стадии измельчения установлено две мельницы, следовательно, минутный дебит для одной составит 46.76/2=23.38м3/мин=1402.8м3/ч, принимаем к установке по три гидроциклона ГЦК-710 на каждую мельницу.

Так как на каждый гидроциклон принимается один резервный то окончательно принимаем к установке:

I – ГЦК-1000 – 4шт.

II – ГЦК-710 – 12шт.

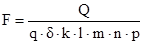

Расчет баланса металлов и качественно-количественной схемы флотации полиметаллической руды.

Схема флотации Cu-пиритной руды:

|

На флотацию поступает Cu-пиритная руда, с содержанием меди 2,6% ( ) и содержанием пирита 18% (

) и содержанием пирита 18% ( ). Производительность фабрики 8000 т/сут.

). Производительность фабрики 8000 т/сут.

- содержание меди в медном концентрате  .

.

- извлечение меди в медный концентрат

- содержание меди в пиритном концентрате

- содержание пирита в пиритном концентрате

- извлечение пирита в пиритный концентрат

- содержание пирита в медном концентрате

Определение выходов продуктов обогащения и степени извлечения их в металлы:

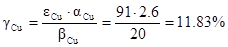

- выход медного концентрата

- выход пиритного концентрата

- выход хвостов

- извлечение меди в пиритный концентрат

- потери меди в хвостах

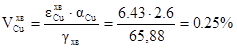

- содержание меди в хвостах

- извлечение пирита в медный концентрат

- потери пирита в хвостах

- содержание пирита в хвостах

| Баланс металлов для двухкомпонентной руды | |||||||

| Номер | Наименование продуктов | Выход | Содержание | Извлечение | |||

| % | т/сут. | медь | пирит | медь | пирит | ||

| Медный концентрат | 11,83 | 946,4 | 24,97 | ||||

| Пиритный концентрат | 22,29 | 1783,2 | 0,3 | 2,57 | |||

| Хвосты | 65,88 | 5270,4 | 0,25 | 6,29 | 6,43 | 23,03 | |

| Исходная руда | 2,6 |

Дата добавления: 2015-12-17; просмотров: 14; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!