Опишите процесс клепки изображенный на рисунке 13.

а)_ Осаживание соединёных листов осадкой,

б)Расклёпка стержня заклёпки молотком, формирование головки обжимкой

Рисунок 13 – Процесс клепки

12. В каком порядке ставятся заклепки в длинных швах?

В параллельном (рядовой) и шахматном порядке

13. При каком диаметре стержня заклепки операцию заклепывания нужно проводить в нагретом состоянии?

Если диаметр стержня не более 25мм

ТЕМА «ЛУЖЕНИЕ И ПАЙКА»

1. Напишите, что называется лужением:

Луже́ние — нанесение тонкого слоя расплавленного олова на поверхность металлических изделий. Лужение производится для защиты металла от коррозии или для подготовки к пайке (лужёная поверхность лучше смачивается припоем).

2. Приведите пример назначения лужения:

Лужение производится для защиты металла от коррозии или для подготовки к пайке (лужёная поверхность лучше смачивается припоем).

3. Какой способ лужения применяется для мелких изделий?

Мокрый способ – мелкие изделия погружают в раствор хлористого цинка, а затем горячие изделия опускают в расплавленное олово покрытое толстым слоем сала По восприятии полуды их вынимают вилками и бросают в воду.

4. Напишите определение процесса паяние:

Называется процесс получения неразъёмного соединения деталей с помощью промежуточного металла называемого припоем

5. Напишите 3 группы паяных швов:

Внахлёску, встык, втавр

6. Напишите преимущества пайки:

Достоинством паяных соединении является возможность соединения разнородных материалов, стойкость против коррозии, возможность соединения тонкостенных деталей, герметичность, малая концентрация напряжений вследствие высокой пластичности припоя. Пайка позволяет получать соединения деталей в скрытых и труднодоступных местах конструкции.

|

|

|

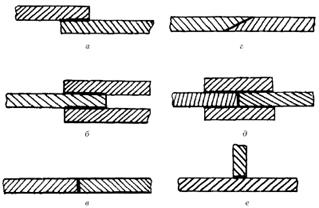

7. Перечислите виды паяльных швов изображенных на рисунке 14:

а) Нахлёстный телескопический

а) Нахлёстный телескопический

б) косостыковый

в) комбинированное паяное соединение

г) комбинированное паяное соединение

д) стыковой,

е), шавровый

Рисунок 14 – Виды паяных швов

8. Напишите, что такое флюсы:

Флюс (пайка) — вещества (чаще смесь) органического и неорганического происхождения, предназначенные для удаления окислов с поверхности под пайку, снижения поверхностного натяжения, улучшения растекания жидкого припоя и/или защиты от действия окружающей среды

9. Перечислите инструменты, используемые для пайки:

Паяльник, подставка для паяльника, электроизмерительный тестер, конифоль и припой, пинцет, бокорезы, напильник, набор отвёрток

10. Перечислите операции лужения изображенные на рисунке 15:

а) Нагревают изделие до t 2600 - 3000

б) изделие вторично покрывают флюсом и наносят слой полуды, натирая горячую поверхность изделий прутком полуды.

|

|

|

в) Погружение изделия в ванну с флюсом

Рисунок 15 – Лужение деталей

11. Напишите, как проверяется качество паяния.

Технический осмотр наружных дефектов,, методом радиационный дефектоскопии для определения внутренних дефектов

12. Перечислите возможные виды брака при паянии:

1).Непропаянные места в виде глубоких зазоров (щелей);

2)Большие наплывы припоя, которые увеличивают механическую или ручную слесарную обработку;

3)оплавленные кромки спаиваемых деталей;

4) газовые пузыри на паяном шве.

5) перекос спаянных деталей

6) Осадки на поверхности печатных плат

ТЕМА «СКЛЕИВАНИЕ»

1. Назначение склеивания:

Склеивание это метод получения неразъемного соединения (клеевого соединения) деталей, основанный на адгезии клеевой прослойки и склеиваемого материала.

2. Опишите достоинства операции склеивания:

Замена сварки, пайки, заклепочных соединений склеиванием уменьшает массу конструкции, позволяет соединить почти любые материалы, упрощает процесс сборки. В зоне соединения при склеивании не возникает коррозия, в большинстве случаев эти соединения непроницаемы для паров, жидкостей, герметичны, вакуумплотны, поглощает вибрации (снижают шум)

|

|

|

3. Перечислите основные недостатки операции склеивания:

Клеевые соединения не выдерживают длительное время большие нагрузки, при повышенных температурах, особенно во влажной атмосфере или при низких температурах снижается прочность кллевого соединения

4. Приведите примеры марок клея:

Невулканизованные резины склеивают при помощи клеев ВИ-4-18Б и НС-30, С металлами невулканизованные резины склеивают горячим способом клеями ВДУ-3,«Термопрен», «Лейконат».Для склеивания алюминевых сплавов БФ–2,БФ-4; БФ-6;ПУ–2, каучуковые клеи №88-Н; 88-НП. При склеивании деревянных изделий применяют коллагеновый (столярный клей) — подразделяется на мездровый и костный. Мездровый клей марок КМЭ, КМВ, КМ-1, КМ-2, КМ-3.

5. От чего зависит величина давления и температуры при склеивании?

Величина давления зависит от вязкости клея, точности подгонки поверхностей, жесткости склеиваемых участков;

6. Напишите, чем наносят клей:

Жидкотекучие клеи наносят кистью, пульверизатором или погружением и накатыванием с помощью валика. Пастообразные клеи наносят шпателем. Твердые клеи перед употреблением сначала разжижают (для хорошего смачивания поверхностей). Для этого склеиваемые детали нагревают и их поверхность посыпают порошком клеящего вещества. При автоматическом склеивании используют клеевые пленки.

|

|

|

7. Перечислите приемы склеивания:

Склеивание под давлением и высокотемпературная сушка

8. Опишите процесс приготовления поверхности к склеиванию:

1.подготовка поверхностей вклеиваемых деталей,

2. подготовка клея,

3. нанесение клея на склеиваемые поверхности,

4. сушка (открытая выдержка) нанесенного клея перед сборкой соединяемых деталей,

5. сборка деталей,

6. запрессовка,

7. отверждение клеевых швов (открытая выдержка при определенных температуре и давлении в течении заданного времени),

8. зачистка клеевых соединений,

9. контроль качества соединения.

9. Чем проверяют качество склеивания?

-Внешний осмотр изделия, простукивание и проверка с помощью специальных приборов без разрушения соединения

-испытания образцов - свидетелей или образцов, вырезанных из изделий

· испытания разрушением определенного процента изделий от серии.

ТЕМА «СБОРКА ЗАПРЕССОВКОЙ»

1. Какое соединение деталей называют прессовым?

Прессовые соединения — это соединения цилиндрических деталей с гарантированным натягом Натяг создается благодаря тому, что охватываемая деталь имеет наружный диаметр больший, чем диаметр отверстия охватывающей детали.

2. Что влияет на величину натяга сопрягаемых деталей?

Качество поверхностей сопряжённых деталей

3. Запишите виды посадок:

Посадка с зазором

Переходная посадка

Посадка с натягом

4. Напишите применение развальцовки:

Развальцовкой называется круговая пластическая деформация пустотелого предмета. Развальцовка необходима для получения герметичного и прочного соединения двух труб или трубной решетки - коллектора.

5. Перечислите виды прессов:

Механические, гидравлические, пневматические

6. Напишите способы запрессовки деталей:

- запрессовка с помощью прессов или специальных приспособлений;

- установка охватываемой детали при помощи разогрева охватывающей детали (горячая посадка);

- установка вала в отверстие с охлаждением охватываемой детали (вала)

7. Перечислите три метода прессовой посадки:

Нпрессовка и запрессовка

8. Что нужно знать для определения натяга?

Для определения потребных натягов необходимо знать параметры микрогеометрии контактирующих тел.

9. Напишите возможные виды брака в запрессованных соединениях, и причины их возникновения:

Перекос, задиры

ТЕМА «СВАРКА ДЕТАЛЕЙ»

1. Напишите определение процесса сварки:

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

2. Что называется сварным швом?

Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом.

3. Назовите виды сварки, изображенные на рисунке 16:

а) газосварка

б) дуговая электр сварка плавящимся электродом

в) электородуговая сварка наплавляющимся электродом

Рисунок 16 – Виды сварки

4. Какие сварочные установки применяют в крупносерийном и массовом производстве?

Сборочно – сварочные автоматы и полуавтоматные станки

5. На каком токе может проводиться электродуговая сварка?

На постоянном с угольным электродом. С металлическим электродом проводится и на переменном и постоянном токе.

6. Перечислите основные элементы сборочно-сварочного процесса:

1. Описание конструкции с анализом ее технологичности

2. Характеристики свариваемого материала

3. Определение свариваемости материала конструкции

4. Разработка технологического процесса изготовления сварной конструкции

4.1 Правка, зачистка поверхностей свариваемых заготовок

4.2 Подготовка кромок под сварку

4.3 Выбор сварочных материалов

4.4 Обеспечение устойчивого процесса сварки. Установить детали в сборочном устройстве в определённом положении.

4.5 Выбор сборочно – сварочного оборудования

5. Выбор режимов сварки

7. Приведите пример контроля качества сварочных соединений:

Внешний осмотр сварного соединения Проверка сварных швов на непроницаемость проводится для емкостей, работающих под давлением жидкостей или газов, Испытание давлением газа Испытание аммиаком основано на свойстве некоторых индикаторов (водный раствор азотнокислой ртути или спирто-водный раствор фенолфталеина) При этом способе контроля сварных швов тщательно очищается поверхность сварного соединения от шлака, ржавчины и масла. После этого на одну сторону шва укладывается бумажная лента или ткань, пропитанная индикатором, а с другой стороны нагнетают воздух с примесью 1% аммиака. Давление воздуха не должно превышать расчетного для испытуемой конструкции. Разрушаемый контроль- под давлением, Неразрушаемый – УЗК, ренген, керосин.

8. Приведите примеры дефектов сварных швов:

Наружные дефекты соединения: подрезы, незаверенные кратеры, наплывы, поверхностные поры, непровары, трещины, прожоги, наличие смещения сваренных деталей.

ТЕМА «СБОРКА РЕЗЬБОВЫХ СОЕДИНЕНИЙ»

1. Перечислите основные и вспомогательные крепежные детали:

Основные: К крепежным деталям относят болты, винты, шпильки, гайки, шурупы, заклепки, шпонки и т.п. изделия,,

Вспомогательные: шайба, шплинт

2. Чем болты отличаются от винтов в зависимости от применения?

Резьба винта предназначена для вворачивания в одну из скрепляемых деталей, а резьба болта предназначена для навинчивания гайки.

3. Напишите два вида винтов:

С потайной головкой и с полукруглой

4. Какое назначение имеют шпильки?

Шпилька - - крепежная деталь, стержень с резьбой на обоих концах, один из которых ввертывается в основную деталь, а другой пропускается через отверстие в закрепляемой детали, и на него навинчивается гайка. В других случаях детали скрепляются шпилькой, на оба конца которой навинчиваются гайки.

5. Напишите виды гаек в зависимости от конструкции:

Шестигранная, стопорная, шестигранная, колпачковая, барашек, корончатая

6. Зачем нужны шайбы?

Увеличить площадь контакта головки болта с материалом детали При опасности провала гайки или головки винта в отверстие, сделанное заведомо большим, шайбы нужны, для предохранения материала детали от повреждения его гайкой или головкой винта при закручивании., когда существует угроза раскручивания (самопроизвольного) винтового соединения, когда поверхность соединяемых деталей не ровная. когда винтовое соединение предусматривает использование прокладок

7. Напишите достоинства резьбовых соединений:

1. Универсальность

2. Высокая надёжность

3. Малые габариты и вес крепёжных резьбовых деталей

4. Способность создавать и воспринимать большие осевые силы

5. Технологичность и возможность точного изготовления

8. Запишите этапы процесса сборки резьбовых соединений:

Сначала надо навернуть гайки от руки, затем подтянуть с небольшим усилием все гайки ключом, и, наконец, затянуть их окончательно с требуемым крутящим моментом. При этом правильнее затяжку болтов производить попарно, выбирая диаметрально противоположные точки, лежащие на одной прямой, проходящей через центр данной детали. Этот прием обеспечивает большую плотность соприкосновения, исключает перекосы и сохраняет работу болтов с более равномерной нагрузкой.

9. При сборке болтовых соединений повышенной точности с помощью чего производят сверление отверстий?

Развёртками рассверливают на проектный диаметр

10. С помощью чего более равномерно распределяется давление в резьбовом соединении и увеличивается площадь, на которую давление действует?

С помощью шайб

11. Чем и как проверяют качество сборки резьбовых соединений?

1. Головки болтов, а в равной степени и гайки, должны быть одинаковыми по высоте и размерам под ключ с правильно расположенными относительно центра фасками.

2. Грани на головках болтов и гайках должны располагаться в один ряд и не иметь забоин.

3. Наружный диаметр подкладных шайб и их толщина должны быть на всех болтах одинаковыми

4. При одновременном стопорении многоболтовых соединений проволокой необходимо убедиться в целостности последней и надлежащей ее заделке без выступающих концов.

5. Скрепляемые детали не должны иметь остро выступающих кромок (необходимо притупление-фаска). Поверхности их должны быть обработаны в соответствии с техническими условиями для данного соединения.

6. Кроме внешнего осмотра, качество сборки проверяется на плотность стягивания скрепленных деталей путем выявления зазора по разъему с помощью щупа.

ТЕМА «СБОРКА ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ»

1. Приведите примеры шпоночных соединений в зависимости от конструкции:

Шпоночные соединения разделяют на две группы: ненапряженные, осуществляемые призматическими или сегментными шпонками, и напряженные – клиновыми шпонками. зубчатые (шлицевые) соединения у которых шпонки выполнены за одно целое с валом

2. Приведите примеры шлицов в зависимости от формы:

Прямобочный, эвольвентный, треугольный

Дата добавления: 2015-12-17; просмотров: 34; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!