Установка цементных мостов

Смена режима эксплуатации скважины, смена объекта эксплуатации скважины, проведение ремонтно – изоляционных работ, проведение работ по зарезке второго ствола, требует установку цементного моста в заданном интервале и определенной длины.

Перед установкой цементного моста подбирается тампонажный материал и рецептура его приготовления. Состав тампонажного раствора определяется геолого – техническими условиями скважины (пластовое давление, температура, давление гидроразрыва пласта, высота столба пласта. Поэтому рекомендуют следующий выбор тампонажных материалов:

· Нормальные цементы ПЦТ ДО 50 – для «холодных» скважин с температурой до 50°С и ПЦТ ДО 100 - для нормальных скважин с температурой до 100°С. Плотность цементных растворов приготовленных из данных цементов находится в диапазоне 1800 – 2000 кг/м3.

· Облегченные цементы для получения цементных растворов с плотностью 1400 – 1600 кг/м3 на базе тампонажного цемента для «холодных» и «горячих» скважин, а также на основе шлакопесчаной смеси для температур 90 - 140°С – ШПЦС – 120 и для температур 160 - 250°С – ШПЦС – 200

· Утяжеленные цементы для получения цементных растворов с плотностью не менее 2150 кг/м3 на базе тампонажного цемента для «холодных» и «горячих» скважин, а также на основе шлакопесчаной смеси для температур 90 - 140°С – УШЦ – 120 и для температур 160 - 250°С – УШЦ – 200

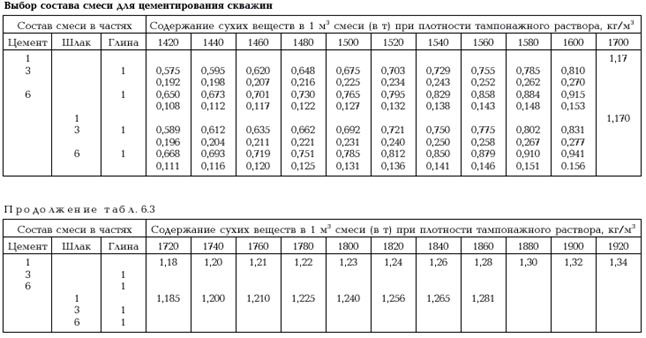

Выбор состава смеси для цементирования скважин приведен в таблице:

Из тампонажного портландцемента получают цементный раствор с плотностью 1820 – 1850 кг/м3 с водоцементным отношением 0,5. Причем начало схватывания при температуре 20 - 30°С длится до 10 часов. При более высоких температурах время схватывания меньше и при температуре 75°С начало схватывания цемента длится уже 1.5 – 2 часа, что порой недостаточно для проведения тампонажных работ. Поэтому, в зависимости от геолого – технических условий на скважине, длительности проведения тампонажных работ применяют добавки реагентов которые регулируют сроки начала схватывания: КССБ или НТФ от 0,1 – 0,5%; хроматы от 0,1 – 0,5%; ОКЗИЛ от 0,1 – 0,5% от массы сухого цемента. Хлористый кальций.

Для снижения водоотдачи тампонажных растворов в них вводят поливиниловый спирт, ТУЛОЗА, КМЦ – до 1% от массы сухого цемента.

Состав и количество добавок определяется в лабораторных условиях и это зависит от геолого – технических условий на скважине, способа цементирования и сорта тампонажного цемента.

Если при установки цементных мотов не используется средства контроля, то возникает необходимость произвести расчет процесса цементирования. Используются простые формулы для расчетов, единственно необходимо учитывать коэффициенты учитывающие потери цемента при затворении.

Установка цементных мостов в глубоких скважин часто оказывается неудачной. Одной из причин является низкая скорость восходящего потока (менее 1 м/с) цементного раствора. Так как повысить скорость восходящего потока не всегда возможно, то применяют иные вспомогательные средства, позволяющие успешно проводить установку цементных мостов на скважине. Одним из них является турбулизатор восходящего потока жидкости в кольцевом пространстве.

При установке мостов в скважине применяется турбулизатор, что позволяет увеличить коэффициент вытеснения и уменьшить степень смешения цементного раствора и промывочной жидкости.

Рис 3.8.1

На рисунке изображен турбулизатор который представляет собой специальный переводник с присоединительной резьбой и заглушенным концом. По касательной на образующих просверлены четыре отверстия диаметром 20 мм.

Технология проведения операций предусматривает промывку через турбулизатор с одновременным вращением колонны труб с частотой 60 об/мин. Продолжительность промывки должна быть не менее 2-х циклов.

Затворяемый цементный раствор закачивается для перемешивания в специальный мерник, который оборудован гидромешалкой. В качества буферной жидкости используется вода с добавками ПАВ. Цементный раствор закачивают в колонну труб. При выходе первой порции буферной жидкости из колонны труб, последнюю начинают вращать с частотой 100 – 120 об/мин и продолжают вращение до окончания продавки цементного раствора. Несмотря на низкие скорости восходящего потока, создается турбулентный режим истечения жидкости, что в свою очередь обеспечивает более полное вытеснение промывочной жидкости, уменьшает зону смешивания цементный раствор – промывочная жидкость.

Дата добавления: 2016-01-03; просмотров: 25; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!