Назначение и современные конструкции обсадных и колонковых труб

Обсадные трубы предназначены для крепления (обсадки) буровых скважин, а также для изоляции продуктивных горизонтов при эксплуатации. Обсадные трубы собираются посредством резьбовых соединений в обсадные колонны. В геологоразведочном бурении обсадные трубы с использованием специальных технологий могут одновременно применяться в качестве бурильных.

Колонковая труба – стальная труба, применяемая при колонковом бурении и являющаяся частью колонкового снаряда (набора). Колонковая труба предназначена для приема и сохранения керна до его подъема, а также для выдерживания заданного направления скважины в процессе ее углубки. Верхний конец колонковой трубы ввинчивается в переходник для присоединения колонкового набора к бурильной колонне, а в нижний – кернорватель с буровой коронкой. Для повышения выхода керна применяют двойные колонковые трубы, в том числе с вращающейся и невращающейся внутренней трубой (см. двойные колонковые трубы и комплексы для бурения со съемным керноприемником).

Обсадные и колонковые трубы одинаковы по конструкции отличаются только по длине, выпускаются по ГОСТ 6238 безниппельного (труба в трубу) и ниппельного соединений. Причем последние получили преимущественное применение. Опыт эксплуатации в самых разнообразных геолого-технических условиях бурения показал недостаточную прочность и износостойкость этих труб, в особенности в резьбовых соединениях. Поэтому СКБ «Геотехника» в 2000 году разработало упрочненный вариант телескопа обсадных и колонковых труб, сохранив все значения их диаметров и параметров резьб, введя взамен труб безниппельного соединения, не получивших практического применения, трубы с приваренными резьбовыми концами (вариант П), резьбы которых унифицированы с резьбами труб ниппельного соединения (вариант НП), а толщины стенок существенно уменьшены. Верхний конец трубы имеет внутреннюю резьбу, нижний наружную по аналогии с бурильными трубами и, следовательно, колонна может собираться без использования ниппелей. Для присоединения к буровой коронке, в случае применения трубы в качестве колонковой, стандартом предусмотрена специальная муфта с двумя внутренними резьбами.

|

|

|

Основные параметры обсадных и колонковых труб

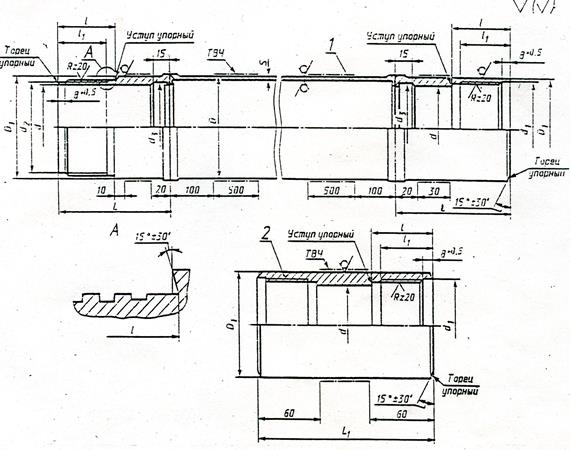

Размеры и масса труб и ниппелей типа П приведены на рис. 7.4 и в табл. 7.5.

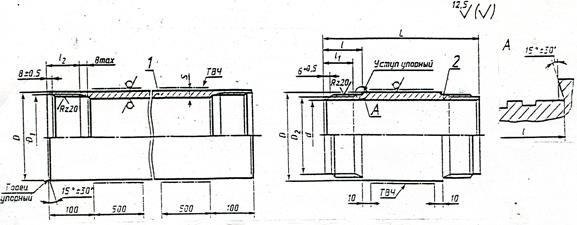

Размеры и масса труб и ниппелей типа НП приведены на рис. 7.5 и в табл. 7.6.

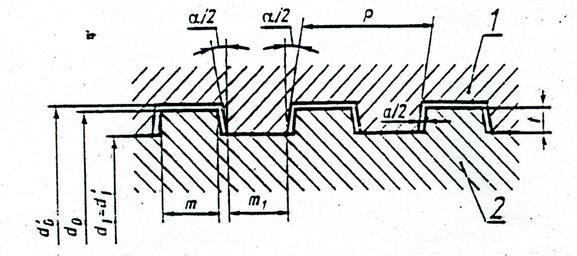

Форма и параметры профиля резьбы (правой и левой) для обоих типов труб приведены на рис. 7.6 и в табл. 7.7.

Форма и параметры профиля резьбы (правой и левой) для обоих типов труб приведены на рис. 7.6 и в табл. 7.7.

Рис. 7.4. Трубы обсадные и колонковые типа П

1 – труба с приваренными резьбовыми соединениями; 2 – соединительная муфта

|

|

|

Таблица 7.5. Параметры обсадных и колонковых труб типа П

| Обозначение размера трубы | Наружный диаметр трубы D | Наружный диаметр приварных концов и соедини- тельной муфты Di | Толщина стенки трубы S | Внутренний диаметр приварных концов и соединительной муфты d | Диаметр | Диаметр расточки под приварку d3 +0,5 | Расстояние между упорными поверхностями приварных концов l | Длина резьбы с полным профилем l1, не менее | Длина приварных концов L | Длина соединительной муфты L | Масса 1 м, кг | ||||||

| гладкой трубы | приварных концов | Соединительной муфты | |||||||||||||||

| расточки d1 | проточки d2 | ниппель | муфта | ниппеля | муфты | ||||||||||||

| 33,5х2,5 | 33,5 | 34 | 2,5 | 24,5 | 30,0 | 28,3 | 26,9 | 40 | 40 | 32 | 94 |

150 | 1,91 | 0,23 | 0,25 | 0,39 | |

| 44х3,0 | 44 | 44,5 | 3,0 | 35,0 | 40,2 | 38,5 | 36,3 | 44 | 44 | 36 | 98 | 3,04 | 0,32 | 0,37 | 0,53 | ||

| 57х3,0 | 57 | 57,5 | 3,0 | 47,0 | 52,5 | 50,5 | 49,2 | 48 | 48 | 40 | 102 | 4,00 | 0,46 | 0,55 | 0,77 | ||

| 57х4,0 | 4,0 | 47,1 | 5,23 | 0,48 | 0,57 | ||||||||||||

| 73х3,5 | 73 | 73,5 | 3,5 | 61,5 | 68,2 | 66,5 | 64,1 | 52 | 52 | 44 | 106 | 6,00 | 0,71 | 0,75 | 1,03

| ||

| 73х4,5 | 4,5 | 61,9 | 7,60 | 0,74 | 0,77 | ||||||||||||

| 89х3,5 | 89 | 89,5 | 3,5 | 77,5 | 84,2 | 82,5 | 80,1 | 56 | 56 | 48 | 110 | 7,38 | 0,93 | 1,01 | 1,22 | ||

| 89х4,5 | 4,5 | 77,9 | 9,38 | 0,95 | 1,04 | ||||||||||||

Примечание: трубы диаметром 33,5 и 44 мм поставляются длиной 1,0; 1,5; 3,0 м, диаметром 57 мм – 1,0; 1,5; 3,0; 4,5 м и диаметром 73 и 89 мм – 1,0; 1,5; 3,0; 4,5 и 6,0 м и могут использоваться в качестве обсадных, в том числе с вращением (диаметры 57; 73 и 89 мм) и колонковых труб (диаметры 33,5; 44; 57; 73 и 89 мм).

Рис. 7.5. Трубы обсадные и колонковые типа НП

1 – труба; 2 – ниппель

Таблица 7.6. Параметры обсадных и колонковых труб типа НП

| Обозначе-ние размера трубы | Наружный диаметр трубы ниппеля D | Толщина стенки S | Внутренний диаметр ниппеля d | диаметр | Масса 1 м, кг | ||||

| расточки D1 | проточки D2 | трубы | ниппеля | ||||||

| 25х3 | 25 | 3,0 | --- | 21,7 | --- | 1,63 | --- | ||

| 33,5х3 | 33,5 | 3,0 | 24,5 | 30,0 | 28,0 | 2,26 | 0,5 | ||

| 44х3,5 | 44 | 3,5 | 34,0 | 40,0 | 38,0 | 3,50 | 0,7 | ||

| 57х4 | 57 | 4,0 | 46,5 | 52,5 | 50,0 | 5,23 | 0,8 | ||

| 57х4,5 | 4,5 | 5,83 | 0,8 | ||||||

| 73х4 | 73 | 4,0 | 62,0 | 68,5 | 66,0 | 6,81 | 1,0 | ||

| 73х5 | 5,0 | 8,38 | 1,0 | ||||||

| 89х4,5 | 89 | 4,5 | 78,0 | 84,5

| 82,0 | 9,38 | 1,3 | ||

| 89х5 | 5,0 | 10,36 | 1,3 | ||||||

| 108х4,5 | 108 | 4,5 | 95,5 | 103,5 | 101,0 | 11,49 | 2,4 | ||

| 108х5 | 5,0 | 12,70 | 2,4 | ||||||

| 127х5 | 127 | 5,0 | 114,5 | 122,5 | 120,0 | 15,04 | 2,6 | ||

| 146х5 | 146 | 5,0 | 134,0 | 141,5 | 139,0 | 17,39 | 2,8 | ||

Примечание – длина под наружную резьбу l для труб диаметром 25-89 и 108-146 мм соответственно составляет 40 и 60 мм. Длина наружной резьбы с полным профилем l1 для труб диаметром 25-89 и 108-145 мм соответственно составляет не менее 32 и не менее 52 мм. Длина внутренней резьбы с полным профилем l2 для труб диаметром 25-89 и 108-146 мм соответственно составляет не менее 36 и не менее 54 мм. Длина ниппелей L всех диаметров составляет 170 мм. Допускается изготовление ниппелей с длиной резьбы с полным профилем, равной 30 мм для ниппелей диаметром 33,5; 44; 73 и 89 мм и равной 50 мм для ниппелей диаметром 108 мм.

Колонковые трубы диаметром 25; 33,5 мм поставляют длиной 1,0; 1,5 и 3,0 м, диаметром 44 мм – 1,0; 1,5; 3,0 и 4,5 м и диаметром 57; 73; 89 и 108 мм – 1,0; 1,5; 3,0; 4,5 и 6,0 м. Обсадные трубы диаметром 57; 73; 89; 108; 127 и 146 мм поставляют длиной 1,0; 1,5; 3,0; 4,5 и 6,0.

Форма и параметры профиля резьбы обсадных и колонковых труб приведены на рис. 7.8 и в табл. 7.7, а диаметры их для всех размеров труб – в табл. 7.8.

Рис. 7.6. Форма и параметры резьбы обсадных и колонковых труб

1 – внутренняя резьба; 2 – наружная резьба

Таблица 7.7. Параметры резьбы обсадных и колонковых труб

| Наименование параметра | Значение параметра |

Шаг Р, мм

Угол наклона боковых сторон профиля  Рабочая высота витка t, мм

Ширина витка у вершины, мм:

наружной резьбы m

внутренней резьбы m1

Наименьший зазор по ширине витка а, мм

Рабочая высота витка t, мм

Ширина витка у вершины, мм:

наружной резьбы m

внутренней резьбы m1

Наименьший зазор по ширине витка а, мм

| 4,000 5* 0,750 1,922 1,934 0,012 |

| Примечание – предельные отклонения ширины витка – минус 0,12 мм. Предельные отклонения ширины впадины – плюс 0,12 мм. Отклонения по шагу резьбы должны быть компенсированы соответствующим уменьшением толщины витка (увеличением ширины впадины) в пределах поля допуска. По вершинам резьбы допускается закругление кромок радиусом не более 0,2 мм, а по впадинам – закругление углов радиусом не более 0,1 мм. | |

Таблица 7.8. Диаметры резьб обсадных и колонковых труб (размеры в миллиметрах)

| Номинальный диаметр трубы и ниппеля | Обозначение резьбы | Наружная резьба | Внутренняя резьба | ||

| Наружный диаметр d0, мм | Внутренний диаметр di, мм | Наружный диаметр d0, мм | Внутренний диаметр di, мм | ||

| 25,0 33,5 44,0 57,0 73,0 89,0 108,0 127,0 146,0 | 21,5х4 29,8х4 40х4 52х4 68х4 84х4 103х4 122х4 141х4 | --- 29,8 40,0 52,0 68,0 84,0 103,0 122,0 141,0 | --- 28,3 38,5 50,5 66,5 82,5 101,5 120,5 139,5 | 21,525 29,825 40,032 52,040 68,040 84,05- 103,050 122,060 141,060 | 20,0 28,3 38,5 50,5 66,5 82,5 101,5 120,5 139,5 |

Предельные моменты затяжки резьбовых соединений обсадных труб, при которых в опасном сечении резьбовых соединений напряжения достигают предела текучести материала, должны соответствовать значениям, приведенным в табл. 7.9. Рекомендуемый запас прочности при затяжке резьб не менее 1,5.

Предельные моменты затяжки резьбовых соединений обсадных труб.

Таблица 7.9. Предельныемоменты затяжки резьбовых соединений обсадных труб

| Обозначение размера трубы | Моменты затяжки Нм (кгм)±5% | |||||

| Соединений труб типа НС | Соединений труб типа П | |||||

| по видам термообработки | по видам термообработки | |||||

| 25 33,5 44 57 73 89 108 127 146 | 50 (5,1) 210 (21,4) 360 (36,7) 675 (68,9) 1220 (124,5) 1650 (168,4) 2310 (235,7) 2015 (307,6) 3758 (383,5) | 66 (6,7) 276 (28,2) 474 (48,3) 888 (90,6) 1605 (163,8) 2171 (221,6) 3040 (310,2) 3968 (404,9) 4946 (504,6) | 101 (10,3) 424 (43,3) 727 (74,2) 1364 (139,1) 2464 (251,5) 3333 (340,1) 4666 (476,1) 6090 (621) 7591 (775) | --- 290 (29,6) 485 (49,5) 830 (84,7) 1940 (198) 2905 (296,4) --- --- --- | --- 380 (38,8) 640 (65,3) 1090 (111,2) 2550 (260,2) 3820 (389,8) --- --- --- | --- 585 (59,7) 980 (100,0) 1680 (171,4) 3920 (400,0) 5870 (599,0) --- --- --- |

Примечание: резьбовое соединение труб типа П имеет два упорных стыка – наружный и внутренний (см. рис. 6);

Н – нормализация; НЗ – нормализация и поверхностная закалка; У – улучшение; УЗ – улучшение и поверхностная закалка.

Трубы стальные изготавливаются четырех видов в зависимости от способа упрчнения их поверхности:

Н – нормализованные;

У – улучшенные;

НЗ – нормализованные с поверхностной закалкой;

УЗ – улучшенные с поверхностной закалкой.

Отклонение от соосности приварных замков и труб не должно превышать 0,3 мм у сварного шва и 0,1 мм на 100 мм длины детали приваренного шва у ее торца.

Кривизна (отклонение от прямолинейности) трубы не должна превышать 1 мм на длине 1 м на любом участке. Общая кривизна, измеряется в середине трубы, не должна превышать 1/2000 ее длины.

Трубы бурильные, обсадные, колонковые и их соединения (ниппели и муфты) изготавливаются из стали 36Г2С следующего химического состава:

| Углерод......................... | 0,32 – 0,40 |

| Марганец....................... | 1,5 – 1,8 |

| Кремний........................ | 0,4 – 0,7 |

| Хром.............................. | не более 0,3 |

| Никель........................... | не более 0,4 |

| Сера............................... | не более 0,045 |

| Фосфор.......................... | не более 0,40 |

Допускается трубы с упрочнением видов У и УЗ изготавливать из стали 45.

Механические свойства труб из стали 36Г2С и сварного соединения соответствуют указанным в таблице 7.10.

Таблица 7.10. Механические свойства упрочненных труб

| Наименование механических свойств | Нормы по видам упрочнения, не менее | |||||

| Н | У | НЗ | УЗ | |||

| сердцевина | наружная поверхность | сердцевина | наружная поверхность | |||

Временное сопротивление  ,

Н/мм2 (кгс/мм2)

Предел текучести ,

Н/мм2 (кгс/мм2)

Предел текучести  т, Н/мм2 (кгс/мм2)

Относительное удлинение т, Н/мм2 (кгс/мм2)

Относительное удлинение  s, %

Твердость материала:

НRC

НВ s, %

Твердость материала:

НRC

НВ

| 686 (70) 490 (50) 12 --- 197 | 862 (88) 755 (77) 11 26 --- | 686 (70) 490 (50) 12 --- 197 | --- --- --- 45 --- | 862 (88) 755 (77) 11 26 --- | --- --- --- 47 --- |

Трубы легкосплавные должны изготавливаться из алюминиевого сплава Д16Т.

ЛИТЕРАТУРА

- Бобин Н.С. Механическое бурение скважин во льду. /Н.И. Васильев, Б.Б. Кудряшов и др. – Л.: Изд-во ЛГИ, 1988.-92 с.

- Брылин В.И. Бурение скважин на россыпи. Учебное пособие. – Томск: Изд-во ТПУ, 2000. – 104 с.

- Власюк В.И. Бурение вентиляционных скважин большого диаметра в твердых породах.//Разведка и охрана недр. – 1983. - № 3. – с.31-33.

- Егоров Н.Г. Применение расширителей для отбора проб увеличенного объема из разведочных скважин. /А.И. Рябинин//В сб. Совершенствование техники и технологии бурения скважин на твердые полезные ископаемые. – Екатеринбург.: Изд-во УГГА, 2001. – Вып.24.-с. 94-100.

- Емелин М.А. Новые методы разрушения горных пород. Учебное пособие для вузов. /В.Н. Морозов, Н.П. Новиков и др. – М.: Недра, 1980. – 240 с.

- Кардыш В.Г. Универсальное буровое оборудование производства ОГАО «Геомаш» /Г.В. Кардыш,//Разведка и охрана недр. – 2004. - № 2. – с.17-18.

- Качан В.Г. Бурение шахтных стволов и скважин. /И.А. Купчинский. – М.: Недра, 1984. – 278 с.

- Кершенбаум Н.Я. Виброметод в проходке горизонтальных скважин. /В.И. Минаев. – М.: Недра, 1968. – 153 с.

- Климентов М.Н. Сооружение скважин ударно-вращательным способом бурения./В.И. Тиль. – М.:Недра, 1986.-96 с.

- Кудряшов Б.Б. Бурение скважин в сложных условиях. Учебное пособие для вузов. /А.М. Яковлев. – М.:Недра, 1987. – 269 с.

- Кудряшов Б.Б.Бурение скважин в условиях изменения агрегатного состояния горных пород /В.К. Чистяков, В.С. Литвиненко. – Л.:Недра, 19911. – 295 с.

- Кудряшов Б.Б. Бурение скважин с отбором керна электромеханическим снарядом на грузонесущем кабеле в ледниковых и послеледниковых породах./В.К. Чистяков, Н.И. Васильев, П.Г. Талалай//Матер. гляциол. исслед. – М.:1991.-вып. 71. – с.165-170.

- Окмянский А.С. Бурение термальных скважин на лавовом «озере». Реферат.//ЭИ.ВИЭМС. Техн. и технол. геол.-развед. работ; орг. пр-ва, 1983. – Вып. 13. – с.24-26.

- Парийский Ю.М. Проблемы и перспективы технологии бурения геотермальных скважин. /Б.Б. Кудряшов //В сб.:Методика и техника разведки. –СПБ.; ВИТР, 1998, №№ 8, 9, 10.

- Ракишев Б.Р. Бурение специальных скважин в мерзлых породах. /Б.Ф. Шерстюк, Е.К. Ястребов и др. – М.: Недра, 1993. – 314 с.

- Рябинин А.И. Новый буровой инструмент для разведки россыпей золота и алмазов /П.М. Степанов//Геологическое изучение и использование недр:научно-техн. и инф.сб. ЗАО «Геоинформмарк».-М., 2000.-Вып.5-6.-с.22-37.

- Шкурко А.М. Устройство для электрохимического бурения скважин с отбором керна. А.С. № 1513981, 1989, Б.И. № 37 /Б.Б. Кудряшов, В.К. Чистяков.

- Шкурко А.М. Коронка для электротермического бурения скважин с отбором керна. А.С. № 1558078, 1990, Б.И. № 14/А.А. Земцов, В.П. Терещенко.

Дата добавления: 2022-11-11; просмотров: 49; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!