Формовочная машина модели 266М

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина»

Институт новых материалов и технологий

Кафедра литейного производства и упрочняющих технологий

РЕФЕРАТ

На тему: Встряхивающая формовочная машина модели 266М

По дисциплине: Оборудование и автоматизация литейного производства, процессов высокотемпературных соединений, покрытий

Студент: Лавров Н.Г.

Группа: НМТ-482208

Преподаватель: Новожилов Н.Ю.

Екатеринбург

2022

Содержание

Введение………………………………………………………………………...3

1. Встряхивающие формовочные машины, схема процесса уплотнения......4

2. Формовочная машина модели 266М ………………………………………7

3. Плюсы и минусы встряхивающих формовочных машин ………………..13

4. Качество уплотнения литейной формы при встряхивании………………. –

Заключение……………………………………………………………………...16

Библиографический список ……….………………………………………......17

ВВЕДЕНИЕ

Основной вид оборудования современных литейных цехов – формовочные и стержневые машины, позволяющие механизировать трудоемкие и тяжелые работы по изготовлению литейных форм и стержней. Машинную формовку применяют в массовом, крупносерийном и мелкосерийном литейном производстве. Ее выполняют в двух опоках по модельным плитам – моделям, укрепленным на подмодельных плитах.

Машинная формовка имеет ряд преимуществ по сравнению с ручной. Она облегчает труд рабочего-формовщика, повышает производительность, позволяет получать отливки с более стабильными и точными размерами, уменьшает брак и т. д. Кроме того, машинная формовка обеспечивает лучшее использование площадей цеха, улучшает организацию труда формовщиков, что благотворно сказывается на качестве отливок и работе литейного цеха. В современных литейных цехах применяют разнообразные формовочные машины.

Большинство этих машин, несмотря на их различные конструктивные особенности, механизируют главным образом две основные операции: уплотнение формовочной смеси и извлечение модели из набитой смесью опоки. О таких машинах дальше и пойдет речь.

Встряхивающие формовочные машины, схема процесса уплотнения

При уплотнении формовочной смеси в опоке на встряхивающей машине стол машины вместе с опокой при каждом ударе поднимается на высоту h = 30–100 мм и, падая с этой высоты, ударяется о преграду. Уплотнение формовочной смеси в опоке происходит при ударе стола под действием сил инерции смеси. Главной особенностью такого импульсного нагружения смеси при каждом ударе встряхивания является кратковременность действия сжимающих напряжений, или сил инерции смеси, которые возникают в ней в течение весьма малого промежутка времени.

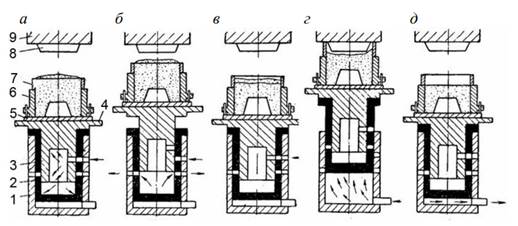

Встряхивание осуществляют впуском сжатого воздуха в нижнюю полость цилиндра 1 (рис. 1, а), благодаря чему встряхивающий поршень 2 поднимается вверх. При этом боковая поверхность поршня перекрывает впускное отверстие, а нижняя его кромка открывает выхлопное окно 7 (рис. 1, б) для выхода воздуха в атмосферу. Так как давление под поршнем снижается, стол под действием силы тяжести падает, ударяясь о торец 8 цилиндра (рис. 1, в). В этот момент канал 9 встряхивающего поршня оказывается против впускного канала 10 встряхивающего цилиндра, что обеспечивает повторный впуск сжатого воздуха в полость встряхивающего цилиндра, а это влечет за собой подъем встряхивающего стола, удар его о торец цилиндра и т. д. Встряхивающий стол совершает 120–220 ударов в минуту (30–50 ударов на форму).

Плотность набивки смеси в опоке при встряхивании зависит от числа ударов. Однако слишком большое число ударов на одну форму может привести к образованию в ней трещин. Изменение высоты подъема стола в пределах 25–80 мм практически не оказывает влияния на степень уплотнения смеси, однако ее увеличение уменьшает число ударов, требуемых для уплотнения формы. Высота подъема стола более 80 мм повышает производительность машины, так как в этом случае за счет большей энергии удара необходимая для уплотнения смеси работа может быть выполнена при меньшем числе ударов.

При уплотнении смеси на встряхивающих машинах наибольшая плотность набивки всегда получается около модели и на плоскости разъема формы, в то время как верхние слои уплотняются недостаточно и поэтому требуют дополнительного уплотнения. Оно осуществляется допрессовкой на машинах моделей 226, 266М, 253М и др. или набивкой верхних слоев смеси пневматическими трамбовками при работе на машинах моделей 234М, 244 и др.

Рис. 1. Процесс уплотнения смеси на встряхивающей формовочной машине:

а – насыпка смеси в опоку; б – верхнее положение стола при встряхивании; в – нижнее положение стола при встряхивании; 1 – цилиндр; 2 – поршень; 3 – стол; 4 – модельная плита; 5 – опока; 6 – наполнительная рамка; 7 – выхлопные окна; 8 – торец цилиндра; 9 – канал впуска сжатого воздуха в стенке поршня; 10 – канал впуска сжатого воздуха в стенке цилиндра

Уплотнение смеси встряхиванием менее производительно по сравнению с прессованием и сопровождается шумом. Однако встряхивание дает возможность осуществлять формовку в больших по площади и высоте опоках. Кроме того, этим способом можно изготовить формы для очень сложных деталей с высокими ребрами и глубокими впадинами. Поэтому на большинстве формовочных машин смесь уплотняется встряхиванием.

Встряхивание с допрессовкой осуществляют на встряхивающей машине, имеющей два цилиндра: прессовый 1 и встряхивающий 2, причем встряхивающий цилиндр служит поршнем для прессового цилиндра (рис. 2, а). Внутри цилиндра 2 помещен встряхивающий поршень 3, соединенный со столом машины 4. В верхней части машина имеет траверсу 9 с закрепленной на ней прессовой колодкой 8.

Рис. 2. Процесс уплотнения смеси на встряхивающей машине с допрессовкой:

а, б, в – встряхивание; г – допрессовка; д – возврат стола в исходное положение; 1 – прессовый цилиндр; 2 – встряхивающий цилиндр; 3 – встряхивающий поршень; 4 – стол; 5 – модельная плита; 6 – опока; 7 – наполнительная рамка; 8 – прессовая колодка; 9 – траверса

После наполнения опоки и рамки смесью сжатый воздух подают в полость встряхивающего цилиндра, в результате чего начинается процесс встряхивания (рис. 2, б, в). После окончания встряхивания сжатый воздух впускают в полость прессового цилиндра (рис. 2, г), вследствие чего прессовая колодка входит внутрь наполнительной рамки и уплотняет верхний слой смеси в опоке. Процесс уплотнения смеси в опоке заканчивается выпуском воздуха из прессового цилиндра и опусканием стола машины (рис. 2, д), после чего производят извлечение модели из полуформы.

Формовочная машина модели 266М

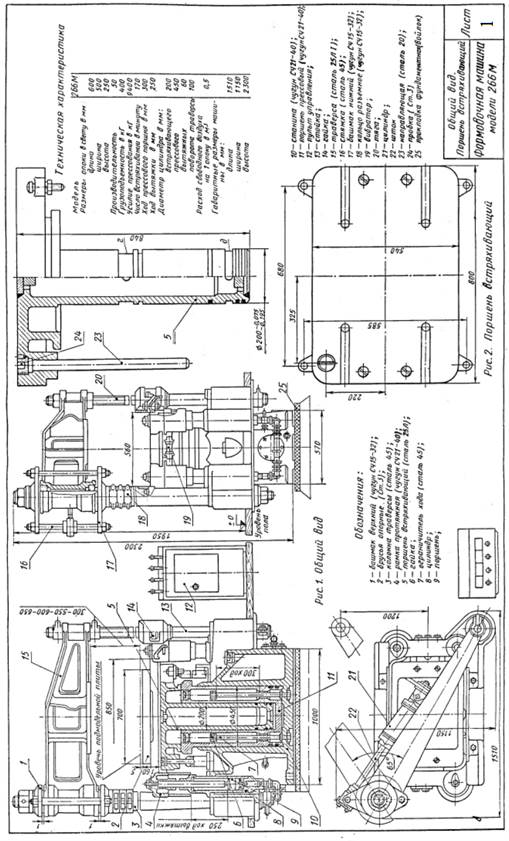

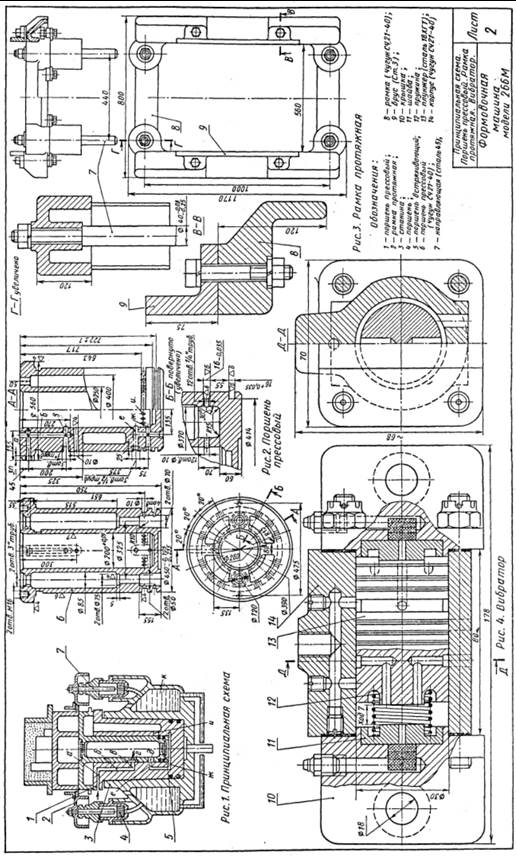

Встряхивающая с допрессовкой формовочная машина модели 266М конструкции НИИЛИТМАШа представляет собой станину 10 (рис. 3, лист 1) в центре которой имеется цилиндр. Внутри цилиндра вставлен прессовый поршень 11, опирающийся нижним торцом на днище цилиндра. Прессовый поршень 11 одновременно служит цилиндром для встряхивающего поршня 5, отлитого за одно целое со встряхивающим столом. Стол своей нижней кольцевой поверхностью лежит на верхнем торце прессового поршня 11. Ход прессового поршня 11 ограничен гайками 6 двух ограничителей 7, что предотвращает выброс поршня при включении механизма прессования с отведенной траверсой. Одновременно ограничители 7 фиксируют положение поршня относительно вертикальной оси цилиндра. То же назначение имеет направляющая 23 (рис 2, лист 1) верхний конец которой неподвижно закреплен в столе, а нижний помещен в направляющей втулке цилиндра фиксации, расположенного на станине. К встряхивающему столу снизу прикреплены два вибратора 19 (рис. 1, лист1) прессовый поршень уплотнен двумя резиновыми саморазжимающимися кольцами, встряхивающий – тремя разрезными металлическими кольцами.

На верхней плоскости станины установлены четыре цилиндра 8 подъема протяжной рамки 4. В цилиндры вставлены направляющие втулки, на которые опирается рамка в нижнем её положении и через которые проходят штоки рамки. Станина имеет два прилива, в одном из которых установлена колонна 3, во втором – стойка 13.

В верхней части колонны на радиальных подшипниках вращается траверса 15 с прессовой плитой. Последняя отлита заодно с траверсой. Установка траверсы на требуемой высоте осуществляется тремя разъемными кольцами 18, которые могут быть помещены как снизу, так и сверху траверсы в разных комбинациях. Высота траверсы над уровнем стола машины может изменяться в пределах 150 мм (через 50 мм).

Для предотвращения изгиба колонны на другом конце траверсы закреплена тяга 20 с гайкой 14 на конце. При повороте траверсы в рабочее положение тяга заходит в вертикальный паз верхнего упора стойки, а гайка своим верхним торцом упирается в нижнюю плоскость упора. Поэтому при прессовании формы усилие прессования воспринимается как колонной 3, так и стойкой 13.

Поворот траверсы в рабочее положение и обратно производится пневматическим цилиндром 21, шарнирно соединенным с плитой траверсы. Шток 22 цилиндра закреплен на стяжке 16. При подаче воздуха под поршень траверса поворачивается вокруг оси колонны 3.

Приборы и краны управления машиной расположены на пульте управления 12.

Модельная плита с моделями устанавливается на стол встряхивающего поршня 5 (рис. 1, лист 1). Установка производится таким образом, чтобы верхняя плоскость модельной плиты была выше плоскости опорных брусьев 2 протяжной рамки на 3-5 мм. После установки на модельную плиту опоки и засыпки в неё смеси поворачивается кран управления, и воздух по шлангу поступает к каналу а, просверленному в верхней части прессового поршня (рис. 1 и 2, лист 2). Оттуда воздух по каналам б и в (левое отверстие которого заглушено) направляется к выточке г встряхивающего поршня 5 (рис. 2, лист 1), откуда через сверление в стенке поршня – во внутреннюю полость поршня и затем через нижнее отверстие в выточку д. отсюда воздух попадает в нижние сверления е и ж прессового поршня, которые направляют воздух под днище встряхивающего поршня. Поршень со столом и опокой начинает подниматься. Подача воздуха под поршень прекращается в тот момент, когда нижняя кромка выточки д встряхивающего поршня перекроет канал е в прессовом поршне. Встряхивающий поршень продолжает подниматься; в тот момент, когда торец встряхивающего поршня откроет выхлопные отверстия и в теле прессового поршня, начинается выхлоп, давление под встряхивающим поршнем падает, скорость его движения постепенно уменьшается и в какой-то момент поршень начинает подать вниз. В обратной последовательности закрываются выхлопные отверстия и открывается впускное отверстие – начинается предварение впуска воздуха. После удара стола о фланец прессового поршня цикл повторяется. Таким образом данная машина имеет цилиндрическую нерегулируемую систему воздухораспределения.

Длительность процесса встряхивания регулируется с помощью реле времени. После окончания встряхивания пневматический цилиндр устанавливает траверсу в рабочее (над опокой) положение и сжатый воздух подается под прессовый поршень 1.

Прессовый поршень поднимается, и смесь в опоке, упираясь в прессовую колодку траверсы уплотняется.

Одновременно воздух поступает в полость к машины, выжимает находящееся там масло под поршни 4, последние упираются в направляющие 7 протяженной рамки 2 и поднимают её в верхнее положение. Затем воздух из-под прессового поршня выпускается, и поршень вместе со столом машины и модельной плитой начинает опускаться. Так как поршни 4 протяжной рамки остаются под давлением, то опока своими бортами садится на опорные брусья протяжной рамки (рис. 3, лист 2), и производится вытяжка модели. Для облегчения отделения модели от смеси в процессе вытяжки автоматически включаются вибраторы, укрепленные на столе машины.

Затем отводят траверсу, снимают готовую полуформу и опускают протяжную плиту. Машина готова к следующему циклу.

Пневматический вибратор представляет собой корпус 14 (рис. 4, лист 2) с крышками 10, внутри которого размещен плунжер 13. В начальное положение, изображенное на чертеже, плунжер устанавливается пружиной 12. Сжатый воздух из цилиндра поступает в правую кольцевую выточку плунжера, а из неё по горизонтальному каналу в правую полость цилиндра. Плунжер начинает двигаться влево и производит удар о шайбу 11 левой крышки корпуса. В начале хода плунжера влево левая полость цилиндра находится под выхлопом. В конце его хода выточка левой части плунжера встает под впускное отверстие, а выточка правой части находится под выхлопное. Таким образом левая полость цилиндра находится под давлением и после удара плунжера начинает двигаться вправо. Цикл повторяется. Число ударов в минуту вибратора 2000-5000.

В технической характеристике указана часовая производительность машины (опок в 1 ч).

3. Плюсы и минусы встряхивающих формовочных машин:

+ Хорошее уплотнение нижних слоев полуформы, которые наиболее близки к модели.

– Низкая производительность машины.

– Неравномерность уплотнения и необходимость дополнительной подпрессовки.

– Возможно возникновение рыхлоты в формовочной смеси вблизи модели при наличии углов, решается более рациональным проектированием модели (добавление радиусов), использованием профильной прессовой колодки или повышением текучести смеси (берем более крупный песок округлой формы).

Дата добавления: 2022-07-02; просмотров: 96; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!