Характеристика материала указанной детали по ГОСТ

(после проведения расчетов по деталям машин)

Процесс изготовления заготовки детали и выбор ее размеров

Главными элементами цилиндрической передачи являются зубчатые колеса — ведущее и ведомое. Они изготавливаются, преимущественно, из стали на специализированных станках с использованием нескольких технологических процессов.

Операции фрезерования и прорезки зубьев не позволяют достичь требуемой точности, поэтому их обычно дополняют обкаткой. Обкатка представляет собой способ обработки зубчатого колеса, при котором припуск на его боковых поверхностях срезается режущими кромками инструмента непосредственно в процессе главного движения резания заготовки. После обкатки пара помещается на специальный стенд, где производится притирка конических зубчатых колес. И, наконец, финальным этапом является процесс закалки зубьев.

В настоящее время оснащение современных металлообрабатывающих предприятий позволяет изготавливать конические пары любых размеров, видов и технологических профилей. Качество готовой продукции проверяется как визуально, так и в лабораторных условиях с применением передовых методов диагностики и сканирования.

Допуски и посадки на указанные размеры детали. Определение отклонений размеров которые отсутствуют на чертеже по ОСТ 1000 22-88.

(после проведения расчетов по деталям машин)

Создание моделей деталей в среде NX

|

|

|

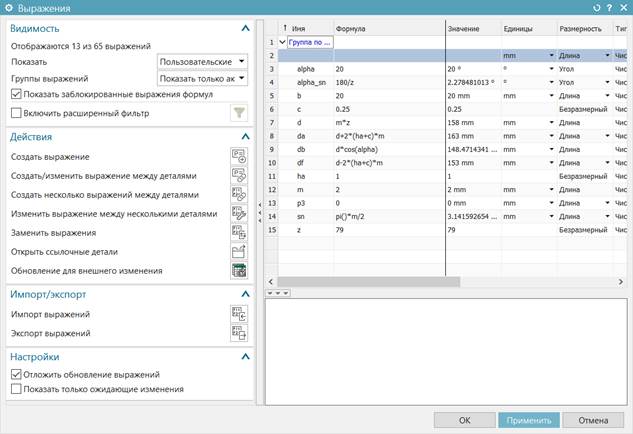

При создании модели цилиндрического колеса проходят следующие этапы:

1. Запись выражений для построения эвольвенты зацепления будущего зубчатого колеса (рисунок 1).

Рисунок 1. Запись выражений

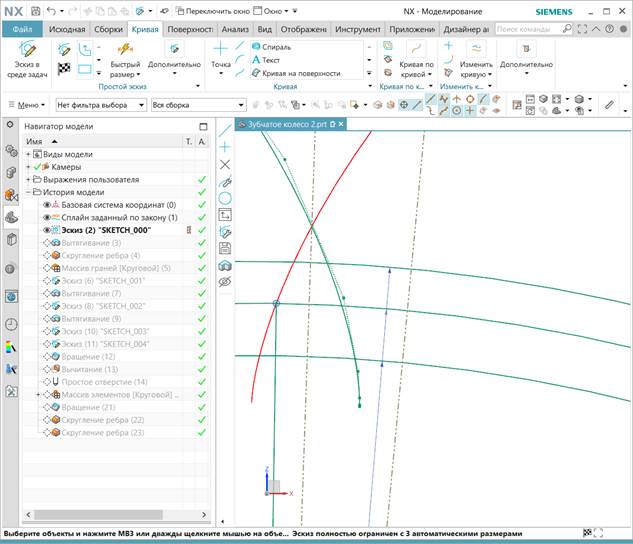

2.Создаем эскиз для вытягивания зуба (рисунок 2).

Рисунок 2. Эскиз для вытягивания зуба

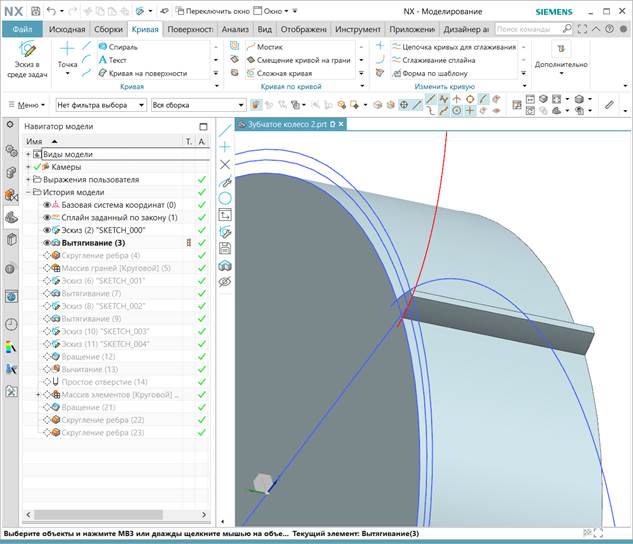

3. Делаем вытягивание венца зубчатого колеса с одним зубом и делаем массив граней для получения полного венца (рисунок 3).

Рисунок 3. Вытягивани

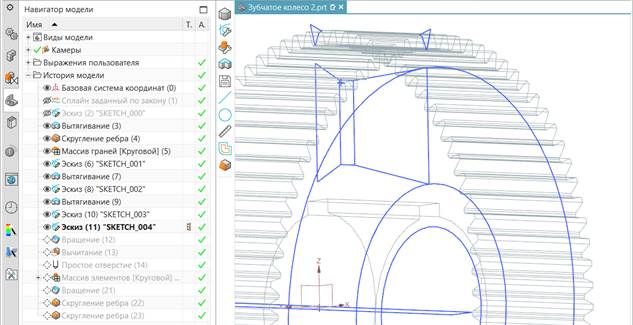

4. Строим эскизы для создания фасок, диска и ступицы, вычитаем вращение. Делаем отверстия массивом и нужные скругления. (рисунок 4).

Рисунок 4. Создание диска и ступицы

5. Аналогичным образом делаем шестерни комбинированных валов, создаём валы с помощью вытягивания и проточек, делаем галтели и фаски (рисунок 5).

Рисунок 5. Создание комбинированных валов с шестернёй

6. Для создания корпуса создаём сборку, выставляем все зубчатые колёса и валы в том положении, в котором они должны быть, прямо в сборке делаем эскиз на оси XZ, который огибает зубчатые колёса и образует силуэт корпуса. (рисунок 6).

Рисунок 6. Эскиз корпуса (в процессе корректировался)

7. Создаём новые модели для поддона и крышки, добавляем в сборку, с помощью редактора геометрических связей WAVE добавляем эскиз корпуса, с помощью вытягивания делаем коробку, объединяем, скругляем, делаем литейные уклоны через ”Уклон” (рисунок 7).

|

|

|

Рисунок 7. Создание коробки для корпуса

Рисунок 7. Создание коробки для корпуса

8. Создаём эскизы и вытягиваем простые конструктивные элементы, делаем скругления, (так как координаты осей валов и их диаметры нам известны по опорному эскизу, то нам не составляет труда это сделать; сливная пробка и маслоуказатель делаются по примеру в атласе с масштабированными размерами) Крышка корпуса делается аналогично (рисунок 8).

9. Для создания крышек, отдушины, пробки и маслоуказателя создаём детали в виде цилиндров, добавляем в сборку, подставляем на свои места и проектируем деталь в контексте сборки, потом корректируем положение в сборке.

(рисунок 9).

|

|

|

Рисунок 9. Создание Пробки, отдушины и маслоуказателя

10. Создаём подшипники качения 3 разных типоразмеров по ГОСТ с помощью эскиза и вращения. Сепаратор с помощью 3 эскизов, их пересечения и массива. (Рисунок 10).

Рисунок 10. Создание подшипников

Рисунок 10. Создание подшипников

|

|

|

11. Устанавливаем подшипники в сборку (к этому моменту валы ещё представляют собой просто цилиндры, зафиксированные по оси)(Рисунок 11.1).

Затем превращаем цилиндр в ступенчатый вал вытягиваниями, ориентируясь по сечению, создаём пазы для шпонок, корректируем положение в сборке выравнивая колёса с валами по шпонкам. (Рисунок 11.2).

Рисунок 11.1. Установка подшипников в сборку

Рисунок 11.2. Создание ступенчатых валов.

12. Создание крышек валов происходит аналогично валам – создаётся цилиндр, вставляется в сборку, деталь делается в контексте сборки. (Рисунок 12).

Рисунок 12. Создание крышек валов.

13. Проверяем все стыки и посадки в сборке на правильность.

(Рисунок 13.1, 13.2).

Рисунок 13.1. Проверка сборки.

Рисунок 13.2. Проверка сборки.

14. Подбираем крепёжные, корпусные болты, болты для крышки из библиотеки ГОСТ болтов и устанавливаем в сборку. (Рисунок 14).

Рисунок 14. Установка болтов.

Дата добавления: 2022-07-02; просмотров: 83; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!