Назначение и устройство подвески тяговых двигателей.

Маятниковая подвеска предназначена для смягчения ударов приходящихся на ТЭД при движении КП по неровностям пути, реализации тяговых и тормозных моментов, а так же для компенсации изменений взаимного расположения ТЭД и рамы тележки при движении.

Конструкция маятникового подвешивания ТЭД.

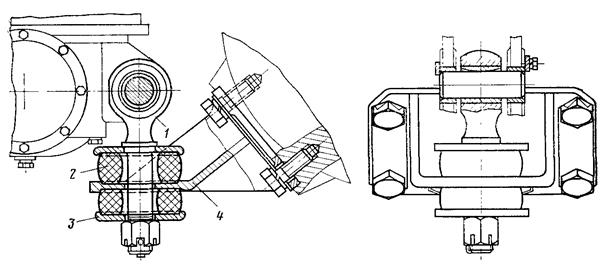

Тяговый двигатель опирается на раму тележки через подвеску. Подвеска шарнирно соединена с рамой тележки посредством плавающего валика, проходящего через марганцевистые втулки, запрессованные в проушинах бруса и в головке подвески. Плавающий валик в осевом направлении фиксируется от выпадения двумя планками перекрывающими отверстия проушин рамы, одна из которых приварена а другая закреплена двумя болтами М16. Болты стопорятся планкой, края которой загнуты по граням головок болтов. Соединение хвостовика подвески с кронштейном ТЭД осуществляется с помощью двух стальных и двух резиновых шайб, стягиваемых гайкой, имеющей круглую резьбу диаметром 60 мм. Кронштейн ТЭД располагается между резиновыми шайбами, предварительное сжатие которых с помощью корончатой гайки обеспечивает совместную работу шайб во всем диапазоне нагрузок, действующих на подвеску. Расстояние между внутренними поверхностями дисков в свободном состоянии равно 180 мм, а после предварительного натяга 155 мм. Для правильного расположения резиновых шайб, кронштейн ТЭД и диски имеют выточки под установку шайб.

Кронштейн крепится к остову двигателя шестью болтами, которые разгружены от срезывающих усилий посредством выступа на привалочной поверхности кронштейна, входящего в соответствующий паз на остове двигателя. В качестве дополнительной страховки на случай обрыва подвески служат специальные приливы на остове тягового двигателя и косынки-упоры в среднем брусе рамы тележки.

В процессе эксплуатации при осмотре подвесок тягового двигателя необходимо обращать внимание на надежность крепления и состояние резиновых шайб и подвески. Трещины на подвеске не допускаются. Зазор между втулкой и валиком подвески должен быть не более

4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла на поверхностях резиновых шайб.

Что такое рамная подвеска тягового двигателя электровоза

Подвеска тягового двигателя электровоза BЛ80C — часть 2

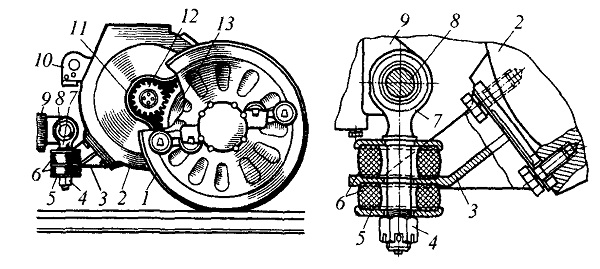

Подвеска ТЭД к раме тележки (рис. 1.12) — выполнена следующим образом:

с одной стороны к остову ТЭД шестью болтами М42 прикреплен кронштейн с отверстием, отлитый из стали 12ГТЛ, с ребрами для жесткости, шесть болтов, крепящих этот кронштейн попарно, стопорят пластиной;

в средней части к шкворневому брусу рамы тележки снизу приварен цилиндр (коробка шаровой связи), с боков которого отлито по два кронштейна для крепления двух ТЭД. К этим двум кронштейнам валиком 0 70 мм прикреплена подвеска, откованная из стали 45 в виде болта 0 70 мм с верхней головкой и отверстием под валик.

При сборке тележки на кронштейн остова ТЭД сверху в гнездо устанавливают резиновую и стальную шайбу. Затем с помощью крана или домкрата ТЭД поворачивается вверх на оси колесной пары на моторно-осевых подшипниках. При этом подвеска проходит через отверстия в верхней стальной и резиновой шайбах и в кронштейне. Затем снизу в гнездо кронштейна устанавливается нижняя резиновая и стальная шайбы, и на резьбу на конце подвески накручивается корончатая гайка М60 со шплинтом. При этом с помощью крана или домкрата обе резиновые шайбы сжимаются на 26 мм (в сумме) с усилием 3 тс. Таким образом, половина веса ТЭД (2,2 т) передается на кронштейн, через нижнюю резиновую—на стальную шайбу, затем на гайку и через резьбу М60 на подвеску и далее через валик на два кронштейна шкворневого бруса рамы тележки. От выпадания валик подвески стопорится двумя планками с торцов.

На случай обрыва подвески на остове ТЭД сверху отлиты два предохранительных кронштейна. К каждому из них двумя болтами крепятся угольники, которые с зазором 30+40 мм находятся над шкворневым брусом рамы тележки.

В отверстия для валиков в кронштейнах шкворневого бруса рамы тележки и в головке подвески запрессованы сменные втулки из марганцовистой стали.

Рис. 1.12. Подвешивание тягового двигателя: 1 — ось колесной пары; 2 — остов тягового двигателя: 3 — кронштейн остова ТЭД; 4 — гайка (М60); 5 — стальная шайба; 6 — резиновые шайбы; 7 — подвеска; 8 — валик подвески; 9 — коробка шаровой связи шкворня; 10 — предохранительный кронштейн; 11 — кожух зубчатой передачи; 12 — шестерня ТЭД; 13 — зубчатое колесо

Примечания. 1. Достоинства опорно-осевого подвешивания ТЭД: создает хорошие условия для работы зубчатой передачи, за счет постоянства межцентрового расстояния и параллельности осей якоря ТЭД и колесной пары; упрощается устройство самой зубчатой передачи, так как шестерни зубчатой передачи напрессовываются непосредственно на концы вала якоря ТЭД.

2. Недостатки опорно-осевого подвешивания ТЭД:

— увеличение неподрессоренного веса электровоза, который увеличивается на половину веса ТЭД на каждую колесную пару (до 6 т из 24 на каждую колесную пару). Из-за этого увеличивается взаимное воздействие колесных пар на путь и пути на колесные пары.

3. Основные неисправности моторно-осевых подшипников:

— ослабление болтов крепления шапок моторно-осевых подшипников;

— ослабление сливных пробок и течь масла по соединению пробки с шапкой;

— наличие крошек баббита при наблюдении через смотровые окна в кожухе средней части оси колесной пары;

— радиальный зазор между баббитом вкладышей и осью колесной пары более 2,5 мм (замеряется щупом из канавы через прорези в кожухе, закрывающем среднюю часть оси колесной пары);

— разность зазоров между шейками оси колесной пары и вкладышами мотор-но-осевых подшипников свыше 1 мм (вызывает одностороннюю просадку ТЭД и повышенный износ зубчатой передачи);

— разбег ТЭД вдоль оси колесной пары свыше 5 мм (является следствием износа буртов вкладышей моторно-осевых подшипников, что приводит к повышенному износу зубчатой передачи и иагреву боковых поверхностей зубчатых колес о стенки кожуха). Замеряется при снятых кожухах зубчатой передачи как сумма зазоров с двух сторон между буртом вкладыша моторно-осевого подшипника и торцом ступицы колесного центра.

4. Ревизия моторно-осевых подшипников:

— сливается смазка из шапок через два нижних отверстия с пробками;

— из шапок вынимаются шерстяные косы и промываются керосином. Порванные шерстяные нити заменяются. Косы пропитываются смазкой в течение суток;

— замеряется износ баббита вкладышей (т.е. радиальный зазор в моторноосевых подшипниках не должен превышать 2,5 мм);

— в шапки заправляются косы и заливается смазка под давлением.

5. Шапки моторно-осевых подшипников невзаимозаменяемы, так как растачивание горловин под них осуществляют одновременно с растачиванием подшипниковых щитов.

6. В узле упругого подвешивания недопустимо выпучивание резиновых шайб за пределы дисков.

Дата добавления: 2022-07-01; просмотров: 207; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!