Описание лабораторной установки

Сведения из теории

В химической, нефтеперерабатывающей, пищевой и других отраслях промышленности для разделения жидких гомогенных смесей на технически чистые продукты широко применяют ректификацию. Этот процесс основан на различной летучести составляющих смесь компонентов, т.е. на различии в температурах кипения компонентов при одинаковом давлении. Процесс ректификации осуществляют в противоточных аппаратах, называемых ректификационными колоннами. Наибольшее распространение в промышленности получили тарельчатые колонны с колпачковыми, ситчатыми, клапанными и другими типами тарелок. Несколько реже используются насадочные колонны с насадками различного типа.

Через ректификационную колонну противотоком – навстречу друг другу – проходят неравновесные по составу потоки пара и жидкости. Поток пара движется в колонне снизу вверх, а жидкость стекает сверху вниз. На каждой тарелке колонны пар и жидкость вступают в контакт. Вследствие отсутствия равновесия между жидкостью и паром на тарелке возникает процесс массообмена (обмен компонентами), в результате которого составы пара и жидкости изменяются, приближаясь к равновесным. Пар становится богаче наиболее летучим или низкокипящим компонентом (НКК), а жидкость – менее летучим или высококипящим компонентом (ВКК). Таким образом, при ректификации одновременно протекают два противоположных процесса: переход НКК из жидкой фазы в паровую и переход ВКК из паровой фазы в жидкую. В этом состоит принципиальное отличие процесса массообмена при ректификации по сравнению с другими массообменными процессами.

|

|

|

В конечном итоге пар, выходящий из верхней части колонны, представляет собой практически чистый НКК, который конденсируют в специальных конденсаторах – дефлегматорах. Часть конденсата возвращается обратно на орошение колонны и называется флегмой, а другая часть – дистиллят- отводится как готовый продукт или полупродукт для других производств.

Отношение количества флегмы к количеству дистиллята носит название флегмового числа и является одним из важнейших технологических параметров работы ректификационных установок.

Из нижней части колонны отводится сравнительно чистый ВКК, который также может служить конечным продуктом ректификации. Восходящий поток пара в колонне образуется за счет кипячения жидкости в обогреваемом кубе-испарителе.

Таким образом, в ректификационной колонне осуществляется непрерывный процесс разделения подаваемой в колонну исходной смеси на дистиллят и кубовый остаток. Концентрации получаемых продуктов разделения зависят от многих факторов, в том числе от числа тарелок, эффективности их работы, от величины флегмового числа и др.

|

|

|

В промышленности используют ректификационные установки непрерывного и периодического действия. В первом случае разделяемую жидкость непрерывно подают в среднюю часть колонны на так называемую «питающую» тарелку. В установках периодического действия весь объем разделяемой жидкости сразу загружается в куб перед пуском колонны в работу.

Наиболее наглядно процесс ректификации можно проследить на схеме тарельчатой колонны (рисунок 1).

Рисунок 1 - Схема массообмена на тарелке

На нижнюю тарелку поступает из куба пар состава (кмоль НКК / кмоль смеси), а сверху стекает смесь разделяемой смеси и флегмы.

На тарелке 1 жидкость содержит х1 (кмоль НКК / кмоль смеси) низкокипящего компонента. При соприкосновении этой жидкости с восходящим потоком пара состава уо происходит массообмен.

В результате из паровой фазы в жидкую поглощается преимущественно высококипящий компонент, а из жидкой фазы в паровую переходит преимущественно НКК. Содержание НКК в паре составит у1 , а в предельно возможном случае будет соответствовать равновесному составу у1*, причем у1* > у1 > х5.

|

|

|

Этот пар проходит через отверстия вышележащей тарелки 2 и контактирует с находящейся там жидкостью состава х2. На тарелке 2 аналогичным образом происходит массообмен с преимущественным поглощением из паровой фазы в жидкую ВКК и выделением из жидкой фазы в паровую НКК. В результате паровая фаза дополнительно обогатится НКК и будет иметь состав у2, а в предельно возможном случае будет соответствовать равновесному составу у2*, причем у2* > у2 > х2.

Жидкая фаза, последовательно перетекая с вышележащей тарелки на нижележащую, постепенно обедняется НКК.

При многократном повторении процессов испарения и конденсации, т.е. при соответствующем числе тарелок можно получить вверху колонны практически чистый НКК, а внизу колонны – остаток жидкости в виде высококипящего компонента.

Теоретически каждая тарелка колонны представляет собой ступень изменения концентрации. Состав пара при выходе с такой тарелки соответствует равновесному составу жидкости при входе ее на ту же тарелку. Следовательно, теоретически число тарелок равно числу ступеней изменения концентрации для каждого случая ректификации.

|

|

|

Тарелка, на которой жидкость полностью перемешена и достигается состояние равновесия массообменных процессов, носит название теоретической тарелки. Коэффициент полезного действия теоретической тарелки принимается равным 100 %.

Практически пар на тарелке не успевает достичь равновесного состояния, поэтому число требуемых реальных тарелок всегда будет больше теоретического числа ступеней изменения концентраций.

В основе теории процесса ректификации лежат результаты исследований соотношения между составами жидкости и пара при равновесных состояниях. Эти соотношения наиболее просты и понятны в случае так называемых идеальных растворов, компоненты которых растворяются друг в друге без каких-либо химических взаимодействий.

Идеальные растворы подчиняются закону межфазного равновесия Рауля:

ра* = Ра× х, (1)

рв* = Рв(1 – х) , (2)

где ра* - парциальное давление низкокипящего компонента А в парогазовой смеси над жидкостью в условиях равновесия;

Ра - давление насыщенного пара чистого компонента А, являющееся однозначной функцией температуры;

рв* - парциальное давление высококипящего компонента В в парогазовой смеси над жидкой смесью в условиях равновесия;

Рв – давление насыщенного пара чистого компонента В, являющееся однозначной функцией температуры;

х – мольная доля низкокипящего компонента А в жидкости, кмоль А / кмоль смеси.

Общее давление паров (П) над жидкостью равно сумме парциальных давлений компонентов:

П = ра* + рв* = Рв + (Ра – Рв) х. (3)

Согласно уравнениям Клайперона и Дальтона парциальное давление компонента ра*= П×уа, тогда

Уа = ра* / П , (4)

где уа – мольная доля компонента А в парогазовой смеси.

Подставляя значение ра* из уравнения (1), получаем:

(5)

(5)

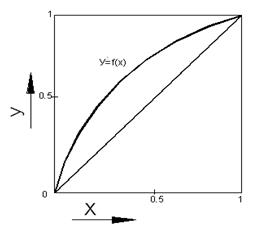

Для анализа процессов ректификации удобно пользоваться диаграммой у – х (рисунок 14), выражающей зависимость между равновесными составами у* и х . Эта зависимость у* = f(х) отвечает уравнению (5). Кроме линии равновесия на у – х диаграмме строится вспомогательная диагональ.

Значение х может быть определено из уравнения (3):

(6)

(6)

Зная мольную массу НКК в жидкости (Х), по диаграмме представленной на рисунке 2 можно легко определить соответствующее ему равновесное значение у* (мольную долю НКК в паре) и наоборот.

Рисунок 2 - Равновесная диаграмма

У – Х для бинарной смеси

На тарелке, согласно правилу Трутона, из жидкости испаряется столько же молей НКК, сколько сконденсируется молей ВКК (вследствие примерного равенства мольных теплот испарения НКК и ВКК). Следовательно, общие молярные потоки пара и жидкости по высоте колонны остаются постоянными.

Это постоянство молярных потоков позволяет установить простую зависимость между составами пара и жидкости в любом произвольно взятом горизонтальном сечении ректификационной колонны.

Материальный баланс по НКК для всей части колонны, расположенной выше точки ввода жидкой исходной смеси, запишется:

Gv × у = GR × х + GД × хД , (7)

где GV - количество паров, поднимающихся в колонне снизу вверх, кмоль / c;

GR - количество флегмы, стекающей в колонне сверху вниз, кмоль / c;

GД - количество дистиллята, отводимого из верхней части колонны, кмоль /с;

у - мольная доля НКК в паре;

х - мольная доля НКК в стекающей в колонне флегме;

хД - мольная доля НКК в дистилляте.

Из выражения (8) следует, что для любого поперечного сечения колонны периодического действия мольная доля НКК в паре может быть определена из следующей зависимости:

(8)

(8)

Это выражение представляет собой зависимость между действительными (неравновесными) составами контактирующих пара и жидкости в любых межтарельчатых сечениях колонны периодического действия.

Поскольку GV и GR для всех сечений постоянны, уравнение (8) является уравнением прямой линии, которую обычно называют рабочей линией.

Зная GR / GV , GД / GV и хД , рабочую линию довольно легко построить. Особенно легко строится она в случае, когда колонна работает «сама на себя».

В этом случае GД = 0, GV = GR и уравнение рабочей линии принимает вид У = Х.

Следовательно, рабочая линия в этом случае изображается биссектрисой координатного угла УОХ. Пользуясь кривой равновесия и уравнением рабочей линии, можно шаг за шагом определить равновесные составы жидкости и пара по всей высоте колонны и в результате этого определить минимальное число тарелок, необходимое для той или иной заданной степени разделения исходной жидкости.

Очень просто и наглядно решается эта задача графическим методом с помощью У – Х диаграммы. Примерный вид такой диаграммы, построенной для колонны непрерывного действия в случае ее работы «сама на себя», то есть без выдачи дистиллята, представлен на рисунке 3.

Кривая 1 является кривой равновесия и строится по уравнению (5) или по опытным данным. Прямая 2 (диагональ диаграммы) представляет собой рабочую линию. Допустим, что на этой диаграмме хw является заданным составом жидкости в кубе, а хд – требуемый состав дистиллята. Проведем сечение С1 - С1 (рисунок 1) под тарелкой 1 и определим в этом сечении состав х1 жидкости, стекающей в куб. Этот состав можно найти, решая уравнение рабочей линии, или по у - х диаграмме (рисунок 3).

Рисунок 3 - Равновесная диаграмма У – Х и рабочие

линии колонны непрерывного действия

Для этого достаточно провести из конца ординаты Уw горизонталь до пересечения в точке а1 с рабочей линией. Абсцисса х1 этой точки и будет представлять собой состав жидкости на тарелке 1, если допустить, что жидкость на ней полностью перемешена, т.е. состав ее во всех точках данной тарелки один и тот же.

Зная состав жидкости на тарелке 1, легко найти равновесный состав пара, выходящего после контакта с этой жидкостью, т.е. в сечении С2 - С2 . Очевидно, он изобразится на диаграмме ординатой У1, соответствующей абсциссе Х1 .

Состав жидкости в сечении С2 - С2, а следовательно, и состав жидкости на тарелке 2 колонны опять находим по уравнению рабочей линии, т.е. проводим из концов ординаты У1 новую горизонталь до пересечения с рабочей линией, Абсцисса Х2 точки пересечения а2 и будет представлять состав жидкости на тарелке 2. Для определения необходимого числа тарелок такое построение, очевидно, следует продолжить до тех пор, пока не дойдем до тарелки, состав жидкости с которой окажется равным или несколько большим заданному составу Хд.

В результате этого построения на диаграмме получается ступенчатая линия (лестница), число ступенек этой линии и будет представлять необходимое число тарелок. Таким образом определяется число теоретических тарелок nт, поскольку при его определении предполагалось существование на каждой тарелке равновесия между паром и жидкостью.

В действительности же в любой работающей колонне этого равновесия не бывает, так как продолжительность контакта между паром и жидкостью на тарелке очень мала, в то время как процесс обмена компонентами (как всякий диффузионный процесс) протекает с некоторой конечной скоростью. По этой причине действительные составы пара на тарелке оказываются меньше теоретических (равновесных) и, следовательно, действительное число тарелок

nд , которое может обеспечить заданную степень разделения жидкой исходной смеси, должно быть больше теоретического. Соотношение между ними

nт / nд = h

обычно определяется как средний коэффициент полезного действия тарелок.

Ряд теоретических соображений и многочисленные данные практических наблюдений показывают, что КПД тарелок колонны зависит от целого ряда факторов, количественно учесть которые не представляет возможным; поэтому величину его приходится определять в каждом отдельном случае опытным путем, что и является задачей настоящей работы.

Описание лабораторной установки

Установка состоит из тарельчатой колонны внутренним диаметром 95 мм и числом тарелок, равным 9, смонтированной на кубе 2 (рисунок 4).

Куб колонны имеет теплоизолированный корпус, снабженный пробоотборным краном 1 и устройством для возврата пробы кубовой жидкости. Для контроля количества кубовой жидкости служит уровнемер.

Нагрев раствора осуществляется электроподогревателем мощностью 4 кВт. Величина мощности нагрева регулируется автоматически ПИД-регулятором ТРМ-101, связанным с электронным преобразователем давления (АИР-20/М2/ДИ), установленным в кубе колонны.

В качестве дефлегматором 9 служит пластинчатый теплообменник, расположенный над колонной. Охлаждение дефлегматора проводится водопроводной водой, расход которой контролируется ротаметром 5.

Рисунок 4 - Схема лабораторной установки:

1– пробоотборный кран; 2 – куб колонны; 3 – ротаметр на линии флегмы;

3’ – ротаметр на линии дистиллята; 4 –вентиль на линии дистиллята;

4’ – вентиль на линии подачи воды; 5 – ротаметр РС-5; 6 – тарельчатая колонна; 7 – стеклянная трубка для спиртомера; 8 – термометры сопротивления ТСМ (50М); 9 –дефлегматор пластинчатый; 10 – электрический щит управления

Дистиллят, образующийся в дефлегматоре 9, сначала поступает в ротаметр флегмы 3, а оттуда через стеклянную трубку, в которую помещен спиртомер, возвращается в виде флегмы на орошение колонны. Такой режим работы колонны, когда весь дистиллят возвращается на орошение колонны без отбора готового продукта, называется «работой на себя». Он часто используется в лабораторной практике для исследовательских целей.

В промышленной практике часть дистиллята отбирается в качестве готового продукта. Для моделирования такого режима работы колонны на линии дистиллята установлен вентиль 4, с помощью которого имеется возможность отбирать определенную части дистиллята в качестве готового продукта. Количество этого дистиллята также замеряется ротаметром дистиллята 3’. Для исключения прямого контакта с обслуживающим персоналом этот дистиллят направляется сразу в куб колонны.

Таким образом, моделируется промышленный процесс непрерывный ректификации в которой вся колонна используется только для концентрирования (укрепления) разделяемой смеси. При таком варианте использования колонны на У – Х диаграмме имеется только одна рабочая линия.

Таким образом, моделируется промышленный процесс непрерывный ректификации в которой вся колонна используется только для концентрирования (укрепления) разделяемой смеси. При таком варианте использования колонны на У – Х диаграмме имеется только одна рабочая линия.

Таким образом, моделируется промышленный процесс непрерывный ректификации в которой вся колонна используется только для концентрирования (укрепления) разделяемой смеси. При таком варианте использования колонны на У – Х диаграмме имеется только одна рабочая линия.

Для непрерывного измерения температуры используются термосопротивления 8 (охлаждающей воды на входе и выходе из дефлегматора, а также в кубе колонны, нижней, средней и верхней части колонны) и вторичные приборы ТРМ 200.

Концентрацию образующегося в результате ректификации спирта непрерывно контролируется спиртомером, вмонтированного в трубопровод дистиллята.

Характеристики ректификационной колонны прилагаются на рабочем месте.

Методика проведения работы

Исследуемым раствором является разбавленный водный раствор этилового спирта с концентрацией 1,5 – 5 об. %.

Опыты могут проводиться в двух вариантах:

w при непрерывной работе колонны в режиме «сама на себя», то есть с полным возвратом образующегося дистиллята в верхнюю часть колонны в виде флегмы;

w при непрерывной работе колонны с отбором части дистиллята и непрерывным возвратом ее в куб колонны.

В последнем случае моделируется непрерывная работа промышленных колонн, в которых производится концентрирование исходная смеси.

Порядок проведения опытов следующий:

А. Первый вариант работы колонны («на себя»):

1. Проверить уровень жидкости в кубе колонны и отобрать пробу кубовой жидкости через пробоотборный кран 1 в специальную емкость для определения концентрации спирта.

2. Подать воду на охлаждение дефлегматора (около 30…50 делений ротаметра).

3. Вентиль на линии возврата дистиллята в куб колонны закрыть.

4. Включить в сеть подогреватель куба (с разрешения преподавателя).

5. Задать на регуляторе давления (на щите ТРМ 101) величину давления в кубе, указанную преподавателем.

6. C момента появления дистиллята следить за постоянством давления в кубе колонны. В случае «захлебывания» колонны, которое проявляется в появлении брызг дистиллята в линии подачи паров из верха колонны в дефлегматор, необходимо немедленно сообщить об этом преподавателю.

7. Поддерживать постоянной температуру дистиллята, которая возвращается в виде флегмы вверх колонны. Это достигается изменением расхода воды в дефлегматор. Температура флегмы должна поддерживаться в пределах 18…22 0С.

8. При помощи ротаметра флегмы 3 и спиртомера, помещенного внутрь трубки 7, постоянно контролировать расход и концентрацию спирта во флегме. Примерно через 20…30 минут работы колонны «на себя» расход флегмы стабилизируется на определенном уровне, а концентрация спирта достигнет своего максимального значения.

9. После установления в аппарате стационарного режима записать следующие данные:

- производительность колонны по флегме;

- температуру и концентрацию флегмы;

- температуры в кубе колонны, низа колонны, средней части и верха колонны;

- давление в кубе колонны;

- расход и температуру охлаждающей воды до и после дефлегматора.

10. Выключить нагрев колонны и через 10-15 мин после этого прекратить подачу охлаждающей воды в дефлегматор.

15. Сообщить преподавателю об окончании опыта.

Результаты опытов занести в таблицу 1

Таблица 1 – Результаты опытов по первому варианту

| Название работы: | «Испытание ректификационной колонны» | |||||||

| Дата выполнения работы: |

| |||||||

| Ф.И.О. |

| |||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

| А. Первый вариант работы колонны («на себя»): | ||||||||

| Полученные данные | Величина | Размерность | ||||||

| w производительность колонны по флегме | ||||||||

| w давление в кубе колонны | ||||||||

| w расход охлаждающей воды в дефлегматоре | ||||||||

| w температура охлаждающей воды до | ||||||||

| Температура, 0С | Концентрация спирта, | |||||||

| кубовой | пара на выходе из колонны | флегмы на выходе из дефлегматора | флегмы | кубовой жидкости | ||||

|

|

|

| ||||||

Б. Второй вариант работы колонны с выдачей дистиллята:

После выхода колонны на устойчивый режим работы (смотри п. 9) осторожно при помощи вентиля 4 и ротаметра 3’ устанавливают определенный расход дистиллята, который по трубопроводу направляется в куб колонны 2. Величину расхода определяет преподаватель. После 20 – 30 мин работы устанавливается устойчивый режим работы.

После этого записываются следующие данные:

- производительность колонны по флегме;

- производительность колонны по дистилляту;

- флегмовое число, как отношение производительности по флегме к производительности по дистилляту;

- температуру и концентрацию флегмы и дистиллята;

- температуры в кубе колонны, низа колонны, средней части и верха колонны;

- давление в кубе колонны;

- расход и температуру охлаждающей воды до и после дефлегматора.

Выключить нагрев колонны и через 10-15 мин после этого прекратить подачу охлаждающей воды в дефлегматор.

Результаты опытов занести в таблицу 2.

Таблица 2 – Результаты опытов по второму варианту

| Название работы: | «Испытание ректификационной колонны» | ||||||||

| Дата выполнения работы: |

| ||||||||

| Ф.И.О. |

| ||||||||

|

| |||||||||

|

| |||||||||

|

| |||||||||

| Б. Второй вариант работы колонны с выдачей дистиллята: | |||||||||

| Полученные данные | Величина | Размерность | |||||||

| w производительность колонны по флегме | |||||||||

| w производительность колонны по дистилляту | |||||||||

| w флегмовое число (отношение производительности по флегме к производительности по дистилляту) | |||||||||

| w давление в кубе колонны | |||||||||

| w расход охлаждающей воды в дефлегматоре | |||||||||

| w температура охлаждающей воды до | |||||||||

| Температура, 0С | Концентрация спирта, | ||||||||

| кубовой | пара на выходе из колонны | флегмы на выходе из дефлегматора | флегмы | дистиллята | |||||

|

|

|

Мы поможем в написании ваших работ! | |||||||