Теперь начнем изучать сами критерии.

Надёжность

ГОСТ 27.003-90

Надёжность объектов интуитивно связывают с недопустимостью отказов в работе. Иначе говоря, надёжность объекта заключается в отсутствии непредвиденных недопустимых изменений его качества на стадии эксплуатации (при его использовании, обслуживании, хранении, транспортировании).

Для количественной оценки надёжности используют

единичные показатели надёжности (характеризуют только одно свойство надёжности) и

комплексные показатели надёжности (характеризуют несколько свойств надёжности в определённом интервале времени).

Основные определения

· Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки[1].

· Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путём технического обслуживания и ремонта[1].

· Долговечность — свойство объекта непрерывно сохранять работоспособность от начала эксплуатации до наступления предельного состояния, то есть такого состояния, когда объект изымается из эксплуатации.

· Сохраняемость — свойство объекта сохранять работоспособность в течение всего периода хранения и транспортировки.

· Живучесть — свойство объекта сохранять работоспособность при отказе отдельных функциональных узлов.

· Достоверность – свойство предоставлять полную и точную информацию.

|

|

|

· Отказ — событие, заключающееся в полной или частичной утрате работоспособности.

· Сбой — самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора[2].

· Наработка на отказ — величина, (время или объём работы) принятая для измерения продолжительности безотказной работы аппаратуры[3].

· Ресурс — расчетный запас времени наработки изделия от начала эксплуатации до наступления предельного состояния.

· Срок службы — календарная продолжительность от начала эксплуатации до наступления предельного состояния, в течение которого изготовитель обязан обеспечивать работоспособное состояние изделия.

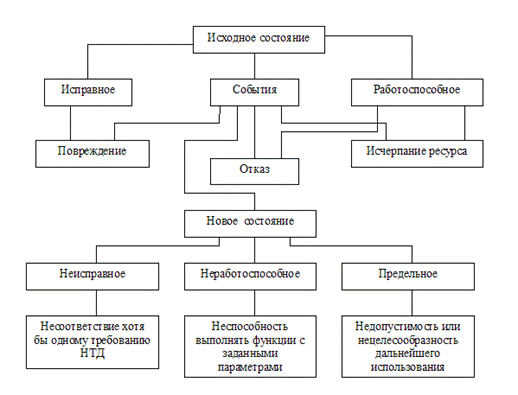

Для понимания смысла критериев надежности необходимо определить основные состояния работоспособности изделия.

Ремонтируемое изделие – это изделие, ремонт которого возможен и предусмотрен нормативно-технической и (или) проектно-конструкторской документациями.

Неремонтируемое изделие – это изделие, ремонт которого невозможен или не предусмотрен нормативно-технической, проектно-конструкторской и эксплуатационно-ремонтной документациями.

Большинство изделий машиностроения относятся к ремонтируемым. К неремонтируемым могут быть отнесены, например, подшипники, шпонки, шестерни, ремни, рукава высокого давления, манжеты, уплотнения и другие изделия машиностроения.

|

|

|

Предельное состояние – состояние изделия, при котором его дальнейшая эксплуатация недопустима по требованиям безопасности или нецелесообразна по экономическим причинам, либо когда восстановление его работоспособного состояния невозможно или нецелесообразно из-за неустранимого снижения эффективности. Предельное состояние наступает в результате исчерпания ресурса или в аварийной ситуации.

Сохраняемость – свойство изделий непрерывно сохранять значения установленных показателей его качества в заданных пределах в течение длительного хранения и транспортирования.

Срок сохраняемости – календарная продолжительность хранения и (или) транспортирования изделия в заданных условиях, в течение и после которых сохраняются исправность в пределах, установленных нормативно-технической документацией на данный объект.

Долговечность – свойство изделия сохранять во времени работоспособность, с необходимыми перерывами для технического обслуживания и ремонта, до его предельного состояния, оговоренного технической документацией.

|

|

|

Долговечность определяется интенсивностью и продолжительностью действия всех факторов функционирования изделия, их постоянными изменениями в допустимых пределах на протяжении всего срока службы.

Долговечность обусловлена наступлением таких событий, как повреждение или отказ.

Теперь начнем изучать сами критерии.

Повреждение –событие, заключающееся в нарушении исправности изделия, переход из исправного состояния в неисправное в результате воздействия извне.

Не обязательно повреждение приводит к неработоспособности, и зависит ли от него долговечность?

Отказ – событие, в результате которого полная или частичная утрата работоспособности изделия. Отказы классифицируют по причинам возникновения, по характеру возникновения и по характеру проявления, а также по возможности и сложности устранения.

Причинами возникновения отказов могут быть:

конструктивные ошибки и недостатки: недостаточная прочность отдельных элементов или конструкции; неудачная компоновка узлов; нетехнологичность конструкции, относящаяся к выполнению заготовок, механической и термической обработке, сборке и разборке; недостаточная защищенность конструкции от попадания влаги, пыли, от разогрева; назначение материала, не соответствующего условиям работы отдельных деталей; неудобство обслуживания и др.;

|

|

|

производственные недостатки в изготовлении – скрытые дефекты (раковины, рыхлости, мелкие трещины, инородные включения, неоднородность материала ); некондиционные материалы; нарушения технологии изготовления и сборки и др, ;

неправильная эксплуатация и техническое обслуживание- невыполнение эксплуатационных инструкций, несоблюдение правил технического обслуживания из-за низкой квалификации обслуживающего персонала; неисправности вспомогательных механизмов и т.д.;

некачественный ремонт – несоответствие материала, технологии процесса (методов, режимов, точности и качества обработки ) первоначальным техническим условиям, плохой контроль за проведением ремонта.

внешние факторы - повышенная или низкая температура, повышенная влажность, повышенное или пониженное атмосферное давление, загрязненность воздуха и др.;

По характеру возникновения отказы могут быть:

- внезапными, которые заранее предусмотреть бывает нельзя;

- постепенными, когда приводящие к отказу условия, накапливаются постепенно ( износ, перегрев, усталостные явления, старение, деформации );

- периодическими, повторяющимися через некоторые промежутки времени по мере накопления условий, приводящих к отказу; после восстановления нормальных условий (температура, давление и др. ) система самовосстанавливается и продолжает функционировать.

Проявления отказов могут быть явными, скрытыми, независимыми и зависимыми.

Независимым отказом называется такой, который не вызван отказом других элементов системы.

Зависимым отказом является отказ какого-либо элемента системы, произошедший в результате отказа других ее элементов.

Случайным или явно закономерным.

В теории надежности отказ обычно рассматривается как событие независимое, случайное.

По сложности устранения различают отказы: устраняемые в порядке технического обслуживания? и устраняемые при мелком, среднем и капитальном ремонте. В зависимости от места устранения различают отказы, устраняемые в эксплуатационных условиях и устраняемые в стационарных условиях.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течение заданного времени или наработки в определённых условиях эксплуатации.

Срок службы - календарная продолжительность эксплуатации изделий или ее возобновления после ремонта от начала ее применения до наступления предельного состояния.

Наработка -продолжительность (измеряемая, например, в часах или циклах) или объем работы изделия (измеряемый, например, в тоннах, километрах, кубометрах и т. п. единицах ).

Ресурс–расчетная суммарная наработка изделия от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Наработка и технический ресурс являются основным мерилом долговечности, так как долговечность характеризует продолжительность работы изделий по суммарной наработке, прерываемой периодами для восстановления его работоспособности в плановых и неплановых ремонтах и техническом обслуживании.

Надёжность как показатель работоспособности, постоянно изменяется в процессе эксплуатации технического изделия и при этом характеризует его состояние. Схема изменения состояний эксплуатируемого изделия приведена на рис. 7

Рис.7.1. Схема состояния изделия.

Для количественной характеристики каждого из свойств надёжности изделия служат такие единичные показатели, как наработка до отказа и на отказ, наработка между отказами, ресурс, срок службы, срок сохраняемости, время восстановления. Значения этих величин получают по данным испытаний или эксплуатации.

Комплексные показатели надёжности, такие как коэффициент готовности, коэффициент технического использования и коэффициент оперативной готовности, вычисляются по данным единичных показателей. Номенклатура показателей надёжности приведена в табл. 7. Оставим наиболее важные для нас.

Таблица7. Показатели надежности

| Свойство надёжности | Показатель | Обозна-чение |

| Единичные показатели | ||

| Безотказность | Вероятность безотказной работы Средняя наработка на отказ Средняя наработка между отказами Интенсивность отказов | P(t) TсрT0 T λ(t) λ1(t) ω(t) Q(t) |

| Долговечность | Установленный ресурс Назначенный срок службы Установленный срок службы | Tр TртTр.н.Tн.у. TслTслγTсл.н.Tсл.у |

| Ремонтопригодность | Среднее время восстановления Вероятность восстановления Коэффициент ремонтосложности | T P R |

| Сохраняемость | Средний срок сохраняемости Назначенный срок хранения | Tс TсуTс.н.Tс.у. |

| Комплексные показатели | ||

| Комбинация свойств | Коэффициент надёжности Коэффициент технического использования | Kг Kо.г.Kт.и. |

По способу получения численных значений различают показатели: расчётные; экспериментальные, определяемые по данным испытаний; эксплуатационные (получаемые при эксплуатации); экстраполированные (найденные на основании расчётов, испытаний и (или) эксплуатационных данных путём экстраполирования на другую продолжительность эксплуатации или другие условия эксплуатации).

Многие характеристики надёжности изделия отображают случайные события, связанные с непредусмотренными отказами при его эксплуатации. Поэтому соответствующие численные характеристики надежности имеют вероятную сущность, а это значит, что основаны статистике и математической теории вероятностей.

По целям использования показатели надёжности подразделяют на нормируемые и оценочные.

Нормируемым значением показателя надёжности является то значение, которое регламентировано (задано) нормативно-технической и (или) проектно-конструкторской документацией.

Оценочным является фактическое значение показателя надёжности опытных образцов или серийной продукции, получаемое по результатам испытаний или эксплуатации.

Итак, надёжность любых технических изделий (в том числе, и машин) количественно может оцениваться набором показателей безотказности функционирования (работы), долговечности, ремонтопригодности и сохраняемости.

Для оценки безотказности изделий используют следующие показатели:

P(t) – вероятность безотказной работы за время t;

Q(t) – вероятность отказа;

Tср – средняя наработка до первого отказа (или среднее время безотказной работы);

Tо – средняя наработка на отказ;

T – средняя наработка между отказами;

λ(t) – интенсивность отказов;

ω(t) – средняя частота отказов.

Могут использоваться также и другие критерии, оценивающие тот или иной фактор в зависимости от особых условий работы изделия.

Показатели безотказности могут вводиться как по отношению ко всем возможным отказам изделия, так и по отношению к какому-либо одному типу отказа.

Очевидно, что изделие работает безотказно, если оно при этом сохранят свои рабочие параметры в установленных пределах в течение рассматриваемого промежутка времени t.

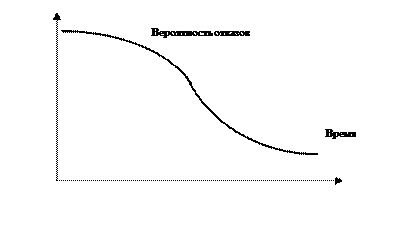

Вероятность безотказной работы – это статистический и относительный показатель сохранения работоспособности однотипных изделий серийного производства, выражающий вероятность того, что в пределе заданной наработки отказ изделий не наступает.

Вероятность безотказной работы является одной из наиболее значимых характеристик надёжности изделия, так как она охватывает все факторы влияющие на надёжность.

Рис.7.2.Типичное изменение вероятности безотказной работы изделия во времени.

Относительная безотказность P(t), определенная на основе экспериментальных данных, служит отправной характеристикой при проектировании новой аналогичной техники с повышенной надежностью.

При проектировании методом расчета оценивают возможное значение P(t) будущего изделия. Повышается P(t) от использования более надежных деталей и элементов (блоков, частей), от повышения надежности методов работы техники, от оптимизации структурных схем изделий, а также от использования более эффективных технологий изготовления новых образцов техники.

Средняя наработка до отказа Расчет среднестатистического времени наработки до отказа ( или среднего времени безотказной работы ) по результатам наблюдений определяют по формуле:

где N – число элементов или изделий, подвергнутых наблюдениям или испытаниям; t – время безотказной работы i-го элемента (изделия).

Средняя наработка на отказ –это отношение наработки восстанавливаемого изделия к математическому ожиданию числа его отказов в течение этой наработки.

Статистическую оценку среднего значения наработки на отказ вычисляют как отношение суммарной наработки за рассматриваемый период испытаний или эксплуатации изделий к суммарному числу отказов этих изделий за тот же период времени:

Интенсивность отказов λ

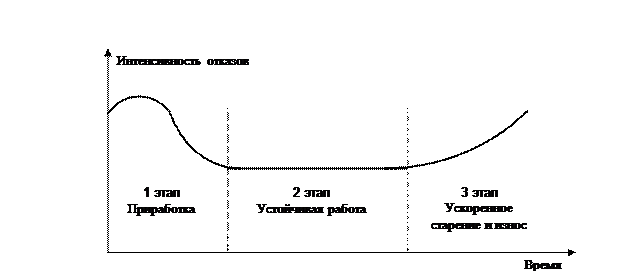

Интенсивность отказовλ(t) показывает, какая часть изделий становится неисправной за единицу времени работы по отношению к среднему числу исправно работающих изделий. Интенсивность отказов используется в качестве одного из основных критериев при оценке надежности изделий. На рис. 7.3. показано характерное изменение интенсивности отказов во времени для большинства промышленных изделий.

Рис. 7.3. Изменение интенсивности отказов во времени эксплуатации

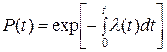

Вероятность безотказной работы, выраженная через интенсивность отказов, имеет вид:

Это уравнение является одним из основных в теории и практике расчетов показатели надежности.

Показатели безотказности в зависимости от целей управления качеством определяют на различных стадиях работы технического изделия. Например, наработку на отказ в период приработки изделия определяют для выявления ранних отказов с целью принятия необходимых мер по совершенствованию конструкции и технологии изготовления, исключающих причины появления ранних отказов серийно изготавливаемых изделий.

Во время производства техники показатели ее безотказности определяют через определенные промежутки времени, для контроля их нормируемых значений. На стадии эксплуатации оценивают безотказность с целью прогнозирования ее на интересующее время эксплуатации.

Дата добавления: 2022-06-11; просмотров: 119; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!