Проектировочный расчёт передачи

Выбор материалов и термообработки зубчатых колёс

Принимаем для изготовления шестерни сталь 40Х, колеса – сталь 40 с термообработкой по варианту II (табл.1.2). По табл. 1.1 назначаем твёрдость зубчатых колёс: шестерни (У + ТВЧ) твёрдость сердцевины 300 НВ, твёрдость поверхности 50 HRC; колеса (У) твёрдость сердцевины и поверхности 260 НВ. Предполагаем, что заготовкой для колеса и шестерни будет поковка.

Выбор коэффициента рабочей ширины зубчатого венца передачи

Так как твёрдость одного из сопряжённых зубьев менее 350 НВ, а так же при симметричном расположении зубчатых колёс передачи относительно опор вала и малом расстоянии между опорами, рекомендуется назначать ψbd 0,8…1,4. Назначаем ψbd=0,8.

Выбор угла наклона зубьев

Согласно исходным данным, имеем прямозубую передачу. В таком случае угол наклона зуба β=0.

Определение допускаемых напряжений

Допускаемые контактные напряжения

Предел контактной выносливости поверхностей зубьев σн lim и коэффициент безопасности Sн определяем по табл.1.3. Расчёт ведём по средней твёрдости:

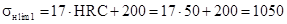

для шестерни:

МПа;

МПа;  ;

;

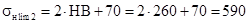

для колеса:

МПа;

МПа;  .

.

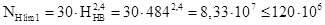

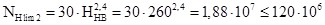

Базовое число циклов перемен напряжений, соответствующее пределу выносливости:

для шестерни:  ;

;

для колеса:  .

.

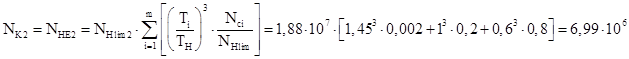

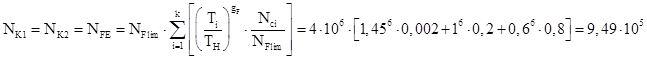

Число циклов перемен напряжений в соответствии с заданным сроком службы при нагрузке, изменяющейся по ступенчатой циклограмме:

|

|

|

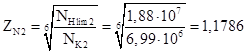

Коэффициент долговечности при  :

:

для шестерни:  ,

,

для колеса:  .

.

Предполагая шероховатость сопряжённых поверхностей зубьев Rа в пределах от 2,5 до 1,25, принимаем значение коэффициента шероховатости ZR=0,95. На этом этапе проектирования принимаем значение коэффициента, учитывающего окружную скорость передачи, ZV=1.

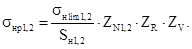

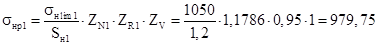

Тогда допускаемые контактные напряжения:

для шестерни:

МПа;

МПа;

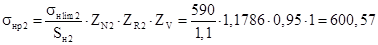

для колеса:

МПа.

МПа.

В качестве допускаемого контактного напряжения прямозубой передачи принимаем меньшее значение:  МПа.

МПа.

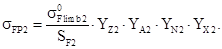

Допускаемые напряжения изгиба зубьев

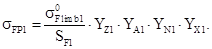

Для шестерни:

По табл. 1.4 предел выносливости зубьев при изгибе  МПа, коэффициент запаса прочности

МПа, коэффициент запаса прочности  . Для поковки коэффициент

. Для поковки коэффициент  . При одностороннем нагружении передачи

. При одностороннем нагружении передачи  . Коэффициент, учитывающий размеры зубчатого колеса, на этом этапе проектирования

. Коэффициент, учитывающий размеры зубчатого колеса, на этом этапе проектирования  .

.

Коэффициент долговечности:

при

при  .

.

При модуле до 6 мм включительно при нагреве ТВЧ зубья прогреваются насквозь. Поэтому можно считать однородной структуру материала шестерни и колеса и  .

.

.

.

.

.

МПа.

МПа.

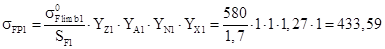

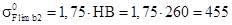

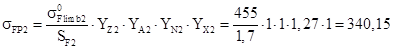

Для колеса:

По табл. 1.4 предел выносливости зубьев при изгибе  МПа, коэффициент запаса прочности

МПа, коэффициент запаса прочности  . Для поковки коэффициент

. Для поковки коэффициент  . При одностороннем нагружении передачи

. При одностороннем нагружении передачи  . Коэффициент, учитывающий размеры зубчатого колеса, на этом этапе проектирования

. Коэффициент, учитывающий размеры зубчатого колеса, на этом этапе проектирования  .

.

|

|

|

МПа.

МПа.

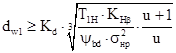

Проектировочный расчёт передачи

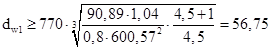

5.1. Начальный диаметр шестерни, мм:

,

,

где  для прямозубых передач – вспомогательный коэффициент;

для прямозубых передач – вспомогательный коэффициент;

– исходная расчётная нагрузка, в качестве которой принимается наибольший из действующих на шестерню вращающий момент, Н·м;

– исходная расчётная нагрузка, в качестве которой принимается наибольший из действующих на шестерню вращающий момент, Н·м;

– коэффициент, учитывающий распределение нагрузки по ширине венца, по графикам рис.1.3 (кривая 6) при

– коэффициент, учитывающий распределение нагрузки по ширине венца, по графикам рис.1.3 (кривая 6) при  ;

;

– передаточное отношение.

– передаточное отношение.

мм.

мм.

Дата добавления: 2022-06-11; просмотров: 25; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!