Динамическое гашение колебаний.

ЛЕКЦИЯ № 7

Тема: «Классификация способов и этапов виброзащиты человека. Резонансные свойства объектов»

Вибродемпфирование

Вибродемпфирование – гашение колебаний путем превращения энергии механических колебаний в тепловую энергию.

Вибродемпфирование осуществляется:

1. Использованием материалов с большим внутренним трением;

2. Использованием покрытий с большим внутренним трением;

3. Применением поверхностного трения;

Увеличение потерь энергии вибрации в системе может производиться: использованием, в качестве конструкционных, материалов с большим трением, нанесением на вибрирующие поверхности слоя упруго-вязких материалов, обладающих большими потерями на внутреннее трение, применением поверхностного трения. Эффективность вибродемпфирования в этом случае определяется коэффициентом затухания материала h. Значение h для чугунов и сталей, применяемых в машиностроении, невелико и составляет 0,001 – 0,01. Как следствие этого, уровни вибрации большинства конструкций в машиностроении достаточно велики, поэтому они обладают хорошей вибропроводностью. Цветные металлы имеют большее внутреннее трение. Коэффициент затухания лежит в пределах от 0,01 до 0,1. h для металлов в целом зависит не только от состава, но и от закалки, поверхностного трения, температуры и других факторов. С точки зрения снижения вибрации более предпочтительным является использование в качестве конструкционных материалов пластмасс (h»0,1-0,3), дерева (h»0,1-0,2), резины (h»0,2-0,6). В случае невозможности применения этих материалов для снижения вибрации используют демпфирующие покрытия, действие которых основано на переводе колебательной энергии в тепловую при деформации покрытия. Мягкие покрытия работают лучше на больших частотах, жесткие – на малых. Хорошо демпфируют вибрацию смазочные материалы. Слой смазки между двумя сочлененными элементами устраняет возможность непосредственного их контакта и, следовательно, появления микросоударений, которые могут быть причиной возбуждения вибрации.

|

|

|

Принцип вибродемпфирования лежит в основе конструкции специальных устройств, использующихся для снижения колебаний в различных системах. Такие устройства называются демпферами. Используют они обычно либо поверхностное трение – фрикционные демпферы, либо гидродинамическое - гидродемпферы.

Фрикционные демпферы часто используют для гашения крутильных колебаний. Конструкция такого устройства показана на рис. 10. Подвижный элемент такого устройства соединяется с колеблющимся механизмом. Возникающее на границе подвижного и неподвижного элементов трение приводит к переводу части механической энергии колебаний в тепловую. Недостатком такого демпфера является износ трущихся поверхностей. Более износостойкими являются гидравлические демпферы. Схема простейшего из них показана на рисунке 11. При движении штока с поршнем, соединенного с вибрирующей системой, внутри цилиндра заполненного жидкостью происходит перетекание этой жидкости из верхней части в нижнюю через отверстия в поршне или по специальным обводным каналам. Вследствие наличия гидравлического трения происходит потеря механической энергии колебаний.

|

|

|

Рис.10 Фрикционный демпфер.

Рис.11. Схема гидравлического демпфера.

Виброизоляция.

Действие виброизоляции сводится к ослаблению связей между источником вибрации и объектом виброзащиты, при этом уменьшаются передающиеся динамические воздействия. Однако, ослабление связей может сопровождаться возникновением некоторых нежелательных явлений: увеличением амплитуды колебаний и статических смещений, увеличением габаритов системы.

Эффективность виброизоляции определяется коэффициентом передачи КП, который имеет физический смысл отношения амплитуды виброперемещения, виброскорости, виброускорения защищаемого объекта к амплитуде источника возбуждения при гармонической вибрации.

|

|

|

Виброизоляция чаще всего осуществляется следующими методами.

1. Использование виброгасящих оснований.

Для этого обычно используются отсеченные фундаменты (рис. 12) или специальные платформы (рис. 13). Они прерывают распространение падающих колебаний от виброактивного оборудования.

Рис.12. Схема использования отсеченного фундамента оборудования.

Рис.13. Схема применения виброизолирующей платформы.

2. Метод виброзадерживающих масс.

Этот способ предполагает размещение значительной массы сосредоточенной массы на пути распространения колебаний (рис.14). Масса прерывает распространение падающих и в некоторых случаях продольных колебаний. Как правило, увеличить эффективность способа можно устанавливая массу на демпфирующее основание, например – резину.

Рис. 14. Схема метода виброзадерживающих масс.

Рис. 14. Схема метода виброзадерживающих масс.

3. Метод виброзадерживающих ребер жесткости.

Так как не во всех случаях при необходимости организации виброизоляции есть возможность использования значительной сосредоточенной массы, особенно это относится к транспортным средствам. В таких случаях может быть целесообразным использовать виброзадерживающие ребра жесткости. Суть этого метода состоит в снижении интенсивности поперечных колебаний распространяющихся по какой-либо поверхности от источника вибрации. Гашение осуществляется при деформации демпфирующего материала, расположенного между деформируемой поверхностью и ребром жесткости прижатого к этой поверхности (рис. 15). В реальности ребро также повторяет волнообразные колебания, но с меньшей интенсивностью. Длина ребра должна составлять на менее одной длины волны падающих колебаний. Такой метод позволяет добиться снижения интенсивности распространяемой вибрации при очень незначительных массах (несколько килограмм) вибропонижающих систем.

|

|

|

Рис. 15. Схема метода виброзадерживающих ребер жесткости.

4. Применение стандартных виброизоляторов.

Стандартные виброизоляторы принято классифицировать в основном по виду или способу введения демпфирования или по материалу упругого элемента. Различают резинометаллические, резиновые и металлические виброизоляторы с сухим или воздушным трением. Упругим элементом резиновых и резинометаллических виброизоляторов является резиновый массив, соединенный с деталями металлической арматуры с помощью вулканизации. Достоинства резиновых и резинометаллических изоляторов заключаются в простоте их конструкции, в широком диапазоне изменения их упругих характеристик, определяющихся как маркой применяемой резины, так и конфигурацией упругого элемента, в возможности произвольной ориентировки изоляторов относительно основания. Особые свойства резины определяют, однако, и их недостатки: изменение динамических свойств при длительной эксплуатации, связанное со старением резины, недостаточная надежность соединения резинового массива с металлической арматурой, ухудшение виброзащитных свойств в условиях, отличающихся от нормальных (например, при повышенной или пониженной температуре и влажности), невозможность использования в атмосфере, содержащей пары бензина, масла и т.п. Количество необходимых стандартных изоляторов в случае их использования подбирается по весовой нагрузке на каждый из них. Минимальная и максимальная нагрузка, на которую рассчитан изолятор, как правило, обозначена на самом изоляторе.

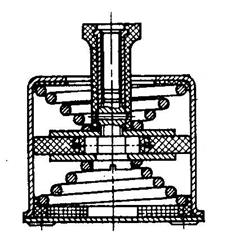

Конструкция стандартного виброизолятора с сухим трением серии АПН приведена на рис. 16. В этом механизме упругий элемент состоит из двух идентичных пружин – верхней и нижней. Демпфирующим элементом является поршень, движущийся с сухим трением в полом цилиндре.

Рис 16. Конструкция стандартного виброизолятора АПН.

Динамическое гашение колебаний.

Динамический виброгаситель – дополнительная колебательная система, всегда работающая в противофазе с источником колебаний.

При реализации динамических гасителей противодействие колебаниям объекта осуществляется за счет реакций, передаваемых на него присоединенными телами. По этой причине значительные усилия могут быть достигнуты только при относительно высоких значениях присоединенных тел, составляющих обычно 5-20% приведенной массы или момента инерции исходной системы.

Динамические гасители могут быть конструктивно реализованы на основе пассивных элементов (масс, пружин, демпферов) и активных, имеющих собственные источники энергии (электрические, гидравлические и пневматические управляемые элементы). Наиболее распространены следующие виды динамических гасителей колебаний: пружинные инерционные, катковые, ударные, маятниковые и др.

Простейший динамический гаситель выполняется в виде твердого тела, упруго присоединенного к демпфируемому объекту.

Недостатком динамического виброгасителя является то, что он действует только на определенной частоте, соответствующей его резонансному режиму колебаний. Даже незначительные изменения частоты вибрации резко снижают эффективность его действия, т.к. выводят из резонансного режима работы. В соответствии с этим такие виброгасители целесообразно применять в системах, имеющих характерный постоянный по времени спектр вибраций. Несколько большую полосу частот, в которой наблюдается эффективное виброгашение, имеют динамические гасители с трением. Однако на резонансной частоте снижение колебаний такого устройства может быть меньше.

Чаще всего динамические гасители используются для достижения локального эффекта, т.е. для демпфирования вибрации непосредственно в месте работы или расположения защищаемого человека или оборудования, однако на практике осуществить это не всегда возможно.

Рис. 17. Схема простейшего пружинного одномассового динамического гасителя.

Рис.18. Схема ударного (а) и каткового (б) динамического гасителя колебаний.

Рис.18. Схема ударного (а) и каткового (б) динамического гасителя колебаний.

Активная виброзащита.

Вибрационная защита с помощью пассивных систем оказывается малоэффективной при возбуждении в области низких частот, а также при действии вибрации с широким спектром. В этих случаях все большее применение находят управляемые системы виброзащиты, получившие название активных. Управление в таких системах сводится к компенсации дополнительным источником энергии внешних вынуждающих сил, вызывающих вибрацию защищаемого объекта. Активные системы виброзащиты (рис.19) содержат чувствительные элементы 1, управляющие логические 5 и исполнительные устройства 2. В качестве чувствительных элементов используют датчики (обычно пьезоэлектрические), регистрирующие силы возбуждения и реакции объекта 3 или его кинематические параметры – перемещение, скорость, ускорение. Сигналы датчиков 4 характеризуют качество виброзащиты и используются для формирования сигналов управления 6, вырабатываемых логическими элементами обратной связи (обычно – процессорами). Форма сигналов управления вырабатывается с помощью передаточной функции, использующейся в логическом элементе. После усиления сигналы подаются в исполнительное устройство, создающее управляющее воздействие. В зависимости от видов исполнительного устройства различают гидравлические, пневматические, пьезоэлектрические, электромагнитные системы.

Активные системы снижения вибрации в последние годы получили широкое распространение за рубежом. Это связано с бурным развитием микропроцессорной техники и с тем, что такие системы позволяют добиться самых высоких характеристик снижения вибрации.

1- акселерометр,

2- исполнительное устройство (активатор),

3- виброактивное оборудование,

4- измеренный сигнал,

5- блок обработки сигнала,

6- исполнительный сигнал.

Рис.19. Схема активной системы снижения вибрации.

Дата добавления: 2022-01-22; просмотров: 56; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!