Материал для изучения и составления опорного конспекта.

Группа 3-А, мастер производственного обучения – Кошиль А.А.

Дата проведения занятия учебной практики - 15 октября 2021 года.

Тема программы: Ремонт автомобиля.

Тема занятия учебной практики: Ремонт газораспределительного механизма.

Цель: Формирование знаний по ремонту газораспределительного механизма. Изучение последовательности выполнения работ по диагностированию и текущему ремонту ГРМ. Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать, осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

Задание обучающемуся:

1.Ответить устно на вопросы:

1. О чём свидетельствует слабый металлический стук под крышкой клапанов, особенно заметный на холодном двигателе?

2. Назовите причину шума в передней части двигателя, усиливающегося при резком изменении вращения коленчатого вала.

3. Назовите причину шума в передней части двигателей с цепным приводом распределительного вала.

4. К чему приведёт увеличенный тепловой зазор клапанов?

5. К чему приведёт недостаточный тепловой зазор клапанов или его полное отсутствие?

6. Назовите причину хлопков в карбюраторе.

Изучить теоретический материал. Составить опорный конспект. (Приложение №2)

Выполнить тест на закрепление изученного материала.

|

|

|

Тест

1.Газораспределительные механизмы в зависимости от места установки клапана разделяются на механизмы с нижним и верхним расположением клапанов. Какой механизм имеет меньшее количество деталей?

1) с нижним расположением клапанов;

2) с верхним расположением клапанов;

3) имеют одинаковое количество деталей.

2.Каким способом осуществляется привод газораспределительного механизма?

1) зубчатыми колесами;

2) цепной передачей или зубчатым ремнем;

3) в зависимости от типа и модели двигателя способами , указанными в пункте 1 или 2.

3.Для чего предназначен толкатель ГРМ?

1) для передачи усилия от распределительного вала;

2) для передачи усилия от поршня;

3) для поворота клапана вокруг своей оси.

4.В каком ответе перечислены только детали ГРМ?

1) распределительный вал, штанга толкателя, коромысло, поршневой палец, клапан выпускной;

2) толкатель, седло клапана, сухари, тарелка пружины клапана, направляющая толкателя;

3) направляющая втулка клапана, ось коромысел, головка цилиндров, пружина клапана.

5.Как крепится тарелка пружины клапана к стержню клапана?

1) установочным штифтом;

2) при помощи резьбы;

3) контактной сваркой;

4) сухариками.

|

|

|

6.Как отличить впускной клапан от выпускного одного двигателя?

1) по длине стержня клапана;

2) по диаметру тарелки клапана;

3) по маркировке.

7.Какой клапан при работе двигателя нагревается до более высокой температуры?

1) впускной;

2) выпускной;

3) клапана одного цилиндра нагреваются до одинаковой температуры.

8.Какие детали входят в клапанный узел ГРМ?

1) клапан, седло клапана, пружина клапана, направляющая втулка клапана, компрессионное кольцо;

2) клапан, тарелка пружины клапана, маслосъемное кольцо, сухари, механизм вращения клапана;

3) клапан, опорная шайба пружины, седло клапана, толкатель, сухари.

9.Для чего предназначен газораспределительный механизм дизельного двигателя?

1. для подачи топлива;

2. для подачи воздуха;

3. для распределения газов по цилиндрам двигателя;

4. для впуска воздуха и выпуска отработанных газов.

10. В каком ответе правильно дано определение назначения газораспределительного механизма?

1) для своевременного открывания и закрывания клапанов, впуска горючей смеси или воздуха отработанных газов;

2) для своевременного открывания и закрывания клапанов с целью впуска горючей смеси и выпуска отработанных газов;

3) для своевременного закрывания клапанов и впуска горючей смеси.

|

|

|

11.Каким термином называют моменты открытия и закрытия клапанов относительно мертвых точек, выражая в градусах поворота коленчатого вала?

1) перекрытием клапанов;

2) фазами газораспределения;

3) порядком работы цилиндров;

4) угол опережения зажигания.

12.Какие клапана выполняют полыми и полость заполняют металлическим натрием?

1) только впускные клапаны;

2) только выпускные клапаны;

3) впускные и выпускные клапана.

13.В какой последовательности передается усилие в приводе клапанов?

1) кулачковый вал, толкатель, штанга толкателя, регулировочный винт, коромысло, клапан;

2) кулачковый вал, толкатель, регулировочный винт, штанга толкателя, коромысло, клапан;

3) кулачковый вал, толкатель, штанга толкателя, клапан, коромысло, регулировочный винт.

14. Укажите место проверки теплового зазора в ГРМ?

1) между штангой толкателя и регулировочным винтом;

2) между толкателем и кулачком распределительного вала;

3) между носком коромысла и торцом стержня клапана.

15.Что обеспечивает герметичность сопряжений клапан-седло клапана?

1) их шлифовка и притирка по месту пастами;

2) подгонка по месту с применением уплотнителей;

|

|

|

3) установка самоподжимных манжет.

16.Какое количество клапанов установлено на двигателе КамАЗ-740.10?

1) 6 впускных и 6 выпускных клапанов;

2) 8 впускных и 8 выпускных клапанов;

3) 12 впускных и 12 выпускных клапанов;

4) 16 впускных и 16 выпускных клапанов.

17. С какой скоростью вращается распределительный вал?

1) в два раза быстрее коленчатого вала;

2) в два раза медленнее коленчатого вала;

3)со скоростью вращения коленчатого вала;

4) в четыре раза быстрее коленчатого вала.

18.Для чего предусмотрены тепловые зазоры в ГРМ?

1) для предотвращения разрушения коромысел и толкателей;

2) для исключения неплотного закрытия клапанов;

3) для уменьшения износа направляющих клапанов и толкателей.

19.В какую часть коромысла вворачивают регулировочный винт?

1) в конец коромысла, обращенный к штанге;

2) в конец коромысла, обращенный к стержню клапана;

3) в отверстие оси коромысла.

20.Какое количество сухарей необходимо для крепления тарелки пружины со стержнем клапана?

1) один;

2) два;

3) три;

4) четыре.

21.Как влияет наличие нагара на фасках клапанов на их охлаждение?

1) не отражается;

2) улучшает охлаждение;

3) ухудшает охлаждение.

22.Что такое перекрытие клапанов.

1) это моменты когда оба клапаны открыты;

2) это моменты когда оба клапана закрыты;

3) это моменты когда впускной клапан открыт, а выпускной закрыт.

23.В чем измеряется перекрытие клапанов.

1) в сантиметрах;

2) в градусах;

3) в миллиметрах.

24.Как называется средняя часть клапана.

1) тарелка;

2) стержень;

3) шток.

25.Материал изготовления клапанов;

1) из инструментальной стали;

2) из легированного чугуна;

3) из жаропрочной стали;

4) из углеродистой стали .

4. Просмотреть видеофильмы:

Диагностика и ремонт ГРМ

https://www.youtube.com/watch?v=NkOWboZM4wE

Замена ремня ГРМ

https://www.youtube.com/watch?v=s0VoRCxhgxA

https://www.youtube.com/watch?v=MEOgOXJE8CE

5.Ознакомиться с правилами техники безопасности.(Приложение №1)

Приложение №1

Правила безопасности при выполнении ремонтных работ автомобиля.

Требования безопасности перед началом работы

- надеть предусмотренные отраслевыми нормами спецодежду и спецобувь;

- получить от мастера инструктаж о приемах и методах выполнения заданий;

- привести в порядок рабочее место, убрать не нужные предметы;

- проверить наличие противопожарного инвентаря;

- проверить наличие и исправность инструментов и приспособлений, соответствующих характеру работы;

- проверить ограждение всех движущихся частей оборудования;

- проверить наличие и надежность заземления электрооборудования.

Требования безопасности во время работы

- производить работу по ремонту автомобиля в соответствии с технологическими картами;

- производить слив масла и топлива из автомобилей только в специальную тару;

- разлитые нефтепродукты необходимо сразу убрать при помощи опилок или песка;

- демонтированные узлы и агрегаты подлежащие ремонту, необходимо размещать на специальных подставках, стендах, стеллажах;

- при смене рессор на автомобиле необходимо предварительно произвести их разгрузку от массы кузова;

- демонтаж шин с диска колеса необходимо производить после полного снятия давления воздуха;

- при накачивании шин необходимо использовать специальное ограждение;

- после установки автомобиля на ремонт или техническое обслуживание на рулевое колесо необходимо повесить предупреждающую табличку;

- под поднятый домкратом автомобиль подкладывать узлы или специальный инвентарный упор, а под колеса упоры(плашки);

- при рубке и подобных работах надевать защитные очки;

- для удаления стружки и опилок необходимо пользоваться специальной щеткой, крючками;

- при сварке топливных баков их необходимо тщательно очистить, промыть горячей водой и каустической содой, а также пропарить и просушить;

- во время работы запрещается пользоваться открытым огнем и курить в зоне ремонта;

- во время работы запрещается применять бензин для мытья рук, одежды и авто деталей;

- во время работы запрещается ставить автомобиль на пост ремонта или обслуживания при подтекании топлива из бака;

- во время работы запрещается работать под поднятым кузовом автомобиля -самосвала не установленным на инвентарный упор;

- во время работы запрещается находиться под поднятым грузом;

Приложение №2

Материал для изучения и составления опорного конспекта.

Двигатель – наиболее сложный и важный агрегат, от состояния которого зависят многие технические и экономические показатели работы автомобиля. Если рассмотреть динамику распределения отказов по двигателю, которые возникают в процессе эксплуатации, то на долю ГРМ приходится около 7% от общего числа отказов. Сам же механизм газораспределения служит для своевременного впуска в цилиндры двигателя горючей смеси и выпуска из них отработавших газов.

Диагностирование ГРМ: Техническое состояние ГРМ можно определить по шумам и стукам в клапанах, по расходу сжатого воздуха, подаваемого в цилиндры, и компрессии, по измерениям изменений разряжения во впускном трубопроводе, а также упругости клапанных пружин. Стуки в клапанах механизма газораспределения слышны при любой частоте вращения коленчатого вала (особенно при малой) под колпаком крышки головки цилиндров. Сильный стук в прогретом двигателе свидетельствует об увеличенных зазорах между стержнем клапана и коромыслом, стук сломанной клапанной пружины слышен при любой частоте вращения коленчатого вала и не меняется по звучанию. Шум шестерен распределительного механизма прослушивается при малой частоте коленчатого вала в зоне крышки шестерен. Высокий уровень шума свидетельствует об износе шестерен.

Общее устройство ГРМ.

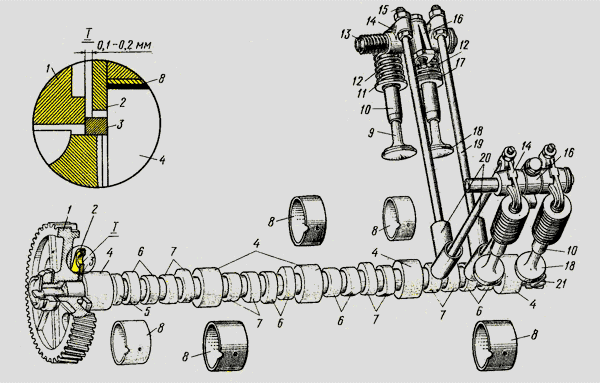

Механизм газораспределения:

1 - шестерня распределительного вала, 2 - упорный фланец, 3 - распорное кольцо, 4 - опорные шейки,5 - эксцентрик привода топливного насос, 6 - кулачки выпускных клапанов, 7 - кулачки впускных клапанов,8 – втулки, 9 - впускной клапан, 10 -направляющая втулка, 11 - упорная шайба, 12 - пружина, 13 - ось коромысел, 14 - коромысло, 15 - регулировочный винт, 16 -стойка оси коромысел,17 - механизм поворота выпускного клапана, I8 - выпускной клапан, 19 - штанга, 20 - толкатели, 21 - шестерня привода масляного насоса и прерывателя-распределителя

Знакомство с терминами.

- Двигатель – источник механической энергии, необходимый для движения автомобиля.

- Фазы газораспределения – это моменты открытия и закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек.

- Верхняя мертвая точка (ВМТ) – крайнее верхнее положение поршня.

- Нижняя мертвая точка (НМТ) – крайнее нижнее положение поршня.

- Распределительный вал – это вал, предназначенный для своевременного открытия и закрытия клапанов в определенной последовательности.

Поскольку тема нашего урока «Текущий ремонт ГРМ», вам необходимо знать последовательность выполнения работ по диагностированию и текущему ремонту ГРМ. Уметь выявить неисправности и произвести необходимый ремонт. Прежде чем начать изучать новую тему необходимо вспомнить из чего состоит механизм привода клапанов.

Привод механизма газораспределения с верхним расположением

распределительного вала:

а - цепью, б - зубчатым ремнем;

1 - коленчатый вал, 2 - ведущая звездочка, 3 - цепь,

4 - башмак натяжного устройства, 5 - натяжное устройство, 6 - ведомая звездочка,

7 - распределительный вал, 8 - рычаг привода клапана, 9 - клапаны,

10 - втулка регулировочного болта, 11 - регулировочный болт, 12 - успокоитель цепи,

13 - звездочка привода масляного насоса и прерывателя-распределителя,

14, 16, 17 - зубчатые шкивы, 15 - зубчатый ремень, 18 - б

Дефектация деталей ГРМ:

Основными дефектами распределительного вала являются: биение и износ опорных шеек, шейки под распределительную шестерню, изгиб, износ кулачков и шпоночной канавки. Не допускаются сколы и обломы на кулачках, выкрашивание или износ поверхностей кулачков и эксцентриков. Допуск радиального биения вала должен соответствовать допустимому. Радиальное биение следует проверять индикатором на валу установленном в призмы крайними шейками . При радиальном биении шеек превышающем допустимые значения вал необходимо править. Износ кулачков и эксцентрика привода топливного насоса по высоте должен быть в пределах допустимого. Для устранения этих дефектов необходимо выполнить разборку привода распределительного вала.

Ремонт (восстановление) распределительного вала:

Поверхности кулачка и шеек вала шлифуют до определенной чистоты. В процессе эксплуатации двигателя изнашивается также упорный фланец, увеличенный осевой зазор вызывает продольное перемещение вала и стук в двигателе. Нормальный зазор можно восстановить одновременно уменьшая толщину распорного кольца на величину износа фланца и торца передней шейки вала. При износе шпоночной канавки допускается увеличение ее ширины для установки шпонки ремонтного размера. Допустимое биение определено техническими условиями. Если биение превышает допустимое значение, то вал правят под прессом. Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования шейки полируют абразивной лентой или пастой ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренние диаметры новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распредвала. Опорные шейки вала, вышедшие из ремонтных размеров, можно восстанавливать хромированием или осталиванием под номинальный или ремонтный размер.

Небольшой износ кулачков устраняют шлифованием на копировально-шлифовальном станке. При значительном износе восстанавливают наплавкой сормайтом № 1 с последующим шлифованием на электрошлифовальной установке и окончательной обработкой на копировально-шлифовальном станке.

После ремонта головку блока промывают, протирают клапаны и гнёзда, смазывают стержни моторным маслом и вставляют клапаны во втулки. На стержень клапанов надевают предварительное кольцо, на втулки – проверенные клапанные пружины, а на них тарелки.

Дефектами клапанов являются износ и обгорание рабочей фаски, деформации тарелки, износ и изгиб стержня. Клапаны изготовлены из жаростойкой стали, стержни клапанов хромируют. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительных износах или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее установленной техническими условиями.

Все клапаны притирают одновременно на специальном станке. Герметичность контролируют прибором или путем заполнения камеры сгорания керосином.

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяют на специальном приспособлении. При большом биении стержень правят. Изношенный стержень клапана восстанавливают хромированием или осталиванием с последующим шлифованием до ремонтного размера.

Ремонт (восстановление герметичности) клапанов :

Восстановление герметичности клапанов осуществляют притиркой рабочих фасок клапанов к их седлам. При наличии на рабочей фаске клапана раковин или рисок, которые нельзя ликвидировать притиркой фаску подвергают шлифованием с последующей притиркой к седлу. Вращение клапана в процессе притирки проводится с помощью специальной дрели, поворачивающей клапан поочередно в обе стороны. Захват головки клапана осуществляется резиновой присоской. Во время притирки под клапан рекомендуется устанавливать пружину небольшой упругости. Для ускорения притирки используют притирочную пасту или мелкий наждачный порошок смешанный с маслом который применяется для смазывания двигателя. Стержень клапана должен быть прямолинейным. Проверка отклонения от прямолинейности проводится с помощью индикатора призмах. Допуск на непрямолинейность стержня клапана не должен превышать 0,01…0.015мм на 100мм длины. Биение рабочей поверхности фаски клапана относительно оси стержня проверяют с помощью приспособления. Биение рабочей поверхности фаски клапана не должно превышать допустимого значения. При обнаружении выработки (износа) или раковин или рисок на рабочей фаске клапан подвергают шлифованию. Рабочие фаски можно шлифовать на спец. шлифовальном станке. Конструкция станка позволяет устанавливать клапан под требуемым углом к шлифовальному кругу. Фаску впускного клапана шлифуют под углом 30 градусов относительно горизонтальной оси, а выпускного под углом 45. Испытание клапанов на герметичность давлением воздуха 0,07 Мпа, если не падает в течении 30сек, то клапан притерт хорошо.

У толкателей клапанов изнашиваются сферическая и цилиндрическая поверхности. В коромыслах клапанов изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием. Но для ремонта клапанов и их гнёзд необходимо произвести разборку головки цилиндров.

Головки цилиндров также имеют дефекты: Головки цилиндров отливают из алюминиевого сплава или чугуна. В них запрессованы чугунные седла и направляющие втулки клапанов. В верхней части головки с верхним расположением распределительного вала расположены разъемные опоры, отверстия в которых обрабатываются в сборе с корпусами подшипников, поэтому они не взаимозаменяемы и при их износе головку цилиндров надо менять только в сборе с корпусами подшипников. Основной дефект головки цилиндров-коробление прилегаемой к блоку поверхности,трещины, износ клапанных гнёзд, коррозионный износ головок из алюминиевых сплавов, износ резьбы,. Поэтому в ремонтном производстве имеются основные размеры для ремонта головок цилиндров.

Ремонт (восстановление) головки блока цилиндров:

При наличии коробления, превышающего допускаемое значение, поверхность головки следует подвергнуть фрезерованию или шабрению. При фрезеровке надо помнить что уменьшение камеры сжатия допускается не более чем на полтора сантиметра кубических. Контроль фрезерования выполняют набором щупов на контрольной плите или лекальной линейкой. Трещины в рубашке охлаждения, прогары по перемычкам между камерами сгорания, разрушения под действием коррозии, износ поверхности в зоне отверстий для свечей зажигания ликвидируют заваркой проволокой в среде аргона с последующей зачисткой следов сварки в камере сгорания и восстановлением размеров. Поврежденные резьбовые внутренние поверхности отверстий в алюминиевых головках восстанавливают спиральными резьбовыми вставками. При этом фаски в отверстиях для вставок и выступание наружу первого витка вставки не допускается. Испытание головки цилиндров на герметичность следует проводить водой или эмульсией под давлением 0,3 Мпа

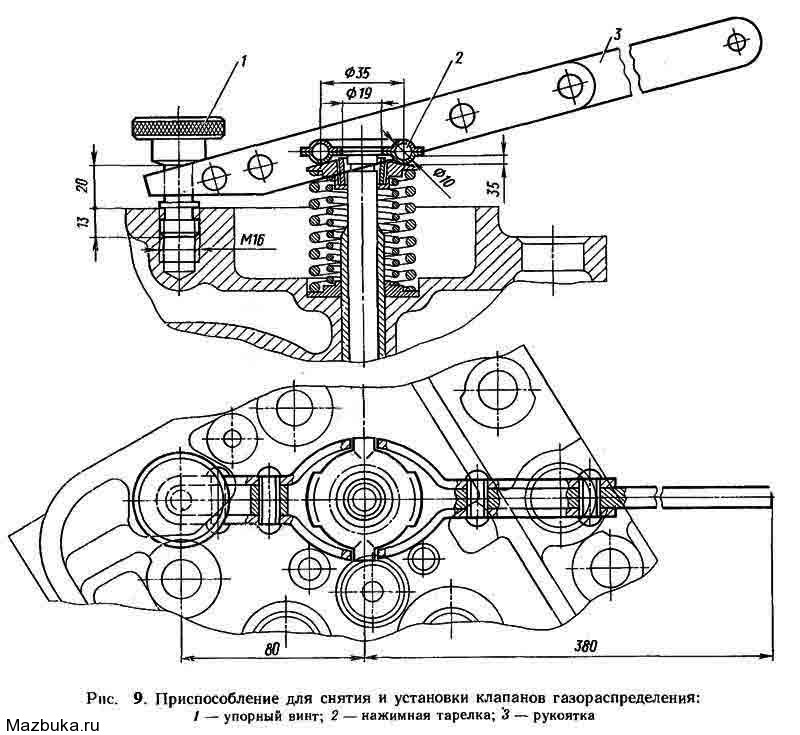

Для снятия и установки клапанов используют специальный съемник для стяжки пружин.

Также можно использовать приспособление 67.7823.9505.

Дефекты : Износ седел клапанов : износ практически в той или иной мере встречается у всех ремонтируемых головок двигателей. Ударные нагрузки, попадание углистых и абразивных частиц, высокая температура – всё это вызывает износ седел клапанов и самих клапанов. Седла клапанов изготовлены из специального чугуна. Перед запрессовкой седел клапанов гбц следует нагреть до температуры 180 градусов. Запрессовка проводится с помощью специальной оправки до упора седла в гнездо. Износ фаски седла приводит к неплотному прилеганию клапана, при этом прорывающиеся газы образуют оксидные пленки и раковины на рабочей поверхности фаски, а иногда и на клапане. Небольшое повреждение можно устранить притиркой клапана к седлу, а глубокие риски с помощью – шлифованием с последующей притиркой к фаске седла.

практически в той или иной мере встречается у всех ремонтируемых головок двигателей. Ударные нагрузки, попадание углистых и абразивных частиц, высокая температура – всё это вызывает износ гнезд и самих клапанов.

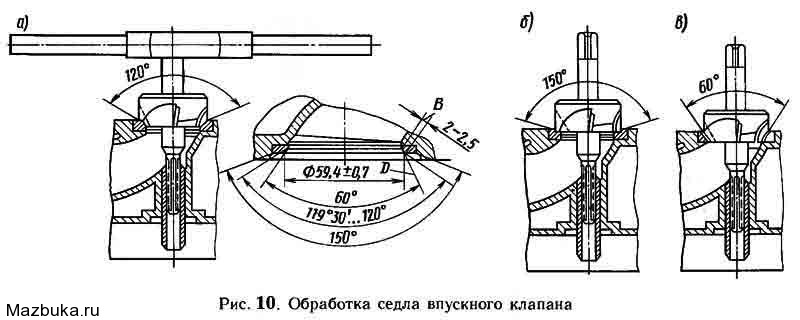

Ремонт (восстановление седел клапанов): В зависимости от износа седла клапанов восстанавливают фрезерованием или шлифованием фасок или установкой новых седел. Небольшое повреждение можно устранить притиркой клапана к седлу, а глубокие риски с помощью – шлифованием с последующей притиркой к фаске седла.

.

Седла запрессовывают в расточенные гнёзда при помощи оправки с предварительным нагревом головки в масле до 150-180˚С.

Далее приступают к шлифованию клапанов. Сначала шлифуют торец стержня, а затем стержень, после чего обрабатывают фаску тарелки.

Замена изношенных направляющие втулок клапанов. Втулки клапанов изготовлены из чугуна или металлокерамики и запрессованы с натягом

0,014…0,065мм. Втулки ремонтных размеров имеют больший наружный и меньший внутренний диаметры соответственно на 0,025 и 0,7мм больше от номинального. Обработка внутренней поверхности втулки до номинального диаметра проводится в сборе с головкой цилиндров. Максимально допустимый износ отверстия втулки клапана не должен превышать 0,05мм. При большем диаметре втулку следует заменить. Выпрессовка втулок клапанов проводится с помощью специального приспособления. При запрессовке втулки клапана в отверстие головки цилиндров надо надеть на втулку стопорное кольцо и запрессовать втулку с помощью оправки до упора стопорного кольца в головку. Для облегчения запрессовки втулок в головку цилиндров рекомендуется нагреть до 180 градусов.

После запрессовки втулки размер ее внутреннего диаметра следует подогнать разверткой под диаметр устанавливаемого в нее стержня клапана сохраняя при этом тепловой зазор между втулкой и стержнем. Зазоры во втулках клапанов рекомендуется сохранять в пределах ,рекомендованных заводом изготовителем.

Собранную головку блока цилиндров устанавливают на двигатель и регулируют клапанный механизм. При регулировке теплового зазора необходимо совместить метки на распределительном валу и на установочном усике задней крышке ремня, а также совместить метки на крышке масляного насоса и на шкиве коленчатого вала.

При регулировке тепловых зазоров используются специальные щупы и приспособления.

Дата добавления: 2022-01-22; просмотров: 33; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!