Двигатели внутреннего сгорания

Термодинамические циклы

Структура лекции:

§ 3.1. Тепловые двигатели. Термодинамические циклы. Цикл Карно.

§ 3.2. Двигатели внутреннего сгорания.

§ 3.3. Двигатели внешнего сгорания.

Тепловые двигатели. Термодинамические циклы. Цикл Карно

План:

1. Тепловые двигатели (двигатели внутреннего сгорания).

2. Циклические процессы. Цикл Карно.

Тепловым двигателем называется устройство, способное превращать полученное количество теплоты в механическую работу. Механическая работа в тепловых двигателях производится в процессе расширения некоторого вещества, которое называется рабочим телом. В качестве рабочего тела обычно используются газообразные вещества (пары бензина, воздух, водяной пар). Рабочее тело получает (или отдает) тепловую энергию в процессе теплообмена с телами, имеющими большой запас внутренней энергии. Эти тела называются тепловыми резервуарами.

Но такой однократный цикл преобразования теплоты в работу не представляет интереса для техники. Реально существующие тепловые двигатели (паровые машины, двигатели внутреннего сгорания и т.д.) работают циклически. Процесс теплопередачи и преобразования полученного количества теплоты в работу периодически повторяется. Для этого рабочее тело должно совершать круговой процесс или термодинамический цикл, при котором периодически восстанавливается исходное состояние. Круговые процессы изображаются на диаграмме (p, V) газообразного рабочего тела с помощью замкнутых кривых (рис. 3.1.1). При расширении газ совершает положительную работу  , равную площади под кривой

, равную площади под кривой  , при сжатии газ совершает отрицательную работу

, при сжатии газ совершает отрицательную работу  , равную по модулю площади под кривой

, равную по модулю площади под кривой  . Полная работа за цикл

. Полная работа за цикл  на диаграмме (

на диаграмме (  ) равна площади цикла. Работа A положительна, если цикл обходится по часовой стрелке, и A отрицательна, если цикл обходится в противоположном направлении.

) равна площади цикла. Работа A положительна, если цикл обходится по часовой стрелке, и A отрицательна, если цикл обходится в противоположном направлении.

|

|

|

Общее свойство всех круговых процессов состоит в том, что их невозможно провести, приводя рабочее тело в тепловой контакт только с одним тепловым резервуаром. Их нужно, по крайней мере, два. Тепловой резервуар с более высокой температурой называют нагревателем, а с более низкой – холодильником. Совершая круговой процесс, рабочее тело получает от нагревателя некоторое количество теплоты  и отдает холодильнику количество теплоты

и отдает холодильнику количество теплоты  .

.

|

| Рис. 3.1.1. Круговой процесс на диаграмме (p,V). a bc – кривая расширения, cda – кривая сжатия. Работа A в круговом процессе равна площади фигуры abcd. |

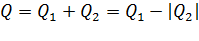

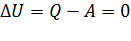

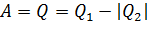

Полное количество теплоты Q, полученное рабочим телом за цикл, равно:

|

|

|

При обходе цикла рабочее тело возвращается в первоначальное состояние, следовательно, изменение его внутренней энергии равно нулю (  ). Согласно первому закону термодинамики:

). Согласно первому закону термодинамики:  .

.

Отсюда следует:

|

| Рис. 3.1.2. Энергетическая схема тепловой машины: 1 – нагреватель; 2 – холодильник;3 – рабочее тело, совершающее круговой процесс. |

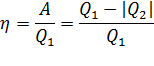

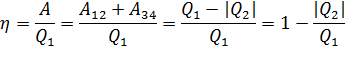

Работа A, совершаемая рабочим телом за цикл, равна полученному за цикл количеству теплоты Q. Отношение работы A к количеству теплоты Q1, полученному рабочим телом за цикл от нагревателя, называется коэффициентом полезного действия η тепловой машины:

Коэффициент полезного действия указывает, какая часть тепловой энергии, полученной рабочим телом от «горячего» теплового резервуара, превратилась в полезную работу. Остальная часть (  ) была «бесполезно» передана холодильнику. Коэффициент полезного действия тепловой машины всегда меньше единицы (

) была «бесполезно» передана холодильнику. Коэффициент полезного действия тепловой машины всегда меньше единицы (  ). Энергетическая схема тепловой машины изображена на рис. 3.1.5.

). Энергетическая схема тепловой машины изображена на рис. 3.1.5.

В двигателях, применяемых в технике, используются различные круговые процессы. На рис. 3.1.3 изображены циклы, используемые в бензиновом карбюраторном и в дизельном двигателях. В обоих случаях рабочим телом является смесь паров бензина или дизельного топлива с воздухом. Цикл карбюраторного двигателя внутреннего сгорания состоит из двух изохор (1–2, 3–4) и двух адиабат (2–3, 4–1). Дизельный двигатель внутреннего сгорания работает по циклу, состоящему из двух адиабат (1–2, 3–4), одной изобары (2–3) и одной изохоры (4–1). Реальный коэффициент полезного действия у карбюраторного двигателя порядка 30 %, у дизельного двигателя – порядка 40 %.

|

|

|

|

| Рис. 3.1.3. Циклы карбюраторного двигателя внутреннего сгорания (1) и дизельного двигателя (2). |

В 1824 г. С. Карно[1] рассмотрел круговой процесс, состоящий из двух изотерм и двух адиабат, который сыграл важную роль в развитии учения о тепловых процессах. Он называется циклом Карно (рис. 3.1.4).

|

| Рис . 3.1.4. Цикл Карно . |

Цикл Карно совершает газ, находящийся в цилиндре под поршнем. На изотермическом участке (1 – 2) газ приводится в тепловой контакт с горячим тепловым резервуаром (нагревателем), имеющим температуру  . Газ изотермически расширяется, совершая работу

. Газ изотермически расширяется, совершая работу  , при этом к газу подводится некоторое количество теплоты

, при этом к газу подводится некоторое количество теплоты  . Далее на адиабатическом участке (2 – 3) газ помещается в адиабатическую оболочку и продолжает расширяться в отсутствие теплообмена. На этом участке газ совершает работу

. Далее на адиабатическом участке (2 – 3) газ помещается в адиабатическую оболочку и продолжает расширяться в отсутствие теплообмена. На этом участке газ совершает работу  . Температура газа при адиабатическом расширении падает до значения

. Температура газа при адиабатическом расширении падает до значения  . На следующем изотермическом участке (3 – 4) газ приводится в тепловой контакт с холодным тепловым резервуаром (холодильником) при температуре

. На следующем изотермическом участке (3 – 4) газ приводится в тепловой контакт с холодным тепловым резервуаром (холодильником) при температуре  . Происходит процесс изотермического сжатия. Газ совершает работу

. Происходит процесс изотермического сжатия. Газ совершает работу  и отдает тепло

и отдает тепло  , равное произведенной работе

, равное произведенной работе  . Внутренняя энергия газа не изменяется. Наконец, на последнем участке адиабатического сжатия газ вновь помещается в адиабатическую оболочку. При сжатии температура газа повышается до значения

. Внутренняя энергия газа не изменяется. Наконец, на последнем участке адиабатического сжатия газ вновь помещается в адиабатическую оболочку. При сжатии температура газа повышается до значения  , газ совершает работу

, газ совершает работу  . Полная работа

. Полная работа  , совершаемая газом за цикл, равна сумме работ на отдельных участках:

, совершаемая газом за цикл, равна сумме работ на отдельных участках:  .

.

|

|

|

По определению, КПД  цикла Карно есть:

цикла Карно есть:

С. Карно выразил коэффициент полезного действия цикла через температуры нагревателя  и холодильника

и холодильника  :

:

Цикл Карно замечателен тем, что на всех его участках отсутствует соприкосновение тел с различными температурами. Любое состояние рабочего тела (газа) на цикле является квазиравновесным, т.е. бесконечно близким к состоянию теплового равновесия с окружающими телами (тепловыми резервуарами или термостатами). Цикл Карно исключает теплообмен при конечной разности температур рабочего тела и окружающей среды (термостатов), когда тепло может передаваться без совершения работы. Цикл Карно – наиболее эффективный круговой процесс из всех возможных при заданных температурах нагревателя и холодильника:

Любой участок цикла Карно и весь цикл в целом может быть пройден в обоих направлениях. Обход цикла по часовой стрелке соответствует тепловому двигателю, когда полученное рабочим телом тепло частично превращается в полезную работу. Обход против часовой стрелки соответствует холодильной машине, когда некоторое количество теплоты отбирается от холодного резервуара и передается горячему резервуару за счет совершения внешней работы. Поэтому идеальное устройство, работающее по циклу Карно, называют обратимой тепловой машиной.

В реальных холодильных машинах используются различные циклические процессы. Все холодильные циклы на диаграмме (  ) обходятся против часовой стрелки. Энергетическая схема холодильной машины представлена на рис. 3.1.5.

) обходятся против часовой стрелки. Энергетическая схема холодильной машины представлена на рис. 3.1.5.

|

| Рис. 3.1.5. Энергетическая схема холодильной машины. |

Устройство, работающее по холодильному циклу, может иметь двоякое предназначение. Если полезным эффектом является отбор некоторого количества тепла  от охлаждаемых тел (например, от продуктов в камере холодильника), то такое устройство является обычным холодильником. Эффективность работы холодильника можно охарактеризовать отношением:

от охлаждаемых тел (например, от продуктов в камере холодильника), то такое устройство является обычным холодильником. Эффективность работы холодильника можно охарактеризовать отношением:  т.е. эффективность работы холодильника – количество тепла, отбираемого от охлаждаемых тел на 1 джоуль затраченной работы. При таком определении

т.е. эффективность работы холодильника – количество тепла, отбираемого от охлаждаемых тел на 1 джоуль затраченной работы. При таком определении  может быть и больше, и меньше единицы. Для обращенного цикла Карно:

может быть и больше, и меньше единицы. Для обращенного цикла Карно:

Если полезным эффектом является передача некоторого количества тепла |Q1| нагреваемым телам (например, воздуху в помещении), то такое устройство называется тепловым насосом. Эффективность  теплового насоса может быть определена как отношение:

теплового насоса может быть определена как отношение:  т.е. количеством теплоты, передаваемым более теплым телам на 1 джоуль затраченной работы. Из первого закона термодинамики следует:

т.е. количеством теплоты, передаваемым более теплым телам на 1 джоуль затраченной работы. Из первого закона термодинамики следует:  следовательно,

следовательно,  всегда больше единицы.

всегда больше единицы.

Для обращенного цикла Карно:

Двигатели внутреннего сгорания

План:

1. Современное использование двигателей внутреннего сгорания.

2. Преимущества и недостатки двигатели внутреннего сгорания.

Тепловые машины и транспорт. Различные виды тепловых машин являются основой современного транспорта. Тепловые машины приводят в движение автомобили и тепловозы, речные и морские корабли, самолеты и космические ракеты. Одной из наиболее распространенных тепловых машин, используемых в различных транспортных средствах, является двигатель внутреннего сгорания

Двигатель внутреннего сгорания. Среди способов увеличения КПД тепловых двигателей один оказался особенно эффективным. Сущность его состояла в устранении части потерь теплоты перенесением места сжигания топлива и нагревания рабочего тела внутрь цилиндра.

Первый двигатель внутреннего сгорания был создан в 1860 г. Э. Ленуаром[2], но эта машина была еще весьма несовершенной.

В 1862 г. Бо де Роша[3] предложил использовать в двигателе внутреннего сгорания четырехтактный цикл: 1) всасывание; 2) сжатие; 3) горение и расширение; 4) выхлоп. Эта идея была использована немецким изобретателем Н. Отто[4], построившим в 1878 г. первый четырехтактный газовый двигатель внутреннего сгорания. КПД этого двигателя достигал 22%, что превосходило значения, полученные при использовании двигателей всех предшествующих типов.

Развитие нефтяной промышленности в конце XIX в. дало новые виды топлива – керосин и бензин.

Бензиновый двигатель – особый вид поршневого ДВС (двигателя внутреннего сгорания), в котором воспламенение ТС (смеси топлива и воздуха) в цилиндрах осуществляется принудительно при помощи электрической искры.

Для полного сгорания в составе смеси на 1 кг бензина должно приходиться не менее 15 кг воздуха.

Виды бензиновых двигателей. Современные бензиновые двигатели можно классифицировать по нескольким категориям:

1) По количеству цилиндров:

1.1) одним цилиндром;

1.2) двумя цилиндрами;

1.3) несколькими цилиндрами.

2) По расположению цилиндров:

2.1) рядные двигатели (цилиндры расположены строго в ряд наклонным или вертикальным способом);

2.2) V-образные двигатели (цилиндры расположены под углом);

2.3) W-образные двигатели (цилиндры располагаются в четыре ряда под углом с коленвалом);

2.4) оппозитные двигатели (цилиндры расположены под углом 180 градусов).

3) По способу получения топливной смеси:

3.1) инжекторные;

3.2) карбюраторные.

4) По типу смазки:

4.1) раздельные (масло находится только в картере);

4.2) смешанные (масло смешивается с топливом).

5) По методу охлаждения:

5.1) охлаждение жидкостью;

5.2) охлаждение воздухом.

6) По типу циклов:

6.1) двухтактные;

6.2) четырехтактные.

7) По типу подачи воздушной смеси в цилиндры:

7.1) с наддувом;

7.2) без наддува.

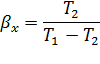

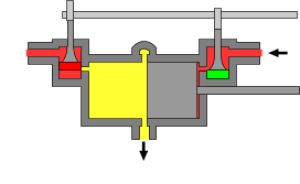

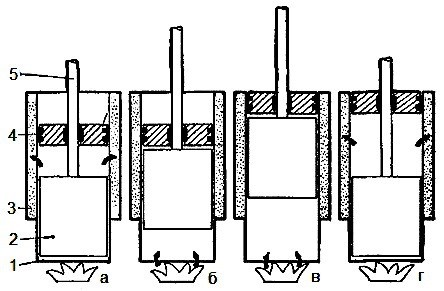

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы (рис. 3.2.1):

1) Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 – 0,095 МПа; температура – 80 – 120  .

.

2) Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2 – 1,7 МПа, а температуры – 300 – 400  .

.

3) Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2500  . Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 МПа.

. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 МПа.

4) Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1 – 0,12 МПа; температуры – 600 – 900  .

.

|

| Рис. 3.2.1. Схема работы 4 – тактного ДВС. |

В конце такта сжатия происходит воспламенение горючей смеси электрической искрой. Быстрое сгорание паров бензина сопровождается передачей рабочему телу – воздуху – количества теплоты, резким возрастанием температуры, давления воздуха и продуктов сгорания. За короткое время горения смеси поршень практически не изменяет своего положения в цилиндре, поэтому процесс нагревания газа в цилиндре можно считать изохорным и изобразить его на диаграмме  участком

участком  .

.

Под действием давления горячих газов поршень совершает рабочий ход, газы адиабатно расширяются от объема  до объема

до объема  ; этому процессу соответствует на диаграмме

; этому процессу соответствует на диаграмме  адиабата

адиабата  (рис. 3.2.2).

(рис. 3.2.2).

| |

| Рис. 3.2.2. Цикл Карно. |

В конце рабочего такта открывается выпускной клапан и рабочее тело соединяется с окружающей атмосферой. Выпуск отработанных газов сопровождается передачей количества теплоты  окружающему воздуху, играющему роль охладителя.

окружающему воздуху, играющему роль охладителя.

Для поршневых двигателей внутреннего сгорания важной характеристикой, определяющей полноту сгорания топливаи значительно влияющей на величину КПД, является степень сжатия горючей смеси:

где  и

и  – объемы в начале и в конце сжатия.

– объемы в начале и в конце сжатия.

С увеличением степени сжатия возрастает начальная температура горючей смеси в конце такта сжатия, что способствует более полному ее сгоранию.

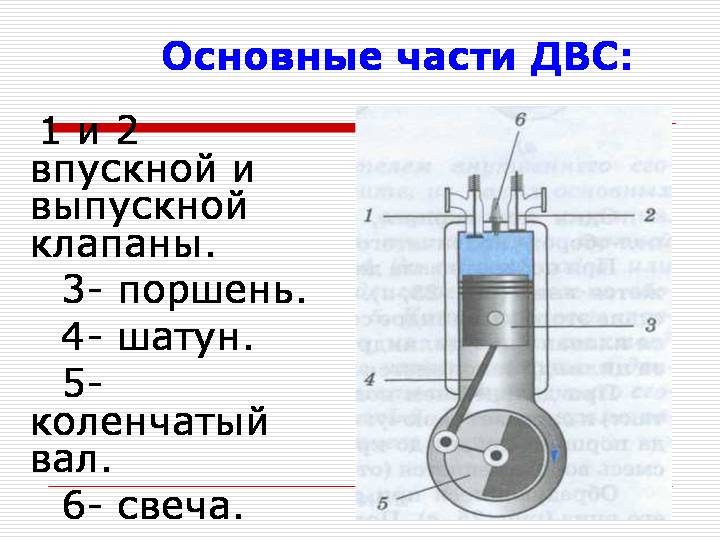

Основные элементы бензинового двигателя (рис. 3.2.3) .

Поршень. Основным рабочим элементом ДВС является поршень, соединенный с коленчатым валом специальным шатуном. Это образует кривошипно-шатунный механизм, который преобразует возвратно-поступательные перемещения поршней в рабочий ход (вращение) коленвала.

Для обеспечения нужной компрессии в цилиндрах двигателя, поршень оснащается уплотняющими чугунными кольцами. На современных бензиновых двигателях могут устанавливаться узкие кольца (высотой не более 2 мм) и широкие поршневые кольца (высотой до 3 мм).

Шатун. Элемент, соединяющий поршень и коленвал.

Коленчатый вал. Поступательные поршневые движения преобразуются во вращательные движения вала, который отвечает за вращение автомобильных колес.

Клапаны. ДВС оснащен специальными клапанами – впускными и выпускными. Они предназначены для впуска воздушной массы и вывода выхлопных газов, полученных в процессе сгорания топлива.

Свеча зажигания. Для обеспечения процесса воспламенения ТС в камере, бензиновые двигатели оснащаются свечами зажигания. Электрическая свеча зажигает ТС в определенный момент его подачи и прохождения поршня.

|

| Рис. 3.2.3. Схема одноцилиндрового двигателя: 1 – впускной клапан; 2 – выпускной клапан; 3 – поршень; 4 – шатун; 5 – коленчатый вал; 6 – свеча. |

Вспомогательные рабочие системы бензинового двигателя.

Бесперебойная и эффективная работа бензинового двигателя обеспечивается вспомогательными рабочими системами – запуска ДВС, розжига, подачи смеси топлива и воздуха, охлаждения, вывода выхлопных газов, смазки.

Двигатель Дизеля. Для дальнейшего повышения КПД двигателя внутреннего сгорания в 1892 г. Р. Дизель[5] предложил использовать еще большие степени сжатия рабочего тела.

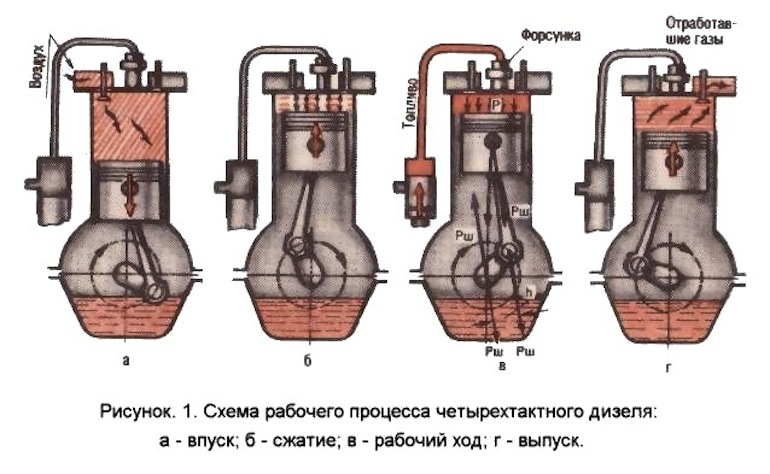

Дизельный двигатель представляет собой поршневой ДВС, принцип работы которого основан на самовоспламенении топлива при воздействии горячего сжатого воздуха (рис. 3.2.4).

Конструкция дизеля в целом мало чем отличается от бензинового двигателя, за исключением того, что в дизеле отсутствует как таковая система зажигания, поскольку воспламенение топлива происходит по другому принципу. Не от искры, как в бензиновом двигателе, а от высокого давления, с помощью которого сжимается воздух, из-за чего тот сильно разогревается. Высокое давление в камере сгорания накладывает особые требования к изготовлению деталей клапанов, которые предназначены для восприятия более серьезных нагрузок (от 20 до 24 единиц).

|

| Рис. 3.2.4. Схема рабочего четырехтактного дизельного двигателя: а) впуск; б) сжатие; в) рабочий ход; г) выпуск. |

Высокая степень сжатия без детонации достигается в двигателе Дизеля за счет того, что сжатию подвергается не горючая смесь, а только воздух. По окончании процесса сжатия в цилиндр впрыскивается горючее. Для его зажигания не требуется никакого специального устройства, так как при высокой степени адиабатного сжатия воздуха его температура повышается до 600 – 700°С. Горючее, впрыскиваемое с помощью топливного насоса через форсунку, воспламеняется при соприкосновении с раскаленным воздухом.

Подача топлива управляется особым регулятором, в результате чего процесс горения протекает не столь кратковременно, как в карбюраторном двигателе, а происходит изобарно, а затем адиабатно. При обратном движении поршня осуществляется выхлоп (рис 3.2.5).

| |

| Рис. 3.2.5. Цикл Дизеля. |

Современные дизели имеют степень сжатия  и КПД около 40%. Более высокий коэффициент полезного действия дизельных двигателей обусловлен тем, что вследствие более высокой степени сжатия начальная температура горения смеси (480 – 630°С) у них выше, чем у карбюраторных двигателей (330 – 480°С). Этим обеспечивается более полное сгорание дизельного топлива. Дизельные двигатели используются в мощных грузовых автомобилях, тракторах, на судах речного и морского транспорта, тепловозах и на многих моделях легковых автомобилей.

и КПД около 40%. Более высокий коэффициент полезного действия дизельных двигателей обусловлен тем, что вследствие более высокой степени сжатия начальная температура горения смеси (480 – 630°С) у них выше, чем у карбюраторных двигателей (330 – 480°С). Этим обеспечивается более полное сгорание дизельного топлива. Дизельные двигатели используются в мощных грузовых автомобилях, тракторах, на судах речного и морского транспорта, тепловозах и на многих моделях легковых автомобилей.

Дизели могут работать на различных типах топлива – на рапсовом, арахисовом и пальмовом масле, на фракционных веществах и на чистой нефти.

Типы дизельных двигателей. По конструкционным особенностям камер сгорания дизели можно разделить на три типа:

1) С разделенной камерой сгорания. В таких устройствах подача топлива осуществляется не в основную, а в дополнительную, т.н. вихревую камеру, которая располагается в головке цилиндрового блока и соединяется с цилиндром каналом. При попадании в вихревую камеру воздушная масса максимально сжимается, тем самым улучшая процесс воспламенения топлива. Процесс самовоспламенения начинается в вихревой камере, затем переходит в основную камеру сгорания.

2) С неразделенной камерой сгорания. В таких дизелях камера располагается в поршне, а топливо подается в пространство над поршнем. Нераздельные камеры сгорания с одной стороны позволяют экономить расход топлива, с другой стороны – повышают уровень шума при работе двигателя.

3) Двигатели предкамерные. Подобные дизели оснащаются вставной форкамерой, которая соединяется с цилиндром тонкими каналами. Форма и размер каналов определяют скорость движения газов при сгорании топлива, снижая уровень шума и токсичности, увеличивая ресурс работы двигателя.

Топливная система в дизельном двигателе .Основой любого двигателя дизельного типа является его топливная система. Основной задачей топливной системы является своевременная подача нужного количества топливной смеси под заданным рабочим давлением. Важными элементами топливной системы в дизельном двигателе являются:

1) насос высокого давления для подачи топлива (ТНВД);

2) топливный фильтр;

3) форсунки

Топливный насос .Насос отвечает за подачу топлива к форсункам по установленным параметрам (в зависимости от числа оборотов, рабочего положения регуляторного рычага и давления турбонаддува). В современных дизельных двигателях могут применяться два типа насосов для топлива – рядные (плунжерные) и распределительные.

Топливный фильтр .Фильтр является важной составляющей частью двигателя дизельного типа. Топливный фильтр подбирается строго в соответствии с типом двигателя. Фильтр предназначен для выделения и удаления из топлива воды, и лишнего воздуха из топливной системы.

Форсунки. Форсунки не менее важные элементы топливной системы в дизеле. Своевременная подача топливной смеси в камеру сгорания возможна только при взаимодействии топливного насоса и форсунок. В дизелях применяются два типа форсунок – с многодырчатым и шрифтовым распределителем. Распределитель форсунок определяет форму факела, обеспечивая более эффективный процесс самовоспламенения.

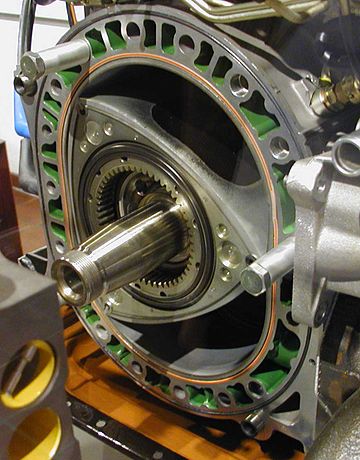

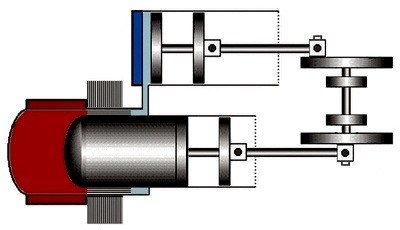

Двигатель Ванкеля. Роторный двигатель, двигатель внутреннего сгорания, в котором энергия сгорающих газов преобразуется в механическую с помощью ротора, совершающего вращательное или вращательно-возвратное движение относительно корпуса. Идея создания Роторный двигатель, известного также как коловратный или роторно-поршневой, была впервые выдвинута в 16 в. Зарегистрировано несколько тыс. патентов на Роторный двигатель (рис. 3.2.6).

|

| Рис. 3.2.6. Внешний вид РПД. |

Первая попытка постройки действующего образца Роторный двигатель относится к 1799, однако практически пригодные двигатели появились лишь в 1957 (Ванкеля двигатель).

Двигатель внутреннего сгорания – гениальное изобретение человечества. Благодаря ДВС стал существенно развиваться технический прогресс. Существует несколько видов данных установок. Но наиболее известные – шатунно-поршневые и роторно-поршневые.

Последний был изобретен Ф. Ванкелем[6] в сотрудничестве с В. Фройде. Данный силовой агрегат имеет другое устройство и принцип работы, если сравнивать с классическим шатунно-поршневым ДВС.

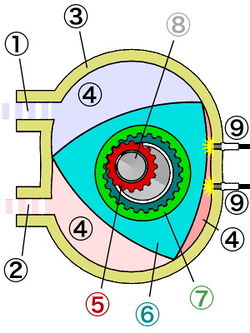

В процессе работы объёмы полостей, формируемые поверхностями ротора и корпуса, периодически изменяются – непрерывно повторяются циклы сжатия и расширения рабочего тела. Т. о., в Роторный двигатель возможны те же рабочие процессы (двух и четырёхтактные), которые характерны для поршневых двигателей внутреннего сгорания (рис. 3.2.7).

Современные Роторный двигатель выполняются как с одной, так и с двумя и тремя рабочими секциями (2 или 3 ротора, сидящих на общем эксцентриковом валу).

|

| Рис. 3.2.7. Схема РПД: 1 – впускное окно; 2 – выпускное окно; 3 – корпус; 4 – камера сгорания; 5 – неподвижная шестерня; 6 – ротор; 7 – зубчатое колесо; 8 - вал; 9 – свеча зажигания. |

Это двигатель внутреннего сгорания, который был разработан Феликсом Ванкелем в 1957 году. Функцию поршня в данном агрегате выполнял трехвершинный ротор (треугольник Рёло[7]). Он совершал вращательные движения внутри полости особой формы (рис. 3.2.8).

|

| Рис. 3.2.8. Треугольник Рёло. |

Двигатель Ванкеля использует четырехтактный цикл:

1) такт A: Топливно-воздушная смесь через впускное окно поступает в камеру двигателя;

2) такт B: Ротор вращается и сжимает смесь, смесь воспламеняется электрической искрой;

3) такт C: Продукты горения давят на поверхность ротора, передавая усилия на цилиндрический эксцентрик;

4) такт D: Ротор, вращающийся вытесняет отработанные газы в выпускное окно.

В настоящее время только компания «Mazda» серийно выпускает автомобили с двигателем Ванкеля.

В 1961 году Минавтопром и Минсельхозмаш СССР поставили задачу разработки РПД трем научно-исследовательским институтам – НАМИ, НАТИ и ВНИИмотопрому. В период с 1961 по 1978 год были созданы опытные образцы двигателей. В настоящее время автомобили ВАЗ с РПД не производятся.

Двигатели внешнего сгорания.

План:

1. Современное использование двигателей внешнего сгорания.

2. Преимущества и недостатки двигатели внешнего сгорания.

Паровые машины. Приспособить пар для работы двигателей стало возможным в XVII веке. Пользовались подобным изобретением недолго, однако оно внесло существенный вклад в развитие человечества. К тому же история изобретения паровых машин очень увлекательна.

Паровой машиной называется тепловой двигатель, в котором потенциальная энергия расширяющегося пара преобразуется в механическую энергию, отдаваемую потребителю (рис. 3.3.1).

Паровая машина – тепловой двигатель внешнего сгорания, преобразующий энергию водяного пара в механическую работу возвратно-поступательного движения поршня, а затем во вращательное движение вала. В более широком смысле паровая машина – любой двигатель внешнего сгорания, который преобразовывает энергию пара в механическую работу.

|

| Рис. 3.3.1. Схема действия паровой машины: 1 и 3 – паропроводящие каналы; 2 – цилиндр; 4 – шток; 5 – ползун; 6 – шатун; 7 – коренной вал; 8 – кривошип; 9 и 11 – паропроводящие каналы; 10 – поршень. |

Первая паровая машина построена в XVIIв. Папеном[8] и представляла цилиндр с поршнем, который поднимался действием пара, а опускался давлением атмосферы после сгущения отработавшего пара. На этом же принципе были построены в 1705 году паровые машины Севери[9] и Ньюкомена[10] для выкачивания воды из копей. Окончательные усовершенствования в паровой машине были сделаны Дж. Уаттом в 1769 году.

Прямоточные паровые машины возникли в результате попытки преодолеть один недостаток, свойственный паровым машинам с традиционным парораспределением. Дело в том, что пар в обычной паровой машине постоянно меняет направление своего движения, поскольку и для впуска и для выпуска пара применяется одно и то же окно с каждой стороны цилиндра. Когда отработанный пар покидает цилиндр, он охлаждает его стенки и парораспределительные каналы. Свежий пар, соответственно, тратит определённую часть энергии на их нагревание, что приводит к падению эффективности. Прямоточные паровые машины имеют дополнительное окно, которое открывается поршнем в конце каждой фазы, и через которое пар покидает цилиндр. Прямоточные машины одиночного расширения показывают примерно такую же эффективность, как компаундные машины с обычным парораспределением (рис. 3.3.2).

|

| Рис. 3.3.2. Прямоточная паровая машина. |

Прямоточные паровые машины бывают как одиночного, так и двойного действия.

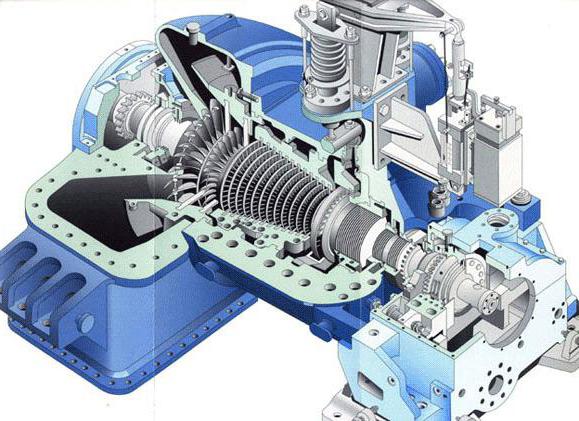

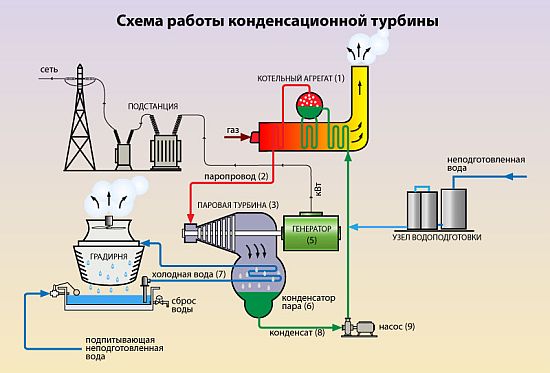

Паровые турбины называется тепловой двигатель, в котором энергия пара (сухого) преобразуется в механическую работу (рис. 3.3.3).

Принцип действия паровых турбин: пар, образующийся в паровом котле, под высоким давлением, поступает на лопатки турбины. Турбина совершает обороты и вырабатывает механическую энергию, используемую генератором. Генератор производит электричество.

Электрическая мощность паровых турбин зависит от перепада давления пара на входе и выходе установки. Мощность паровых турбин единичной установки достигает 1000 МВт.

В зависимости от характера теплового процесса паровые турбины подразделяются на три группы: конденсационные, теплофикационные и турбины специального назначения. По типу ступеней турбин они классифицируются как активные и реактивные.

|

| Рис. 3.3.3. Паровая турбина. |

Конденсационные паровые турбины служат для превращения максимально возможной части теплоты пара в механическую работу. Они работают с выпуском (выхлопом) отработавшего пара в конденсатор, в котором поддерживается вакуум (отсюда возникло наименование). Конденсационные турбины бывают стационарными и транспортными (рис. 3.3.4).

Стационарные турбины изготавливаются на одном валу с генераторами переменного тока. Такие агрегаты называют турбогенераторами. Тепловые электростанции, на которых установлены конденсационные турбины, называются конденсационными электрическими станциями (КЭС).

|

| Рис. 3.3.4. Схема работы конденсационной турбины. |

Частота вращения ротора стационарного турбогенератора связана с частотой электрического тока 50 Гц. То есть на двухполюсных генераторах 3000 об/мин., на четырёхполюсных соответственно 1500 об/мин. Частота электрического тока вырабатываемой энергии является одним из главных показателей качества отпускаемой электроэнергии. Современные технологии позволяют поддерживать частоту вращения с точностью до трёх оборотов.

Газовая турбина (фр. turbine от лат. Turbo вихрь, вращение) – тепловой двигатель непрерывного действия, в лопаточном аппарате которого энергия сжатого и нагретого газа преобразуется в механическую работу на валу. Состоит из ротора (рабочие лопатки, закреплённые на дисках) и статора (направляющие лопатки, закреплённые в корпусе).

Газ, имеющий высокую температуру и давление, поступает через сопловой аппарат турбины в область низкого давления за сопловой частью, попутно расширяется и ускоряется. Далее, поток газа попадает на рабочие лопатки турбины, отдавая им часть своей кинетической энергии и сообщая лопаткам крутящий момент. Рабочие лопатки передают крутящий момент через диски турбины на вал. Полезные свойства газовой турбины: газовая турбина, например, приводит во вращение находящийся с ней на одном валу генератор, что и является полезной работой газовой турбины.

Газовые турбины используются в составе газотурбинных двигателей (применяются для транспорта) и газотурбинных установок (применяются на ТЭЦ в составе стационарных ГТУ, ПГУ). Газовые турбины описываются термодинамическим циклом Брайтона, в котором сначала происходит адиабатическое сжатие воздуха, затем сжигание при постоянном давлении, а после этого осуществляется адиабатическое расширение обратно до стартового давления.

Типы газовых турбин

1) авиационные и реактивные двигатели;

2) вспомогательная силовая установка;

3) промышленные газовые турбины для производства электричества;

4) турбовальные двигатели;

5) радиальные газовые турбины;

6) микротурбины.

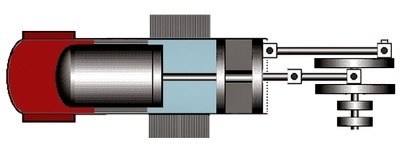

Двигатель Стирлинга[11] – тепловая машина, в которой рабочее тело, в виде газа или жидкости, движется в замкнутом объёме, разновидность двигателя внешнего сгорания (рис. 3.3.5).

Двигатель Стирлинга выполняет преобразования тепловой энергии, получаемой из внешнего источника, в механическое движение за чем изменения температуры в закрытом объеме.

В цилиндре тепловой машины воздух перед расширением нагревался, перед сжатием охлаждался. Вверху цилиндра 1 находится водяная рубашка 3, дно цилиндра непрерывно нагревается огнем. В цилиндре расположен рабочий поршень 4, имеющий уплотнительные кольца. Между поршнем и дном цилиндра расположен вытеснитель 2, передвигающийся в цилиндре со значительным зазором.

|

| Рис. 3.3.5. Двигатель Стирлинга |

Различные варианты устройства силовых агрегатов, действующих по принципу Стирлинга (рис. 3.3.6).

Двигатель включает в себя два отдельных рабочих поршня. Каждый поршень расположен в отдельном цилиндре. Холодный цилиндр находится в теплообменнике, а горячий нагревается (рис. 3.3.6).

|

| Рис. 3.3.6. Двигатель Стирлинга (конструкция «альфа»). |

Цилиндр с поршнем охлаждается с одной стороны и нагревается с противоположной стороны. В цилиндре перемещается силовой поршень и вытеснитель (рис. 3.3.7).

|

| Рис. 3.3.7. Двигатель Стирлинга (конструкция «бета»). |

Система состоит из двух цилиндров. Первый цилиндр полностью холодный. В нем перемещается рабочий поршень. Второй цилиндр с одной стороны нагревается, а другой охлаждается, предназначенный для передвижения вытеснителя. Регенератор для перекачки охлажденного газа может являться общим для двух цилиндров, либо может быть включен в устройство вытеснителя (рис. 3.3.8).

|

| Рис. 3.3.8. Двигатель Стирлинга (конструкция «гамма»). |

Сегодня линейный двигатель Стирлинга применяется на установках подводных, космических и солнечных аппаратов.

[1] Николя Леонар Сади Карно (1796 – 1832), более известный как Сади Карно – французский физик и математик.

[2] Этьен Ленуар (1822 – 1900) – французский изобретатель бельгийского происхождения, изобретатель ДВС (двигателя Ленуара).

[3] Альфонс Эжен Бо де Роша (1815 – 1893) – французский инженер. Разработал теоретические принципы работы 4-тактного ДВС, самое главное – сжатие рабочей смеси перед зажиганием

[4] Николаус Август Отто (1832 – 1891) – немецкий инженер и изобретатель-самоучка, известен в качестве изобретателя ДВС.

[5] Рудольф Кристиан Карл Дизель (1858 – 1913) – немецкий инженер и изобретатель, создатель дизельного двигателя.

[6] Феликс Генрих Ванкель (1902 – 1988) – соавтор изобретения роторно-поршневого двигателя (так называемого двигателя Ванкеля), конструкция которого была впервые показана в 1957 году, вместе с инженером компании NSU Вальтером Фройде, которому и принадлежала идея данной конструкции двигателя. Ванкель всю жизнь работал над созданием другого мотора с простым вращением взаимодействующих роторов.

[7] Франц Рёло (1829 – 1905) – немецкий учёный в области механики и машиностроения. Занимался проблемами эстетичности технических объектов, промышленным дизайном. В своих конструкциях придавал большое значение внешним формам машин, за что Рёло при жизни называли «поэтом в технике».

[8] Дени Папен (1647 – 1712) – французский математик, физик и изобретатель.

[9] Томас Севери (1650 – 1715) – английский механик, изобретатель. Один из создателей первого теплового (парового) двигателя.

[10] Томас Ньюкомен (1663 – 1729) – английский изобретатель. Один из создателей первого теплового (парового) двигателя, известного как паровая машина Ньюкомена.

[11] Роберт Стирлинг (1790 – 1878) – шотландский священник, изобретатель двигателя Стирлинга.

Дата добавления: 2022-01-22; просмотров: 103; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!