Холодильная установка FAL-056/7

Г. гр.3ВХ-4

Дисциплина Холодильные машины и установки кондиционирования

Преподаватель Самарский В.Т.

Занятие № 27 Лекция

Тема: Холодильная установка ВР-1М. Холодильные установки секции ZB-5 и APB. Холодильно-нагревательный агрегат FAL-056/7. Холодильные установки секций 5-БМЗ. Холодильная установка вагона для перевозки живой рыбы.

Цель дидактическая: обучить студентов, давая им систему теоретических знаний, а также практических умений и навыков;

развивать мыслительные способности, их устную и письменную речь, память, воображение, навыки самоорганизации;

содействовать воспитанию нравственных или эстетических убеждений, чувств, волевых и социально-значимых качеств

Рассматриваемые вопросы указаны в методических указаниях.

Учебный материал: практическая работа.

Использовать методические указания, которые были выданы ранее

Вопросы к данной теме:

1. Каким технико-эксплуатационным требованиям должны удовлетворять хладоновые холодильные установки рефрижераторного подвижного состава?

2. Сколькими холодильно-нагревательными агрегатами FAL-056/7 оборудуют автономные рефрижераторные вагоны и как они размещены?

3. Взаимозаменяемые ли агрегаты, установленные на секциях ZB-5, в с агрегатами автономных вагонов?

4. Из каких трех основных частей состоит холодильно-нагревательный агрегат?

5. В трех режимах обеспечивает работу агрегат FAL-056/7?

|

|

|

6. Чем являются последствия образование снеговой шубы на воздухоохладителе?

Кратко законспектировать и выложить фото.

Глава из учебника Д.Ю.Шавырина

Холодильная установка ВР-1М

Холодильно-отопительными установками ВР-1М оборудовались рефри-жераторные секции, выпускавшиеся на БМЗ. Установка ВР-1М состоит из двух холодильных машин и блока электронагревателей, которые работают одновре-менно или поочередно. При этом каждая из машин обеспечивает 75 % макси-мальной нагрузки вагона по холоду. Холодильная установка ВР-1М, рассчиты-вается на три режима работы.

Первый режим – перевозка мороженых грузов. Установка охлаждает воз-дух в вагоне до минус 20 °C и поддерживает такую температуру. Холодпроиз-водительность установки не менее 13,2 кВт при температурах воздуха на входе

в испаритель – воздухоохладитель минус 19 °C и наружного плюс 35 °С. По-требляемая мощность на этом режиме 20 кВт.

Второй режим – перевозка фруктов и овощей при температуре наружного воздуха выше плюс 4 °C. Установка охлаждает свежие фрукты (овощи) от ми-нус 25 до плюс 5 °С в течение 48 ч и поддерживает температуру воздуха и груза плюс 5 °С. Холодопроизводительность установки составляет не менее 25,1 кВт при температурах воздуха на входе в воздухоохладитель плюс 5 °С и наружно-го плюс 35 °С, потребляемая мощность 25,4 кВт [4].

|

|

|

Третий режим – перевозка холодочувствительных грузов при температу-ре наружного воздуха от плюс 4 до минус 45 °С. Электронагреватель мощно-стью 10 кВт поддерживает температуру от плюс 4 до плюс 14 °С.

При работе установки на первом и втором режимах обеспечивается пе-риодическое оттаивание инея на воздухоохладителе горячими парами хладона R12.

Холодильные машины установок типа ВР выполнены с одноступенча-тым повышением давления и регенерацией; в теплообменнике рабочее тело R12.

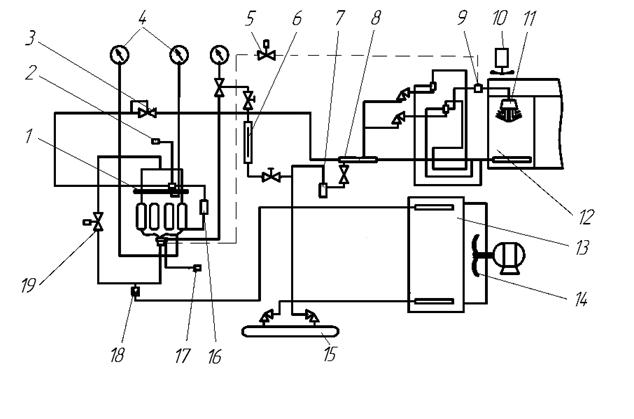

При работе в режимах охлаждения компрессор 1 (рис. 10) сжимает хо-лодные пары хладагента и нагнетает горячие пары в конденсатор 13 с принуди-тельным воздушным охлаждением, которое обеспечивает осевой вентилятор 14.Последний забирает охлаждающий воздух снаружи вагона через окно вбоковой стене машинного отделения и удаляет через окно в противоположной стене. Окна оборудованы регулируемыми жалюзи, степень открытия которых устанавливают вручную в зависимости от температуры наружного воздуха пе-ред пуском машины.

Из конденсатора жидкий хладон стекает в ресивер 15, а далее в регенера-тивный теплообменник 8, где переохлаждается парами хладона, отсасывае-мыми из испарителя-воздухоохладителя 12. На линии жидкого хладона уста-новлен комбинированный фильтр-осушитель 7 сетчатого типа. После регенера-тивного теплообменника хладон поступает к терморегулирующему вентилю 6, а далее через распределитель 11 к испарителю. Осевыми вентиляторами 10 ох-лаждённый в испарителе воздух подается в грузовое помещение вагона.

|

|

|

Контроль за работой компрессора и его защиту обеспечивают манометры 4,реле давления смазки 16,реле минимального давления хладона на всасывании 2 и максимального давления на нагнетании 17 автоматический регулятор давления 3, объемный расходомер 6, обратный клапан 18. На всасывающей и нагнетательной линиях компрессора установлены запорные вентили; разгрузку компрессора при пуске производят включением байпасного вентиля 19.

Снятие с поверхности испарителя «снеговой шубы» выполняют подачей горячих паров хладона по линии оттаивания от компрессора к испарителю через соленоидный вентиль 5. Управление процессов оттаивания дистанционное.

Установка ВР-1М состоит из двух холодильных машин, работающих од-новременно или отдельно. Это позволяет регулировать холодопроизводитель-ность простым и надежным способом и обеспечить сохранность груза даже при выходе из строя одной из машин.

|

|

|

Рис. 10. Принципиальная схема холодильной установки ВР-1М:

1 –компрессор; 2 –реле минимального давления хладона на всасывании; 3 –автома-тический регулятор давления; 4 – манометры; 5 – соленоидный вентиль; 6 – терморегули-рующий вентиль; 7 –фильтр-осушитель; 8 – регенеративный теплообменник; 9 – терморегу-

лирующий вентиль; 10 – осевой вентилятор; 11 – распределитель; 12 – испаритель-

воздухоохладитель; 13 – конденсатор; 14 – осевой вентилятор; 15 – ресивер; 16 – реле давле-ния смазки; 17 – реле максимального давления на нагнетании; 18 – обратный клапан; 19 – байпасный вентиль

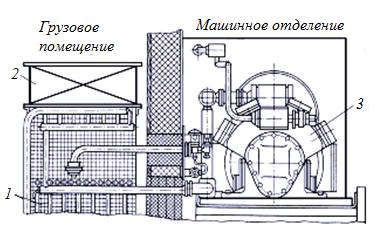

Испаритель -воздухоохладитель 1 (рис. 11) и электронагреватель 2 ском-понованы в один блок и находятся в грузовом помещении вагона около перего-родки к машинному отделению. Компрессорно-конденсаторные агрегаты 3 размещены один над другим на специальной раме. Каждый из них при необхо-димости может быть быстро заменен. В одну холодильную машину входят один компрессорно-конденсаторный агрегат, половина сдвоенного испарителя, щиты с приборами и манометрами.

Компрессорно-конденсаторный агрегат объединяет бессальниковый ком-прессор типа 2ФУУБС18, конденсатор, ресивер, теплообменник, фильтр-осушитель, вентилятор с электродвигателем, реле давления в системе смазки, электромагнитные вентили, обратный клапан, запорную арматуру, автоматический регулятор давления, соединительные трубопроводы. Все узлы агрегата смонтированы на общей раме.

Рис. 11. Схема размещения в вагоне установки ВР-1М:

1– испаритель-воздухоохладитель; 2 – электронагреватель; 3 – компрессорно-конденсаторные агрегаты

Испарители обеих холодильных машин объединены в один блок так, что все нечетные ряды по ширине блока принадлежат одному испарителю, все четные – другому. Такая конструкция обеспечивает одинаковые условия работы обоих испарителей и позволяет использовать суммарную теплопередающую поверхность ребер при работе одной машины. Над испарителями расположены два вентилятора, которые нагнетают холодный или теплый воздух (до 14000 м3/ч) в воздуховод грузового помещения вагона. Скорость прохождения воздуха через испаритель 8 м/с.

Холодильная машина имеет регулятор потребляемой мощности. Это ав-томатический регулятор (дроссель) давления «после себя» типа АДД-40М, который поддерживает давление всасывания не выше заданной величины – от 0,035 до 0,2 МПа. Для облегчения пуска компрессора и разгрузки электродвигателя предусмотрена возможность перепуска паров хладона R12 из нагнета-тельного трубопровода в испаритель по байпасной линии с электромагнитным вентилем. Обратный клапан на нагнетательном трубопроводе перед конденсатором препятствует перетеканию хладагента с нагнетательной стороны во всасывающую, что обеспечивает разгрузку компрессора при пуске.

Оттаивание инея с испарителя производится горячими парами хладона R12, конденсат стекает в поддон и отводится из вагона. Заданные температурные режимы в грузовом помещении поддерживаются автоматически. Установка имеет реле высокого давления типа РД-2Б-03 и низкого давления типа РД-1Б-01, обеспечивающие автоматическое её отключение и подачу соответствующего сигнала на щит управления в дизельном вагоне в случае недопустимого повышения давления на стороне нагнетания пли чрезмерного его падения на стороне

всасывания. Реле типа РКС-1Б-01 обеспечивает подачу сигнала в случае падения давления в системе смазки каждого компрессора ниже заданного предела.

Пределы настройки приборов автоматики следующие : реле низкого дав-ления настраивается на выключение при 0,03 и включение при 0,01 МПа реле высокого давления – на выключение при 1,4 и включение при 1,15 МПа; авто-матический регулятор АДД-40М настраивается на 0,09 МПа; реле контроля режима смазки – на давление отключения 0,05 МПа (допускается работа компрессора при давлении ниже настройки реле не более 15 минут). Управление работой холодильных установок ведется из дизельно-служебного вагона секции, где расположен щит управления, на который подаются сигналы о режимах работы оборудования. Включать установки можно и со щитов, имеющихся в машинных отделениях грузовых вагонов.

При перевозках скоропортящихся грузов в рефрижераторных вагонах не-обходимо точно поддерживать температурный режим. Для многих видов грузов допустимые колебания температуры не должны превышать 3 °С.

В пятивагонных секциях БМЗ применяются полупроводниковые терморе-гуляторы. В каждом грузовом вагоне установлены два датчика, управляющих работой холодильных установок и электропечей. На секциях PC-4 применяют-ся полупроводниковые двухпозиционные регуляторы ПТР-2М со ступенчатой уставной температурой включения и отключения холодильных машин и элек-тропечей на пять режимов, задаваемых с помощью переключателя

Приборы размещены в машинных отделениях вагонов, а датчики – в гру-зовых помещениях. Погрешность регулирования температуры при каждом по-ложении переключателя 0,75 °С. Недостаток этих приборов – невзаимозаме-няемость датчиков, а также невозможность работы одного и того же прибора в режимах и охлаждения, и отопления вагонов.

Холодильную установку заправляют хладоном R12 в количестве 70 кг (в каждый агрегат 35 кг), смазочным маслом 22 кг (по 11 кг в каждую).

Централизованная система регулирования и управления основана на применении электронных показывающих и самопишущих приборов. Преду-смотрены следующие режимы работы холодильно-нагревательной установки: «Холод», «Тепло», «Оттаивание», «Вентиляция». Выбор режима работы установок и уровня поддерживаемых в вагонах температур производит механик с помощью соответствующих переключателей на блоке управления в зависимости от рода перевозимого груза и наружной температуры. Дистанционное управление (из дизельного вагона) может быть как ручным, так и автоматическим. Механик также определяет для каждого вагона установку регулирования температуры. Задатчик температур имеет 11 положений в диапазоне от минус 20 °С до плюс 20 °С. В схеме предусмотрена световая и звуковая сигнализация об отклонениях температуры в грузовом помещении от заданной без передачи команды на исполнительное устройство.

При автоматическом управлении заданный режим работы холодильно-отопительных установок поддерживается без вмешательства обслуживающего

персонала. Переключатель управления установкой переводят в положение ав-томатического регулирования. При этом включаются два показывающих прибора и программновременной блок, который обеспечивает контроль температуры в заданной последовательности в каждом вагоне. В блоке приборов происходит сравнение измеренной температуры с заданной или сравнение замеров температур в двух точках (проверяется температура в следующих точках : средняя зона грузового помещения, вход и выход воздуха из испарителя; при оттаивании испарителя – температура хладона R12). Если разница температур выходит за установленные пределы, происходит переключение контактов сигнального устройства и срабатывают соответствующие исполнительные реле. В зависимости от знака отклонения температуры выдается сигнал на включение или отключение установок. Программно-временной блок обеспечивает включение и отключение холодильной установки в заданной технологической последовательности. Диапазон регулирования (отклонение температуры) определяется настройкой сигнальных устройств и в эксплуатации регулировке не под-лежит. Погрешность срабатывания на включение или отключение оборудования не превышает 0,5 °С. Система регулирования отличается уменьшенным количеством цепей управления и реле. Управление работой холодильно-нагревательного и вентиляционного оборудования по перепаду температур в отдельных точках грузового помещения позволило улучшить поддержание температурных режимов и снизить неравномерность температурного поля в вагонах.

Холодильная установка ZA-5

Холодильная установка ZA-5 состоит из двух холодильных машин и электронагревателей. Она может работать в двух основных температурных ре-жимах при максимальной среднесуточной температуре наружного воздуха плюс 36° С: первый режим для перевозки мороженого груза; второй режим для перевозки охлажденного груза.

В холодильной машине установлен компрессорно-конденсаторный агрегат с некоторыми приборами автоматики, регулирующую станцию и испаритель. Компрессорно-конденсаторный агрегат смонтирован на стальной раме из углового проката с приваренным к ней ресивером.

Ресивер вместимостью 37 л изготовлен из стальных труб диаметром 121мм

и имеет П-образную форму. Торцы ресивера закрыты фланцами, что облегчает его очистку при ремонте. Для определения уровня хладагента имеется мерное стекло, отключаемое вентилями. На балках, приваренных к ресиверу, установлен компрессор и его приводной электродвигатель, соединенные между собой полужесткой муфтой.

Компрессор данной холодильной машины имеет вертикальное располо-жение цилиндров марки К-902. Объем описываемый поршнями компрессора 48,6 м3/ч при мощности электродвигателя 7 кВт.

Маслоотделитель объемом 2,5 л с поплавковой камерой закреплен на общей раме. Здесь же на кронштейнах установлены механический фильтр и фильтр-осушитель, включенные в идущую от ресивера жидкостную линию, и механический фильтр на всасывающем трубопроводе перед компрессором.

Змеевиковый конденсатор воздушного охлаждения состоит из трех секций, по четыре змеевика в каждой секции. Общая теплопередающая поверхность конденсатора 84 м2. Змеевики одной секции конденсатора объединены верхними паровыми и нижними жидкостными коллекторами. На верхних паровых коллекторах предусмотрены штуцера с глухими гайками для выпуска воздуха из конденсатора. Отвод жидкого хладагента из конденсатора в ресивер осуществляется по трубопроводу с подъемом вверх, что исключает попадание несконденсировавшегося пара в ресивер и обеспечивает некоторое переохлаж-дение жидкости в последних витках конденсатора.

Воздух, продуваемый через конденсатор, далее охлаждает приводной электродвигатель и компрессор, после чего выходит из машинного отделения через жалюзи в боковой стене вагона. Количество проходящего воздуха регу-лируют открытием створок жалюзи.

Поддержание двух основных температурных режимов обеспечивают от-дельные терморегулирующие вентили, которые имеют одинаковое устройство, но различаются сечением проходного отверстия. В связи с этим установка имеет сложную регулирующую станцию, которая смонтирована на специальном каркасе и размещена на торцовой стене вагона, отделяющей машинное отделение от грузового помещения.

Регулирующая станция состоит из двух параллельных линий, в каждой из которых установлены терморегулирующие вентили типа TVNEF с диаметром проходных отверстий в седле 5 и 6 мм, электромагнитные вентили типа EVID-10 и запорные мембранные вентили. Нормальное положение мембранных вентилей – закрытое. При их открытии хладагент проходит к ТРВ , минуя электро-магнитный вентиль. Под регулирующей станцией расположен теплообменник,

в котором переохлаждается жидкий хладагент на пути к ТРВ. К тройнику углового запорного вентиля присоединяются уравнительные трубки ТРВ. Между регулирующими станциями первой и второй холодильных машин имеются ли-нии с запорными вентилями для соединения холодильных машин между собой. Это дает возможность производить различные переключения в схеме циркуляции хладагента при ремонтных работах.

Испаритель холодильной машины смонтирован на каркасе. Испаритель состоит из шести одинаковых секций. Секция представляет собой змеевик из медных труб диаметром 5 мм с оребрением.

Жидкий хладагент подводится от распределительного коллектора и отво-дится в парообразном состоянии в нижний коллектор. Затем пар проходит через дополнительный испаритель, состоящий из двух оребренных труб диаметром 32 мм, соединенных последовательно. Поверхность охлаждения дополнительного испарителя 2,5 м2. Здесь температура пара, поступающего из всех секций испарителя, выравнивается и на выходе воздействует на термобаллон ТРВ.

Общая теплопередающая поверхность испарителей 74 м2.

Испарители входят в состав воздухоохладителя, к которому относятся еще два вентилятора - циркулятора, воздуховоды и заслонки для создания определенного направления и скорости движения воздуха. Подача воздуха осевым вентилятором - циркулятором составляет 5,5 м3/ч, мощность его приводного электродвигателя 1,1 кВт (двигатель расположен в машинном отделении). С помощью заслонок изменяют направление движения воздуха в вагоне в зависимости от режима работы оборудования (охлаждение, отопление или оттаив-ние испарителя). Компрессор 18 (рис. 12) нагнетает горячие пары в маслоотделитель 2, из которого они попадают в конденсатор 3. Здесь в результате охлаждения воздухом хладагент конденсируется и стекает в ресивер 19. Количество хладагента в ресивере контролируют по мерным стеклам 20. Из ресивера хладагент прохо-дит через механический фильтр 17, фильтр-осушитель 15, теплообменник 7 и подходит к регулирующей станции, где в зависимости от режима работы от-крыт один из запорных электромагнитных вентилей. Пройдя через открытый запорный вентиль и рабочий электромагнитный вентиль 8 , хладагент дроссели-руется в терморегулирующем вентиле 9, а затем через открытый запорный вентиль попадает в распределительный коллектор 11 и в испаритель 12. В ис-парителе хладагент кипит за счет тепла охлаждаемого помещения и в парооб-разном состоянии поступает через паровой коллектор в дополнительный испа-ритель 13 и далее в теплообменник 7. Там парообразный хладон – 12 охлаждает жидкость, идущую к ТРВ, при этом перегрев пара увеличивается.

На рис. 12 изображена схема холодильной установки ZA-5.

Рис. 12. Схема холодильной установки ZA-5:

1 – запорный вентиль; 2 – маслоотделитель; 3 – конденсатор; 4 – прессостат-маноконтроллер; 5 – масляный прессостат; 6 – регулятор; 7 – теплообменник; 8 – электро-

магнитный вентиль; 9 – терморегулирующий вентиль; 10 – запорный вентиль; 11 – распреде-лительный коллектор; 12 – испаритель; 13 – дополнительный испаритель; 14 – пусковой электромагнитный вентиль; 15 – фильтр-осушитель; 16 – фильтр ; 17 – механический фильтр; 18 –компрессор; 19 –ресивер; 20 –мерное стекло

Регулятор 6 снижает давление всасывания, если оно в испарителе было большим. Этим ограничивается нагрузка на компрессор и электродвигатель. В фильтре 16 хладагент очищается от механических примесей перед поступлением в компрессор. Далее цикл циркуляции хладагента повторяется.

Для контроля за режимом работы холодильной машины имеются манова-куумметр на стороне низкого давления, манометр на стороне высокого давления, манометр в системе смазки и термометр на всасывающем трубопроводе. Кроме того, для измерения температуры в грузовом помещении вагона и температуры воздуха на входе и выходе из испарителя в машинном отделении установлена термометрическая станция.

Защиту холодильной машины от опасных режимов работы осуществляет прессостат-маноконтроллер 4 и масляный прессостат 5.

Прессостат-маноконтроллер ДАР-15 контролирует давление на сторонах всасывания и нагнетания. Прессостат срабатывает при вакууме на стороне вса-сывания 0,2 МПа и отключает холодильную машину. Маноконтроллер выключает ее при достижении давления нагнетания 1,3 МПа. При необходимости создания вакуума в холодильной установке прессостат отключают вентилем. Масляный прессостат RT-260A контролирует давление в системе смазки компрессора. При снижении давления масла до 0,1 МПа контакты прессостата размыкаются и отключают компрессор.

По трубопроводу с запорным вентилем 1 происходит автоматический вы-пуск накопившегося масла из поплавковой камеры маслоотделителя в картер компрессора. По линии с запорным вентилем 10 горячий пар поступает в испа-ритель при работе холодильной машины в режиме оттаивания.

Разгрузка компрессора и электродвигателя в период пуска производится специальным устройством с пусковым электромагнитным вентилем 14.

При включении компрессор работает вхолостую, так как сжатие хладагента в цилиндрах не происходит. После выключения пускового электромагнитного вентиля оставшийся над сильфонами хладагент уходит через капиллярную трубку на сторону низкого давления. Под действием пружин сильфоны со штоками поднимаются, и пластины всасывающих клапанов устанавливаются в рабочее положение. Компрессор начинает работать под нагрузкой, т. е. сжимать хладагент. Капиллярная трубка большой длины с внутренним отверстием 1 мм создает сопротивление для выхода хладагента из полости над сильфонами, когда он поступает туда через открытый электромагнитный вентиль. После того как вентиль закроется, давление хладагента постепенно снижается.

В процессе работы холодильной установки в режиме охлаждения на ис-парителе нарастает слой инея, который значительно ухудшает теплообмен между воздухом грузового помещения и кипящим хладагентом. Признаками появления слоя инея значительной толщины являются: снижение давления кипения ниже нормы, отсутствие разницы температуры воздуха на входе и выходе испарителя, уменьшение перегрева пара на стороне всасывания, повышение температуры в вагоне из-за теплопритоков от наружного воздуха при работающей холодильной установке.

На холодильной установке ZA-5 оттаивание испарителя осуществляется горячими парами хладагента. При работе в этом режиме схема циркуляции хладагента изменяется по сравнению со схемой при работе в режиме охлаждения. Все переключения производит механик. Прежде всего, выключают вентиляторы-циркуляторы, чтобы не происходило охлаждения испарителя холодным воздухом грузового помещения. Испарительную камеру разобщают от грузового помещения заслонками, чтобы не поступало в него тепло от испарителя. Открывают мембранные запорные вентили на линии оттаивания в обеих холодильных машинах. Теперь горячий пар после сжатия в компрессоре поступает в маслоотделитель и далее по линии оттаивания попадает в испаритель. Стенки испарителя нагреваются, и иней расплавляется. Остывший пар из испарителя проходит через регулятор давления всасывания. Здесь давление понижается до установленного, затем пар всасывается компрессором. Таким образом, в режиме оттаивания регулятор давления всасывания выполняет функции дроссельно-го вентиля. Если температура нагнетаемых компрессором паров будет недостаточно высокой, можно выключить вентиляторы конденсаторов специальным выключателем, находящимся на электрощите в машинном отделении.

Время оттаивания испарителя зависит от толщины слоя инея и составляет примерно 1,5 часа. При повышении температуры всасываемого из испарителя пара до плюс 10 – 15 °С процесс оттаивания прекращают и переключают машину на режим охлаждения [5].

В некоторых установках ZA-5 оттаивание испарителя производится с помощью электропечей. При таком способе испарительную камеру разобщают от грузового помещения заслонками, а заслонки электропечи устанавливают так, чтобы теплый воздух поступал на испаритель. Затем включают все электропечи (8 кВт) и вентиляторы-циркуляторы. Нагретый электропечами воздух подается вентиляторами на испаритель, в результате «снеговая шуба» плавится, вода сливается на пол, а затем через сифон под испарителем вытекает из вагона наружу.

По прекращению вытекания воды из вагона судят об окончании оттаивания испарителя. Кроме того, давление в испарителе начинает быстро возрастать.

Недостатком оттаивания испарителя электропечами является то, что в грузовое помещение вагона при этом попадает тепло. Кроме того, сам процесс оттаивания длится дольше потому, что плавление идет с поверхности в глубину

и необходимо расплавить весь слой снега, в то время как при оттаивании горячим паром часть «снеговой шубы» падает с испарителя в нерасплавленном состоянии. Снеговой покров надо обязательно удалять полностью, иначе на испарителе образуется ледяная корка, которую впоследствии будет трудно снять.

Холодильная установка FAL-056/7

Данная установка применялась на пятивагонных секциях ZB-5 и автономных рефрижераторных вагонах немецкой постройки . Холодильная установка FAL-056/7 выгодно отличаются от установки секции ZA-5 применением полугерметичного бессальникого компрессора большей холодопроизводительностью и работоспособностью, агрегатным и блочным исполнением ряда узлов и более совершенной системой автоматики. В холодильной установке FAL-056/7 нет маслоотделителя и байпасной линии (при пуске линия оттаивания используется в качестве байпасной). Также изменена система оттаивания испарителя (вместо прессостата применены программное реле времени и термостат), исключены газовый и жидкостный обратный клапаны, но установлены два фильтра-осушителя [5].

Рефрижераторные вагоны оборудуют двумя холодильно-нагревательными агрегатами FAL-056/7, размещаемыми отдельно друг от друга в машинных отделениях вагона.

Холодильная установка состоит из двух основных узлов: испарителя-воздухоохладителя с вентиляторами и компрессорно-конденсаторного агрегата. Испаритель выходит в грузовое помещение вагона, а компрессорно-конденсаторный агрегат находится в машинном отделении. Между обоими уз-лами имеется перегородка из полиэфирной смолы с пенополистирольной изо-ляцией. Перед испарителем закреплены электронагревательные элементы. На-правляющая шина облегчает монтаж установки. Направляющие дуги, прикре-пленные к боковым сторонам испарителя, предохраняют трубы от повреждений при демонтаже. Зазор между холодильным агрегатом и проемом в стене вагона уплотняется профильной резиной. Агрегат FAL-056/7 выполнен с медными теплообменными аппаратами и стальной оцинкованной рамой. Масса одного агрегата 855 кг [4].

Холодопроизводительность агрегата при температурах воздуха на входе в конденсатор плюс 36 °С и на входе в испаритель, не покрытый инеем, минус 20 °С составляет 4,7 кВт; мощность нагревательных элементов 6 кВт [4]. Предельная температура окружающей среды при работе агрегата на охлаждение составляет 45 °С и на отопление минус 50 °С. Заправляемое количество хладагента-хладона R12 составляет 15 кг, хладонового масла 6,25 кг. Максимальная потребляемая мощность агрегата 12,5 кВт [4]. Холодильно-нагревательный агрегат состоит из трех основных частей: компрессорно-конденсаторная часть холодильной установки (в машинном отделении); воздухоохладитель холодильной установки с электронагревательными элементами (в грузовом помещении); электрический приборный ящик (в машинном отделении).

Компрессорно-конденсаторная часть агрегата и воздухоохладитель раз-делены между собой изолирующей плитой из полиэфирной смолы, заполнен-ной пенополистиролом, которая закрепляется в зоне установочного проема торцевой стены грузового помещения: Рациональное расположение узлов и деталей позволяет за короткое время производить техническое обслуживание, контроль и ремонт.

Агрегат FAL-056/7 работает автоматически в зависимости от задаваемых температурных параметров (на секции ZB-5, предусмотрено также ручное управление). При этом он может обеспечивать работу в трех режимах: охлаж-дение, оттаивание, отопление.

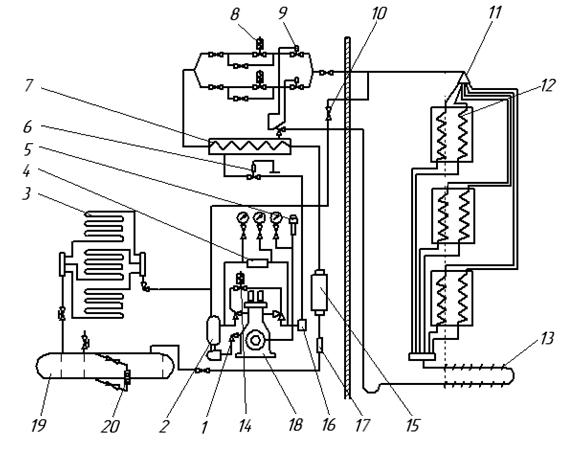

После включения холодильного агрегата в режиме охлаждения компрессор с задержкой времени в течение 6 мин, необходимой для выравнивания давления нагнетания, начинает работать на байпасном режиме до открытия авто-матического запорного вентиля. После того, как создалось в компрессоре дав-ление смазки 0,1 МПа, автоматический запорный вентиль переключает ком-прессор с работы на байпасном режиме на режим нормальной работы. При этом компрессор 1 (рис. 13) отсасывает пары хладагента из испарителя 5 через регу-лятор пуска 8, сжимает их от давления всасывания до промежуточного давления в трех цилиндрах низкого давления, а затем от промежуточного давления до давления конденсации в цилиндре высокого давления.

Горячие пары хладагента под высоким давлением и температурой по на-гнетательному трубопроводу через обратный клапан 16 поступают в конденсатор 15, где охлаждаются, а затем конденсируются, превращаясь в жидкость за счет отдачи своего тепла продуваемому через конденсатор вентиляторами воздуху. Жидкий хладагент из конденсатора 15 через ручной запорный вентиль 14 поступает в ресивер 13 и далее через угловой вентиль 12, параллельно установ-ленные фильтры-осушители 11, индикатор влаги 10, жидкостной магнитный вентиль 9 – к терморегулирующему вентилю 7. Терморегулирующий вентиль в зависимости от перегрева хладагента на выходе из испарителя 5 регулирует по-даваемое в испаритель количество хладагента. Здесь давление жидкого хлада-гента снижается до давления испарения. Затем через распределитель 6 жидкий хладагент поступает в испаритель 5. Охлаждаемый воздух направляется в гру-зовое помещение. Холодный пар , образовавшийся при кипении хладагента, от-сасывается компрессором и цикл повторяется.

В процессе работы холодильной установки внешняя поверхность испари-теля покрывается инеем, образуется снеговая шуба, которую периодически через 11 час работы «снимают», т. е. производится оттаивание испарителя за счет подачи в него горячих паров хладагента. Периодичность включения и отключения процесса оттаивания осуществляется программным механизмом – часами, и конец

оттайки дополнительно контролируется термостатом 3. Образование снеговой шубы на воздухоохладителе ухудшает процесс теплообмена. Так, например, слой инея толщиной более 5 мм значительно уменьшает холодопроизводительность холодильно-нагревательной установки. При этом увеличивается потребление электрической энергии, компрессор работает практически вхолостую. В этом случае говорят: холодильная машина работает сама на себя. В начале работы холодильной установки в режиме оттайки открывается магнитный вентиль 2 на линии оттайки, включаются вентиляторы испарителя, конденсатора и закрывается жидкостной магнитный вентиль 9. При этом горячие пары хладагента от компрессора 1 через открытый магнитный вентиль 2 на линии оттайки подаются в испаритель 5, производя оттаивание «шубы», и далее по всасывающему трубопроводу через регулятор пуска 8 поступают обратно в компрессор 1. Цикл оттаивания происходит в течение 1 часа, предусмотренного часовым механизмом, но может быть, ограничен, если температура в испарителе повысится до 14°С и сработает термостат окончания оттаивания 3. При работе на вагоне двух холодильных агрегатов их оттаивание производится одновременно. Вода, образуемая при таянии снеговой «шубы», отводится за пределы вагона.

Рис. 13. Схема холодильной установки FAL-056/7:

1– компрессора; 2 – магнитный вентиль; 3 – термостат; 4 – электропечь; 5 – испари-тель; 6 – распределитель; 7 – терморегулирующий вентиль; 8 – регулятор пуска; 9 – жидко-стной магнитный вентиль; 10 – индикатор влаги; 11 – фильтр-осушитель; 12 – угловой вен-тиль; 13 – ресивер; 14 – ручной запорный вентиль; 15 – конденсатор; 16 – обратный клапан

При необходимости отопления грузового помещения вагона включается электропечь 4, состоящая из трех электронагревательных элементов по 2 кВт каждый и расположенная в торце агрегата со стороны испарителя. Одновременно включаются вентиляторы испарителя, обеспечивающие подачу нагретого воздуха в грузовое помещение. При достижении установленной температуры электропечь автоматически выключается, но вентиляторы продолжают работать, обеспечивая равномерное перемешивание воздуха в грузовом помещении. Включение и выключение холодильной установки в процессе ее работы происходят автоматически. Предварительно в зависимости от рода перевозимого груза с помощью режимных переключателей устанавливают требуемый в грузовом помещении температурный режим, в соответствии с которым установка периодически включается и отключается. При необходимости можно осуществлять и ручное управление. После получения электрического сигнала от термореле автоматический пуск установки осуществляется в такой последовательности. Подается напряжение в цепь управления вентиляторами конденсатора (работой вентиляторов управляет прессостат). Одновременно начинает работать реле времени (с выдержкой 1,5–4 мин) и открывается электромагнитный вентиль на линии оттаивания для выравнивания давлений. По истечении выдержки времени включается компрессор и открывается электромагнитный вентиль подачи жидкого хладагента из ресивера к терморегулирующему вентилю, в электромагнитный вентиль на линии оттаивания закрывается. При достижении давления конденсации 1 МПа прессостат включает вентиляторы конденсатора, при снижении давления до 0,6 МПа – отключает их. При достижении в грузовом помещении нижнего заданного регулятором значения температуры воздуха установка выключается в следующем порядке: отключается компрессор (вентиляторы испарителя продолжают работать), закрывается электромагнитный вентиль и при снижении давления в конденсаторе ниже 0,6 МПа отключаются вентиляторы конденсатора срабатывающим прессостатом. Когда температура воздуха в грузовом помещении повысится до верхнего заданного предела, холодильные установки опять включаются и рабочие циклы повторяются. Если давление в холодильном агрегате превысит 1,6 МПа, срабатывает прессостат 9 и происходит отключение компрессора. Как только давление в агрегате снизится до 1,4 МПа, компрессор автоматически включится. Холодильные установки FAL-056/7 оборудуются прессостатом наименьшего давления всасывания [4]. При снижении давления всасывания до 0,05 МПа прессостат отключает компрессор, не допуская его работы без смазки. Аварийное выключение установки термостатом 10 происходит при температуре картера компрессора минус 20°С. Работа установки при низких температурах наружного воздуха обеспечивается следующим образом. При температуре картера компрессора до минус 20°С холодильная установка включается обычным порядком. Если температура картера ниже, то термостат 10 включает электронагреватель 30 и после достижения в масляной ванне температуры 15 °С, установка может быть включена. Режимы работы холодильной установки контролируют: мановакуумметр давления всасывания, манометр давления масла, манометр промежуточного давления, манометр высокого давления. Пополнение системы хладоном R12 производят через патрубок с запорным вентилем, маслом – через вентиль компрессора.

Пигарев В.Е., Архипов П.Е. /Под редакцией В.Е. Пигарева. Холодильные машины и установки кондиционирования воздуха: Учебник для техникумов и колледжей железнодорожного транспорта. — М.: Маршрут, 2003. — 424 с. Стр.254-268

4 Шавырин, Д. Ю. Ш14 Конструкция и принцип действия установок кондиционирования воздуха пассажирских вагонов и холодильных машин РПС : учеб.-спр. издание / Д. Ю. Шавырин, А. А. Красниченко, М. В. Переяслов. – Екатеринбург : УрГУПС, 2015. – 47с. Стр.28-42

Обратная связь: выполненные задания, вопросы отправляем в комментариях или личные сообщения преподавателю или на электронную почту колледжа dktidistanc@mail.ru

Дата добавления: 2022-01-22; просмотров: 159; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!