Технология сверления и рассверливания отверстий

Урок №29-30 гр. СРСМ-21 22.10.2021г.

Тема урока № 29. Опиливание выпуклых поверхностей

Тема урока №28. Распиливание и припасовка. Последовательность выполнения распиливания и припасовки. Правила высверливания, обсверливания и вырубки проемов и отверстий. Назначение, классификация и устройство механизированных инструментов, применяемых при распиливании.

Цели урока:

1. Обучающая- закрепление теоретических знаний, полученных на уроках по спецдисциплинам,

2.Развивающая- развитие интереса к изучаемым предметам и выбранной профессии. Формирование творческого подхода к решению проблем.

3. Воспитательная- научиться работать командно, умению общаться, воспитывать сотрудничество

Задачи: научить принимать самостоятельные решения при выполнении заданий и контролировать свои действия.

Развивать у студентов умения применять знания в решении новых познавательных и практических задач.

Воспитывать инициативу и самостоятельность в трудовой деятельности

Тип урока-лекция

Опиливание криволинейных поверхностей

Криволинейные поверхности могут быть выпуклыми и вогнутыми. Выпуклые поверхности опиливают плоскими напильниками, а вогнутые — круглыми, полукруглыми и овальными напильниками. Прежде чем приступить к опиливанию, необходимо изучить чертеж, установить последовательность разметки и обработки, определить рациональный способ удаления лишнего металла с учетом наименьшего припуска на обработку.

|

|

|

Рассмотрим несколько примеров опиливания криволинейных поверхностей.

Опиливание выпуклых поверхностей по разметке.

Разновидностью криволинейного опиливания является обработка по разметке деталей, имеющих выпуклый контур с широкой или узкой поверхностью.

Опиливание пазовой шпонки. Опиливание пазовой шпонки производится плоским напильником. Эта шпонка имеет одну характерную особенность при опиловке — получение двух правильных полукруглых поверхностей по ее концам. Это не столь простая операция, как кажется на первый взгляд, и малоопытные слесари всегда совершают одну и туже ошибку, а именно, заваливают одну из сторон полукруга и саму поверхность «на конус». Объяснение такому явлению кроется в том, что приходится опиливать очень небольшую площадь, и руки все время находятся на весу, так что сбалансировать их очень трудно.

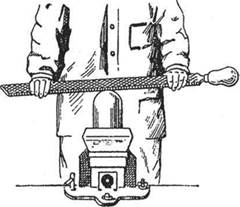

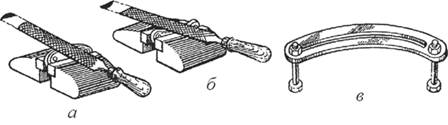

Для опиливания полуокружности, зажимают шпонку в тисках под углом 45° и спиливают острый угол старым напильником приблизительно на одну треть его высоты (рис. 7.57), и равномерным покачиванием опиливают конец заготовки полукругом, рис. 7.58. Опиленный таким образом конец шпонки никогда не будет иметь завалов в ту или другую сторону и даст вполне правильную полуокружность.

|

|

|

Рис. 7.58. Положение напильника при опиловке шпонки

Рис. 7.57. Пазовая шпонка

При опиливании больших шпонок и вообще полукруглых поверхностей прибегают иногда к другому способу опиливания, а именно, подавая напильник вперед, в то же время описывают им полуокружность и заканчивают движение на противоположной стороне полуокружности так же, как и при перекрестном опиливании, рис. 7.59. Второй рабочий ход начинают на той стороне полуокружности, где остановился напильник, и подают его тем же порядком в обратную сторону, откуда началось движение. Такая перемена движений каждого хода напильника обеспечивает получение более правильного полукруглого профиля.

Опиливание наружного контура рамки ножовки по металлу (широкие плоскости были обработаны).

· 1. Узкое прямолинейное ребро 7 опиливаем начисто под лекальную линейку и под угольник 90° к широкой плоскости.

· 2. Опиливаем узкое прямолинейное ребро 2 с дополнительной проверкой расположения двух узких ребер 7, 2 под углом 90°. Прием проверки показан на рис. 7.60.

· 3. Выпуклую поверхность размечаем по шаблону.

· 4. Плоским драчевым напильником предварительно опиливаем часть криволинейного контура, не доходя до риски 0,3—0,5 мм, рис. 7.61.

|

|

|

· 5. По мере опиливания криволинейной поверхности рамку переставляем в тисках. Затем весь выпуклый контур опиливаем личным напильником по

Рис. 7.59. Положение напильника при опиливании полукруглых поверхностей

Рис. 7.60. Прием проверки внешнего угла рамки ножовки

Рис. 7.61. Предварительное опиливание узкой плоскости выпуклого ребра рамки: /—///— этапы перестановки заготовки

границам разметки. Опиливание производится перпендикулярно к плоскости опиливаемой рамки. Напильник нужно двигать не только вперед, но для снятия равномерного слоя его следует перемещать немного вправо (по направлению выпуклости). Во время работы ось напильника должна находиться в горизонтальном положении.

Опиливание заканчиваем после того, как будет достигнута плавность перехода в местах сопряжения, плотная подгонка криволинейной поверхности по шаблону на просвет, перпендикулярность обработанных поверхностей к боковой плоскости рамки по угольнику.

Опиливание вогнутых поверхностей. Второй разновидностью криволинейного опиливания является обработка по разметке деталей, имеющих вогнутые поверхности. Прежде чем приступить к опиливанию вогнутого контура, необходимо выбрать полукруглый или круглый напильник, чтобы радиус их закруглений был меньше радиуса закругления опиливаемой поверхности. На рис. 7.62 показана хватка напильника при обработке полукруглых отверстий.

|

|

|

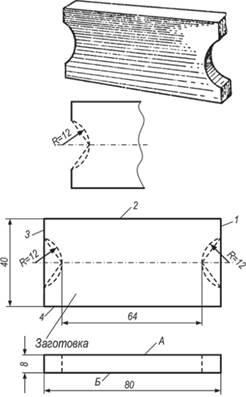

Опиливание вкладыша с выемками изготовляемого из полосовой стали, рис. 7.63. Что бы сделать такой вкладыш, нужно сначала отмерить его длину на полосе и отрезать ножовкой заготовку. После этого опиливают начисто широкие плоскости Л и Б, выверяя их параллельность кронциркулем, затем опиливают стороны 1 и 3, проверяя правильность их обработки по угольнику, последовательно прикладывая к сторонам 2 и 4.

Далее размечают на концах вкладыша полукруглые и угловые выемки, вырезают ножовкой углы по разметке и, продолжая обработку опиливанием, делают полукруглые выемки по риске, которые окончательно подгоняют по шаблону.

Рис. 7.62. Хватка полукруглого напильника при обработке вогнутых поверхностей

Рис. 7.63. Вкладыш с вогнутыми выемками

В заключение отделывают поверхности вкладыша прямым штрихом при помощи мелкого личного напильника и снимают с ребер вкладыша заусенцы.

Опиливание рамки ножовки по металлу. Работа выполняется в следующем порядке.

· 1. На широкие плоскости рамки наносим риски, параллельные граням 1 и 2, и сопрягаемую дугу (с разметкой по шаблону).

· 2. Рамку зажимаем в тиски и прямолинейные ребра 3 и 4 опиливаем до рисок с проверкой под лекальную линейку и под углом 90° к широкой боковой плоскости. Проверяем под угольник и штангенциркулем на параллельность узких ребер 1 к 3 и 2 к 4.

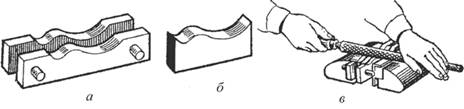

· 3. Вогнутую поверхность предварительно опиливаем полукруглым драче- вым напильником, не доходя до риски разметки 0,3—0,5 мм, рис. 7.64я.

Опиливание вогнутой поверхности выполняется с тремя перестановками рамки в тисках, рис. 7.645. При перемещении напильника от себя его немного поворачивают вокруг оси и смещают в сторону, а при перемещении напильника к себе те же движения выполняются в обратную сторону. Такой прием обеспечивает получение плавной криволинейной поверхности.

Рис. 7.64. Опиливание вогнутой поверхности: а — прием работы; б — последовательность перестановки

Заготовки в тисках

4. Вогнутую поверхность опиливаем полукруглым личным напильником с перестановкой рамки.

Опиливание заканчиваем после того, как будут достигнуты плавный переход в местах сопряжений, плотная подгонка криволинейной поверхности по шаблону на просвет, перпендикулярность ребер к боковой поверхности по угольнику.

Опиливание деталей в копировальном приспособлении. Для изготовления партии деталей, одинаковых по форме и размерам, применяют специальные приспособления — кондукторы и накладные шаблоны. Кондуктор состоит из двух закаленных рабочих пластин, имеющих точную форму обрабатываемой детали. Между пластинами кондуктора устанавливают и закрепляют заготовку.

Накладной шаблон представляет собой рабочую пластину, точно обработанную по форме и размерам изделия. Кондуктор или накладной шаблон закрепляют с одной установки на весь период опиливания контура, так как перестановка может вызвать брак в работе. Преимущество этих приспособлений состоит в том, что, что с их помощью можно обрабатывать с большой точностью одно или несколько изделий одновременно (в пакете) без разметки.

Опиливание криволинейного контура по копировальному приспособлению — рамке, рис. 7.65. Работа выполняется в следующем порядке.

· 1. Подготовить требуемое число заготовок, начисто обработанных по наружному периметру без вогнутых поверхностей.

· 2. Установить заготовку в копировальное приспособление (рамку) обрабатываемыми поверхностями вверх.

· 3. Рамку с заготовкой зажать в тисках так, чтобы часть поверхности, подлежащая опиливанию, выступала над губками тисков не более чем на 15 мм.

Рис. 7.65. Опиливание в копировальном приспособление — рамке: а — приспособление; б — образец

детали; в — прием работы

· 4. Драчевым напильником поочередно опиливать вогнутые поверхности, не доходя до рабочих криволинейных поверхностей рамки 0,3—0,5 мм.

· 5. Выступающие кромки заготовки окончательно опиливать личным напильником (заподлицо с криволинейной поверхностью рамки). При этом необходимо:

o • в процессе опиливания вогнутых поверхностей при поступательном движении напильника вперед поворачивать его вокруг оси и немного смещать в сторону;

o • заканчивать опиливание осторожно, применяя старые напильники небольшой длины, так как при соприкосновении насечки напильника с закаленными поверхностями рамки напильник притупляется;

o • закончить опиливание, когда напильник перестанет снимать слой металла с обрабатываемой поверхности и скользит по ней.

Опиливание криволинейного контура по шаблону (рис. 7.66) на примере обработки наружной поверхности дужки разметочного циркуля.

· 1. На заготовке по шаблону просверлить два отверстия заданного размера и опилить на них заусенцы.

· 2. Шаблон наложить на заготовку по заранее просверленным отверстиям и винтами с гайками скрепить заготовку и шаблон.

· 3. Шаблон с заготовкой зажать в тисках так, чтобы часть поверхности, подлежащая опиливанию, выступала выше губок тисков (не менее чем на 5 мм).

· 4. Опилить часть поверхности, выступающую над рабочими сторонами шаблона, не доходя до них на 0,3—0,5 мм. Опиливание производить плоским или полукруглым драчевым напильником.

Рис. 7.66. Опиливание поверхностей по шаблону: а — выпуклой; б — вогнутой; в — шаблон

· 5. Шаблон с заготовкой переставить в тисках и, применяя напильники определенного профиля, выполнить обработку всего контура.

· 6. Окончательно весь контур опилить личным напильником с перестановкой детали в тисках. При этом следует избегать скольжения насечки напильника по закаленной рабочей части шаблона и порчи напильника.

Во время опиливания следует периодически проверять обрабатываемую поверхность по угольнику. Базой для проверки будет наружная плоскость шаблона. Такие измерения производятся по всей длине криволинейного контура.

РАСПИЛИВАНИЕ И ПРИПАСОВКА

Распиливанием называется обработка отверстий с целью придания им нужной формы. Распиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер).

Припасовкой называется точная взаимная пригонка деталей, соединяющихся без зазоров при любых перекантовках. Припасовывают детали различной формы с открытыми и закрытыми контурами.

Пригонкой называется обработка одной детали по другой с целью выполнения соединения. Это операция широко применяется при ремонтных работах, а также при сборке единичных изделий.

Распиливание открытых контуров по разметке. В качестве примера рассмотрим распиливание открытого прямоугольного контура корпуса струбцины. Для выполнения данной операции все наружные плоскости прямоугольной заготовки должны быть предварительно обработаны под размер и угольник.

Разметку струбцины выполняют по чертежу с нанесением контрольных рисок и центровых точек под сверление, рис. 8.1 а. Число отверстий выбирают

Рис. 8.1. Последовательность обработки прямоугольного проема струбцины

из расчета получения тонких перемычек между отверстиями. Обычно выбирают сверла диаметром 3—5 мм.

Накернивают контурные линии разметки и центровые точки. Просверливают отверстия, рис. 8.16. Затем зажимают заготовку в тисках и по контрольным рискам делают два прореза ножовкой с выходом касательно к окружности отверстий, рис. 8.1

Все перемычки крейцмейселем прорубают до половины толщины заготовки, используя прием рубки по уровню губок тисков, затем переворачивают заготовку другой стороной и таким же приемом прорубают перемычки до конца, рис. 8.1г.

Заготовку закрепляют в тисках открытым контуром отверстия вверх так, чтобы риска была выше уровня губок тисков примерно на 5 мм. Трехгранным Драчевым напильником предварительно пропиливают два угла, не доходя до рисок 0,5—1,0 мм. После этого квадратным, полукруглым или трехгранным напильником опиливают три стороны открытого прямоугольника, оставив припуск 0,5—1,0 мм на дальнейшую обработку, рис. 8.16.

Окончательно распиливают три стороны личным напильником, чередуя распиливание с контролем углов сопрягаемых плоскостей по шаблону и параллельности сторон 1 и 2 штангенциркулем, рис. 8.1г.

Распиливание отверстий, ограниченных прямыми линиями, по разметке. Кроме распиливания открытых контуров, рассмотренных выше, слесарю приходится выполнять работу по распиливанию отверстий различной конфигурации.

Одним из основных условий высококачественной обработки является правильный выбор напильников. Напильники выбирают по профилю сечения в зависимости от формы обрабатываемого отверстия: для квадратных отверстий — квадратные; для прямоугольных отверстий плоские и квадратные; Для трехгранных отверстий — трехгранные, ромбовидные и полукруглые; для шестигранных отверстий — трехгранные и квадратные. Напильники должны иметь ширину рабочей части не более 0,6—0,7 размера стороны отверстия, длина напильника определяется размерами опиливаемой поверхности (по длине) плюс 200 мм.

Рассмотрим распиливание квадратного отверстия по разметке на примере изготовления воротка со стороной квадрата 10 мм. Работа выполняется в следующем порядке.

· 1. Квадратное отверстие размечают по чертежу с нанесением контурных рисок. Накернивают контур квадратного отверстия и центровую риску, рис. 8.2а.

· 2. Просверливают отверстие, с припуском на дальнейшую обработку, диаметром 8 мм, рис. 8.26.

· 3. Трехгранным драчевым напильником пропиливают четыре угла, не доходя 0,5 мм до риски, рис. 8.2г.

· 4. Все стороны отверстия распиливают квадратным драчевым напильником, не доходя 0,5 мм до риски, рис. 8.2г.

· 5. Все стороны отверстия поочередно опиливают квадратным личным напильником по риске (рис. 8.26) с периодической проверкой противолежащих сторон 1—2 и 3—4 на параллельность.

Рис. 8.2. Последовательность обработки квадратных пройм (отверстий)

· 6. Подгонку сторон отверстия по квадратной головке развертки или метчика выполняют путем:

o • опиливанием сторон 1, 3 и 1, 4 так, чтобы параллельные ребра квадратной головки метчика входили в отверстие на глубину 1—2 мм;

o • окончательной последовательной подгонкой опиливанием сторон отверстия до тех пор, пока квадратная головка плотно и без усилия не войдет в квадратное отверстие воротка без качки.

При изготовлении воротков приходится распиливать отверстия малых размеров, совершая короткие движения концом напильника, рис. 8.3а. По мере образования проймы, когда напильник войдет в отверстие, прием опиливания выполняют, как показано на рис. 8.3б.

Рис. 8.3. Прием распиливания малых отверстий: а — концом напильника; б — всей рабочей частью

Напильника

Распиливание отверстий криволинейного контура по разметке. Иногда приходится распиливать отверстия с радиусными, овальными или сложными криволинейными контурами. Для их обработки применяют круглые и полукруглые напильники у которых радиус закругления меньше радиуса обрабатываемого контура.

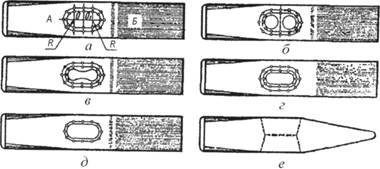

Рассмотрим распиливание овального отверстия по разметке на примере распиливания отверстия в молотке.

· 1. Выполняют разметку овальных контуров, рис. 8.4а.

· 2. Из центровых точек О и О, просверливают отверстия, рис. 8.4б. Радиус сверла должен быть меньше R на 0,2—0,3 мм.

Рис. 8.4. Последовательность обработки овального отверстия

· 3. Круглым драчевым напильником распиливают перемычку между отверстиями, рис. 8.4

· 4. Овальный контур распиливают Драчевыми напильниками (не доходя до риски внутреннего овала 0,5 мм), применяя на криволинейных участках круглый, а не плоский или квадратный напильники, рис. 8.4г. Сначала распиливают прямолинейные, а затем криволинейные участки.

· 5. Распиливание криволинейных поверхностей выполняют круглым напильником с вращением его вокруг оси и одновременным перемещением в сторону по риске.

· 6. Личными напильниками окончательно распиливают весь контур; угольником проверяют взаимную перпендикулярность обрабатываемой и базовой поверхностей, а по шаблону (на просвет) — форму отверстия.

Затем приступают к распиливанию отверстия под двухсторонним углом, рис. 8.4г. Для разметки используют шаблон, измерительную линейку и чертилку с загнутым острием.

· 7. Отверстие с одной стороны предварительно распиливают Драчевыми напильниками. Сначала обрабатывают прямолинейные участки квадратным напильником, затем криволинейные — круглым напильником.

· 8. В той же последовательности распиливают на угол вторую сторону.

· 9. Окончательно отверстие на угол распиливают личными напильниками по второй овальной и внутренним средним рискам.

Припиливание и припасовка окружностей выполняется в следующей последовательности. Выполняют разметку окружности или ее части. Напильником опиливают выпуклую поверхность, не доходя 0,5 мм до риски. При опиливании напильник нужно двигать не только горизонтально вперед, но одновременно перемещать его немного вправо по расположению выпуклости для снятия равномерного слоя металла. Последовательность опиливания сочетать с перестановкой заготовки в тисках.

Опиливают поверхности личным напильником, оставляя припуск на дальнейшую обработку 0,1 мм, рис. 8.5я. При опиливании необходимо обратить внимание на обработку мест сопряжения окружности.

Припасовывают радиусный шаблон к контршаблону, при этом вставляют шаблон в контршаблон так, чтобы базовые широкие поверхности находились

ис. 8.5. Опиливание и припасовка окружностей: а — опиливание окружности личным напильником; б — проверка окружности по шаблону; в — припасованное изделие

в одной плоскости. Обычно их располагают на куске стекла. На поверхности шаблона определяют на просвет места, которые мешают занять необходимое положение (рис. 8.56), их обрабатывают личным напильником.

Проверку по шаблону чередуют с опиливанием и со снятием заусенцев до тех пор, пока между припасованными сторонами будет равномерный узкий просвет, рис. 8.5

Технология сверления и рассверливания отверстий

В зависимости от требуемого качества и числа обрабатываемых заготовок сверление отверстий производят по разметке или кондуктору. В процессе работы необходимо соблюдать следующие основные правила:

· при сверлении сквозных отверстий в заготовках необходимо обращать внимание на способ их закрепления; если заготовка крепится на столе, то нужно установить ее на подкладку, чтобы обеспечить свободный выход сверлу после окончания обработки;

· сверло следует подводить к заготовке только после включения вращения шпинделя так, чтобы при касании поверхности заготовки нагрузка на него была небольшой, иначе могут быть повреждены режущие кромки сверла;

· не следует останавливать вращение шпинделя, пока сверло находится в обрабатываемом отверстии. Сначала надо вывести сверло, а затем прекратить вращение шпинделя или остановить станок, в противном случае сверло может быть повреждено;

· в случае появления во время сверления скрежета, вибраций, возникающих в результате заедания, перекоса или износа сверла следует немедленно вывести его из заготовки и после этого остановить станок;

· при сверлении глубоких отверстий (l > 5d, где I — глубина отверстия, мм; d — диаметр отверстия, мм) необходимо периодически выводить сверло из обрабатываемого отверстия для удаления стружки, а также для смазки сверла. Этим существенно уменьшается вероятность поломки сверла и преждевременного его затупления;

· отверстие диаметром более 25 мм в сплошном металле рекомендуется сверлить за два перехода (с рассверливанием или зенкерованием);

· сверление следует выполнять только по режимам, указанным в технологических картах или в таблицах справочников, а также по рекомендациям мастера (технолога);

· при сверлении отверстий в заготовках из стали или вязких материалов обязательно применять СОЖ для предохранения режущего инструмента от преждевременного износа и увеличения режимов резания.

· Рассверливание отверстий. Отверстия диаметром более 25 мм обычно сверлят за два перехода: вначале сверлом меньшего диаметра, а затем — большего диаметра.

· Диаметр первого сверла примерно равен длине поперечной режущей кромки второго сверла. Это позволяет значительно уменьшить силу резания при обработке сверлом большего диаметра.

· При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения центра отверстия с осью сверла.

· Правила и приемы работы при рассверливании отверстий аналогичны правилам и приемам при сверлении.

Дата добавления: 2021-12-10; просмотров: 38; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!