Зависимость между коэффициентами массопередачи и массоотдачи.

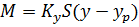

Допустим, что распределяемое вещество переходит из фазы G в фазу L и движущая сила массопередачи выражается в концентрациях фазы G(∆y = y–yP). При установившемся процессе массопередачи количество вещества, переходящее из фазы в фазу определяется по уравнению:

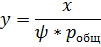

Для случая, когда равновесная зависимость между концентрациями в фазах линейна, т.е. линия равновесия описывается уравнением:

где m–коэффициент распределения, (тангенс угла наклона линии равновесия).

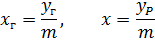

Принимая, что концентрации распределяемого вещества в фазах

непосредственно у границы (хГ, уГ) равновесны друг другу (yГ = mxГ) выразим:

где уР–концентрация фазы G, равновесная с концентрацией фазы L.

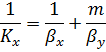

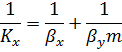

Подставляя эти значения в уравнения массоотдачи получим:

При выражении коэффициента массопередачи в концентрациях фазы L:

15. Абсорбция: понятие, материальный баланс, устройство абсорбционных аппаратов.

Абсорбцией называют процесс избирательного извлечения одного или нескольких компонентов из газовой смеси жидким поглотителем (абсорбентом). Обратный процесс –выделение из абсорбента растворенных в нём газов носит название –десорбции. Сочетание абсорбции с десорбцией позволяет многократно использовать поглотитель и выделять поглощенный компонент в чистом виде. При физической абсорбции поглощаемый газ (абсорбтив) не взаимодействует химически с абсорбентом. Если же абсорбтив образует с абсорбентом химическое соединение, то процесс называется хемосорбцией. В этом случае поглотитель представляет собой химически активный компонент, вступающий в химическую реакцию с поглощаемым компонентом; при этом вещество, в котором растворён активный компонент, называют растворителем.

|

|

|

Физическая сущность процесса заключается в растворении газов в жидкости. Зависимость между растворимостью газа и парциальным давлением выражается законом Генри, в соответствии с которым растворимость газа при данной температуре прямо пропорциональна парциальному давлению газа над жидкостью:

где X–количество растворенного газа, отнесенное к поглощающей жидкости,

моль/м3;

ψ–коэффициент пропорциональности, зависящий от свойств абсорбента и температуры;

p–парциальное давление абсорбтива, Па.

В соответствии с законом Дальтона в газовой смеси парциальное давление какого-либо компонента можно выразить уравнением:

где y –доля рассматриваемого компонента (абсорбтива) в газовой

смеси;

pобщ–общее давление газовой смеси, Па.

Обозначив  через H, получим уравнение фазового равновесия:

через H, получим уравнение фазового равновесия:

где H–константа фазового равновесия.

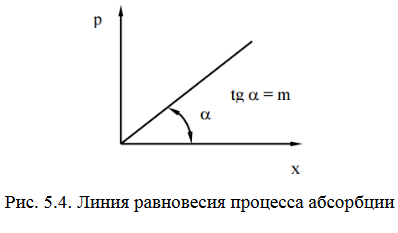

Уравнение показывает, что зависимость между концентрацией данного компонента в газовой смеси и в равновесной с ней жидкости выражается прямой линией, проходящей через начало координат и имеющей угол наклона, тангенс которого равен m(рис.5.4). Численные значения m зависят от температуры и давления: уменьшаются с увеличением давления и понижением температуры.

|

|

|

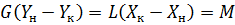

Материальный баланс.

Примем расходы фаз по высоте аппарата постоянными и выразим

содержание поглощаемого газа в относительных мольных концентрациях.

Обозначим:

G–расход инертного газа, кмоль/сек;

yН и yК–начальная и конечная концентрации абсорбтива в газовой смеси, кмоль/кмоль инертного газа;

L–расход абсорбента, кмоль/сек;

xН и xК–начальная и конечная концентрации поглощаемого газа в абсорбенте, кмоль/кмоль.

Тогда уравнение материального баланса будет:

где М–количество компонента, перешедшее из одной фазы в другую,

кмоль/сек.

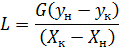

Отсюда общий расход абсорбента (в моль/сек):

а его удельный расход (в кмоль/кмоль инертного газа):

Абсорбция протекает на поверхности раздела фаз. Поэтому абсорберы должны иметь развитую поверхность контактафаз между жидкостью и

газом. По способу образования этой поверхности выделяют три основные

|

|

|

группы абсорберов:

1. Плёночные и насадочные. Поверхностью контакта в плёночных

абсорберах является поверхность стекающей плёнки жидкости; в

насадочных–поверхность жидкости растекающейся по специальной насадке;

2. Барботажные абсорберы, в которых поверхность контакта фаз

создается потоками газа (пара) и жидкости;

3. Распыливающие абсорберы, в которых поверхность контакта фаз

создается вследствие разбрызгивания жидкости.

Наибольшее применение получили насадочные абсорберы.

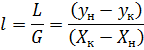

Адсорбер (рис.5.5), представляет собой цилиндрическую колонну 1, заполненную насадочными телами 2(кольца или другие твердые тела), которые укладываются на опорные решетки 4, имеющие отверстия для

прохождения газа и стока жидкости. Абсорбирующая жидкость из

разбрызгивателя 3 стекает по поверхности насадочных тел в виде тонкой

плёнки, а в промежутках между ними –в виде струй и капель. Газ, подлежащий разделению, поднимается снизу вверх. Абсорбтив поглощается

жидкостью. При достаточной плотности орошения, характеризуемой расходом жидкости (м3/с) на единицу площади поперечного сечения аппарата (м2), практически вся поверхность элементов насадки покрыта жидкостными плёнками. Поэтому образующаяся поверхность массопередачи близка к суммарной поверхности насадочных тел.

|

|

|

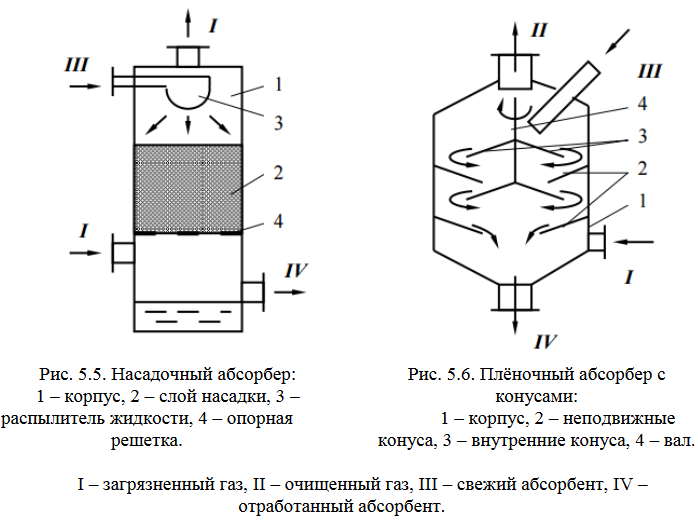

Плёночным аппаратом с направленной организацией течения плёнки

является –абсорбер с системой конусов. Абсорберы состоят из корпуса 1,

на внутренней поверхности которого установлены неподвижные конуса 2.

На валу 4 закреплены внутренние конуса 3. При вращении внутренних конусов 3, жидкость распыляется тонким слоем на неподвижные 2, образуя плёночные завесы. Прорыв газа через такие завесы приводит к образованию пены; за счёт этого увеличивается площадь контакта.

16. Перегонка: понятие, дефлегмация, схема простой перегонки, материальный баланс.

Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух или большего числа компонентов, является перегонка, которая представляет собой процесс, включающий

частичное испарение разделяемой смеси и последующую конденсацию образующихся паров, осуществляемые однократно или многократно. В результате конденсации получают жидкость, состав которой отличается от

состава исходной смеси. Разделение перегонкой основано на различной

летучести компонентов смеси при одной и той же температуре. При кипении

смеси, состоящей из различных по летучести компонентов, более летучий переходит в паровую фазу в относительно большем количестве, чем менее летучий. Следовательно, в процессе перегонки жидкая фаза обедняется, а паровая фаза обогащается низкокипящим компонентом (НК).

Неиспарившаяся жидкость имеет состав более богатый труднолетучим или

высококипящим компонентом (ВК). Эта жидкость называется кубовым

остатком, а жидкость, полученная в результате конденсации паров –дистиллятом или ректификатом.

Простая перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров. Она применима для предварительного, грубого разделения жидких смесей.

Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров, осуществляемый путем контакта потоков пара и жидкости, имеющих различную температуру, и проводится обычно в колонных аппаратах. При каждом контакте из жидкости испаряется преимущественно НК, которым обогащаются пары, а из паров конденсируется преимущественно ВК, переходящий в жидкость. Такой двухсторонний обмен компонентами, повторяемый многократно, позволяет получить в конечном счете пары, представляющие собой почти чистый НК. Эти пары после конденсации в отдельном аппарате дают дистиллят (ректификат) и флегму–жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения остатка, находящегося снизу колонны и являющегося почти чистым высококипящим компонентом –ВК.

17. Ректификация: понятие, конструкция ректификационной колонны, схема ректификационной установки и принцип работы ректификационной колонны.

Ректификация- процесс многократного частичного испарения жидкой смеси и конденсации паров, осуществляемая путем контакта пара и жидкости, имеющих различную температуру

18. Ректификация: понятие, материальный баланс ректификационной колоны, методика построения уравнение рабочих линий колонны.

Ректификация- процесс многократного частичного испарения жидкой смеси и конденсации паров, осуществляемая путем контакта пара и жидкости, имеющих различную температуру

19. Принцип работы тарельчатых массообменных аппаратов. Основные параметры контактных массообменных устройств;

20. Устройство тарельчатой колонны, принцип работы;

21. Классификация конструкций контактных устройств тарельчатых массообменных аппаратов. Колпачковые тарелки с капсульными колпачками – конструкция, принцип работы, преимущества и недостатки;

22. Тарелки с туннельными колпачками, тарелки с S-образными элементами– конструкция, принцип работы, преимущества и недостатки;

23. Клапанные тарелки, жалюзийно-клапанные тарелки – конструкция, принцип работы, преимущества и недостатки;

24. Ситчатые и решетчатые провальные тарелки – конструкция, принцип работы, преимущества и недостатки. Гидродинамика тарелок провального типа;

25. Рекомендации по выбору тарельчатых колонных аппаратов;

26. Основные параметры насадок. Классификация насадок. Способы загрузки нерегулярной насадки;

27. Нерегулярные и регулярные насадки – конструкция, область применения, преимущества и недостатки

Дата добавления: 2021-12-10; просмотров: 30; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!