Структурные составляющие в стали

Сложные структурные составляющие: перлит и ледебурит.

1. Перлит

Перлит - эвтектоидная смесь феррита и цементита. Это продукт эвтектоидного превращения.

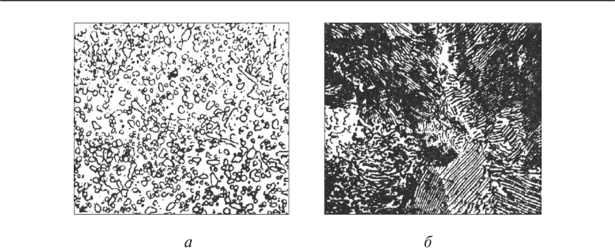

Перлит может существовать в двух формах (рис.7):

1) пластинчатая (ПП);

2) зернистая (ЗП).

А) б)

Рисунок 7 – Схематическое изображение пластинчатого(а) и зернистого (б) перлита

ПП - образуется при непосредственной кристаллизации, как продукт эвтектоидного распада аустенита, содержащего 0,8 % С.

ЗП - образуется после специальной термообработки - отжига на ЗП.

Рисунок 8 – Вид перлита пластинчатого(б) и зернистого (а) под микроскопом

Вид перлита под микроскопом (рис.8):

При достаточной толщине пластинок они под микроскопом различаются.

При большой измельченности пластинок (высокая дисперсность) пластинки не различаются и в целом перлит выглядит как темный участок (рис.8б).

ЗП представляет собой вкрапления зернышек цементита в ферритные матрицы (рис.8а).

Свойства перлита различаются в зависимости от формы перлита и дисперсности (табл.2).

Таблица 2 – Свойства перлита

| Форма | Дисперсность | Временное сопротивление разрыву (предел прочности) sВ, МПа | Относительное удлинение, d,% | Твердость, НВ |

| ПП | грубопластинчатый | 550 | 5 | 200-250 |

| тонкопластинчатый | 820 | 15 | ||

| ЗП | среднедисперсный | 630 | 20 | 160-220 |

Чем грубее пластинки в перлите, тем ниже комплекс свойств. Зернистый перлит имеет самую низкую твердость, высокую пластичность, хорошо деформируется.

|

|

|

2. Ледебурит

Ледебурит - продукт эвтектического превращения, эвтектическая смесь.

Различают ледебурит высоко- и низкотемпературный.

Ледебурит высокотемпературный - эвтектическая смесь аустенита и цементита (существует в интервале 1147° - 727°С). Ледебурит низкотемпературный (рис.9) - смесь перлита и цементита (существует ниже 727°С).

Ледебурит высокотемпературный - эвтектическая смесь аустенита и цементита (существует в интервале 1147° - 727°С). Ледебурит низкотемпературный (рис.9) - смесь перлита и цементита (существует ниже 727°С).

Свойства ледебурита: низкотемпературный ледебурит, за счет большого количества цементита, твердый и хрупкий (НВ = 7000), пластической деформации не подвергается.

Свойства фаз и структурных составляющих представлены в табл.3

Таблица 3 – Свойства фаз и структурных составляющих в системе железо-цементит

| Фазы и структурные составляющие | НВ | Свойства | Вид под микроскопом |

| Феррит | ~80 | Мягкий, пластичный | Светлый (зерно, сетка, пластины) |

| Аустенит | 180 | Мягкий, пластичный | Светлый (зерна с двойниками) |

| Цементит | -800 | Твердый, хрупкий | Светлый (зерна, пластины) |

| Перлит | -160-220 | Промежуточный между Ф и Ц (ближе к Ф) | Темный |

| ледебурит | -700 | Твердый, хрупкий | Темные включения на светлом фоне |

|

|

|

Микроструктура сталей

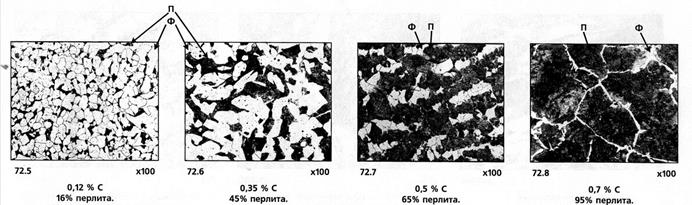

По структуре стали, как было сказано выше делятся на доэвтектоидные (структура Ф+П С<0,8%), эвтектоидные (структура 100% П и С=0,8%) и заэвтектоидные (структура П+ЦII, С>0,8%).

В эвтектоидной стали (С=0,8%) при 727°С (А1) аустенит превращается в эвтектоид – перлит, состоящий из чередующихся пластинчатых кристаллов феррита и цементита. Структура такой стали - только перлит (рис. 8, б).

В доэвтектоидных сталях (С<0,8%), при температурах А3, соответствующих линии GS, происходит выделение кристаллов феррита из кристаллов аустенита. При этом по линии GS в оставшихся кристаллах аустенита будет повышаться концентрация углерода и при температуре 727°С она составит 0,8%. Такой аустенит является эвтектоидным и при А1=727°С он превращается в перлит. В итоге структура доэвтектоидных сталей состоит из кристаллов феррита, образовавшихся в интервале температур А3–А1, и зерен перлита, образовавшихся при температуре несколько ниже А1 (рис. 9).

Рисунок 10 – Структура доэвтектоидных сталей с различным содержанием углерода

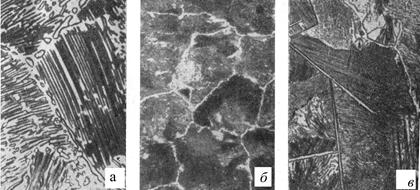

В заэвтектоидных сталях (С > 0,8%) при охлаждении ниже температур Аcm, соответствующих линии ES, из аустенита выделяются кристаллы вторичного цементита ЦII в связи с уменьшением растворимости углерода в аустените по линии ЕS с 2,14% при 1147 °С до 0,8% при 727°С. При 727°С содержание углерода в аустените составляет 0,8% и с ним происходит эвтектоидное превращение А ® П (Ф+Ц). Структура заэвтектоидных сталей состоит из перлита и вторичного цементита в виде карбидной сетки (рис. 11).

|

|

|

Рисунок 11 – Структура доэвтектоидных сталей с различным содержанием углерода (а – 0,9%С (сталь У9); б – 1,1%С (сталь У11); в – 1,3% (сталь У13))

В целом железоуглеродистые сплавы при температуре ниже 727°С (А1) имеют различную структуру, но одинаковый фазовый состав, состоящий только из двух фаз: феррита и цементита.

Микроструктура чугунов

Чугуны в зависимости от состояния углерода подразделяются на белые и графитизированные.

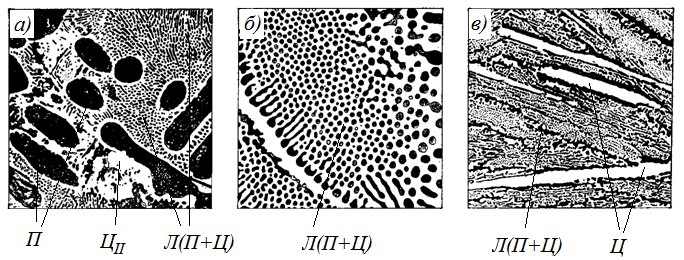

Белые чугуны получают на основе метастабильной диаграммы Fe-Fe3C (см. рис.2), в них весь углерод находится в связанном состоянии в виде карбида Fe3C, и они содержат ледебурит, который является их структурным признаком. Белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические.

|

|

|

Структура белого доэвтектического чугуна (рис. 12, а) состоит из перлита, цементита вторичного и ледебурита, эвтектического (рис.12,б) - из ледебурита и заэвтектического (рис.12,в) – из ледебурита и цементита первичного. Фазовый состав белых чугунов такой же, как и у углеродистых сталей, - феррит и цементит.

Рисунок 12 – Микроструктура белых чугунов (а – доэвтектического, б - эвтектического, в - заэвтектического)

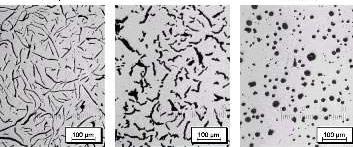

Графитизированные чугуны содержат углерод в виде графитовых выделений, форма которых определяет вид чугуна (рис.13): пластинчатая (рис.13,а) - серый, вермикулярная – чугун с вермикулярным графитом (рис.13,б); шаровидная – высокопрочный чугун (рис.13,в), хлопьевидная - ковкий(рис.13,г). Выделения графита видны на нетравленном шлифе.

а) б) в) г)

Рисунок 13 – Микроструктура графитизированных чугунов, шлиф нетравленный (а – серого, б – чугуна с вермикулярным графитом, в – высокопрочного; г - ковкого)

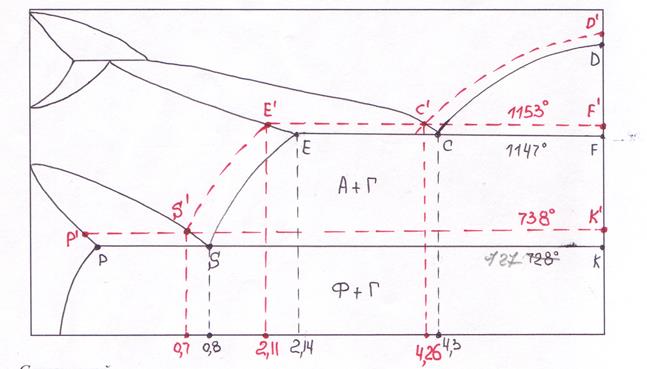

Серый чугун получают на основе стабильной диаграммы Fe-C, в соответствии с которой эвтектическое превращение протекает с образованием графитной эвтектики, состоящей из кристаллов аустенита и графита пластинчатой формы (рис.14). Процесс образования графита в чугуне называется графитизацией. Диаграмма состояния стабильного равновесия сплавов Fe-C показана на рис.14 (красные линии соответствуют выделению графита, а сплошные - цементита).

В стабильной системе при температурах, соответствующих линии С¢D¢, кристаллизуется первичный графит. При температуре 1153°С (линия E¢C¢F) образуется графитная эвтектика: аустенит+графит. По линии E¢S¢ выделяется вторичный графит, а при температуре 738°С(линия S¢К¢) образуется эвтектоид, состоящий из феррита и графита. Вероятность образования в жидкой фазе (или аустените) метастабильного цементита, содержащего 6,67%С, значительно больше, чем графита, состоящего только из атомов углерода. Графит образуется только при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика.

Для облегчения процесса графитизации в чугуны вводят кремний в количестве 1,0 - 3,5%.

Рисунок 14 – Стабильная диаграмма Fe – C

Серый чугун является основным литейным сплавом в машиностроении. Отливки из серого чугуна получают в земляных или металлических (чугунных) формах-кокилях. Ферритный или ферритно-перлитный серый чугун марок СЧ 10, СЧ 15 используют для деталей, работающих на малых нагрузках без трения – стойки, кожухи, трубы и др. Из перлитных серых чугунов марок СЧ20 и СЧ25 изготавливают блоки цилиндров, станины и др.

Ковкий чугун получают путем высокотемпературного (~950 °С) отжига отливок из белого чугуна, в течение которого происходит распад цементита с образованием аустенита и графита хлопьевидной формы.

Ковкие чугуны отличаются высокой пластичностью (δ=8-10%), но их не подвергают ковке. Из них преимущественно изготавливают тонкостенные отливки, испытывающие динамические нагрузки (кожухи задних мостов автомобилей и др.).

Высокопрочный чугун получают путем модифицирования перед разливкой чугуна магнием в количестве 0,03 - 0,05%, приводящего к образованию шаровидного графита.

Из высокопрочных чугунов изготавливают ответственные детали массой до 15 тонн (шаботы ковочных молотов, станины различных прессов и прокатных станов, коленчатые валы массой до 2–3 тонн взамен кованых валов из стали и др.).

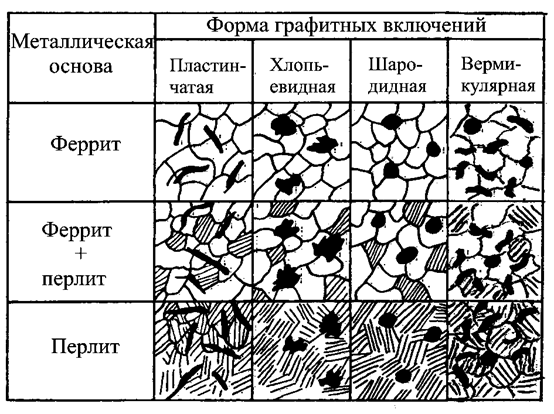

В серых, ковких и высокопрочных чугунах графитовые выделения располагаются в металлической основе, которая может быть ферритной, феррито-перлитной или перлитной, то есть графитизированные чугуны имеют такую же металлическую основу, что и стали (рис.15).

Рисунок 15 – Схематическое изображение структуры чугунов в зависимости от металлической основы

Механические свойства чугунов обусловливаются структурой их металлической основы и формой графитовых выделений. Ковкие и высокопрочные чугуны по сравнению с серыми чугунами отличаются более высокой вязкостью и пластичностью (d = 6–10%).

Примеры маркировки чугунов: серых - СЧ 25, ковких - КЧ 36-8, высокопрочных - ВЧ 50, где буквы обозначают вид чугуна, а числа - временное сопротивление разрыву σв в кгс/мм2, а через дефис - относительное удлинение d в %.

Дата добавления: 2021-12-10; просмотров: 88; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!