Задания для выполнения работы

Практическая работа №2

Часа

РАСЧЕТ ФРИКЦИОННОЙ ПЕРЕДАЧИ

1.Цель урока, его воспитательные и развивающие задачи:

Научиться рассчитывать фрикционную передачу.

2. Обеспечивающие средства:

2.1. Методическое руководство по выполнению работы.

3. Требования к отчету:

3.1.Номер практической работы, тема, цель работы.

3.2. Выполнить задание в соответствии с данными своего варианта (см. таблица 3).

3.3. Кинематическую схему передачи вычертить с помощью карандаша и линейки.

3.4. Подготовить ответы на вопросы в устной форме.

4. Технология работы:

4.1. Внимательно изучите методические указания, предложенный теоретический материал.

4.2. В соответствие с вариантом, выполнить схему передачи.

4.3. На схеме обозначьте основные характеристики (диаметры ведущего и ведомого катков, ширину катков, межосевое расстояние).

4.4. Проведите проектировочный и проверочный расчеты по методике представленной ниже.

4.5. Сделайте выводы о проделанной работе.

4.6. Ответить на контрольные вопросы.

Теоретические сведения.

Основными критериями работоспособности фрикционных передач являются усталостная прочность, которая зависит от величины сил трения между катками.

Расчет фрикционной передачи выполняется как проектировочный, а затем проверочный расчет передачи на прочность.

Порядок расчета фрикционной передачи.

1.Проектировочный расчет.

1.1. В зависимости от условий работы выбирают материал катков и по таблице 2 принимают [σ] Н; Е.

|

|

|

1.2. По таблице 1 задают коэффициент трения f, после чего принимают коэффициент Кс- коэффициент запаса сцепления, вводится для пробуксовки от перегрузок в период пуска передачи: для силовых передач Кс=1,25…1,5; для передач приборов Кс=3…5.

1.3. Рассчитываем межосевое расстояние

aw=  , (1)

, (1)

1.4. Определяем геометрические размеры катков

Диаметр ведущего катка D1 =  , (2)

, (2)

Диаметр ведомого катка D2 = D1 ·u, (3)

Ширина обода катков b= aw ·  ,

,  -коэффициент ширина обода катка по межосевому расстоянию,

-коэффициент ширина обода катка по межосевому расстоянию,  =0,2…0,4. (4)

=0,2…0,4. (4)

Уточняем межосевое расстояние по формуле 5. aw=  , (5)

, (5)

1.5. Определяем силу нажатия Fr =  , (6)

, (6)

1.6. Проверка передачи по окружной скорости V<Vmax = 7…..10 м/с

V=  , (7)

, (7)

2. Проверочный расчет

Передачу проверяют на прочность по формуле Условие прочности σН ≤ [σ] Н;

|

|

|

Расчетное контактное напряжение σН =  (8)

(8)

При этом следует иметь ввиду, что допускаемая недогрузка передачи не более 10%, перегрузка – не более 5%.

Таблица 1- Значения коэффициента трения f следующие:

| сочетание материалов | коэффициента трения, f |

| Сталь по стали (в масле) | 0,04…0,05 |

| Сталь по стали или чугуну (всухую) | 0,15…0,18 |

| Текстолит по чугуну или стали (всухую) | 0,30…0,35 |

| Металлокерамика по стали (всухую) | 0,30…0,35 |

| Сталь по бронзе (периодическое смазывание) | 0,08…0,10 |

Таблица 2- Допускаемые напряжения

| Материал | [σ] Н | Е |

| МПа | ||

| Закаленная сталь (при хорошем смазывании) | 600-800 | 2,1·105 |

| Серый чугун марок СЧ10 до СЧ30 | 420-720 | 1,1·105 |

| Текстолит | 80-100 | 6 ·105 |

Пример.Рассчитать открытую цилиндрическую фрикционную передачу с гладкими катками по следующим данным: мощность на ведущем катке Р1=4,1 кВт; частота вращения n1=1000 об/мин; передаточное число u=3,27, материал катков сталь по стали всухую.

1.Проектировочный расчет.

1.1. В зависимости от условий работы выбирают материал катков и по таблице 2 принимают [σ] Н = 600МПа; Е=2,1·105.

1.2. По таблице 1 задаем коэффициент трения f=0,15; выбираем  =0,3 , после чего принимаем коэффициент Кс=1,5.

=0,3 , после чего принимаем коэффициент Кс=1,5.

|

|

|

1.3. Определяем момент на валу  = 39Нм= 39·103 Нмм

= 39Нм= 39·103 Нмм

рассчитываем межосевое расстояние по формуле1

aw=  = 148мм,

= 148мм,

1.4. Определяем геометрические размеры катков

Диаметр ведущего катка D1 =  = 69мм, принимаем D1 =70мм

= 69мм, принимаем D1 =70мм

Диаметр ведомого катка D2 = 69 ·3,27= 228мм, принимаем D2 =230мм

Уточняем межосевое расстояние по формуле 5

aw=  150мм

150мм

Ширина обода ведомого катка b= 150·0,3 = 45мм,

ведущего b1= b+5 =45+5 =50мм

1.5. Определяем силу нажатия

Fr =  = 11

= 11  Н

Н

1.6. Проверяем передачу по окружной скорости V<Vmax = 7…..10 м/с

V=  = 3,6 м/с, что меньше Vmax = 7…..10 м/с

= 3,6 м/с, что меньше Vmax = 7…..10 м/с

2. Проверочный расчет

Передачу проверяем на прочность по формуле

Условие прочности σН ≤ [σ] Н;

Рассчитываем контактное напряжение по формуле 8

σН =  =574МПа < [σ] Н = 600МПа

=574МПа < [σ] Н = 600МПа

Вывод:Недогрузка составляет 4,35%, что допустимо.

Задания для выполнения работы

Рассчитать открытую цилиндрическую фрикционную передачу с гладкими катками по следующим данным: мощность на ведущем катке Р1, частота вращения n1, передаточное число u, материал катков сталь по стали всухую. Исходные данные взять в таблице 3.

|

|

|

Таблица 3 - Исходные данные

| вариант | Р1, кВт | n1, об/мин | u | Материалы катков |

| 1 | 0,8 |

1500 | 1,8 |

Сталь по стали (в масле) |

| 2 | 1,4 | |||

| 3 | 2,7 | |||

| 4 | 4,5 | |||

| 5 | 6,4 | 2,6 | ||

| 6 | 7,6 |

1200 | ||

| 7 | 1,6 | |||

| 8 | 8,2 | |||

| 9 | 3,0 | 3,5 |

Сталь по бронзе (периодическое смазывание) | |

| 10 | 0,9 | |||

| 11 | 4,8 |

3000 | ||

| 12 | 6,8 | |||

| 13 | 3,4 | 2,87 | ||

| 14 | 7,7 | |||

| 15 | 1,8 | |||

| 16 | 5,0 |

1000 | ||

| 17 | 8,5 | 3,8 |

Текстолит по чугуну или стали (всухую) | |

| 18 | 3,8 | |||

| 19 | 1,0 | |||

| 20 | 7,8 | |||

| 21 | 5,4 |

750 | 2,96 | |

| 22 | 9,3 | |||

| 23 | 2,0 | |||

| 24 | 10,0 | |||

| 25 | 4,0 | 3,11 |

Сталь по стали или чугуну (всухую) | |

| 26 | 5,7 |

1500 | ||

| 27 | 1,1 | |||

| 28 | 7,0 | |||

| 29 | 2,3 | 2,7 | ||

| 30 | 8,0 | |||

| 31 | 4,2 | 1000 | ||

| 32 | 6,1 |

| ||

| 33 | 1,2 | 2 |

Металлокерамика по стали (всухую) | |

| 34 | 7,2 | |||

| 35 | 2,5 | |||

| 36 | 6,2 |

900 | ||

| 37 | 3,3 |

2,4 | ||

| 38 | 2,4 | |||

| 39 | 7,5 | |||

| 40 | 6,0 |

6.Контрольные вопросы:

1. Что такое фрикционная передача?

2. В каких единицах измеряется межосевое расстояние?

3. Дайте определение работоспособности фрикционной передачи?

4. Как называется понижающая передача, чему равно передаточное число?

5. Как называется повышающая передача, чему равно передаточное число?

Литература.

Основные источники:

1. Детали машин. Краткий курс, практические занятия и тестовые задания: Учебное пособие / В.П. Олофинская. - 3-e изд., испр. и доп. - М.: Форум, 2014. - 240 с.

2. Вереина Л.И. Техническая механика: учебник для сред.проф. образования /Л.И. Вереина. – 11-е изд., стер. – М.: ИЦ Академия, 2015. – 224 с.

Дополнительные источники:

1.Вереина Л.И. Техническая механика: учебник для сред.проф. образования /Л.И. Вереина, М.М. Краснов. – М.: ИЦ Академия, 2017. – 352 с.

2.Опарин И.С. Основы технической механики: учебник для сред.проф. образования. – М.: ИЦ Академия, 2014. – 144 с.

Интернет-ресурсы:

1.Детали машин: электронный учебный курс для студентов очного и заочного обучения. [Электронный ресурс]. URL: http://www.detalmach.ru (дата обращения 09.01.2018)

Практическая работа №3

Часа

РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

1.Цель урока, его воспитательные и развивающие задачи:

Научиться рассчитывать ременную передачу.

2. Обеспечивающие средства:

2.1. Методическое руководство по выполнению работы.

3. Требования к отчету:

3.1.Номер практической работы, тема, цель работы.

3.2. Выполнить задание в соответствии с данными своего варианта (см. таблица 3).

3.3. Кинематическую схему передачи вычертить с помощью карандаша и линейки.

3.4. Подготовить ответы на вопросы в устной форме.

4. Технология работы:

4.1. Внимательно изучите методические указания, предложенный теоретический материал.

4.2. В соответствие с вариантом, выполнить схему передачи.

4.3. На схеме обозначьте основные характеристики (диаметры ведущего и ведомого шкивов, межосевое расстояние).

4.4. Проведите проектировочный и проверочный расчеты по методике представленной ниже.

4.5. Сделайте выводы о проделанной работе.

4.6. Ответить на контрольные вопросы.

Теоретические сведения.

Основными критериями работоспособности ременных передач являются: тяговая способность, которая зависит от величины сил трения между ремнем и шкивом и долговечность ремня, т.е. его способность сопротивляться усталостному разрушению.

Расчет ременной передачи по тяговой способности выполняется как проектный, а затем подобранный в результате расчета ремень проверяется на долговечность.

1. Порядок расчета плоскоременной передачи.

1.1. Проектный расчет.

1.1.1. Определяем диаметр меньшего шкива (ведущего) и, полученное значение, округлить до ближайшего меньшего (табл.1).

d1  = (1100….1300)·

= (1100….1300)·  (мм), (1)

(мм), (1)

где: P1(кВт)- мощность, передаваемая ведущим шкивом

n1 (об/мин)- частота вращения ведущего вала

Таблица 1 – Диаметры шкивов по ГОСТ 17383-73

| 40, 45, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, |

| 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120 |

Определяем диаметр ведомого шкива с учетом скольжения. Полученное значение округляем до ближайшего (табл.1) d2 = (1-ζ) · d1 ·u (2)

где: u - передаточное число

ζ - коэффициент скольжения, ζ = 0,01…0,03, меньшее значение принимать при спокойной нагрузке.

1.1.2. Определяем окружную скорость ведущей ветви ремня

V1 = 0,5 · d1· ω1 (3)

где: ω1 - угловая скорость ведущего шкива

1.1.3. Выбираем тип ремня в зависимости от V1

V1 при до 15 м/с прорезиненный тип В

V1 при до 20 м/с прорезиненный тип Б

V1 при до 30 м/с прорезиненный тип А

V1 при до 60 м/с пленочный

V1 при до 100 м/с синтетический тканевый

1.1.4. Определяем межосевое расстояние и округляем по стандарту к среднему значению (табл.2)

(d1+ d2) ≤ аw ≤ 2,5·(d1+ d2) (4)

Таблица 2 – Межосевое расстояние по Ra40

| 1 ряд | 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500, и.д.*10 |

| 2 ряд | 224, 280, 355, 450, 560, 710, 900, 1120, 1400, 1800, 2240, 3550, и.д.*10 |

1.1.5. Определяем угол обхвата ремнем малого шкива

α1 = 180º -  (5)

(5)

Если α1 < 150, необходимо увеличить межосевое расстояние аw

1.1.6. Определяем рабочую длину ремня

L = 2· аw + 0,5· π · (d1+ d2) +  (6)

(6)

1.1.7. Определяем общую длину ремня

L0 = L + ΔL (7)

ΔL= 100…400 мм на сшивку ремня

1.1.8. Определяем толщину ремня

Для прорезных и синтетических ремней из соотношений:

d1/δ = 50 – для прорезиненного типа А

d1/δ = 45 – для прорезиненного типа Б

d1/δ = 40 – для прорезиненного типа В

d1/δ = 250 – для синтетического ремня

Для пленочного ремня по таблице 3

Таблица 3 – Толщина пленочного ремня

| δ,мм | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

| d1,мм | 28 | 36 | 45 | 56 | 63 | 75 | 80 | 90 | 100 |

1.1.9. Определяем площадь поперечного сечения ремня

S = Ft / [σпп] (8)

где: Ft - окружная сила (н)

Ft =  (9)

(9)

[σпп] - допускаемое проектное напряжение

[σпп] = [σп] · Cα · Cv ·Co · Cp (10)

[σп] - допускаемое полезное напряжение

[σп] = 2,3 МПа для ремня типа А

[σп] = 2,28 МПа для ремня типа Б

[σп] = 2,25 МПа для ремня типа В

[σп] = 3 МПа для синтетического ремня

[σп] = 2,6 МПа для пленочного ремня

Cα - коэффициент угла обхвата (табл.4)

Cv - скоростной коэффициент (табл.5)

Cp - коэффициент режима нагрузки (табл.6)

Co - коэффициент, учитывающий наклон линии центров передачи (табл.7)

Таблица 4- Значение коэффициента Cα

| α, град. | 150 | 160 | 170 | 180 | 200 | 220 |

| Cα | 0,91 | 0,94 | 0,97 | 1,0 | 1,1 | 1,2 |

Таблица 5 – Значение коэффициента Cv

| V1, м/с | 5 | 10 | 15 | 20 | 25 | 30 |

| Cv | 1,03 | 1,0 | 0,95 | 0,88 | 0,79 | 0,68 |

Таблица 6 – Значение коэффициента

| Нагрузка | спокойная | Умеренные колебания | Значительные колебания | Ударная |

| Cp | 1….0,85 | 0,9….0,8 | 0,8….0,7 | 0,7….0,6 |

Таблица 7 – Значение коэффициента

| Угол наклона линии центров | 0….60 | 60….80 | 80…90 |

| Co | 1,0 | 0,9 | 0,8 |

1.1.10. Определяем ширину ремня. Ширину ремня округлить до стандартного значения (табл. 8)

b = аw / δ (11)

Таблица 8 – Ширина ремня

| Число прокладок | А | Б | В |

| Ширина ремня, мм | |||

| 2 | ------------------ | 20…45 | ------------------- |

| 3 | ------------------ | --------------------- | 20…40 |

| 3…5 | 20….75 | --------------------- | 50…75 |

| 3…6 | 80…..100 | --------------------- | 80….100 |

| 4…6 | 125….250 | 150….250 | 125…250 |

| 4…8 | 250….350 | 250…..300 | 250….300 |

|

Ширину ремня назначают из ряда: 20, 25, (30), 40, 50, (60), 63, (70), 71, (75), 80, (85), 90, 100, 112, 125, 160, 180, 200, 224, 250, 280, (300), 355, 400 | |||

1.2. Проверочный расчет.

Долговечность ремня характеризуется числом пробегов ремня за весь срок службы передачи

1.2.1. Определяем число пробегов ремня

N = V1 /L (12)

Проверяем условие долговечности

N ≤ [N] , где допускаемое число пробегов для плоского ремня не должно превышать 15ед/с ([N] = 15 ед/с)

2. Расчет клиноременной передачи

2.1. Проектный расчет

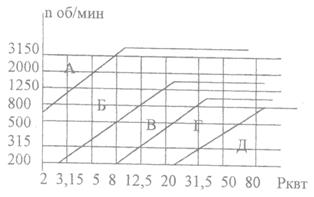

2.1.1. По графику (рисунок 1), в зависимости от мощности, передаваемой на ведущим валом (P1) и частоты вращения этого вала (n1) выбираем тип ремня и по ГОСТ 1284-86 (таблица 9) выбираем его размеры: b, h, A, d1min.

2.1.2. Определяем диаметры малого шкива (d1), увеличив табличное значение d1min на один-два номера по таблице 1.

2.1.3. Определяем диаметр ведущего шкива (d2) по формуле 2.

2.1.4. Определяем межосевое расстояние

2· (d1+ d2) ≤ аw ≤ [0,55·(d1+ d2)]+h (13)

аw по стандарту к среднему значению (табл.2)

2.1.5. Определяем длину ремня (L) по формуле 6. Полученное значение скорректировать по ГОСТ 1284-86 (таблица 10)

Рисунок 1- Тип ремня

Таблица 9 – Размеры ремня

|

| Тип ремня | Размеры сечения | S,мм² | L,м | d1 min,мм | M1,Нм | |

| b,мм | h,мм | ||||||

| А | 13 | 8 | 81 | 0,56…4 | 90 | 15…60 | |

| Б | 17 | 10,5 | 138 | 0,8…6,3 | 125 | 50…150 | |

| В | 22 | 13,5 | 230 | 1,8…1,0 | 200 | 120…600 | |

Таблица 10 – Длина клиновых ремней по ГОСТ 1284-68

| 400; 450; 500; 560;630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600; 1800; 2000; |

| 2240; 2500; 2800; 3150; 3555; 4000; 4500; 5000; 5600; 6300;7100; 8000; 9000; |

| 100004 11200; 12500; 14000; 16000; 18000; 20000мм |

2.1.6.Определяем угол обхвата ремнем малого шкива по формуле , если α1<120, то необходимо увеличить межосевое расстояние передачи аw .

2.1.7. Определяем окружную скорость ведущего шкива V1 по формуле 3.

2.1.8. Определяем число ремней в передаче

Z = Ft / Fp (14)

где: Ft - окружная сила

Fp - окружное усилие, передаваемое одним ремнем

Fp = (Fо · Cα · C1 ·Cu )/ Cp (15)

где: Fо - номинальное окружное усилие, передаваемое одним ремнем (табл. 11)

Cα - коэффициент угла обхвата (табл.4)

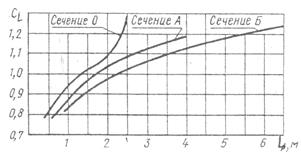

C1 - коэффициент длины ремня (рисунок 2)

Cu - коэффициент передаточного числа (рисунок 3)

Cр – коэффициент режима нагрузки (таблица 6)

Таблица 11 -Значения номинального окружного усилия, Fо (Н)

| Тип ремня | d1, мм | Окружная скорость, V1 (м/с) до | |||||

| 5 | 10 | 15 | 20 | 25 | 30 | ||

| О | 71 | 112 | 95 | 81 | 68 | 56 | - |

| 80 | 124 | 107 | 94 | 80 | 66 | - | |

| 90 | 134 | 116 | 104 | 86 | 76 | 62 | |

| А | 100 | 190 | 160 | 138 | 115 | 91 | - |

| 112 | 210 | 182 | 160 | 137 | 112 | 83 | |

| 125 | 230 | 200 | 177 | 155 | 132 | 105 | |

| 140 | 246 | 218 | 194 | 172 | 148 | 105 | |

| 160 | 264 | 235 | 214 | 190 | 165 | 121 | |

| Б | 140 | 322 | 270 | 230 | 191 | - | 138 |

| 160 | 366 | 315 | 275 | 236 | 196 | 149 | |

| 180 | 402 | 351 | 310 | 272 | 230 | 148 | |

| 200 | 430 | 379 | 338 | 300 | 257 | 212 | |

| 224 | 452 | 405 | 363 | 325 | 282 | 271 | |

| В | 224 | 630 | 535 | 463 | 393 | 318 | 235 |

| 250 | 696 | 602 | 530 | 460 | 384 | 302 | |

| 280 | 756 | 663 | 590 | 520 | 444 | 383 | |

| 315 | 814 | 719 | 647 | 558 | 500 | 416 | |

| 355 | 864 | 770 | 700 | 630 | 550 | 470 | |

Рисунок 2- Коэффициент длины ремня

Рисунок 3-Коэффициент передаточного числа

2.2. Проверочный расчет

2.2.1. Определяем число пробегов ремня по формуле 12.

2.2.2. Проверяем условие долговечности

N ≤ [N] , где допускаемое число пробегов для клиноременного ремня не должно превышать 30ед/с ([N] = 30 ед/с)

Пример.Рассчитать клиноременную передачу, работающую при спокойной нагрузке. Мощность ведущего вала P1= 8 кВт, частота вращения ведущего вала n1= 1240 об/мин, передаточное число передачи u= 3,5.

1. Проектный расчет.

1.1. По графику 1 выбираем клиновой ремень типа Б с поперечными размерами b= 17мм, h=10,5 мм, S=138мм, d1min=125мм (таблица 9).

1.2. Принимаем диаметр малого шкива d1=160мм (табл. 1)

1.3. Определяем диаметр ведущего шкива (d2) по формуле 2.

d2 = (1-0,01) · 160 ·3,5 = 543, 4 мм, принимаем по табл.1 d2 =560мм

1.4. Определяем межосевое расстояние по формуле 13

2· (560+ 160) ≤ аw ≤ [0,55·(560+ 160]+10,5

1440 ≤ аw ≤ 370,5, принимаем аw 900мм (по стандарту к среднему значению (табл.2))

1.5. Определяем длину ремня (L) по формуле 6.

L = 2· 900 + 0,5· 3,14 · (560+ 160) + 160000/4 · 900 = 2974мм, принимаем L = 2,8м (табл.10)

1.6.Определяем угол обхвата ремнем малого шкива по формуле 5

α1 = 180º - 57 · (560-160)/900 = 155º

1.7. Определяем окружную скорость ведущего шкива V1 по формуле 3.

V1 = 0,5 · 0,16· 124= 9,92мм

1.8. По таблицам 4,6,11 определяем Fо, Cp ,, Cα; по рисункам 2,3 определяем

C1 ,Cu . По формуле определяем Ft , далее по формуле , определяем число ремней в передаче Z

Cα =0,93; Cp = 1,2; C1 =1,05; Cu =1,14; Fо =315н

Fp = (315 ·0,93 · 1,05 · 1,14)/ 1,2 = 800н

Z = 800 / 285 =3

2. Проверочный расчет

2.1. Определяем число пробегов ремня по формуле

N = 9,92 · 3 /2,8 = 9 ед/с

2.2. Проверяем условие долговечности

N ≤ [N] , 9 ед/с ≤ 30 ед/с ,

Вывод:Условие долговечности ремня выполняется

Дата добавления: 2021-12-10; просмотров: 223; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!