Технологические процессы восстановления деталей ШПК ДВС

Поршень.У поршня восстанавливается верхняя канавка под компрессионное кольцо. Применяются два метода восстановления: аргоно-дуговой наплавкой плавящимся или неплавящимся (вольфрамовым) электродом и постановкой дополнительного кольца.

Аргонно-дуговая наплавка плавящимся электродом осуществляется на постоянном токе обратной полярности (на электроде плюс) от генераторов с жесткой характеристикой. Для наплавки может быть использован шланговый полуавтомат ПШП-10 или ПШП-21. В качестве присадочной проволоки применяется проволока диаметром 0,8…3 мм, марок СвАКЗ, СвАК5. СвЛК10. Для защиты дуги применяются инертные газы: аргон марки А и гелий В4 марки А и Б.

Таблица 1. – Режим наплавки

| Параметр | Диаметр электродной проволоки, мм | ||||

| 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | |

| Сварочный ток, А Напряжение дуги, В Скорость подачи проволоки, м/мин | 100/250 18/26 4/14 | 150/300 19/25 4/11 | 200/350 20/25 4/7 | 250/400 12/24 4/6 | 280/450 22/26 2/4 |

Примечание: в числителе даны минимальные значения,

в знаменателе — максимальные.

Перед наплавкой поршень и присадочная проволока подвергаются специальной химической обработке. Она заключается в следующем.

1. Травление в 15%-м растворе каустической соды в течение 5-6 мин.

2. Промывка в горячей (40-50 °С), а затем в холодной проточной воде.

3. Осветление в 20-30%-м растворе азотной кислоты или 25%-м растворе ортофосфорной кислоты в течение 5-6 мин.

4. Промывка в горячей (45-50 °С), а затем в холодной воде.

5. Сушка при температуре не ниже 60 °С до полного удаления влаги.

Срок хранения обработанной проволоки и поршня не должен превышать 1-1,5 суток. Очищенную проволоку и поршень можно брать только в чистых перчатках или рукавицах, чтобы не загрязнить и не нанести на поверхности проволоки и наплавляемой поверхности жировых остатков.

После наплавки поршень обрабатывается на токарном станке, у него нарезается канавка под компрессионное кольцо номинального размера.

Ремонт поршня постановкой дополнительного кольца состоит в том, что износ канавки под поршневое кольцо по высоте компенсируется постановкой дополнительного пружинного кольца, изготовленного из стальной ленты У7 или У8 толщиной 0,7…1,0 мм.

С этой целью изношенная канавка поршня растачивается по высоте с таким расчетом, чтобы после постановки в нее дополнительного кольца обеспечить номинальную высоту канавки. Диаметр канавки под дополнительное кольцо протачивается на 3…5 мм меньше внутреннего диаметра проточки под поршневое кольцо.

Изношенные отверстия в бобышках: поршня иногда развертывают под увеличенный размер поршневого пальца.

Шатун. Изогнутые и скрученные шатуны правят на специальных приспособлениях.

Размещают шатун на оправке 1так, чтобы его нижняя головка уперлась в ограничитель 7 и крепят винтом 8. Ставят призму на малую оправку головки шатуна и подводят ее к плите. При касании стрелка верхнего индикатора показывает величину изгиба в сотых долях миллиметра на 100 мм. Повернув призму другой стороной, другим индикатором измеряют величину скручивания шатуна.

Для шатунов двигателей всех марок изгиб не должен превышать 0,04 мм, а скручивание — 0,60 мм на длине 100 мм (расстояние между контрольными штифтами).

Если величины изгиба и скручивания превышают допустимые пределы, то шатуны правят или выбраковывают.

Изгиб шатуна устраняют в специальном приспособлении (рисунок 8а), скрученный шатун правят с помощью рычажного приспособления (рисунок 8б). Выправленный шатун вновь проверяют на приборе КИ-724.

Для снятия остаточных напряжений шатуны после правки стабилизируют. При этом их нагревают в электрической печи до 400...450°С, выдерживают при этой температуре 0,5...1,0 ч и затем медленно охлаждают на воздухе.

Внутренняя поверхность нижней головки шатуна восстанавливается железнением, контактной приваркой стальных полуколец, нанесением полимерных композиций, а также путем съема металла с опорной поверхности разъема крышки и последующего растачивания нижней головки до нормального размера с сохранением межцентрового расстояния за счет эксцентричной расточки втулки верхней головки шатуна.

Последний из перечисленных методов целесообразно применять при незначительных износах (в пределах 0,1 мм) отверстия нижней головки шатуна. В этом случае плоскость разъема крышки шатуна сошлифовывается примерно на 0,1 мм с применением специальной оснастки. При этом ось нижней головки смещается в сторону отверстия верхней головки Для обеспечения межцентрового расстояния между верхней и нижней головками расточку, втулки верхней головки выполняют с соответствующим

|

смещением.

Рисунок 8. - Правка изогнутого (а) и скрученного (б)шатуна:

1 — корпус; 2 —вороток; 3 — схватывающие скобы; 4 — рычаг; 5 — сухарь; 6 — стяжной винт.

Сущность технологии восстановления железнением заключается в следующем.

Перед железнением внутреннюю поверхность нижней головки обрабатывают шлифованием на внутришлифовальном станке, расточкой на алмазно-расточном или расточном станке УРБ-ВП-М с последующим хонингованием, если износ ее составляет более 0,1 мм. При износе менее 0,1 мм рекомендуется хонинговать головку шатуна без предварительной шлифовки или расточки. Хонингование осуществляется алмазными брусками АСМ 40/28 на вертикально-хонинговальном станке.

При хонинговании шатуны обрабатываются по схеме «жесткий хон - плавающая деталь». После предварительной механической обработки шатуны монтирую на подвеску и обезжиривают в течение 3-5 мин в растворе, содержащем: углекислого натрия - 25-30, едкого натра - 30-50, тринатрийфосфата - 10-15, жидкого стекла - 5-10 г/л при температуре 50-70 °С и плотности тока 5-10 А/дм2. После этого их промывают сначала в горячей (70-75 °С), а потом в холодной воде.

Следующая операция обработки шатунов - анодное травление в течение 0,5-1,0 мин в растворе, содержащем: серной кислоты 360-400, сернокислого железа - 20-30 г/л при температуре 18-25 °С и плотности тока 70- 80 А/дм2 После этого шатуны тщательно промывают в холодной проточной воде

Далее шатуны подвергают железнению в электролите, содержащем двухлористого железа - 200-250, хлористого марганца – 30-50, соляной кислоты 1-1,5 г/л. Режим железнения температура электролита -65-80 °С, плотность тока 15…20 А/дм2. Продолжительность электролиза определяют из расчета скорости осаждения железа (0,1-0,2 мм/ч). Загруженные в ванну шатуны прогревают в течение 0,5…1,0 мин без электрического тока, затем подают ток из расчет 2…3 А/дм2 в течение 5-10 мин. Затем постепенно на протяжении 15-20 мин повышают плотность тока до необходимого значения (20-40 А/дм2) и осаждают покрытие до требуемой величины.

После железнения шатуны промывают в горячей воде и пассивируют для защиты от коррозии в растворе, содержащем: азотнокислого натрия - 50, технического уротропина - 30 г/л при температуре 60-70 °С в течение 1 2 мин, после чего опять промывают в горячей воде.

После железнения шатунов производится их механическая обработка - шлифование или расточка и хонингование.

Восстановление отверстия нижней головки шатуна с помощью полимерной композиции заключается в следующем.

Из полимерной композиции в составе: 1,0…1,5 массовых частей бронзовой пудры, 15…20 частей талька и 100 частей анаэробного герметика «Анатерм - 6В» с помощью специальной формующей оправки с одновременным обеспечением требуемого расстояния между осями отверстий верхней и нижней головок без дополнительной механической обработки формируют слой композиции. После отверждения твердость слоя составляет 140…160 НВ.

При износе опорных поверхностей крышки шатуна под гайки болтов производят их цековку на вертикально-сверлильном станке. С помощью специального приспособления крышка фиксируется таким образом, чтобы обрабатываемая опорная поверхность была строго перпендикулярна оси отверстия под шатунный болт.

Верхнюю головку шатуна растачивают до ремонтного размера с последующей запрессовкой втулки, увеличенной по наружному диаметру до соответствующего размера. Растачивание производят на токарно-винторезном станке с использованием специального приспособления или на расточном станке УРБ-ВП-М.

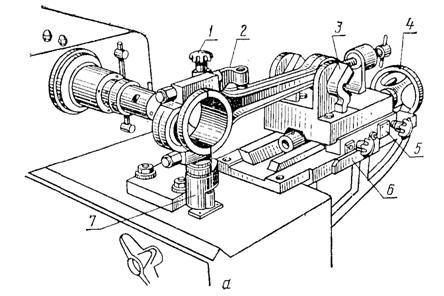

Верхнюю и нижнюю головки шатуна растачивают на станке УРБ-ВП (рисунок. 9а). Операцию рекомендуется выполнять в два прохода, при чистовом проходе глубина резания должна составлять 0,10...0,15 мм. Овальность и конусность не должны превышать 0,02 мм, шероховатость поверхности должна быть не ниже 0,63...0,50 мкм.

Вылет резца определяется по формуле:

,

,

где dn- диаметр поршневого пальца, мм; dш - диаметр борштанги, мм

(dш = 25 мм), S - требуемый зазор в соединении палец-втулка, мм (таблица 2);  - припуск па раскатывание (на диаметр), который обычно принимают 0,04…0,06 мм.

- припуск па раскатывание (на диаметр), который обычно принимают 0,04…0,06 мм.

Таблица 2. - Зазоры в соединении втулка шатуна - поршневой палеи в двигателях различных марок

| Зазор, мм | Марка двигателя | ||||

| СМД-60, СМД-62, СМД-64 | СМД-14НГ всех модификаций | Д-240, Д-50 | Д-65, Д-48 | Д37 Д-21 | |

| Нормальный | 0,023-0,048 | 0,022-0,047 | 0,019-0,029 | 0,012-0,032 | 0,019-0,034 |

| Допустимый | 0,06 | 0,10 | 0,10 | 0,10 | 0,10 |

|

Рисунок 9. - Станок УРБ-ВП для расточки нижней (а)и верхней (б) головок шатуна:

1 - винт; 2 - зажим; 3 - призма; 4 -маховичок; 5- подвижный упор; 6 - неподвижный упор; 7 - упор; 8 -домкрат; 9 - палец.

При износе отверстия втулки верхней головки шатуна втулку предварительно растачивают для устранения овальности и конусности (рисунок 9б). Затем втулку осаживают отдельно от головки шатуна с помощью специального приспособления (рисунок 10а)или в головке шатуна (рисунок 10б) под прессом. Перед осаживанием во втулку устанавливают палец диаметром на 0,4...0,5 мм меньше номинального.

После осаживания втулку, запрессованную в верхнюю головку шатуна, растачивают на станке УРБ-ВП (рисунок 9б).

При расточке восстанавливают расстояние между осями верхней и нижней головок шатуна смещением центра расточки втулки.

Рекомендуемый режим расточки: частота вращения шпинделя 1000 об/мин; глубина резания 0,10...0,15 мм; подача 0,04 мм на один оборот шпинделя. Овальность и конусность после расточки не должны превышать 0,006 мм, чистота поверхности должна быть не ниже 0,63...0,50 мкм.

|

Рисунок 10. - Осадка втулки верхней головки шатуна в приспособлении

(а) и в головке шатуна (б):

1 - обжимка; 2 - вкладыш; 3 - матрица; 4 - втулка; 5 - палец; 6 -шатун.

В зависимости от сочетаний дефектов технологический процесс восстановления шатунов целесообразно расчленить на пять взаимосвязанных маршрутов (рисунок 11). Маршрут 1 - основной и на схеме показан сплошной линией. Остальные возможные маршруты показаны пунктирными линиями. Методы восстановления отдельных дефектов шатунов заключаются в следующем.

Рисунок 11.- Схема маршрутов (I…IV) технологического процесса восстановления шатунов.

Поршневой палец. Прималом износе наружной, поверхности пальца, когда его диаметр находится в пределах допуска, палец перешлифовывают до низшей размерной группы.

Восстановление наружного диаметра пальца может быть осуществлено: электролитическим наращиванием - хромированием или железнением; раздачей пуансоном; раскаткой в горячем состоянии; гидротермической раздачей.

Технологические операции при электролитическом наращивании проводятся в следующем порядке: предварительная механическая обработка; промывка органическими растворителями (бензином, керосином); промывка в воде; монтаж деталей на подвеску; электрохимическое обезжиривание; промывка в горячей и холодной воде; декапирование (при хромировании) или анодная обработка (при железнении); хромирование или железнение, промывка в воде, обработка после покрытия - термическая при хромировании, пассивация при железнении, механическая обработка покрытых поверхностей.

При раздаче пальцев пуансоном их сортируют, по внутреннему диаметру на три размерные группы с интервалом 0,3 мм, после чего загружают в железный ящик с карбюризатором (85 % - древесный уголь, 15 % -кальцинированная сода), нагревают в термических печах до температуры 900-920 °С и выдерживают при этой температуре в течение 1,5-2,0 ч. Затем нагретый палец устанавливают в матрицу (рисунок 12) и через его внутреннее отверстие продавливают пуансон или шарик, диаметр которого больше внутреннего отверстия пальца на 0,4-0,5 мм.

После этого пальцы закаливают в масле при температуре 790…820 °С и отпускают при температуре 200…220 °С для получения твердости HRC 56…62.

При горячей раскатке поршневой палец нагревают в индукторе до температуры 790-820 °С и деформируют между нажимным и опорными роликами (рисунок 13) при их вращательном движении.

|

Рисунок 12.- Приспособление для раздачи поршневых пальцев: 1 - основание; 2 - матрица; 3 - поршневой палец, 4 - пуансон.

|

Рисунок 13.- Схема: горячей раскатки пальцев: 1 - нажимной ролик, 2 - опорный ролик; 3 - поршневой палец

Гидротермическую раздачу пальцев производят в следующей последовательности. Поршневой палец устанавливают в индуктор и нагревают ТВЧ до температуры 780…830 °С. Затем палец зажимают в установке для раздачи и с помощью спрейера через внутреннюю полость пальца пропускают охлаждающую жидкость (воду) под давлением 0,4-0,5 МПа в течение 14-16 с. Потом палец охлаждают целиком. При этом наружный диаметр пальца увеличивается до 0,2 мм. В случае, если увеличение наружного диаметра не доходит до требуемой величины, производят повторную раздачу.

Необходимо отметить, что понижение давления охлаждающей жидкости приводит к резкому снижению скорости охлаждения внутреннего слоя пальца, в результате чего наружный диаметр пальца увеличивается незначительно.

Гидротермическая раздача является наиболее перспективным методом восстановления пальцев, обеспечивает износостойкость и прочность восстановленных пальцев на уровне новых и позволяет восстанавливать одни и те же пальцы до 4-6 раз.

После восстановления наружной поверхности пальца одним из перечисленных методов производится механическая обработка пальца.

Схема маршрутов технологического процесса восстановления поршневых пальцев представлена на рисунке 14.

Рисунок 14.- Схема маршрутов технологического процесса восстановления поршневых пальцев

Маршрут I предусматривает выполнение всех операций, маршрут II предусматривает шлифование и полирование пальцев до низшей размерной группы.

Втулка верхней головки шатуна. При ослаблении посадки втулки в шатуне или износе ее внутренней поверхности втулку можно восстановить методом закрытой осадки. При этом, для уменьшения диаметра внутренней поверхности на 0,7…0,8 мм величина осадки должна составлять 4-5 мм. Сокращение длины втулки на такую величину при работе отремонтированного двигателя ведет к увеличению удельного давления в соединении «втулка - поршневой палец», а следовательно, к более интенсивному изнашиванию. Таким образом, применение метода осадки не дает возможности восстановить ресурс втулки, равный ресурсу новой втулки.

Для восстановления втулок верхних головок шатунов с обеспечением их первоначального ресурса применяются следующие методы:

а) наращивание наружной поверхности втулки слоем электролитической меди с последующим обжатием втулки до номинального размера по наружному диаметру;

б) обжатие втулки с последующей приваркой к ее наружной поверхности стальной ленты.

Электролитическое наращивание производится в сернокислом электролите, содержащем 200-250 г/л медного купороса и 50-70 г/л серной кислоты. Режимы электролиза: температура - 20-25 °С, катодная плотность тока - 1,0-1,2 А/дм2. Скорость наращивания при этом составляет 0,025-0,030 мм/ч, т.е. для увеличения диаметра втулки на 0,6 мм необходимо вести процесс в течение 20-24 ч. Перед наращиванием изношенные втулки промывают в органическом растворителе, монтируют на подвески и опускают в ванну с электролитом. В качестве анодов используют медные пластины.

После наращивания слоя меди подвески извлекают из ванны, промывают проточной водой и демонтируют. Наружный диаметр втулки после наращивания должен быть на 0,6 мм больше номинального.

Изношенные поверхности крышки под гайками шатунных болтов зенкуют до выведения следов износа. Если после зенкования этих поверхностей пpи сборке нижней головки шатуна с крышкой отверстие для шплинта будет выступать за торцевую плоскость гайки, то необходимо наплавить плоскости под гайки на крышке шатуна, а затем прозенковать до нормального размера по высоте.

Шатунные болты проверить магнитным дефектоскопом с последующим размагничиванием на отсутствие трещин и микротрещин. Твердость болтов должна быть в пределах HRC 30…37.

Дата добавления: 2018-02-15; просмотров: 3276; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!