Список використаної літератури. МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ

“Київський політехнічний інститут”

Інститут енергозбереження та енергоменеджменту

Кафедра Інженерної екології

Лабораторна робота

“ Привод транспортних машин “

Укладач: Сергієнко М.І.

Київ - 2013

Мета роботи: вивчити призначення та область застосування приводу, класифікацію, конструкцію приводу та роботу механізмів .

Завдання: підготувати протокол, перемалювати схеми та малюнки відповісти на контрольні запитання, захистити роботу.

Загальні відомості

Призначення: привод призначено для створення та передачі крутного моменту від приводного електродвигуна через редуктор на приводний орган (барабан, вал, зірочку, шків) транспортної машини

Область застосування: привод використовується в шкребкових, cтрічкових, стрічково-канатних, стрічково-ланцюгових та пластинчатих конвеєрах, а також в інших транспортних машинах.

|

|

|

Класифікація приводів.

Приводи розподіляються:

• за видом енергії приводного двигуна : електричні, внутрішнього згорання, гідравлічні, пневматичні.

• по кількості приводів: одноприводні та багатоприводні;

• за способом передачі тягового зусилля приводному органу:

а) силою зчеплення (зірочки, ланцюга);

б) силою тертя ( приводні барабани конвеєрів)

• по типу гальмуючих пристроїв;

• по типу та кількості електродвигунів: з 1, 2, 3 та 4 двигунами.

• по потужності:

а) малої потужності - (45-200 кВт);

б) середньої потужності - (200-800 кВт);

в) великої потужності - (800-1500 кВт)

На рис.1 показана блок-схема привода

Рисунок 1 - Блок-схема приводу

ПК - пристрій керування; ЕД - електродвигун; М - муфта; Р - редуктор;

ПО-приводний орган.

Кінематична схема приводу.

На рис.2 показана кінематична схема привода.

Рисунок 2. Кінематична схема приводу

1 - електричний двигун; 2 - муфта; 3 - вхідний вал редуктора; 4 - редуктор;

|

|

|

5 - шестерні редуктора; 6 - вихідний вал редуктора; 7 - приводний орган.

Конструкція та основні вузли привода

Основними вузлами приводу є : електричний двигун, муфта та редуктор.

Конвеєри невеликої продуктивності які обладнані одним приводом потужністю (20-40 кВт) називаються одноприводними. На конвеєрах великої потужності можно встановити декілька приводів (2,3,4) - такі конвеєри називаються багатоприводними. Крім того, такі конструкції конвеєрів як пластинчаті, стрічково-ланцюгові, стрічково-канатні, та деякі стрічкові обладнуються проміжними приводами.

Наявність декількох проміжних приводів дає збільшує потужність конвеєрів, довжину транспортування вантажів, кут нахилу транспортування.

Електричний двигун приводу- це пристрій, який перетворює електричну енергію в механічну !!!!! Приводні електродвигуни конвеєрів живляться змінним або постійним електричним струмом напругою 220, 330, 660, 1140 В. Частота обертання вала електродвигунів різних типів і конструкцій на холостому ході становить від 1000 до 3000 об/хв. Найбільше розповсюдження в приводах конвеєрів отримали прості нерегульовані асинхронні електродвигуни зкороткозамкнутим ротором (КЗР), потужністю до 50-70 кВт. Для більш потужних конвеєрів використовують асинхронні електродвигуни з короткозамкнутим ротором, повільність запуску яких забезпечується введенням опору в мережу ротора. Типи електродвигунів які застосовуються в приводних органах наведені в табл.1

|

|

|

Табл.1. Типи електродвигунів, які застосовуються в приводах конвеєрів

| Тип двигуна | Потужність, кВт | Частота обертання валу двигуна на холостому ході, об/хв. | Робоча напруга, В |

| КОФ 22-4 | 20 | 2740 | 220 |

| КОФ 22-4км | 25 | 2900 | 220 |

| КОФ 32-4 | 32 | 2970 | 380 |

| ЕДКОФ-42-4 | 45 | 1580 | 380 |

| ЕДКОФ-53-4 | 110 | 2970 | 660 |

| ЕДКОФ-55-4 | 120 | 2970 | 660 |

| ВРК-4 | 140 | 2970 | 660 |

В приводах конвеєрів між приводним електродвигуном і редуктором встановлюються запобіжні муфти.

Муфта- це пристрій,який призначений для захисту електродвигуна і редуктора від перевантажень, плавного запуску та покращення динамічних характеристик роботи конвеєра.

За принципом дії та конструкцією муфти поділяються на:

- гідравлічні ;

- механічні ;

- електромагнітні ;

- турбомуфти

Турбомуфта - це спеціальний гідравлічний пристрій , в якому крутний момент передається з насосного до турбінного колеса через робочу рідину.

|

|

|

Турбомуфта призначена для плавного запуску конвеєра, захисту електродвигуна, редуктора, механізмів приводу від перевантажень та поломок, усунення несоосності валів приводного електродвигуна та редуктора,рівномірного розподілу потужності між електродвигуном та елементами приводу. Основні технічні характеристики захисних турбомуфт наведені в табл. 2.

В сучасних турбомуфтах в якості робочої рідини застосовуються рідини мінерального походження та спеціальні емульсії з певною кінематичною в’язкістю.

В'язкість– здатність рідини створювати опір відносному переміщенню її часток при взаємодії зовнішніх сил. Кінематична в’язкість вимірюється в “стоксах - СТ”. ( 1 стокс = 10-6 м2 / сек. Одиниця в 100 разів менша “стокса” називається “сантистокс – сСт ” і дорівнює 1 мм2/сек ).

Табл. 2 Технічні характеристики захисних турбомуфт

|

Параметри муфти | Тип | ||||

| ТП-38.5 | ТЛ-32м | ГПЕ400 | ТП-420 | ГП-480А | |

| Потужність, кВт | 22 | 32 | 45;55 | 30-40 | 110 |

| Частота обертання насосного колеса, об/хв. | 1475 | 1475 | 1480 | 1450 | 1480 |

| ККД | 0.95 | 0.95 | 0.97 | 0.94 | 0.97 |

| Крутний момент: | |||||

| номінальний | 14.5 | 21.2 | 33 | 36.6 | 95 |

| пусковий | 26 29 | 40.1 | 60-65 | 65.3-72.6 | 130-150 |

| Температура теплового захисту | 120 | 130 | 130 | 130 | 130 |

| Масса, кг | 32 | 47 | 51.3 | 64 | 91 |

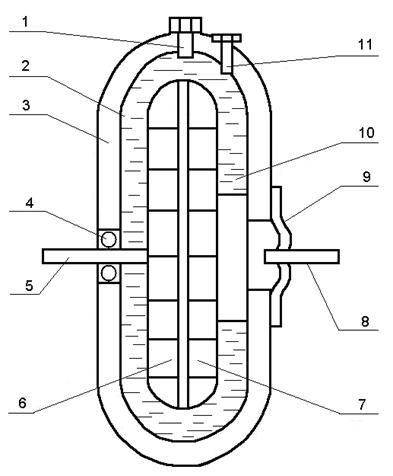

На рис.3 показана конструкція запобіжної турбомуфти, а її кінематична схема наведена на рис.4

Рисунок 3. Конструкція турбомуфти

1- насосне колесо (а); 2 - турбінне колесо (б); 3 - лопатки турбінного колеса колеса; 4 - робоча камера; 5 - корпус муфти; 6 - діафрагма; 7 - запобіжна плавка пробка; 8 - пробка для заливання масла; 9 - вхідний вал; 10 - вихідний вал.

Рисунок 4. Кінематична схема запобіжної турбомуфти

1- запобіжна пробка; 2 - робоча камера; 3 - корпус муфти; 4 - підшипник; 5 - вихідний вал муфти; 6 – турбінне колесо; 7 - насосне колесо; 8 - вхідний вал муфти; 9 - діафрагма; 10 - робоча рідина; 11 - пробка каналу заливання масла.

Турбомуфта складається з герметичного корпуса 3, насосного 7, і турбінного колес 6 з радіальними лопатками . Насосне та турбінне колеса розташовані в робочій камері 2, яка утворена герметичним корпусом 3 самої муфти. В робочу камеру через пробку 11 заливається “робоча рідина” з певною кінематичною в'язкістю - масла "Індустріальні", або спеціальні водомасляні емульсії. Вхідний вал 8 турбомуфти, через діафрагму 9, з'єднаний з насосним колесом 7 і корпусом 3 турбомуфти. Турбінне колесо 6 жорстко з'єднане з вихідним валом 5 турбомуфти.

Підшипники (4), які розміщені всередині муфти забезпечують сталий фіксований зазор між обома колесами і співосне обертання насосного і турбінного колеса. Еластична діафрагма 9, яка зроблена з міцної еластичної гуми усуває несоосність між валом електродвигуна і вхідним валом редуктора. Насосне колесо 7, через вал 8 з'єднується з валом електродвигуна, а турбінне колесо через вал 5 з'єднується з вхідним валом редуктора.

Принцип роботи запобіжної турбомуфти.При запуску приводного електродвигуна починає обертатися насосне колесо 7 разом з корпусом турбомуфти. Так як насосне колесо 7 конструктивно є частиною корпуса турбомуфти і безпосередньо зв’язане з вхідним валом 8 через еластичну діафрагму 9, то і частота обертання насосного колеса 7 відповідає частоті обертання вала електродвигуна. Якщо в турбомуфту не залите масло, то вона працювати не буде, так як немає зв’язку між насосним і турбінними колесами.

Робочий зазор між насосним і турбінними колесами складає 2- 10 мм., і регулюється на певні робочі режими, пов’язані з продуктивністю роботи конвеєра.

Під дією відцентрових сил, радіальними лопатками насосного колеса 7 масло 10 відкидається на лопатки турбінного колеса 6, передаючи йому кінетичну енергію і починаючи плавно залучати до обертання турбінне колесо. Турбінне колесо долаючи опір рухомих частин і вантажу конвеєра починає плавно обертатися також плавно передавати крутний момент редуктору конвеєра. В своїм обертанні турбінне колесо декілька відстає від насосного. Величина відставання залежить від величини передаваємого крутного моменту, температури робочої рідини, робочого зазору між насосним і турбінними колесами, та місцевих втрат. Відставання називається "ковзанням".

При передачі номінального моменту величина "ковзання" становить 3-5%. Ковзання викликає втрати механічної енергії і зумовлює її перетворення в теплову, що призводить до нагрівання рідини у турбомуфті. Якщо ковзання не перевищує 3-5%, то температура масла знаходиться в допустимих межах.

При перевантаженні конвеєра або його зупинці, починається пробуксовка турбінного колеса, або його повна зупинка при повних обертах насосного колеса. Робоча рідина за рахунок тертя масла в зазорі між турбінним та насосним колесами може за декілька хвилин нагрітися до 100 С і вище. При таких температурах, масло втрачає свою в’язкість та становиться непридатним для передачі кінематичної енергії від насосного до турбінного колеса. Для захисту турбомуфти від перевантаження мається тепловий захист, у вигляді запобіжної пробки 1 з легкоплавкого сплаву. При нагріванні масла вище допустимої температури пробка 1 яка розрахована на певну температуру захисту ( 100 - 130 С0 ) розплавляється, і масло з турбомуфти витікає у спеціальну ємкість. При цьому турбінне колесо зупиняється, передача крутного моменту плавно припиняється і конвеєр зупиняється.

Для повторного запуску конвеєра потрібно знайти і усунути причини його перевантаження або зупинки ! Дати час на охолодження турбомуфти та вузлів привода, потім залити в турбомуфту через пробку 11 нове чисте масло, щільно закрутити пробку , встановити нову легкоплавку пробку 1 – і зробити повторний запуск приводу.

Редуктор – це пристрій для передачі крутного моменту від двигуна до приводного органу, з певним зменшенням частоти обертання вихідного вала та збільшенням при цьому величини крутного моменту на вихідному валу.

Редуктор виконується у вигляді окремого герметичного агрегату, складається із зубчатих або черв'ячних передач для передачі крутного моменту від електричного двигуна до робочого органу машини. Розрізняють редуктори по типу передач (зубчаті, зубчато-конічні, черв'ячні, зубчато-черв'ячні); числу ступенів (одно-, двох- і т.д.) і відносно розташування валів (горизонтальні, вертикальні і комбіновані).

Можливість отримання великих передаточних чисел при малих габаритах забезпечують планетарні редуктори.

На конвеєрах найбільше поширення знайшли дво - або трьохступеневі циліндрично-конічні редуктори які характеризуються високою надійністю. На рис.5 показані конструкції редукторів конвеєра, а на рис.6 кінематична схема.

Рисунок 5 - Загальний вигляд редукторів з циліндричною та конічно-циліндричною передачею .

Рисунок 6. Кінематична схема редуктора

1 - корпус редуктора; 2 - вхідний вал; 3 - перша зубчата пара; 4 - друга зубчата пара; 5 - вихідний вал; 6 - підшипник.

В табл.3 приведені характеристики редукторів, які застосовуються в конвеєрах. В лабораторії на стенді ознайомитись з конструкцією редуктора.

На вихідному валу редуктора можливо отримати більш високий крутний момент та зменшене число обертів. Так наприклад з 1500...3000 об/хв. на вході , і до 50...100 об/хв. на виході редуктора.

Змащування підшипників, зубчатих колес, шестерень, валів здійснюється оливою ( індустріальним маслом ), яке знаходиться в герметичному корпусі самого редуктора. Масляні оливи зменшують тертя , стабілізують температурний режим редуктора, та зменшують зношення його основних деталей.

Табл.3 Типи редукторів, які застосовуються в конвеєрах

| Тип конвеєра | Тип редуктора | Число ступенів | Передатне число | Швидкість, м/сек |

| С-53 | циліндрично-конічний | 2 | 25.717.7 | 0.75 0.89 |

| СК-38Р | циліндрично-конічний | 2 | 42.4 | 0.88 |

| СР-70А | циліндрично-конічний | 2 | 25.7 | 0.77 |

| СПМ-87Д | циліндрично-конічний | 3 | 23.9 | 0.85 |

Контрольні запитання:

1. Призначення приводу.

2. Область застосування приводу.

3. Призначення основних елементів приводу.

4. Конструкція та принцип дії турбомуфти.

5. Призначення та класифікація редукторів.

6. Призначення та класифікація електродвигунів.

Список використаної літератури

1.Спиваковский А.О., Потапов М.Г. Транспортные машины и комплексы. Москва, «НЕДРА», 2003 г.

2.Бамевич А.В. Горные транспортные машины. Госгортехнздат, 2005 г.

3.Кузнецов Б.А. Транспорт на горных предприятиях. М., «НЕДРА», 1989г.

4.Потапов М.Г.,Андреев А.В. Транспортные комплексы М., «НЕДРА», 1985 г.

Дата добавления: 2018-02-15; просмотров: 864; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!