Перетворення, що відбуваються у сталях під час нагрівання

ВСТУП

Вдосконалення виробництва, випуск сучасних різноманітних машинобудівних конструкцій, спеціальних приладів, машин і різної апаратури неможливі без подальшого розвитку виробництва і дослідження нових матеріалів, як металевих, так і неметалевих.

Матеріалознавство є однією з перших інженерних дисциплін, основи якої широко використовуються при курсовому і дипломному проектуванні, а також в практичній діяльності інженера-машинобудівника.

Прогрес в області машинобудування тісно пов'язаний з створенням і освоєнням нових, найбільш економічних матеріалів, які мають найрізноманітніші механічні та фізико-хімічні властивості. Властивості матеріалу визначаються його внутрішньою будовою, яка, в свою чергу, залежить від складу і характеру попередньої обробки. В курсі "Матеріалознавство" вивчаються фізичні основи цих зв'язків.

2. Для виготовлення деяких деталей літака вибрано сплав В95. Вкажіть склад сплаву, опишіть спосіб його зміцнення, пояснивши природу зміцнення, і вкажіть характеристики механічних властивостей сплаву?

Марка: В95 Клас: Алюмінієвий деформований сплав

Використання в промисловості: для виготовлення високонавантажених конструкцій, що працюють в основному на стиск

| Химический состав в % сплава В95 | ||||

| Fe | до 0,5 |

| ||

| Si | до 0,5 | |||

| Mn | 0,2 - 0,6 | |||

| Cr | 0,1 - 0,25 | |||

| Ti | до 0,05 | |||

| Al | 86,2 - 91,5 | |||

| Cu | 1,4 - 2 | |||

| Mg | 1,8 - 2,8 | |||

| Zn | 5 - 7 | |||

Твердість матеріалу: HB 10 -1 = 125 МПа

| Механические свойства сплава В95 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Лист | 520 | 440 | 14 | ||||

| Трубы | 500-520 | 380-410 | 5-7 | ||||

Характеристика сплаву В95:високоміцні сплави В95, В93, В96Ц1 системи Аl-Zn-Mg-Сu відрізняються високим тимчасовим опором (600-700 МПа) і близьких до нього за значенням межею плинності.

Високоміцні сплави не є теплопрочнимі, і при тривалій експлуатації їх можна використовувати до температур не вище 100-120 ° С.

Режим Т1, відповідний фазової стадії старіння, не забезпечує достатній опір розшаровує корозії (РК) і корозійного розтріскування (КР). Сплави, оброблені за таким режимом, мають низькі характеристики пластичності і в'язкості руйнування.

Режими коагуляційного ступеневої старіння Т2 і ТЗ, а також використання сплавів підвищеної і особливої чистоти дозволяють підвищити пластичність, тріщиностійкість і опір корозії РК і КР. По корозійній стійкості сплави В95пч, В95оч і В93 пч в змозі Т2 і ТЗ значно перевершують сплави типу дуралюмина.

|

|

|

Сплави застосовують для високонавантажених конструкцій, що працюють в основному в умовах напруг стиснення (деталі обшивки, стрингери, шпангоути, лонжерони літаків і інші деталі).

Зниження щільності - найбільш ефективний шлях підвищення питомої міцності і питомої модуля пружності, що досягається шляхом легування алюмінію літієм і магнієм.

З усіх деформівних сплавів найбільшу щільність мають сплави В95, хоча цим сплавів властиві такі недоліки:

1. Знижена пластичність;

2. Підвищена чутливість до корозії під напругою;

3. Велика чутливість до повторних навантажень і дії гострих надрізів, ніж у сплаву типу дуралюміній;

4. Схильність до різкого зниження міцності з підвищенням температури вище 1400С.

Сплав В95 застосовується у вигляді пресованих профілів, прутків, різних штамповок. Всі ці напівфабрикати поставляються як у відпаленого, так і в загартованому і штучно постарене станах.

Сплави типу В95 шляхом термічної обробки отримують зміцнення в більшій мірі, ніж інші алюмінієві сплави.

Час витримки як при температурі гарту, так і при штучному старінні може різко змінюватися в залежності від товщини і структури сплаву.

Ці сплави після гарту отримують значне зміцнення, але ще зберігають досить високу пластичність, завдяки чому піддаються гарною деформації. Тому способом штампування або виколоткі з напівфабрикатів свежезакаленного стану можна отримувати деталі за одну операцію.

Необхідно враховувати, що деформування, виконане в процесі природного старіння, у багатьох сплавів викликає зниження межі міцності на 2 кг/мм2 в порівнянні з межею міцності, одержуваних при старінні сплавів після деформації. Тому рекомендується робити деформування сплавів Д1 тільки в свежезакаленном стані протягом 2 год. Після гарту, а сплавів Д6 і Д16 протягом 30 хв.

|

|

|

3. Призначте температуру гартування, охолоджуюче середовище і температуру відпуску зубил зі сталі У7. Опишіть мікроструктуру і твердість інструменту після термічної обробки та сутність перетворень, які відбуваються під час неї

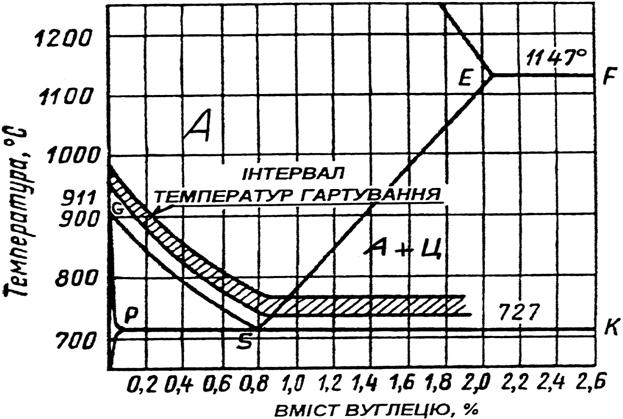

Гартування застосовують для збільшення твердості, міцності та зносотривкості деталей, отримуваних з виковок. Нагрівання сталі під гартування проводять в горнах або нагрівальних печах. Деталі в горни укладають так, щоби холодне дуття повітря не потрапляло безпосередньо на сталь. Потрібно слідкувати, щоб нагрівання проходило рівномірно. Чим більше вуглецю і легованих елементів міститься у сталі, чим масивніша деталь і складніша її форма, тим повільніше повинна бути швидкість нагрівання під гартування. Термін витримки при температурі для гартування орієнтовно береться близько рівним 800 С, відпуск близько 250-300. При загартуванні грубозерниста структура переходить в дрібну, що і додає твердість. При відпустці знімаються внутрішні напруги, крихкість. Від температури відпустки залежить твердість. Для У7 вона може бути близько 58 одиниць за шкалою Брюнеля. Відпуск можна проводити в маслі.

|

|

|

Після розігріву занурити кінчик зубила (1.5-2 см) в підсолену воду (масло), дати деякий час охолонути (до 5 сек) виймаєш, і тут же зачищають його на абразивному камені. Дивишся кольору "мінливості". Як тільки ріжуча кромка придбає виражений солом'яний колір, замочують вже все зубило цілком. При такій загартуванню твердість розподіляється плавно від леза до тіла. Зубило виходить дуже міцним і не ламається.

Перетворення, що відбуваються у сталях під час нагрівання

Якщо нагрівати дуже повільно, то всі фазові перетворення у вуглецевих сталях описує ліва частина діаграми залізо-вуглець. Критичні температури цих перетворень позначають буквою Аз певними індексами. Зокрема, температуру лінії РSК позначають через А1, температури лінії GS— через А3,а температури лінії SЕ — через Аст. До цих позначень додають індекс св разі охолодження або індекс r— при нагріванні, наприклад: Аc1, Асст , Аr3 . Відхилення від рівноважних умов спричинює тепловий гістерезис, тобто розбіжність критичних температур нагрівання та охолодження.Структура доевтектоїдної сталі при невисокій температурі — ферит і перліт. При температурі АС1 (лінія РSК) перліт перетворюється в аустеніт. Вище від цієї лінії буде двофазова структура: ферит + аустеніт.

В інтервалі температур Ас1…Ас3 ферит поступово розчиняється у аустеніті і при Ас3 зовсім зникає.

В евтектоїдній сталі структура перліту зберігається до температури Ас1, при якій перліт повністю перетворюється в аустеніт.

У заевтектоїдній сталі з перлітно-цементитною структурою при температурі Ас1 перліт перетворюється в аустеніт, а в проміжку температур Ас1…Асст вторинний цементит поступово розчиняється в аустеніті.

Отже, в результаті описаних перетворень у сталях формується однофазова аустенітна структура, яка займає частину діаграми вище лінії GSЕ аж до лінії солідус.

У виробничих нерівноважних умовах нагрівання температура перетворення перліту в аустеніт дещо перевищує Ас1 залежно від швидкості охолодження.

Продукти розпаду аустеніту

Під час повільного охолодження сталі по лінії PSK відбувається розпад аустеніту з утворенням фериту та цементиту в результаті дифузії вуглецю та заліза.

Утворення перліту завершується при температурі 6500. Пластинки перліту мають розмір 0,6…1,0 мкм. Твердість перліту 180…250 НВ.

При розпаді аустеніту в інтервалі температур 650…6000 утворюється більш дрібнозерниста феритно-цементитна суміш з розміром зерен 0,25…0,3 мкм. Такий дисперсний перліт називають сорбітом. Сорбіт має твердість 250…350 НВ.

При подальшому збільшенні швидкості охолодження в інтервалі температур 600…5500 утворюється феритно-цементитна суміш з розміром зерен 0,1…0,15 мкм. Таку структуру називають троостит. Твердість 350…450 НВ.

Перліт, сорбіт та троостит є двофазовими пластинчастими (іноді зернистими) структурами з різним ступенем дисперсності. Зі збільшенням дисперсності збільшується твердість сталі.

Зі зниженням температури розпад аустеніту сповільнюється, а при температурах нижче 5000 припиняється зовсім.

При різкому переохолодженні сталі відбувається тільки поліморфне перетворення γ – заліза в α – залізо без виділення вуглецю з твердого розчину. Такий пересичений твердий розчин вуглецю в α – залізі називають мартенситом. Це основна структура загартованої сталі голчастої форми розміром 0,1…0,001 мкм з твердістю до 60…65 НRС.

Температура початку та кінця мартенситного перетворення залежить від концентрації вуглецю і легувальних елементів у сталі. Що більша концентрація вуглецю, то нижчий інтервал мартенситного перетворення. В сталях з вмістом вуглецю понад 0,5 % мартенситне перетворення зсувається в зону мінусових температур. Всі легувальні елементи, крім кобальту і алюмінію знижують інтервал температур мартенситного перетворення.

Атоми вуглецю сильно деформують решітку α – заліза, збільшуючи міжатомні відстані. Це веде до збільшення об’єму та виникнення внутрішніх напружень.

Так як зі зниженням температури розпад аустеніту сповільнюється, то при швидкому охолодженні сталі в структурі залишається певна кількість не перетвореного аустеніту, який називають залишковим аустенітом. Залишковий аустеніт, кількість якого зростає зі збільшенням вмісту вуглецю у сталі, спричиняє неоднорідність властивостей загартованої сталі.

4. Текстоліти. Вплив бавовняної, скляної і азбестової тканин на властивості пластмас. Вкажіть галузі застосування текстоліту в машинобудуванні

Текстоліти

Шаруваті пластики, що містять в якості наповнювачів тканини різних волокон; сполучна - реактопластів (поліефірні, епоксидні, фенолоформальдегідние смоли) і термопласти (поліолефіни, полікарбонати, поліаміди), рідше - силікати лужних металів. В залежності від природи волокон розрізняють власне текстоліти (тканини з бавовняних волокон), органотекстоліти (тканини із синтетичних і штучних волокон), склотекстоліти, углетекстоліти (тканини з вуглецевих волокон), асботекстоліти та ін

Використовувані тканини зазвичай розрізняються видом плетіння (полотняне, сатинове), товщиною (структурою) нитки або джгута, а також числом ниток на одиницю довжини. У ряді випадків тканини виготовляють з волокон різної природи, напр. скляних і вуглецевих. Для отримання текстолітів з підвищеною міцністю застосовують багатошарові тканини, шари в яких переплетені між собою. Властивості текстолітів залежать гл. обр. від природи волокон в тканинах, кількості сполучного, технології виготовлення виробів. Щільність 1300-1400 кг / мі; sізг від 55-160 (власне текстоліт) до 800 МПа (тканини з скляних і високомолекулярних волокон), sраст від 40-100 до 700 МПа (арамидное волокно); питомий електричний опір 108 -1010 Ом · см; робоча температура до 140 ° C.

Вироби виготовляють шляхом пошарової викладки або намотування тканин з нанесеним сполучною на оправку формою вироби з наступним контактним вакуумним, автоклавних або пресовим формуванням. З текстолітів виготовляють великогабаритні предмети складної форми (напр., корпуси суден), роблять вкладиші підшипників, радіоелектротехніческіе деталі, теплоізоляційні і теплозахисні матеріали ракет.

Під текстолітом розуміється спеціальний шаруватий пластик, що виготовляється за допомогою гарячого пресування шарів бавовняної тканини, яка заздалегідь просочується за допомогою термореактивної речовини на основі фенолформальдегідної смоли. Бавовняна тканина є найпопулярнішою для використання як основа, проте окрім цього зустрічається стеклотекстолит, де в основі лежить склотканина, а також асботекстоліт з основою з азбестових волокон. Текстоліт виготовляється з бавовняної тканини, просоченої фенолформальдегідною або крезолформальдегідною смолою, спресованої при підвищених температурах і тиску. Із текстоліту виробляють листки, стержні, трубки, але найбільш широко його застосовують для виготовлення шестерень, вкладишів, підшипників, шківів, прокладок, кілець. За своїми механічними показниками текстоліт перевищує гетинакс. Подібна широка сфера застосування текстоліту пов’язана з його вастивостями. Він є міцним, легким, стійким до спалаху нееластичним матеріалом, який легко обробляється на всіх групах металоріжучих верстатів. Всі деталі, які виготовлені з текстоліту, не вимагають подальшого забарвлення, характеризуються тривалим терміном служби і безшумністю роботи. Окрім цього текстоліт має добрі діелектричні властивості, може працювати у воді і різних агресивних речовинах, не втрачає своїх властивостей в широкому діапазоні температур.Текстолітові стрижні виготовляються методом намотування на основу з бавовняної тканини із спеціальною термореактивної зв’язуючою речовиною. Текстолітовий стрижень може бути першого і другого класу. Він призначений для роботи в умовах нормальної вогкості на відкритому повітрі або в трансформаторному маслі. Згідно стандартам текстолітові стрижні виготовляються завдовжки в 500 і 1000 міліметрів і діаметром до 200 міліметрів. Текстоліт активно застосовується в машинобудівній, енергетичній, радіотехнічній і хімічній промисловості як недорогий електроізоляційний

Під текстолітом розуміється спеціальний шаруватий пластик, що виготовляється за допомогою гарячого пресування шарів бавовняної тканини, яка заздалегідь просочується за допомогою термореактивної речовини на основі фенолформальдегідної смоли. Бавовняна тканина є найпопулярнішою для використання як основа, проте окрім цього зустрічається стеклотекстолит, де в основі лежить склотканина, а також асботекстоліт з основою з азбестових волокон. Текстоліт виготовляється з бавовняної тканини, просоченої фенолформальдегідною або крезолформальдегідною смолою, спресованої при підвищених температурах і тиску. Із текстоліту виробляють листки, стержні, трубки, але найбільш широко його застосовують для виготовлення шестерень, вкладишів, підшипників, шківів, прокладок, кілець. За своїми механічними показниками текстоліт перевищує гетинакс. Подібна широка сфера застосування текстоліту пов’язана з його вастивостями. Він є міцним, легким, стійким до спалаху нееластичним матеріалом, який легко обробляється на всіх групах металоріжучих верстатів. Всі деталі, які виготовлені з текстоліту, не вимагають подальшого забарвлення, характеризуються тривалим терміном служби і безшумністю роботи. Окрім цього текстоліт має добрі діелектричні властивості, може працювати у воді і різних агресивних речовинах, не втрачає своїх властивостей в широкому діапазоні температур.Текстолітові стрижні виготовляються методом намотування на основу з бавовняної тканини із спеціальною термореактивної зв’язуючою речовиною. Текстолітовий стрижень може бути першого і другого класу. Він призначений для роботи в умовах нормальної вогкості на відкритому повітрі або в трансформаторному маслі. Згідно стандартам текстолітові стрижні виготовляються завдовжки в 500 і 1000 міліметрів і діаметром до 200 міліметрів. Текстоліт активно застосовується в машинобудівній, енергетичній, радіотехнічній і хімічній промисловості як недорогий електроізоляційний

матеріал, а також для виготовлення шестерень, кілець, втулок, шайб і підшипників. Особливо високо його цінять електронщики, які виконують монтаж плат і використовують цей матеріал для їх виготовлення. Для того, щоб було зручно з’єднувати електронні компоненти, з одної сторони на фекстоліт наклеюють дуже тонкий шар міді. Таким чином можна створювати електронні плати з контактною розводкою, покращуючи цим їх вигляд і форму.

Фенопласти. Фенопластами називають пластмаси, добуті на основі фенол

альдегідних смол, частіше з наповнювачами. У залежності від виду

наповнювача розрізняють порошкові фенопласти і волокнити.

Бавовняні волокнити використовують для виготовлення корпусних виробів.

Азбестові волокнити мають високі фрикційні властивості і термічну

стійкість. Їх використовують для виготовлення гальмівних колодок тощо.

Скловолокнити - міцні діелектрики. З них виготовляють деталі кузовів

автомобілів, корпуси човнів тощо.

До шаруватих фенопластів відносяться:

- гетинакс (наповнювач папір), текстоліт (наповнювач бавовняна тканина),

азбестотекстоліт (наповнювач - азбестова тканина), склотекстоліт

(наповнювач склотканина), деревошаруваті пластики (наповнювач - деревний

шпон).

Гетинакс використовують для виготовлення панелей, електроізоляторів,

ізоляційних шайб, прокладок тощо.

Текстоліт використовують для виготовлення зубчатих коліс, вкладишів,

ізоляторів.

Азбестотекстоліт служить для виготовлення деталей, які труться, дисків

зчеплення і гальмівних колодок.

Склотекстоліт - надзвичайно міцний діелектрик, використовується як

ізолятор.

Амінопласти. Амінопластами називають пластмаси на основі карбомідних

смол, які добувають поліконденсацією карбаміду (сечовини) СО(NН2)2 або

меламіну С3Н6N6 з формальдегідом. Їх застосовують в основному для

виробництва шаруватих амінопластів, а також для прес-порошків,

поропластів і клеїв. Із порошкових амінопластів виготовляють телефонні

та радіодеталі, автомобільну арматуру тощо.

Целулоїд - є найстарішою пластмасою і являє собою твердий розчин нітрату

целюлози у камфорі. Целулоїд випускають технічний (прозорий) і

галантерейний. Технічний целулоїд використовують для виготовлення шкал

вимірювальних приладів, лінійок, кутників, кінострічок і т.п.,

галантерейний - для галантереї та іграшок.

Галаліт - виготовляють на основі казеїну, який є продуктом зсідання

знежиреного молока під дією спеціальних ферментів або кислот. Галаліт

іде на виготовлення ґудзиків та інших галантерейних виробів.

Асфальтопекові пластмаси. Такі пластмаси найбільш дешеві. Зв(язуючими

при їх виробництві є бітуми і кам'яновугільний пек, а наповнювачами -

бавовняні начоси, інфузорна земля та ін. З них виготовляють акумуляторні

баки, кислототривкі труби і ємності, теплоізолятори та ін.

Пластмасами називають матеріали, основу яких становлять синтетичні або природні високомолекулярні сполуки, здатні під впливом нагрівання і тиску формуватися і при охолодженні зберігати надану їм форму. Заміна металів і сплавів пластмасами приводить до економії собівартості виробів від 2 до 10 разів.

Полімери - це речовини, які утворюються за допомогою синтезу (сполучення) простих органічних речовин.

Прикладом такої простої речовини може бути етилен С2Н4 (Н2=СН2). У результаті полімеризації етилену одержують синтетичний продукт - поліетилен (-СН2-).

Полімери можуть бути кристалічної і аморфної будови. Під кристалічною будовою розуміють паралельне розташування ланцюгових молекул у полімері, аморфна будова надає полімерам хаотичного розташування ланцюгів.

Щодо нагрівання полімери розділяють на три групи: термореактивні, термопластичні і термостабільні. Термореактивні полімери при нагріванні переходять у в¢язкотекучий стан, а потім при тій самій температурі у результаті хімічної взаємодії твердіють і стають нерозчинними. Термопластичні полімери при нагріванні набувають пластичності, а при охолодженні знову переходять у пружно-твердий стан. Термостабільні полімери при нагріванні зберігають свої фізико-механічні властивості аж до температури їх термічного розпадання. За складом пластмаси поділяють на прості і композиційні. Прості пластмаси складаються тільки з полімеру (поліетилен, полістирол та ін.). Композиційні пластмаси - багато полімерні: крім полімеру вони містять наповнювачі, пластифікатори, барвники. Наповнювачі. За складом їх поділяють на органічні і неорганічні, а за структурою на волокнисті та зернисті. Наповнювачами служать: деревне борошно, целюлоза, деревний шпон, бавовняні начоси, бавовняні тканини - це органічні наповнювачі; азбестове волокно і тканина, скляне волокно, склотканина, каолін, слюда, кварц, тальк, вапно тощо - неорганічні наповнювачі. Наповнювачі покращують механічні властивості пластмас і знижують їх вартість. Пластифікатори (складні ефіри, хлоровані вуглеводи та ін.) знижують температуру розм'якшення і склоутворення полімеру, тобто переходу із склоподібного стану у в’язкотекучий. Поліетилен термопластичний і є твердою, білою, злегка прозорою, жирною на дотик речовиною. Поліетилен використовують: як ізолятор, для виготовлення радіо- і телевізійних установок, деталей хімічної апаратури, труб, цистерн, плівки тощо. Вироби з поліетилену на повітрі стійкі при температурах від + 333 0 до – 333 0К.

Поліпропілен - продукт полімеризації пропілену СН3-СН = СН2, який добувають при розкладанні нафтопродуктів.

Вироби з пропілену міцні і стійкі проти нагрівання (до 423 0К), проте не дуже морозостійкі (до 308 0К). З пропілену виготовляють труби для гарячої води, плівку, синтетичне волокно тощо.

Поліізобутилен - продукт полімеризації ізобутилену СН2 = С(СН3)2. Він легкий та еластичний, як гума, дуже стійкий проти кислот і лугів. У промисловості його використовують, як ізоляцію і покриттів хімічної апаратури.

Полістирол - продукт полімеризації стиролу С6Н5-СН = СН2. Він водостійкий, має добрі діелектричні властивості, хімічно інертний. Його використовують для виготовлення деталей радіо і електроапаратури, хімічної апаратури і хімічного посуду.

Фторопласти - похідні етилену, де усі атоми водню замінені галогенами. Наприклад, при заміні водню фтором утворюється сполука

СF2 = CF2 тетрафторетилен. Полімеризацією тетрафторетилену одержують фторопласт. Фторопласти використовують для виготовлення сальникових прокладок, втулок, манжетів, деталей хімічної та радіоапаратури.

Фторопласт - біла речовина із слизькою поверхнею, не змочується водою, діелектрик, хімічно стійкий (перевищує всі відомі матеріали), може довго витримувати температуру до 523 0К.

Вініпласт - одержують при обробці поліхлорвінілового порошку (ПХВ). Поліхлорвініл одержують полімеризацією хлорвінілу. Вініпласт використовують для виготовлення акумуляторів та електролізних ванн, для захисних покриттів хімічної апаратури.

Органічне скло - це блочний полімер на основі акрилової кислоти, добутий способом блочної полімеризації. Цей полімер термопластичний, міцний, легший від скла, тому з нього виготовляють вікна літаків і кораблів, оптичні скельця

Текстоліт листовий широко використовується в якості діелектрика. Він здатний захистити різні конструкції від дії струму високої напруги. Текстоліт листовий здатний витримати напругу до 1000 В. Даний матеріал дуже пластичний, що дає можливість підігнати його за допомогою фрезерування, точіння, свердління, шліфування або ж стругання під потрібний розмір. Текстоліт ПТК не тріскається і не кришиться при -40 ° С, і не деформується при +105 ° С. Втулки, ролики, підшипники і вкладиші з текстоліту можуть прослужити в десять разів довше бронзових аналогів. До того ж текстоліт ПТК важить в кілька разів менше металу, і не створює шуму в роботі. Також він здатний витримувати вібрацію і сильні навантаження. Дана якість було відзначено виробниками автомобільної промисловості. Завдяки своїм унікальним якостям, текстоліт ПТК широко застосовується у виготовленні авіадвигунів. Текстоліт ПТК випускається в листах різної товщини, починаючи від 0,5 мм. Максимальна товщина листів - 110 мм.

5.Висновок

Значення, місце і роль у господарстві.Машинобудівний комплекс — це сукупність галузей промисловості, що виробляють машини й устаткування для всіх ланок народного господарства.У сучасному житті немає жодної галузі, де б не використовувалися вироби машинобудування. Це — і телевізор, і магнітофон, і холодильник, і пральна машина, і радіоприймач, і міксер, і велосипед, і автомобіль. Всі вони також виготовлені машинами або із застосуванням машин.Отже, без машин життя та виробнича діяльність сьогодні неможливі. На роботу люди дістаються машинами — автобусами, тролейбусами, поїздами, автомобілями, там вони знову мають справу з машинами — верстатами, прокатними станами, комбайнами, сівалками тощо. Навіть управлінська праця все більше устатковується машинами, наприклад, комп'ютерною технікою.Забезпечуючи машинами інші галузі господарства, машинобудування сприяє науково-технічному прогресу, полегшує працю робітників, поліпшує її умови.

Машинобудування — провідна галузь промисловості України. В майбутньому вона набуде значення "галузі-організатора", здатної вдосконалювати економіку країни. Машинобудування в нашій країні є органічною складовою майже кожного більш-менш значного промислового комплексу. Це одна з територіально найбільш поширених галузей господарства України.

Якщо значення машинобудування в господарстві України завжди залишається великим, то місце і роль галузі постійно змінюється. Так, в останні роки машинобудування за експортним потенціалом значно поступилося чорній металургії. Кризові явища тут теж були глибинними. Не завжди успішною була і конверсія підприємств машинобудування. Майже всі вони в минулому виконували замовлення військових відомств і в нових умовах господарювання не змогли втримати кадри і виробничій потенціал.

6.ЛІТЕРАТУРА

1. Бялік О.М., Черненко В.С., Писаренко В.М., Москаленко Ю.Н. Металознавство. – К.: Політехніка, 2008. – 384с.

2. Лахтин Ю.М., Леонтьев В.П. Материаловедение. – 3-е изд. – М.: Машиностроение, 1990. – 528с.

3. Геллер Ю.А., Рахштадт А.Г. Материаловедение. – 6-е изд. – М.: Металлургия, 1989. – 480с.

4. В.Попович, В.Попович. Технологія конструкційних матеріалів і матеріалознавство: Підручник - Львів: Світ, 2006. – 624с.

5. Журавлев В.Н., Никонова О.М., Машиностроительные стали, справочник – М.: Машиностроение, 1992. – 480с.

Дата добавления: 2018-02-18; просмотров: 1668; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!