Номинальные режимы работы электроприводов

Федеральное государственное автономное образовательное учреждение

высшего образования

Национальный исследовательский технологический университет

“МИСиС”

Новотроицкий филиал

Выбор мощности и типа электродвигателя

Для электропривода металлургических агрегатов

Методические указания к выполнению контрольной работы

по дисциплине

"Электрический привод металлургических машин"

для студентов направления

15.03.02 «Технологические машины и оборудование»

Новотроицк 2014

Составитель: к. т. н., доцент М.Н. Давыдкин

Теретическое введение

Общие сведения

Электроприводом называется электромеханическая система, состоящая из электродвигательного, преобразовательного, передаточного и управляющего устройств, предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим движением. В отдельных случаях в этой системе могут отсутствовать преобразовательное и передаточное устройства.

Электроприводы классифицируются по ряду признаков. Различают главный электропривод, обеспечивающий основную операцию технологического процесса (например, привод валка прокатного стана, привод механизма поворота конвертера и т.п.) и вспомогательный (например, привод нажимного устройства, кантователя, заслонки печи и т.п.).

По возможному направлению движения электродвигателя привод может быть реверсивный и не реверсивный (с одним направлением вращения).

По соотношению числа электродвигателей и исполнительных органов рабочих машин различают электроприводы: групповой, индивидуальный и многодвигательный.

Групповой электропривод обеспечивает движение от одного двигателя нескольких исполнительных органов одной рабочей машины с помощью механических связей. Кинематическая схема его сложна и громоздка, вследствие чего применяется он редко. В качестве примера можно указать лишь применяемый иногда групповой привод валков прокатного стана через шестеренную клеть и универсальные шпиндели.

Индивидуальный электропривод обеспечивает движение одного исполнительного органа рабочей машины от собственного двигателя; он отличается более высокими энергетическими показателями, более простой кинематической схемой механизма, позволяет оптимизировать режим работы машины повысить ее производительность, более полно автоматизировать технологический процесс. Индивидуальный электропривод широко используется на прокатных станах, МНЛЗ, металлургических кранах и других механизмах. Многодвигательным взаимосвязанным называют такой, электропривод в котором несколько электродвигателей работают на один исполнительный орган или вал.

Механика электропривода. Основное уравнение движения

Рабочий орган производственного механизма (валок прокатного стана, подъемный механизм и т.п.) потребляет механическую энергию, источником которой является электродвигатель. Рабочий орган характеризуется моментом нагрузки М при вращательном движении и усилием F при поступательном. Моменты нагрузки и усилия совместно с силами трения в механических передачах создают статическую нагрузку (момент Мс или силу Fc). Как известно, механическая мощность Вт и момент Нм на валу механизма связаны соотношением

(1)

(1)

где

(2)

(2)

— угловая скорость вала механизма, рад/с;

— угловая скорость вала механизма, рад/с;  — частота вращения (внесистемная единица), об/мин.

— частота вращения (внесистемная единица), об/мин.

Для тела, вращающегося с угловой скоростью  , запас кинетической энергии определится из выражения

, запас кинетической энергии определится из выражения

(3)

(3)

где  — момент инерции, кг м2;

— момент инерции, кг м2;  — масса тела, кг;

— масса тела, кг;  — радиус инерции, м.

— радиус инерции, м.

Момент инерции определяется также формулой

(4)

(4)

где  — маховой момент, приводимый в каталогах на электродвигатели, Нм2;

— маховой момент, приводимый в каталогах на электродвигатели, Нм2;  — сила тяжести, Н;

— сила тяжести, Н;  — диаметр, м.

— диаметр, м.

Направление вращения электропривода, при котором вращающий момент, развиваемый двигателем, совпадает с направлением скорости, считают положительным. Соответственно, момент статического сопротивления  может быть либо отрицательным, либо положительным в зависимости от того, совпадает он с направлением скорости или нет.

может быть либо отрицательным, либо положительным в зависимости от того, совпадает он с направлением скорости или нет.

Режим работы электропривода может быть установившимся, когда угловая скорость неизменна (  ), или переходным (динамическим), когда происходит изменение скорости — разгон, либо торможение (

), или переходным (динамическим), когда происходит изменение скорости — разгон, либо торможение (  ).

).

В установившемся режиме вращающий момент электродвигателя М преодолевает момент статического сопротивления  и движение описывается простейшим равенством

и движение описывается простейшим равенством

.

.

В переходном режиме в системе действует (наряду со статическим  ) также динамический момент, определяемый запасом кинетической энергии движущихся частей:

) также динамический момент, определяемый запасом кинетической энергии движущихся частей:

(5)

(5)

Таким образом, при переходном процессе уравнение движения электропривода имеет вид

(6)

(6)

При  ,

,  — движение привода будет ускоренным (переходный режим); при

— движение привода будет ускоренным (переходный режим); при  ,

,  — движение будет замедленным (переходный режим); при

— движение будет замедленным (переходный режим); при  ,

,  — движение будет равномерным (установившийся режим).

— движение будет равномерным (установившийся режим).

Приведение моментов и сил

Уравнение движения привода (6) справедливо при условии, что все элементы системы: двигатель, передаточное устройство и механизм имеют одну и ту же угловую скорость. Однако при наличии редуктора их угловые скорости будут различными, что затрудняет анализ системы. Для упрощения расчетов реальный электропривод заменяют простейшей системой с одним вращающимся элементом. Такая замена производится на основании приведения всех моментов и сил к угловой скорости вала двигателя  .

.

Приведение статических моментов основано на том условии, что передаваемая мощность без учета потерь на любом валу системы остается неизменной.

Мощность на валу механизма (например, барабана лебедки):

,

,

где  и

и  — момент сопротивления и угловая скорость на валу механизма.

— момент сопротивления и угловая скорость на валу механизма.

Мощность на валу двигателя:

, (7)

, (7)

где  — статический момент механизма, приведенный к валу двигателя;

— статический момент механизма, приведенный к валу двигателя;  — угловая скорость вала двигателя.

— угловая скорость вала двигателя.

На основании равенства мощностей с учетом к. п. д. передачи  можно записать:

можно записать:

,

,

откуда приведенный статический момент:

, (8)

, (8)

где  — передаточное отношение от вала двигателя к механизму.

— передаточное отношение от вала двигателя к механизму.

При наличии нескольких передач между двигателем и рабочим органом приведенный к валу двигателя статический момент определяется выражением:

, (9)

, (9)

где  — передаточные числа промежуточных передач;

— передаточные числа промежуточных передач;  — к. п. д. соответствующих передач;

— к. п. д. соответствующих передач;  , и

, и  — общее передаточное отношение и к. п. д. механизма.

— общее передаточное отношение и к. п. д. механизма.

Выражение (9) справедливо лишь тогда, когда электрическая машина работает в двигательном режиме и потери в передачах покрываются двигателем. В тормозном режиме, когда энергия передается от вала рабочего механизма к двигателю, уравнение (9) примет вид:

. (10)

. (10)

При наличии в механизме поступательно движущихся элементов приведение моментов к валу двигателя производится аналогично:

,

,

где  — сила тяжести поступательно движущегося элемента, Н;

— сила тяжести поступательно движущегося элемента, Н;  - скорость, м/с.

- скорость, м/с.

Отсюда приведенный момент в двигательном режиме электропривода:

. (11)

. (11)

В режиме торможения:

(12)

(12)

Приведение моментов инерции

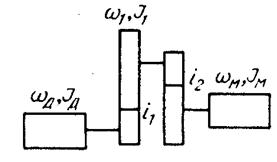

Приведение моментов инерции осуществляют исходя из того, что запас кинетической энергии в реальной и приведенной системах сохраняется неизменным. Для вращающихся частей электропривода, кинематическая схема которого показана на рис. 1, запас кинетической энергии определяется выражением:

Приведение моментов инерции осуществляют исходя из того, что запас кинетической энергии в реальной и приведенной системах сохраняется неизменным. Для вращающихся частей электропривода, кинематическая схема которого показана на рис. 1, запас кинетической энергии определяется выражением:

, (13)

, (13)

где  ,

,  — соответственно момент инерции и угловая скорость двигателя вместе с ведущей шестерней;

— соответственно момент инерции и угловая скорость двигателя вместе с ведущей шестерней;  ,

,  — то же, для промежуточного вала с шестернями;

— то же, для промежуточного вала с шестернями;  ,

,  — то же, для механизма, барабана с валом и шестерней,

— то же, для механизма, барабана с валом и шестерней,  - приведенный момент инерции. Разделив уравнение (13) на

- приведенный момент инерции. Разделив уравнение (13) на  , получим:

, получим:

, (14)

, (14)

где  ,

,  - передаточные отношения.

- передаточные отношения.

Приведенный к валу двигателя момент инерции поступательно движущегося элемента  определяется также из условия равенства запаса кинетической энергии до и после приведения:

определяется также из условия равенства запаса кинетической энергии до и после приведения:

,

,

откуда:

, (15)

, (15)

где m — масса поступательно движущегося тела, кг.

Полный момент инерции системы, приведенный к валу двигателя, равен сумме приведенных моментов вращающихся и поступательно движущихся элементов:

. (16)

. (16)

Нагрузочные диаграммы

Большое значение имеет правильный выбор мощности электродвигателей. Для выбора мощности двигателя задается график изменения скорости производственного механизма (рис. 2, а) — тахограмма  и нагрузочная диаг

и нагрузочная диаг  рамма производственного механизма, представляющая собой зависимость приведенного к валу двигателя статического момента

рамма производственного механизма, представляющая собой зависимость приведенного к валу двигателя статического момента  или мощности Рс от времени. Однако при переходных режимах, когда скорость привода изменяется, нагрузка на валу двигателя будет отличаться от статической на величину ее динамической составляющей. Динамическая составляющая нагрузки [см. формулу (5)] зависит от момента инерции движущихся частей системы, в том числе и от момента инерции двигателя, который пока не известен. В связи с этим в тех случаях, когда динамические режимы привода играют заметную роль, задача решается в два этапа:

или мощности Рс от времени. Однако при переходных режимах, когда скорость привода изменяется, нагрузка на валу двигателя будет отличаться от статической на величину ее динамической составляющей. Динамическая составляющая нагрузки [см. формулу (5)] зависит от момента инерции движущихся частей системы, в том числе и от момента инерции двигателя, который пока не известен. В связи с этим в тех случаях, когда динамические режимы привода играют заметную роль, задача решается в два этапа:

1) предварительный выбор двигателя;

1) предварительный выбор двигателя;

2) проверка двигателя по перегрузочной способности и по нагреву.

Предварительный выбор мощности и угловой скорости двигателя проводится на основании нагрузочных диаграмм рабочей машины или механизма. Затем, с учетом момента инерции предварительно выбранного двигателя, строят нагрузочные диаграммы привода. Нагрузочная диаграмма двигателя (привода) представляет собой зависимость вращающего момента, тока или мощности двигателя от времени M, Р, I=f(t). Она учитывает как статические, так и динамические нагрузки, преодолеваемые электроприводом в течение цикла работы. На основании нагрузочной диаграммы привода двигатель проверяется по допустимому нагреву и перегрузке и в случае неудовлетворительных результатов проверки выбирается другой двигатель большей мощности. На рис. 2 представлены нагрузочные диаграммы производственного механизма (б), электропривода (г), а также диаграмма динамических моментов (в).

Нагрев электродвигателей

Процесс электромеханического преобразования энергии всегда сопровождается потерей части ее в самой машине. Преобразуясь в тепловую энергию, эти потери вызывают нагрев электрической машины. Потери энергии в машине могут быть постоянными (потери в железе, на трение и т. п.) и переменными. Переменные потери являются функцией тока нагрузки

, (17)

, (17)

где  — ток в цепи якоря, ротора и статора;

— ток в цепи якоря, ротора и статора;  — сопротивление обмоток якоря (ротора). Для номинального режима работы

— сопротивление обмоток якоря (ротора). Для номинального режима работы

, (18)

, (18)

где  ,

,  — номинальные значения соответственно мощности и к. п. д. двигателя.

— номинальные значения соответственно мощности и к. п. д. двигателя.

Уравнение теплового баланса двигателя имеет вид

, (19)

, (19)

где  — тепловая энергия, выделившаяся в двигателе за время

— тепловая энергия, выделившаяся в двигателе за время  ;

;  — часть тепловой энергии, выделяющаяся в окружающую среду;

— часть тепловой энергии, выделяющаяся в окружающую среду;  — часть тепловой энергии, аккумулируемая в двигателе и вызывающая его нагрев.

— часть тепловой энергии, аккумулируемая в двигателе и вызывающая его нагрев.

Если уравнение теплового баланса выразить через тепловые параметры двигателя, то получим

, (20)

, (20)

где А — теплоотдача двигателя, Дж/(с×°С); С — теплоемкость двигателя, Дж/°С;  — превышение температуры двигателя

— превышение температуры двигателя  над температурой окружающей среды

над температурой окружающей среды

.

.

Стандартное значение температуры окружающей среды принимается 40 °С.

Когда все выделяемое в двигателе тепло отдается в окружающую среду, наступает установившийся тепловой режим работы, при котором температура двигателя остается неизменной и  . В этом случае

. В этом случае  и уравнение (20) примет вид

и уравнение (20) примет вид

, (21)

, (21)

откуда установившееся превышение температуры двигателя

. (22)

. (22)

Для выявления закона изменения температуры двигателя во времени решают дифференциальное уравнение теплового баланса (20). Разделив уравнение на

Для выявления закона изменения температуры двигателя во времени решают дифференциальное уравнение теплового баланса (20). Разделив уравнение на  с учетом (22), получим

с учетом (22), получим

, (23)

, (23)

где  — постоянная времени нагрева двигателя, т. е. время, в течение которого двигатель нагревается до установившейся температуры при отсутствии отдачи тепла в окружающую среду.

— постоянная времени нагрева двигателя, т. е. время, в течение которого двигатель нагревается до установившейся температуры при отсутствии отдачи тепла в окружающую среду.

Если в начальный момент при t=0 превышение температуры двигателя равно  , то решение уравнения (23) имеет вид

, то решение уравнения (23) имеет вид

. (24)

. (24)

Из уравнения (24) видно, что изменение превышения температуры двигателя происходит по закону экспоненты

. (25)

. (25)

На рис. 3 представлены графики нагрева и охлаждения двигателя. Согласно уравнениям (24) и (25) переходный процесс нагрева двигателя длится бесконечно. Практически же принимают продолжительность нагрева и охлаждения двигателей равной  . Время, необходимое для достижения установившейся температуры, у открытых двигателей малой мощности составляет 2 — 4 ч (

. Время, необходимое для достижения установившейся температуры, у открытых двигателей малой мощности составляет 2 — 4 ч (  = 0.5 – 1 ч); двигателей средней мощности 4 — 8 ч (

= 0.5 – 1 ч); двигателей средней мощности 4 — 8 ч (  = 1 – 2 ч); закрытых двигателей 7 — 12 ч (

= 1 – 2 ч); закрытых двигателей 7 — 12 ч (  = 2 – 3 ч).

= 2 – 3 ч).

Наиболее чувствительным элементом к повышению температуры является изоляция обмоток. Изоляционные материалы, которые применяют в электрических машинах, разделяются по классу нагревостойкости в зависимости от предельной допустимой температуры. Правильно выбранный по мощности электродвигатель нагревается при работе до номинальной температуры, определяемой классом нагревостойкости изоляции (табл. 1). Помимо температуры окружающей среды на процесс нагрева двигателя большое влияние оказывает интенсивность теплоотдачи его поверхности, которая зависит от способа охлаждения, в частности от скорости потока охлаждающего воздуха. Поэтому у двигателей с самовентиляцией при снижении скорости теплоотдача ухудшается, что требует снижения его нагрузки. Например, при длительной работе такого двигателя со скоростью, равной 60 % от номинальной, мощность должна быть снижена вдвое.

Номинальная мощность двигателя повышается с увеличением интенсивности его охлаждения. В настоящее время для мощных приводов прокатных станов разрабатываются так называемые криогенные двигатели, охлаждаемые сжиженными газами.

Таблица 1.

Классы нагревостойкости изоляции двигателей

| Класс изоляции | Допустимая температура, °С | Основные группы электроизоляционных материалов |

| Y | 90 | Волокнистые материалы непропитанные |

| A | 105 | То же, пропитанные |

| E | 120 | Синтетические органические материалы |

| B | 130 | Материалы на основе слюды, асбеста и др., пропитанные органическими связующими |

| F | 155 | То же, пропитанные синтетическими материалы |

| H | 180 | То же, в сочетании с кремнийорганическими веществами |

| C | >180 | Слюда, керамика, стекло и т. п. без связующих |

Номинальные режимы работы электроприводов

Режимы работы электроприводов отличаются многообразием по длительности, характеру изменения нагрузки, ее величине, условиям охлаждения и др. Характер нагрева двигателя позволяет выделить характерные режимы работы электроприводов.

Действующим ГОСТом предусматриваются восемь номинальных режимов, которые в соответствии с международной классификацией имеют условные обозначения S1 – S8. Ниже приведена краткая характеристика этих режимов:

S1—продолжительный номинальный режим работы электрической машины при неизменной нагрузке, продолжающейся до тех пор, пока превышения температуры всех частей электрической машины достигнут установившихся значений  (рис. 4, а). Длительность рабочего периода

(рис. 4, а). Длительность рабочего периода  , длительность паузы роли не играет. В продолжительном режиме работают двигатели насосов,

, длительность паузы роли не играет. В продолжительном режиме работают двигатели насосов,  воздуходувок, компрессоров, конвейеров, непрерывных станов и т. п.;

воздуходувок, компрессоров, конвейеров, непрерывных станов и т. п.;

S2—кратковременный номинальный режим работы, при котором период неизменной номинальной нагрузки чередуется с периодом отключения машины; при этом периоды нагрузки не настолько длительны, чтобы превышения температуры машины могли достигнуть установившихся значений

S2—кратковременный номинальный режим работы, при котором период неизменной номинальной нагрузки чередуется с периодом отключения машины; при этом периоды нагрузки не настолько длительны, чтобы превышения температуры машины могли достигнуть установившихся значений  (

(  ), а периоды остановки настолько длительны (

), а периоды остановки настолько длительны (  ), что все части ее охлаждаются до температуры окружающей среды (рис. 4, б). Для кратковременного режима работы рекомендуется продолжительность рабочего периода 15, 30, 60, 90 мин. В кратковременном режиме работают электродвигатели подъема и поворота свода печи, приводов заслонок, задвижек, механизма наклона печей, поворота конвертера и т. п.;

), что все части ее охлаждаются до температуры окружающей среды (рис. 4, б). Для кратковременного режима работы рекомендуется продолжительность рабочего периода 15, 30, 60, 90 мин. В кратковременном режиме работают электродвигатели подъема и поворота свода печи, приводов заслонок, задвижек, механизма наклона печей, поворота конвертера и т. п.;

S3—повторно-кратковременный номинальный режим работы (рис. 4, в), при котором кратковременные периоды неизменной номинальной нагрузки (рабочие периоды) чередуются с периодами отключения машины (паузами), причем как рабочие периоды, так и паузы не настолько длительны, чтобы превышения температуры частей машины могли достигнуть установившихся значений. При повторно-кратковременном режиме продолжительность цикла не превышает 10 мин. Повторно-кратковременный режим характеризуется относительной продолжительностью включения ПВ %

,

,

где  ,

,  ,

,  —соответственно время работы, паузы и цикла. Нормируемые значения продолжительности включения составляют 15%, 25, 40, 60%. Повторно-кратковременный режим характеризуется условиями

—соответственно время работы, паузы и цикла. Нормируемые значения продолжительности включения составляют 15%, 25, 40, 60%. Повторно-кратковременный режим характеризуется условиями  , т. е. за время одного цикла перегрев не достигает

, т. е. за время одного цикла перегрев не достигает  , а за время паузы не становится равным нулю. При многократном повторении циклов процесс нагрева устанавливается, т. е. температура перегрева в начале и в конце одинакова и ее колебания происходят около среднего значения

, а за время паузы не становится равным нулю. При многократном повторении циклов процесс нагрева устанавливается, т. е. температура перегрева в начале и в конце одинакова и ее колебания происходят около среднего значения  . В повторно-кратковременном режиме работают электроприводы кранов, подъемников, некоторых вспомогательных механизмов прокатных цехов и т. п.

. В повторно-кратковременном режиме работают электроприводы кранов, подъемников, некоторых вспомогательных механизмов прокатных цехов и т. п.

Номинальные режимы S1, S2, S3 являются в настоящее время основными, используемыми в отечественном электромашиностроении. О режимах (S4—S8) упомянем лишь кратко;

S4—повторно-кратковременный номинальный режим работы с частыми пусками (пусковые потери оказывают существенное влияние на превышение температуры частей машины);

S5—повторно-кратковременный номинальный режим работы с частыми пусками и электрическим торможением;

S6—перемежающийся номинальный режим работы (после периода работы двигатель не отключается, а продолжает работать вхолостую);

S7—перемежающийся номинальный режим работы с частыми реверсами;

S8—перемежающийся номинальный режим работы с двумя или более скоростями.

Выбор типа электродвигателя

Выбор двигателя — главного элемента электропривода — наиболее ответственная задача при проектировании электрооборудования металлургических агрегатов и установок. Основным требованием к электродвигателю является надежность работы при минимуме капитальных затрат и эксплуатационных расходов. Это требование может быть удовлетворено лишь при выборе двигателя соответствующей мощности. Применение двигателей завышенной мощности влечет неоправданное увеличение капитальных вложений, снижение К.П.Д., а для асинхронных двигателей — снижение коэффициента мощности. Применение двигателей недостаточной мощности может привести к нарушению нормальной работы механизма, снижению производительности машин, сокращению срока службы двигателя и даже возникновению аварийной ситуации.

Электрические и механические параметры электродвигателей (номинальная мощность и напряжение, частота вращения, относительная продолжительность рабочего периода, пусковой и максимальный моменты, пределы регулирования скорости и т.п.) должны соответствовать параметрам приводимых ими механизмов во всех режимах работы в данной установке.

При выборе электродвигателя учитываются многие его свойства, особенности, параметры: род токов, номинальное напряжение, номинальная мощность, частота вращения, способ защиты от воздействия окружающей среды, регулировочные свойства, особенности пуска и торможения, вид механических характеристик при данной системе электропривода, конструктивные особенности и т.п. Необходимые параметры, свойства, конструктивные особенности выбираются на основании требований технологии, условий работы в данном цехе, параметров питающей сети. Как уже отмечалось, при выборе рода тока, типа электродвигателя следует стремиться прежде всего использовать асинхронные электродвигатели с короткозамкнутым ротором, как наиболее надежные, простые по устройству, экономичные, требующие минимального холостого хода, а также асинхронные двигатели. Использование электропривода постоянного тока допустимо лишь в том случае, когда указанные электродвигатели не удовлетворяют требованиям технологии по условиям регулирования скорости, плавности пуска и торможения, а также требованию минимума приведенных затрат. Это же относится и к асинхронным электродвигателям с кольцами.

Выбор по каталогу мощности двигателя сопряжен с определением расчетных мощности, момента двигателя, температура изоляции которого при работе в заданном режиме будет близка к допустимой, но не превысит ее.

При переменном характере нагрузки электропривода вторым критерием выбора мощности двигателя (кроме нагрева) является обеспечение преодоления возможных кратковременных перегрузок пикового характера. С этой целью выбранный по условиям нагрева двигатель должен быть проверен по перегрузочной способности. У большинства механизмов металлургических цехов (прокатных станов, кранов и т.п.) основную долю приведенного момента инерции привода составляет момент самого электродвигателя. Поэтому предварительно выбирают мощность двигателя на основании нагрузочной диаграммы производственного механизма без учета динамического момента. Двигатель выбирается по каталогу ориентировочно по средней мощности с некоторым (порядка 20 %) запасом. С учетом данных этого конкретного двигателя строится нагрузочная диаграмма и проверяется его тепловая нагрузка.

Варианты заданий

Задание 1

Определить мощность двигателя главного электропривода реверсивной прокатной клети. Двигатель приводит во вращение валки через шестеренную клеть (редуктор) с передаточным числом  , известен КПД редуктора -

, известен КПД редуктора -  . Заданы моменты инерции:

. Заданы моменты инерции:  - верхнего валка,

- верхнего валка,  ,

,  ,

,  - шестерен редуктора,

- шестерен редуктора,  - нижнего валка. Кинематическая схема привода приведена на рис. 2.1.

- нижнего валка. Кинематическая схема привода приведена на рис. 2.1.

Рис. 2.2. Тахограмма и нагрузочная диаграмма прокатной клети

Цикл прокатки состоит из трех проходов. Для механизма заданы: тахограмма (зависимость угловой скорости вращения валков от времени) и нагрузочная диаграмма (зависимость статического момента нагрузки от времени), представленные на рис. 2.2, где  -

-  - статические моменты нагрузки (моменты прокатки) соответственно в первом, втором и третьем проходах,

- статические моменты нагрузки (моменты прокатки) соответственно в первом, втором и третьем проходах,  -

-  - установившиеся угловые скорости вращения валков соответственно в первом, втором и третьем проходах,

- установившиеся угловые скорости вращения валков соответственно в первом, втором и третьем проходах,  - масштаб времени на диаграммах. Через время

- масштаб времени на диаграммах. Через время  - цикл прокатки повторяется. Исходные данные для расчета по вариантам приведены в таблице 2.1.

- цикл прокатки повторяется. Исходные данные для расчета по вариантам приведены в таблице 2.1.

Таблица 2.1

| Параметр | Ед. изм | Номер варианта | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Нм | 1000 | 1200 | 2000 | 1000 | 1200 | 1200 | 2000 | 2500 | 1000 | 1000 |

| Нм | 1200 | 1500 | 2200 | 1500 | 1400 | 1500 | 2200 | 2700 | 1200 | 1500 |

| Нм | 1500 | 1700 | 2500 | 2000 | 1600 | 1700 | 2500 | 3000 | 1500 | 2000 |

| 1/с | 15 | 10 | 7 | 15 | 8 | 15 | 10 | 7 | 15 | 8 |

| 1/с | 17 | 12 | 8 | 17 | 9 | 17 | 12 | 8 | 17 | 9 |

| 1/с | 20 | 13 | 10 | 20 | 10 | 20 | 13 | 10 | 20 | 10 |

| кгм2 | 100 | 150 | 200 | 80 | 120 | 150 | 170 | 220 | 80 | 100 |

| кгм2 | 20 | 30 | 50 | 20 | 20 | 40 | 30 | 50 | 10 | 20 |

| кгм2 | 0.4 | 1 | 0.2 | 0.5 | 1 | 0.3 | 1 | 0.2 | 0.1 | 0.7 |

| кгм2 | 20 | 30 | 50 | 20 | 20 | 40 | 30 | 50 | 10 | 20 |

| кгм2 | 100 | 150 | 200 | 80 | 120 | 150 | 170 | 220 | 80 | 100 |

| - | 0.8 | 0.7 | 0.75 | 0.85 | 0.7 | 0.8 | 0.85 | 0.75 | 0.8 | 0.7 |

| i | - | 10 | 15 | 20 | 5 | 12 | 10 | 15 | 20 | 5 | 12 |

| с/дел | 2 | 5 | 3 | 4 | 2 | 5 | 3 | 2 | 1 | 6 |

| с | 60 | 150 | 100 | 120 | 140 | 140 | 120 | 100 | 60 | 180 |

Задание 2

Определить мощность двигателя электропривода ролика транспортного рольганга. Двигатель приводит во вращение валки через редуктор с передаточным числом  , известен КПД редуктора -

, известен КПД редуктора -  . Заданы моменты инерции:

. Заданы моменты инерции:  - ролика,

- ролика,  ,

,  - шестерен редуктора. Кинематическая схема привода приведена на рис. 2.3.

- шестерен редуктора. Кинематическая схема привода приведена на рис. 2.3.

| Рис. 1 |

| Рис. 2 |

Цикл работы состоит из нескольких этапов – разгон вхолостую и прием транспортируемого листа, торможение с листом (например для резки), разгон с листом и торможение вхолостую. Для механизма заданы: тахограмма (зависимость угловой скорости ролика от времени) и нагрузочная диаграмма (зависимость статического момента нагрузки от времени), представленные на рис. 2.4, где  -

-  - статические моменты нагрузки,

- статические моменты нагрузки,  -

-  - установившиеся угловые скорости вращения ролика,

- установившиеся угловые скорости вращения ролика,  - масштаб времени на диаграммах. Через время

- масштаб времени на диаграммах. Через время  - цикл прокатки повторяется. Исходные данные для расчета по вариантам приведены в таблице 2.2.

- цикл прокатки повторяется. Исходные данные для расчета по вариантам приведены в таблице 2.2.

Таблица 2.2

| Параметр | Ед. изм. | Номер варианта | |||||||||

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||

| Нм | 1000 | 1200 | 2000 | 1000 | 1200 | 1200 | 2000 | 2500 | 1000 | 1000 |

| Нм | 1200 | 1500 | 2200 | 1500 | 1400 | 1500 | 2200 | 2700 | 1200 | 1500 |

| 1/с | 17 | 12 | 8 | 17 | 9 | 17 | 12 | 8 | 17 | 9 |

| 1/с | 20 | 13 | 10 | 20 | 10 | 20 | 13 | 10 | 20 | 10 |

| кгм2 | 100 | 150 | 200 | 80 | 120 | 150 | 170 | 220 | 180 | 100 |

| кгм2 | 20 | 30 | 50 | 20 | 20 | 40 | 30 | 50 | 20 | 20 |

| кгм2 | 0.3 | 0.4 | 0.2 | 0.5 | 0.6 | 0.3 | 0.7 | 0.2 | 0.5 | 0.4 |

| - | 0.8 | 0.7 | 0.75 | 0.85 | 0.7 | 0.8 | 0.85 | 0.75 | 0.8 | 0.7 |

| i | - | 10 | 15 | 20 | 5 | 12 | 10 | 15 | 20 | 5 | 12 |

| с/дел | 1 | 2 | 3 | 4 | 5 | 3 | 2 | 5 | 4 | 1 |

| с | 60 | 80 | 120 | 150 | 200 | 140 | 120 | 180 | 160 | 80 |

Задание 3

Определить мощность двигателя электропривода скипового подьемника. Двигатель приводит во вращение барабан подьемника через редуктор с передаточным числом  , известен КПД редуктора -

, известен КПД редуктора -  . Заданы моменты инерции:

. Заданы моменты инерции:  - барабана,

- барабана,  ,

,  - шестерен редуктора. Диаметр барабана -

- шестерен редуктора. Диаметр барабана -  , масса пустого скипа -

, масса пустого скипа -  , масса груза -

, масса груза -  . Кинематическая схема привода приведена на рис. 2.5.

. Кинематическая схема привода приведена на рис. 2.5.

Цикл работы состоит из нескольких этапов – подъем загруженного скипа, разгрузка, опускание пустого скипа. Для механизма заданы: тахограмма (зависимость угловой скорости барабана от времени) и зависимость массы груза от времени, представленные на рис. 2.6, где  -

-  - установившиеся скорости поступательного движения скипа,

- установившиеся скорости поступательного движения скипа,  - масштаб времени на диаграммах. Через время

- масштаб времени на диаграммах. Через время  - цикл повторяется. Исходные данные для расчета по вариантам приведены в таблице 2.3.

- цикл повторяется. Исходные данные для расчета по вариантам приведены в таблице 2.3.

Таблица 2.3

| Параметр | Ед. изм. | Номер варианта | |||||||||

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | ||

| кг | 100 | 150 | 200 | 250 | 300 | 100 | 150 | 200 | 100 | 180 |

| кг | 1000 | 1200 | 2000 | 1000 | 1200 | 1200 | 2000 | 2500 | 1000 | 1000 |

| м | 0.5 | 0.3 | 0.4 | 0.1 | 0.2 | 0.1 | 0.5 | 0.4 | 0.2 | 0.3 |

| м/с | 0.3 | 0.7 | 0.8 | 0.35 | 0.4 | 0.35 | 0.3 | 0.8 | 0.4 | 0.7 |

| м/с | 0.5 | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 | 0.5 | 1.0 | 0.5 | 1.0 |

| кгм2 | 40 | 30 | 1.0 | 50 | 35 | 35 | 30 | 20 | 50 | 40 |

| кгм2 | 10 | 7 | 20 | 15 | 10 | 10 | 7 | 10 | 15 | 10 |

| кгм2 | 0.2 | 0.15 | 10 | 0.1 | 0.25 | 0.25 | 0.15 | 0.3 | 0.1 | 0.2 |

| - | 0.8 | 0.7 | 0.75 | 0.85 | 0.7 | 0.8 | 0.85 | 0.75 | 0.8 | 0.7 |

| i | - | 50 | 30 | 40 | 50 | 30 | 20 | 50 | 40 | 30 | 30 |

| с/дел | 1 | 2 | 3 | 4 | 5 | 3 | 2 | 5 | 4 | 1 |

| с | 60 | 80 | 120 | 150 | 200 | 140 | 120 | 180 | 160 | 80 |

Дата добавления: 2018-02-15; просмотров: 1321; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!