Агломерация Окомкование Брикетирование

Министерство науки и высшего образования Российской Федерации

Технический институт (филиал) федерального государственного

автономного образовательного учреждения высшего образования

«Северо-Восточный федеральный институт имени М.К. Аммосова»

в г. Нерюнгри

Учебно-методическое пособие

Самостоятельная работа студентов

по дисциплине «Обогащение полезных ископаемых»

для студентов по специальности 21.05.04 «Горное дело»

Часть 1

Нерюнгри 2019

Утверждено научно-методическим советом Технического института (филиала) «СВФУ им. М.К. Аммосова».

Составители:

Э.Ф. Редлих – старший преподаватель кафедры «Горное дело» ТИ (ф) СВФУ

В.Ф. Рочев - к.т.н., доцент кафедры Горное дело» ТИ (ф) СВФУ

Рецензенты:

В учебно-методическом пособии по дисциплине «Обогащение полезных ископаемых» представлены: теоретическая подготовка студентов, вопросы по темам для студентов очного и заочного обучения по специальности: 21.05.04 «Горное дело», специализации: «Открытые горные работы», «Подземная разработка пластовых месторождений», «Маркшейдерское дело», «Электрификация и автоматизация горного производства».

© Технический институт (ф) СВФУ, 2019

ОГЛАВЛЕНИЕ

|

|

|

| Введение | 4 | |

| Раздел 1. Подготовительные процессы 1.1Грохочение 1.2Дробление 1.3Измельчение 1.4Классификация | 5 19 30 36 | |

| Раздел 2 Основные обогатительные процессы 2.1 Гравитационные методы обогащения 2.2.Флотационные методы обогащения | 51 81 | |

| Раздел 3. Вспомогательные процессы 3.1Обезвоживание продуктов обогащения 3.2 Дренирование 3.3 Центрифугирование 3.4 Сгущение 3.5 Фильтрование 3.6 Окускование 3.7Сушка | 94 94 95 96 97 98 101 106 | |

| Раздел 4. Опробование и контроль процессов обогащения | 110 | |

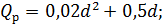

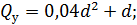

| Раздел 5. Технология обогащения полезных ископаемых 5.1 Обогащение руд цветных металлов 5.2 Обогащение руд черных металлов 5.3 Обогащение угля Список литературы | 112 115 117 119 | |

ВВЕДЕНИЕ

Обогащением полезных ископаемых называют совокупность процессов первичной обработки минерального сырья, добытого из недр, в результате которых происходит отделение полезных минералов, а при необходимости и их взаимное разделение, от пустой породы.

В результате обогащения получают один или несколько продуктов, называемых концентратами. Так как большая часть ценного компонента переходит в один продукт ,т.е. концентрат, то другой продукт получаемый в процессе обогащения называется отходами (хвостами), обедняется. Это не значит, что хвост – это пустая порода, иногда идет обогащение хвостов, для выделения из них полезных продуктов.

|

|

|

Полезным или ценным компонентом называют тот элемент или природный минерал, с целью получения которого добывается данное полезное ископаемое.

Например: медь - в медных рудах; железо- в железных рудах и т.п.

Кроме основных компонентов в полезном ископаемом могут содержаться примеси, они могут быть полезными и вредными. Полезные примеси, это примеси которые могут быть извлечены в процессе обогащении, и вредные- ухудшающие качество полезного ископаемого.

Основные группы твердых полезных ископаемых:

-металлические: руды, служащие сырьем для получения черных, цветных, редких, драгоценных и других металлов;

- неметаллические: сырье для получения неметаллических элементов и соединений, строительных материалов, керамических изделий, абразивных и других материалов.

- горючие полезные ископаемые: уголь, сланцы, торф, используемые как топливо или химическое сырье.

|

|

|

Технология обогащения ПИ состоит из ряда последовательных операций, осуществляемых на ОФ. Обогатительными фабриками наз. промышленные предприятия, на которых методами обогащения обрабатывают полезные ископаемые и выделяют один или несколько товарных продуктов с повышенным содержанием ценных компонентов и пониженным содержанием вредных примесей.

I. ПОДГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ

1.1 ГРОХОЧЕНИЕ

Теоретическая подготовка

1.Назначение операций грохочения.

Процесс разделения материала на два или несколько классов крупности носит общее название - классификация по крупности. Такое разделение осуществляется двумя основными способами:

- грохочением;

- классификацией в водной или воздушной среде.

Грохочение - это процесс разделения кусковых и зернистых материалов на продукты различной крупности, называемые классами, с помощью просеивающих поверхностей с калиброванными отверстиями.

В результате грохочения исходный материал разделяется на надрешетный (верхний) продукт, зерна (куски) которого больше размера отверстий просеивающей поверхности. Надрешетный продукт называют классом +d (крупнее d ), а подрешетный продукт -d ( мельче d) ,

|

|

|

где d – размер отверстия сита.

При последовательном просеивании материала на n –ситах получаeтся

n +1 классов крупности:

+d1 ;

________

-d1 + d2

________

-d2 + d3 и т.д.

(например классы +25; -25+13;-13+6 и -3)

Последовательный ряд абсолютных размеров отверстий сит (от больших к меньшим), применяемых при грохочении, называют шкалой сит или шкалой грохочения. Постоянное отношение размера отверстий предыдущего сита к размеру отверстий последующего называется модулем шкалы сит. Чаще всего применяют модуль «2» (100,50,25) и √ 2 (1,41) , в основании которого принято сито с отверстием размером 0,074 мм.

Грохочение производится на грохотах, который имеет одну или несколько просеивающих поверхностей, установленных в одном или нескольких коробах.

Основные виды операций грохочения:

- подготовительное грохочение применяется для разделения материала на несколько классов, предназначенных для последующей раздельной обработки;

- вспомогательное грохочение применяется при дроблении для выделения готового класса из продукта перед его дроблением, для контроля крупности дробленного продукта;

- самостоятельное грохочение применяется для разделения на классы, представляющие собой готовые продукты (ж.р., стрит.материалы);

- избирательное грохочение применяется для обогащения полезных ископаемых, при различии в твердости, крепости или форме кусков ценного продукта и пустой породы;

- обезвоживающее грохочение применяется для удаления основной массы воды или пульпы от зернистых материалов.

По размерам кусков различают грохочение:

- крупное (от 300 до 100мм);

- среднее (от 60 до 25 мм);

- мелкое (от 25 до 6 мм);

- тонкое (от 6 до 0,5 мм);

- особо тонкое (до 0,045 мм).

2.Гранулометрический состав.

Распределение зерен минерального сырья по классам крупности характеризует гранулометрический состав исходного сырья продуктов обогащения.

Для определения гранулометрического состава используют следующие способы:

- измерение крупных кусков по трем взаимно перпендикулярным направлениям;

- ситовый анализ – рассев на наборе сит на классы различной крупности.

Ситовый анализ крупных материалов(продуктов дробления) производится вручную на наборе сит или с помощью автоматического вибрационного гранулометра, мелких материалов(продуктов измельчения) производится на механическом анализаторе (встряхивателе);

- седиментационный анализ - разделение материала по скорости падения частиц различной крупности в водной среде для материала крупностью от 40 до 5 мкм;

- микроскопический анализ- измерение частиц под микроскопом и классификация их на группы в узких границах определенных размеров(от 50 мкм до десятых долей микрометра).

Такой анализ позволяет определять выходы различных классов, производительность дробильных и измельчительных аппаратов, осуществлять контроль процессов грохочения, дробления, измельчения и т.д.

3. Ситовый анализ

Заключается в рассеве пробы материала на нескольких ситах с различными стандартными размерами отверстий заданного модуля. Ситовый анализ материала крупнее 25 мм производится вручную на наборе сит или качающихся горизонтальных грохотах. Материал менее 25 мм рассеивается на лабораторных ситах. В зависимости от крупности материала и необходимой точности ситового анализа пробы рассеиваются сухим или мокрым способом.

Например:

Если позволяет крупность материала и он не подвержен слипанию применяется сухой способ рассева на механическом встряхивателе:

- сита устанавливают друг над другом сверху вниз от крупных размеров до мелких;

- пробу засыпают на верхнее сито, закрывают крышкой и встряхивают в течение 10-30 мин;

- после рассева каждый класс крупности взвешивают на технических весах;

- выход каждого класса определяется делением массы класса на общую массу пробы.

Для тонкоизмельченного материала применяют мокрое просеивание. Для этого пробу засыпают на сито с мелкими отверстиями и производят отмывку мельчайших частиц многократным погружением сита в бачок с водой или промывкой материала на сите слабой струей воды. Отмывку производят до тех пор , пока промывочная вода не станет прозрачной. Оставшийся на сите материал высушивают и взвешивают. По разности определяют массу отмытого шлама. Высушенный материал повторно рассеивают сухим способом на ситах, включая и самое мелкое, на котором производилась отмывка шлама. Определив массу подрешетного продукта последнего сита, ее прибавляют в полученной ранее массе отмытого шлама.

Результаты ситового анализа приводятся в виде таблиц или графиков.

Таблица 1- Ситовый анализ

|

Класс | Выход | |||

| Частный | Суммарный,% | |||

| кг | % | По «+» | По «-« | |

| -25+13 | 8 | 10 | 10 | 100 |

| -13+6 | 11,2 | 14 | 24 | 90 |

| -6+3 | 12,8 | 16 | 40 | 76 |

| -3+1 | 14,4 | 18 | 58 | 60 |

| -1+0,5 | 16 | 20 | 78 | 42 |

| -0,5+0 | 17,6 | 22 | 100 | 22 |

По данным ситового анализа строятся характеристики крупности.

На оси ординат откладывают суммарный выход классов в процентах, на оси абсцисс - размеры отверстий сит в мм. На основании суммарных выходов материала крупнее диаметра отверстий сита строится кривая по «плюсу» мельче «по минусу». Сумма выходов по обеим кривым должна всегда равняться 100%. Поэтому обе кривые характеристик являются зеркальным отражением одна другой. Они всегда пересекаются в точке соответствующей суммарному выходу 50%. Точка пересечения кривой с осью абсцисс показывает максимальный размер куска материала в данной пробе.

Суммарные характеристики «по плюсу» бывают вогнутыми, выпуклыми и прямолинейными.

Вогнутые указывают на преобладание мелких зерен в пробе (хрупкие полезные ископаемые, уголь), выпуклые – для крепких руд. По суммарной характеристике крупности можно определить выход любого класса, для этого на оси абсцисс находят размер нужного класса и перпендикулярно к оси ординат проводят линию до пересечения с осью. Точка пересечения определяет суммарный выход искомого класса.

При построении суммарных характеристик в широком диапазоне размеров отверстий сит графики получаются сильно растянутыми. Чтобы избежать этого, графики строят в системе координат с полулогарифмическими (по оси ординат откладывают логарифмы размеров сит) или логарифмическими (по оси ординат также откладывают логарифмы суммарных выходов классов) шкалами.

4. Конструкции грохотов

4.1.Общие сведения

Все грохоты можно подразделить на две основные группы:

- с неподвижной просеивающей поверхностью (колосниковые, прямоугольные, конические, цилиндрические, дуговые);

- с подвижной просеивающей поверхностью (барабанные, валковые, плоскокачающиеся и вибрационные).

4.2.Неподвижные грохоты.

А. Неподвижные колосниковые грохоты представляют собой наклонные решета, собранные из колосников, образующих между собой продольные щели. Размер щели между колосниками составляет не менее 50 мм, угол наклона при грохочении руд 40-50о , углей 30-35о . При грохочении влажного материала угол наклона увеличивают на 5-10о. Решета по бокам обычно имеют борта. Исходный материал загружается на верхнюю часть решетки и движется по ней самотеком под действие силы тяжести. Во время движения более мелкий материал проваливается через щели между колосниками, а надрешетный продукт разгружается в конце решета.

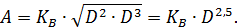

Площадь решетки колосникового грохота F(м2) определяется по эмпирической формуле

где Q – производительность грохота по исходному материалу, т/ч ;

а – ширина щели между колосниками, мм

Ширина грохота В во избежание заклинивания крупных кусков должна быть не менее тройного размера d max наибольшего куска (В≥3d max) , а длина L=2В или больше. Чаще всего L/B =2/3 . Практически длина составляет

3-5 м. Эффективность грохочения неподвижных колосниковых грохотов низкая и обычно изменяется в пределах 50-60%. Применяют их чаще для крупного и реже для среднего грохочения, когда допустима пониженная эффективность грохочения.

Б. Прямоугольные грохоты применяют для предварительного отсева мелких классов (0-6 или 0-13) угля при пониженных требованиях к засорению надрешетного продукта подрешетным. Эти грохоты применяют как для сухого ,так и для мокрого грохочения углей. Грохот представляет собой неподвижный наклонный (40-50о к горизонту) короб, на дне которого расположена просеивающая поверхность (колосниковое сито). Грохоты снабжают очистительными устройствами. При мокром грохочении вода, подаваемая из сопел, интенсивно отмывает подрешетный продукт и удаляется вместе с ним.

В. Дуговой грохот (сито) представляет собой полукруглую колосниковообразную щелевидную (шпальтовую) решетку с поперечно расположенными по отношению к потоку колосниками 6. Исходное питание поступает в приемную коробку 5, откуда через кромку стенки 4 кармана 3 попадает на колосниковую решетку. Подрешетный продукт с водой проходит через отверстия сита и удаляется через разгрузочный патрубок 1, а надрешетный продукт сходит в конце сита. Колосниковая решетка в нижней части крепится к раме 2 с помощью деревянных клиньев 7, уголков 8 и упора для решетки 9. Колосниковая решетка собирается из колосников трапецеидального сечения, изготовленных из износостойкой нержавеющей стали. Размер отверстий сит S= 0,3-3 мм.

Дуговые грохоты применяют для мокрого грохочения мелкого и тонкого материала (12-0,071 мм). Исходный материал в виде пульпы подается на решетку самотеком или насосом. Центробежная сила, возникающая при круговом движении пульпы по ситу, способствует эффективному выделению воды и мелкого материала через щелевые отверстия сита. Эффективность грохота- 30-75%. Применяют на углеобогатительных фабриках для обесшламливания, предварительного обезвоживания, а также на рудообогатительных фабриках.

Г. Конические циклонные грохоты сходны по принципу действия с дуговыми грохотами и состоят из усеченного конуса в верхней части и пирамиды в нижней части, соединенных кольцом и расположенных в корпусе. Стенки этих частей выполнены из стержней или колосниковой решетки.

Грохоты с неподвижной рабочей поверхностью высоко-производительны, отличаются простотой конструкции , эксплуатационной надежностью, отсутствием динамических нагрузок на здание, низким уровнем шума.

Недостаток- пониженная эффективность грохочения.

4.3 Подвижные(механические) грохоты.

А. Барабанные грохоты в зависимости от формы барабана бывают цилиндрическими и коническими. Просеивающей поверхностью в них являются боковые перфорированные или сетчатые стенки барабана 1, наклоненные к горизонту под углом от 1 до 14о (чаще 4-7о ). Барабан от привода вращается на опорных роликах 2. Исходный материал загружается внутрь барабана на верхнем его конце и за счет вращения и наклона барабана перемещается в продольном направлении. Во время движения мелкий материал просеивается через отверстии сита, а крупный (надрешетный продукт) удаляется из барабана в нижнем его конце.

Барабанные грохоты изготавливают также для грохочения материала на несколько классов. В этом случае сито собирается по длине из нескольких секций, имеющих разные размеры отверстий, меньшие у места загрузки и наибольшие у разгрузочного конца или сита изготавливают концентрическими, в этом случае сито с более крупными отверстиями входит в сито с более мелкими отверстиями. Применяют также грохоты с барабаном призматической формы (шестигранной), которые называются бутарами.

Диаметр барабанных грохотов изменяется от 500 до 3000 мм, длина от 2000 до 9000 мм, производительность 200-25- т/ч. Эффективность грохочения составляет 60-70 %.

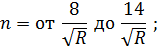

Частота вращения грохота n (мин-1 ) устанавливается в пределах

R – радиус барабана, м.

Барабанные грохоты отличаются спокойной работой, их легко герметизировать пыленепроницаемым кожухом. Однако они громоздки, имеют малую удельную производительность( на 1 м2 просеивающей поверхности). Применяются для промывки глинистых руд (скрубберы), промывки и сортировки щебня, гравия и песка и т.д.

Б. Инерционные грохоты ГИЛ,ГИС,ГИТ относят к вибрационным грохотам с круговыми колебаниями(вибрациями). Они просты по конструкции и состоят из трех основных деталей: короба с ситом, вибровозбудителя и пружинных опор или подвесок.

Он состоит из короба 3 с ситом 4, установленным на пружинах(рессорах) 2 под углом 15-30о к горизонту и закрепленных на раме 1. По бокам короба укреплены два подшипника 8, через которые проходит вал 5 вибровозбудителя с закрепленными на нем шкивами 6, имеющими неуравновешанные грузы - дебалансы 7. Вал вибровозбудителя приводится во вращение от электродвигателя с помощью клиноременной передачи. При вращении шкивов с дебалансами возникают центробежные силы инерции, вызывающие круговые или эллиптические вибрации грохота. Исходный материал подается в верхнюю часть грохота и за счет вибраций короба и наклона сита продвигается к разгрузочному концу. Во время этого движения происходит просеивание мелкого материала. ГИТ-руды, ГИЛ-угли.

В. Вибрационные грохоты

К ним относят самобалансные грохоты ГСЛ, ГСС, ГСТ или ГИСЛ, ГИСС и ГИСТ.

Отличительная особенность – простота установки и универсальность.

Грохот имеет горизонтальный или наклонный короб 1 с одним или несколькими ситами 3, подвешенный на пружинах 2. Колебания коробу придает самобалансный вибровозбудитель 4, закрепленный на коробе, который состоит из корпуса, в котором на двух параллельных валах размещены два цилиндрических зубчатых колеса с равным числом зубьев и одинаковые дебалансы.

Исходное питание

Ро

Благодаря этому валы вращаются с одинаковой частотой в противоположном направлении. Дебалансы расположены по отношению друг к другу так, что при вращении валов составляющие центробежные силы Ро, то взаимно погашаются (I,III) как силы противоположно направленные и равные по величине, то взаимно складываются (II,IV). По этой причине вибровозбудитель совершает колебания по оси х-х в горизонтальном направлении. ВВ монтируется на коробе под углом 35-55о , за счет чего коробу сообщаются наклонные прямолинейные колебания.(вибрации) Материал, находящийся на сите грохотов подбрасывается и просеивается. Площадь сит от 7,5 до 21 м2 , материал крупностью до 600мм. Эффективность грохочения-80-90%.

Самобалансные грохоты легкого типа применяют для грохочения углей, антрацитов и горючих сланцев, а также обезвоживания продуктов обогащения. Самобалансные грохоты тяжелого типа с несколькими вибровозбудителями применяют для грохочения руд и горячего агломерата.

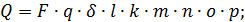

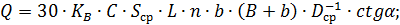

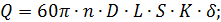

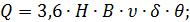

Производительность Q(т/ч) вибрационных грохотов определяется по эмпирической формуле

F – рабочая площадь сита, м2 ;

q – удельная производительность на 1 м2 поверхности сита,м 3/(ч·м2);

δ - насыпная плотность грохотимого материала,т/м3;

l - поправочный коэффициент (содержания исходного материала зерен размером меньше половины размера отверстия,%);

k – поправочный коэффициент (содержания в исходном материале зерен размером больше размера отверстий сита,%);

m – поправочный коэффициент эффективности грохочения, %;

n – поправочный коэффициент формы зерен ;

o – поправочный коэффициент состояния материала;

p – поправочный коэффициент зависящий от способа грохочения.

4.4 Просеивающие поверхности грохотов и эффективность грохочения.

Конструкции просеивающих поверхностей зависят от технологического назначения грохота и условий его работы. В качестве просеивающей(рабочей) поверхности грохотов применяют колосниковые решетки, листовые сита(решета) и проволочные сетки.

1. Колосниковые решетки.

Применяют преимущественно для крупного и среднего грохочения как в неподвижных, так и в подвижных грохотах. Решетки собирают из стержней и колосников различной формы параллельными рядами. Часто решетки собирают на месте из рельсов, сварных металлических балок и т.п. На вибрационных грохотах колосниковые решетки изготовляют сборными, состоящими из отдельных секций.

2.Листовые решета

Применяют для среднего грохочения. Они представляют собойстальные листы с просверленными или проштампованными отверстиями различной формы.

Во избежание забивания отверстий сит, их делают в колосниковых и листовых решетах расширяющимися книзу. Толщина листа равна 4-6 мм при размере отверстий менее 10мм и 8-10мм для отверстий 30-60мм. В последнее время начали применять резиновые листовые решета с квадратными и прямоугольными отверстиями. Они износоустойчивы, меньше забиваются, снижают уровень шума, применяют для мелкого грохочения.

3.Проволочные сетки

Их изготавливают из стальной (легированная или нержавеющая сталь), латунной, медной, бронзовой, никелевой и другой проволоки с прямоугольными или квадратными отверстиями.

Начато изготовление сеток с капроновыми нитями, которые более износоустойчивы по сравнению с металлическими.

Коэффициент живого сечения.

Просеивающая поверхность грохота характеризуется коэффициентом живого сечения. Этот коэффициент определяется как отношение площади отверстий сита в свету к общей его площади и выражается в процентах.

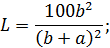

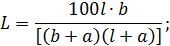

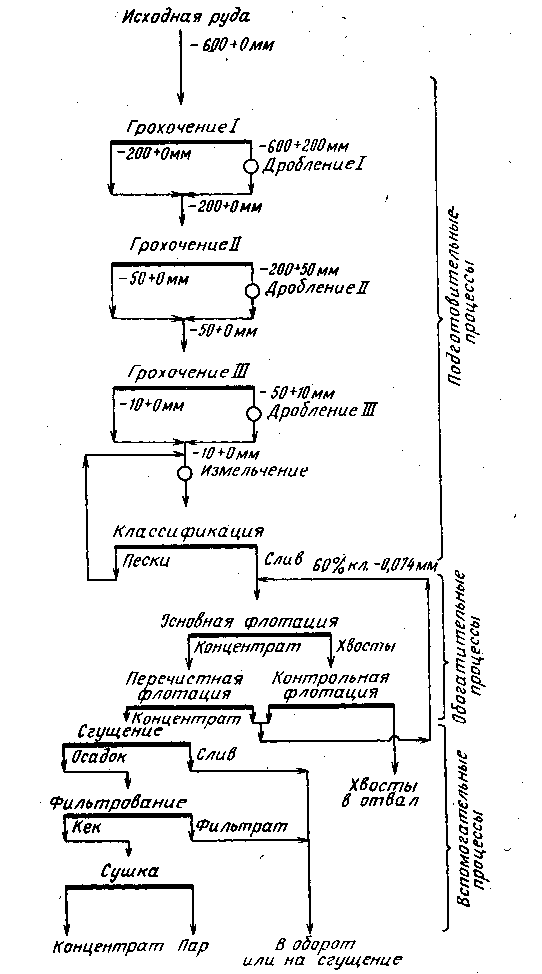

Для сеток с квадратными отверстиями:

Для сеток с прямоугольными отверстиями:

a – диаметр проволоки в мм;

b – ширина отверстия, мм;

l - длина отверстия в мм.

На практике стремятся использовать решета с наибольшим коэффициентом живого сечения, т.к. они повышают эффективность грохочения. При грохочении влажных и особенно глинистых материалов отверстия сит быстро замазываются и живое сечение уменьшается. Для предотвращения этого применяют струнные сита или подогрев сит.

4. Эффективность грохочения - количественная оценка полноты отделения мелкого материала от крупного.

Эффективность грохочения Е определяется отношением массы фактически полученного подрешетного продукта к массе его в исходном материале(%,1).

С- масса подрешетного продукта,т;

Q- масса исходного материала;

а – содержание нижнего класса в исходном материале, %.

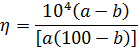

Так как в производственных условиях непосредственное определение массы полученного подрешетного продукта затруднено, на практике используют другую формулу для Е или ή (кпд грохочения):

η – кпд грохочения, % ;

b – содержание нижнего класса в надрешетном продукте, %.

Значения а и b определяют на основании тщательного рассева проб исходного материала и надрешетного продукта.

Основными показателями работы грохота являются его производительность и эффективность. Эти показатели всегда взаимосвязаны. Производительность различных грохотов можно сравнивать при условии, что они обуславливают одинаковую эффективность грохочения. Считается, что от ширины грохота зависит его производительность, а от длины- эффективность грохочения.

5. Факторы, влияющие на процесс грохочения

А. Влажность материала;

Повышенная влажность вызывает слипание частиц между собой и залипание отверстий. Обычно это наступает при влажности материала более 10-12%.Эффективность грохочения резко снижается. В этом случае производят мокрое грохочение.

Б. Геометрическая форма зерен;

Наиболее благоприятной является круглая форма.

Наиболее трудными для просеивания являются зерна, диаметр которых близок к размеру отверстия сита

«Трудные» - 0,75 диаметра сита и выше.

«Затрудненные»- размер которых больше отверстия сита, но меньше их полуторной величины.

В. Угол наклона сита;

Увеличение угла – уменьшает размер отверстия и увеличивает скорость движения зерен по ситу и соответственно проскакивание мимо отверстий. Оптимальный угол наклона сита устанавливают экспериментально.

Г. Плотность исходного материала.

Для материала большей плотности – производительность выше.

Вопросы для самопроверки

1. Основные понятия и назначение операции грохочения. Класс. Шкала грохочения. Модуль шкалы классификации.

2. Понятие о крупности.

3. Средний диаметр куска сыпучего материала и его определение. Стандартные шкалы сит.

4. Гранулометрический состав. Общее понятие о седиментационном и микроскопическом анализах. Ситовый анализ. Обработка данных ситового анализа.

5. Частная и суммарная характеристики крупности.

6. Уравнения характеристик крупности (Область применения каждого уравнения).

7. Порядок выделения классов при грохочении.

8. Просеивающая поверхность грохотов: колосниковые решетки, листовые сита (решета), шпальтовые решета, струнные сита, резиновые сита, проволочные сетки, коэффициент живого сечения просеивающей поверхности, способы плетения сеток.

9. Эффективность процесса грохочения. Определение эффективности грохочения, вывод формулы.

10. Легкие, трудные и затрудняющие зерна.

11. Влияние различных факторов на эффективность процесса грохочения.

12. Классификация грохотов.

13. Неподвижные колосниковые грохоты.

14. Валковые грохоты.

16. Барабанные грохоты: призматические, цилиндрические, ГЦЛ.

17. Вибрационные грохоты

18. Дуговые грохоты.

1.2 ДРОБЛЕНИЕ

Теоретическая подготовка

1.Назначение операций дробления.

Дробление и измельчение- процессы разрушения полезных ископаемых под действием внешних сил до заданной крупности, требуемого гранулометрического состава или необходимой степени раскрытия минералов При дроблении и измельчении не следует допускать переизмельчения материала, т.к. это ухудшает результаты обогащения и удорожает процесс.(Частицы размером менее 20-10 мкм обогащаются неудовлетворительно).

Процессы дробления и измельчения могут быть подготовительными операциями или иметь самостоятельное значение. Эти процессы принципиально не различаются между собой.

Дробление- крупность более 5мм (разрушение – в дробилках).

Измельчение – менее 5 мм.(разрушение в мельницах).

При дроблении и измельчении применяют следующие способы разрушения:

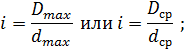

Степень дробления (или измельчения) показывает степень сокращения крупности в процессе разрушения кускового материала. Она характеризуется отношением размеров максимальных кусков в дробимом и дробленном материале.

i – степень дробления;

Dmax и D ср - соответственно максимальный и средний размеры дробимого материала;

d max и d ср - соответственно максимальный и средний размеры дробленного материала.

На практике степень дробления может быть очень высокой, которую в один прием дробления получить невозможно. Дробилки работают эффективно только при ограниченных степенях дробления – обычно 3-8. Исключение составляют дробилки ударного действия, применяемые для дробления хрупких полезных ископаемых, тогда степень дробления может достигать - 30.

1.Раздавливание

4.Срезывание

Поэтому дробление крупного материала до требуемого размера производится в несколько приемов, называемых стадиями дробления.

Дробление …………………………крупное среднее мелкое

Максимальная крупность

материала, мм

до дробления 500-1500 100-350 40-100

после дробления 100-350 40-100 10(5)-30

Степень дробления, достигаемая в каждой отдельной стадии, называется частной.

Пример:

Руда – стадий дробления: 2 или 3.

Калийная соль – 1 стадия дробления.

Магнетитовые руды- четырехстадиальное дробление.

Как правило , крупное, среднее и мелкое дробление производится сухим способом. Мокрое дробление применяется для материалов со значительным содержанием глинистых материалов.

2. Законы дробления.

Законы дробления(измельчения) характерихуют зависимость работы, затрачиваемой на дробление (измельчение), от результатов дробления(измельчения), т.е. крупности продукта.

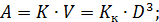

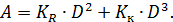

Работа А (Дж), затрачиваемая на дробление(измельчение), пропорциональна вновь образованной поверхности кусков(частиц) дробленного продукта

где

σ – временное сопротивление сжатию, Н·м/ м2 ;

Δ S – площадь вновь образованной поверхности, м 2 ;

KR – коэффициент пропорциональности , Н·м/ м2 ;

D – характерный размер куска , м.

Уравнение соответствует гипотезе Риттингера(1867г)

Если при разрушении куска кубической формы энергия затрачивается в основном на деформацию объема, то в этом случае производимая работа прямо пропорциональна изменению его первоначального объема и определяется по формуле Кирпичева-Кика

где К и Кк –коэффициенты пропорциональности, Н·м/ м2 ;

Δ V – деформированный объем, м3 ;

П.А.Ребиндер(1941г.) объединил обе гипотезы и в этом случае полная работа дробления

По гипотезе Бонда (1950г.) полная работа дробления пропорциональна среднему геометрическому между объемом и площадью поверхности куска:

Все формулы различаются коэффициентом пропорциональности и показателями степени диаметра дробимого куска. По обобщающей гипотезе

Работу дробления можно представить в виде

где К – коэффициент пропорциональности в общем виде; m =2÷3.

При m =2 формула совпадает с формулой Риттингера, при m=3- с формулой Кирпичева-Кика, при m=2,5 – с формулой Бонда.

Когда степень дробления велика можно пренебречь работой деформации объема и в этом случае применяют закон Риттингера. Когда степень дробления мала (крупное дробление), можно пренебречь работой образования новых поверхностей и тогда подходит закон Кирпичева-Кика. Формула П.А.Ребиндера имеет универсальное значение. Закон Бонда занимает промежуточное положение.

3.Конструкции дробилок

А. Щековые дробилки

В щековых дробилках (ЩД) материал раздавливается между двумя плитами, одна из которых неподвижная, а вторая подвижная (качающаяся). Щековые дробилки бывают с простым (ЩДП) и сложным (ЩДС) движением подвижной щеки.

С простым движением щеки (ЩДП)

Рабочая камера образуется неподвижной 1 и подвижной 2 щеками и двумя боковыми стенками. Подвижная щека 2 шарнирно подвешена на оси 10. Боковые стенки рабочей камеры, а также щеки футеруются съемными плитами из марганцовистой износоустойчивой стали или закаленного чугуна. Поверхность боковых стенок делается гладкой, а щек рифленой. На эксцентрик 3 вала надета головка массивного шатуна 8, получающего при вращении возвратно-поступательное движение. Нижний конец шатуна имеет гнезда, в которые свободно вставлены одним концом две распорные плиты 7. Другими концами распорные плиты вставлены:

левая - в гнездо на подвижной щеке;

правая – в гнездо регулировочного устройства , закрепленного на задней стенке станины. Удержание свободно вставленных в гнезда распорных плит происходит как за счет давления самой подвижной щеки, так и за счет тяги 9 с пружиной 6 , оттягивающей щеку вправо. При движении шатуна вверх угол между распорными плитами увеличивается и подвижная щека приближается к неподвижной, раздавливая материал. При движении шатуна вниз подвижная щека отходит от неподвижной и дробленый материал выпадает из разгрузочного отверстия дробилки. Исходный материал загружается в рабочую камеру дробилки сверху и постепенно в процессе раздавливания опускается вниз. Нагрузки на приводной двигатель крайне неравномерны. Для аккумуляции энергии во время холостого хода и передачи ее во время рабочего хода щеки, на вал шатуна надевают два массивных маховика 4.

Для предохранения дробилки от поломок в случае попадания в рабочую камеру недробимых предметов, правую распорную плиту делают ослабленного сечения(просверливания отверстий в плите, составления плиты из двух частей с клепкой внахлест). Такая плита при повышенных нагрузках ломается и ее заменяют новой, при этом все остальные рабочие механизмы остаются в исправном состоянии. Ширину выпускной щели можно изменять с помощью прокладок и регулировочных клиньев 5. Габаритные размеры загрузочного отверстия дробилок должны быть на 10-15% больше размера наибольших кусков в питании.

Угол захвата  не должен превышать 25о , т.к. в противном случае не все куски будут захватываться и будут выбрасываться вверх.

не должен превышать 25о , т.к. в противном случае не все куски будут захватываться и будут выбрасываться вверх.

Со сложным движением щеки: (ЩДС)

Отличается тем, что у них подвижная щека 2 подвешена непосредственно на эксцентрик 3 вала, а внизу опирается на одну распорную плиту 7. Благодаря такой подвеске, каждая точка поверхности подвижной щеки движется не по прямой, как у ЩДП, а по эллипсоидной линии. При приближении к неподвижной щеке подвижная щека одновременно движется несколько вверх, а при обратном ходе- вниз. За счет этого в процессе дробления наблюдается не только раздавливание, но и истирание дробимого материала.

Для увеличения степени дробления щековые дробилки изготавливают с увеличенной высотой камеры дробления в 2  2,5 раза больше ширины приемного отверстия. В нижней части неподвижной щеки футеровку скашивают для образования параллельной зоны в месте разгрузки.

2,5 раза больше ширины приемного отверстия. В нижней части неподвижной щеки футеровку скашивают для образования параллельной зоны в месте разгрузки.

В настоящее время введен трехступенчатый запуск дробилок:

1 ступень- приведение во вращение маховика;

2 ступень- передача вращения валу дробилки, благодаря тому , что маховик входит в сцепление с валом дробилки с помощью фрикционной муфты;

3 ступень- приведение во вращение второго маховика.

4. Производительность дробилок

где:

Q- объемная производительность,м3/ч;

KB и C – поправочные коэффициенты( С=1÷0,84);

S ср- ход щеки в средней точке,м;

L и b –соответственно длина и ширина выпускной щели,м;

n – частота качаний щеки,мин-1 ;

B- ширина приемного отверстия,м;

D ср – средневзвешанный размер куска в питании,м;

ά – угол захвата в градусах.

4. Применение, достоинства и недостатки.

Щековые дробилки чаще всего применяют для крупного дробления твердых и средней твердости полезных ископаемых.

Степень дробления в щековых дробилках i=3÷ 5 (до 8).

Достоинства: просты в конструктивном отношении, не требуют большой высоты для установки, пригодны для дробления вязких и глинистых руд.

Недостатки: требуют равномерной подачи питания, нем могут работать под «завалом» и поэтому нуждаются в питателе. Они малопригодны для дробления плитнякового материала. Сменные части дробилок изнашиваются быстро. Поэтому если нет явных технико-экономических показателей их применения, следует искать альтернативные конструкции дробилок.

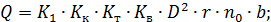

Б..Конусные дробилки

Принцип действия всех конусных дробилок одинаков. Дробящим рабочим органом у них является подвижный конус, помещенный эксцентрично внутри неподвижного конуса(чаши). Процесс дробления происходит за счет эксцентричного движения внутреннего конуса. Во время приближения дробящего конуса происходит раздавливание , раскалывание, излом находящихся в рабочем пространстве кусков материала, а во время удаления- разгрузка дробленого материала. Процесс дробления происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов.

Марки: ККД, КСД, КМД.

Для крупного дробления руд твердого и средней твердости применяют конусные дробилки с подвесным валом и разгрузкой дробленого продукта под дробилку. Дробление материала происходит в кольцевом рабочем пространстве между наружным неподвижным конусом 1 и подвижным дробящим конусом 2, жестко закрепленным на валу 3. Верхний конец вала шарнирно подвешен в точке О, а нижний – свободно вставлен в эксцентриковый стакан 4. ось О-О’ вала 3 наклонена к оси симметрии О-О дробилки. Эксцентриковый стакан вращается в центральном вертикальном подшипнике 5 корпуса дробилки и поддерживается подпятником 6. При вращении эксцентрикового стакана 4 вокруг оси дробилки О-О ось вала 3описывает коническую поверхность с вершиной в точке О. При этом подвижный дробящий конус совершает круговые движения внутри неподвижного конуса, последовательно максимально приближаясь к стенкам неподвижного конуса и удаляясь от противоположной стороны. Через пол-оборота эксцентрикового станка положение дробящего конуса изменяется на противоположное. Приближение дробящего конуса к неподвижному сопровождается дроблением материала, а удаление разгрузкой продукта под дробилку. При дроблении возникают большие силы трения между кусками материала и поверхностью дробящего конуса, вызывающие вращение вала 3 вокруг своей оси в направлении, обратном вращению эксцентрикового вала. Размер конусных дробилок для крупного дробления характеризуется размером загрузочного отверстия В, а также шириной кольцевой выходной щели е. Производительность

где:

Q – объемная производительность,м3/ч;

К1 - коэффициент (0,6-0,7);

Кк - поправочный коэффициент на крупность;

Кт - поправочный коэффициент на твердость;

Кв - поправочный коэффициент на влажность;

D – диаметр конуса дробления, м;

r - эксцентриситет конуса в плоскости выходной щели, м;

n 0 – частота качаний дробящего конуса, мин-1;

b – размер выпускной щели, м.

Cтепень дробления: 3-6. Для них требуется большая высота, а также они отличаются сложностью конструкции.

Конусные дробилки КСД и КМД имеют сходные конструкции. Они отличаются лишь размерами приемных отверстий, выпускных щелей и профилем дробящей зоны. От дробилок для крупного дробления их отличает характер расположения неподвижного конуса(чаши), который повернут большим основанием вниз, и более пологая форма подвижного конуса.

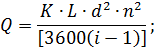

Производительность

где:

К0 – коэффициент пропорциональности;

Степень дробления: 4-6.

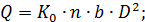

В. Валковые дробилки

В валковых дробилках материал дробится двумя параллельно расположенными валками, вращающимися навстречу друг другу. Исходный материал подается сверху в пространство между валками, захватывается ими и дробится. Валковые дробилки не переизмельчают материал. Валки дробилок бывают гладкими, рифлеными и зубчатыми.

Валковая дробилка с гладкими валками ВДГ состоит из двух валков 1 и 5, вращающихся с одинаковой частотой навстречу друг другу и раздавливающих дробимый материал 3 при ограниченном истирании. Валок 1 насажен на вал, вращающийся в двух подшипниках 4, имеющих возможность перемещаться по направляющим рамы 7. Подвижные подшипники прижимаются до упора пружинами 6, которые играют роль защитного устройства.

При попадании в дробилку недробимых предметов пружины сжимаются, подшипники с валком 5 отодвигаются и пропускают недробимый предмет. После этого за счет пружин валок занимает первоначальное положение. Зазор между дробящими валками регулируется прокладками, располагающимися между неподвижными и подвижными подшипниками. В зависимости от угла захвата диаметр валка дробилки должен быть в 18-20 раз больше диаметра максимального куска в питании. Дробилка закрывается кожухом. Поверхность валков футеруется марганцовистой сталью. Дробленый материал разгружается вниз под дробилку. Исходный материал загружается через верхнюю приемную воронку питателем в рабочее пространство дробилки равномерно по всей длине валков. Применяют для среднего и мелкого дробления твердых полезных ископаемых, когда недопустимо переизмельчение, а также для дробления влажных и глинистых руд. Степень дробления: 3-4.

Валковые дробилки с зубчатыми валками имеют на поверхности валков зубья или рифли, выстапающие на 40-60мм над их поверхностью. Эти дробилки применяют для крупного и среднего дробления углей, антрацитов, кокса и других хрупких и мягких полезных ископаемых. Степень дробления: 4-6. Диаметр валков дробилок должен быть в 3-6 раз больше максимального размера куска в питании.

Достоинства; простота конструкции, надежность в работе, удобство обслуживания и ремонта.

Недостатки: низкая производительность, быстрый и неравномерный износ футеровки, большой удельный расход электроэнергии.

Производительность

где:

n - частота вращения валков, мин-1;

D - диаметр валков,м;

L- длина валков,м;

S- ширина щели между валками,м;

K- коэффициент разрыхления дробленого материала в момент выхода из дробилки;

δ- плотность дробимого материала, т/м3.

Г. Дробилки ударного действия.

В дробилках ударного действия разрушение дробимого материала происходит за счет кинетической энергии движущихся тел. К ним относятся три типа дробилок: молотковые, роторные и стержневые(дезинтеграторы).

Дробилки ударного действия применяют для среднего и мелкого дробления мягких и средней крупности неабразивных материалов( углей, известняков, гипса, мела, асбестовых руд, каменной соли). Основными преимуществами этих дробилок являются простота конструкции, большая производительность, низкая металлоемкость, высокая степень дробления (до 30) и удобство обслуживания. Выпускают одно- и двухроторными с нереверсивным и реверсивным роторами. По расположению молотков: одно- и двухрядными.

Однороторная молотковая дробилка

Состоит из корпуса 1, вращающегося на валу ротора 2, с шарнирно закрепленными на нем молотками 4. Внутри корпус дробилки футеруется и имеет отбойные плиты 3.Внизу корпуса имеется полукруглая колосниковая решетка 5. Ротор собирается из двух концевых и нескольких промежуточных дисков, жестко закрепленных на валу. Через отверстия в дисках пропускают стержни, на которых свободно подвешивают дробящие молотки различной конфигурации. Исходный материал питателем через зев поступает в дробилку и разбивается ударами молотков, ударами кусков об отбойные плиты и истиранием кусков молотками на колосниковой решетке. Дробленый материал проходит через отверстия колосниковой решетки и уходит под дробилку. Крупность материала регулируется отверстиями в колосниковой решетке.

Роторные дробилки

Отличаются тем, что дробление в них осуществляется жестко закрепленными на роторе билами.

K – коэффициент учитывающий твердость материала и конструктивные особенности дробилки(0,12-0,23);

L – длина ротора,м;

d – диаметр окружности вращения молотков (бил), м;

n 2 – частота вращения ротора, мин-1.

Стержневые дробилки (дезинтеграторы)

Состоят из двух цилиндрических роторов (корзины) разного диаметра, входящих один в другой, таким образом, что концентрическая окружность одного ротора размещается внутри концентрической окружности другого ротора. Цилиндрические поверхности роторов набираются из жестко закрепленных бичей(прутьев) диаметром 30-40 мм и шагом бил примерно 200мм. Роторы вращаются в разные стороны от различных приводов. Исходный материал загружается внутрь меньшего ротора, и дробление осуществляется ударами бичей, дробленый материал просыпается между билами под дезинтегратор. Роторы закрываются кожухом.

Вопросы для самопроверки

1. Сущность процесса дробления.

2. Законы дробления (Риттенгера, Кирпичева-Кика, Ребиндера, Бонда) и их взаимная связь.

3. Способы и стадии дробления.

4. Степень дробления (частная и общая).

5. Схемы дробления.

6. Классификация машин для дробления. Эффективность дробления.

7. Классификация щековых дробилок.

8. Щековая дробилка с простым движением подвижной щеки. Щековая дробилка со сложным движением щеки. Схема. Принцип действия. Достоинства и недостатки, обозначение. Футеровка щековых дро-билок.

9. Предохранительные устройства в щековых дробилках против поломки при попадании недробимых предметов.

10. Классификация конусных дробилок. Схема устройства. Особенности конструкции рабочего пространства конусных дробилок.

11. Конусная дробилка для крупного дробления с механической регули-ровкой разгрузочной щели.

12. Конструкция конусных дробилок для среднего и мелкого дробления.

13. Классификация и область применения валковых дробилок.

14. Валковая дробилка с гладкими валками.

15. Двухвалковая дробилка с зубчатыми валками.

16. Предохранение дробилок от поломок при попадании недробимого предмета.

17. Дробилки ударного действия: молотковые, роторные дробилки, дез-интеграторы. Конструкция. Принцип действия. Классификация. Об-ласть применения. Достоинства и недостатки.

1.3 ИЗМЕЛЬЧЕНИЕ

Теоретическая подготовка

1. Назначение операций измельчения

Процесс измельчения полезных ископаемых в зависимости от требуемой крупности осуществляется в одну или нескольких стадий в открытом или закрытом циклах.

Открытым наз. процесс измельчения при котором продукт, выдаваемый мельницей, является готовым. Замкнутым наз. процесс измельчения, при котором продукт, выдаваемый мельницой, подвергается классификации с получением продукта требуемой крупности, возвращаемого на доизмельчение в туже мельницу.

2. Классификация

- крупное – 50-60% класса – 0,074мм;

- среднее - 60-85% класса - 0,074мм;

- тонкое - более 85% класса – 0,074мм.

Для крупного измельчения используют одностадиальные схемы, которые просты в регулировании и обслуживании, легко автоматизируются, требуют меньших затрат.

измельченный продукт

Двухстадиальные схемы измельчений могут быть в 1 стадии с открытым и замкнутым циклами измельчения. Такие схемы более сложны и дорогостоящи, но позволяют получать тонкоизмельченный продукт с содержанием класса -0,074мм до 85%.

Измельченный продукт пески

Применение замкнутого цикла измельчения обеспечивает наиболее эффективную работу мельниц и позволяет получать более равномерный по крупности измельченный продукт с минимальным содержание тонких частиц, по сравнению с открытых циклом. Эффективность работы мельниц существенно зависит от циркулирующей нагрузки (возвращаемая на доизмельчение масса материала). Циркулирующая нагрузка С вырается в долях единицы или процентах. Наиболее интенсивно производительность мельниц возрастает при циркулирующей нагрузке, равной 50-200%. При дальнейшем ее повышении до 500% производительность увеличивается незначительно. Оптимальный вариант 150-300%.

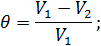

Циркулирующую нагрузку можно определять по данным ситового анализа продуктов измельчения и классификации. Для замкнутого цикла

β 3 ,β4, β5 –содержание расчетного класса (-0,074мм) соответственно в питании, сливе и песках.

Измельчение полезных ископаемых производят в аппаратах, называется мельницами.

3.Конструкции мельниц.

Мельницы подразделяются на механические(с мелющими телами), чашевые (бегунные) и аэродинамические. По конструкции различают мельницы: барабанные, ролико - кольцевые, чашевые и дисковые. Барабанные в сою очередь, классифицируются на мельницы с вращающимся барабаном, вибрационные и центробежные. Измельчение полезных ископаемых, как правило, производится с водой. Оно более производительно, происходит без пылеобразования и позволяет осуществлять самотечное транспортирование измельченного продукта.

А. Барабанные мельницы: цилиндрические и конические.

Короткие: длина барабана меньше или равна его диаметру.

Длинные: длина барабана в 1,5-3 раза больше его диметра.

Трубные: дина барабана больше трех его диаметров.

Барабанная мельница представляет собой цилиндрический барабан 1 с торцевыми крышками 2 и 3 и пустотелыми цапфами 4 и 5. исходный материал загружается через одну цапфу, а измельченный продукт разгружается через другую. При вращении барабана измельчающая среда

(шары, стержни, куски руды) и исходный продукт благодаря трению поднимаются на некоторую высоту, а затем сползают, скатываются или падают вниз. Измельчение происходит за счет удара падающей среды, раздавливания и трения между перекатывающимися слоями. Движение материала вдоль оси барабана происходит за счет перепада уровней загрузки и разгрузки и напора в результате непрерывной загрузки исходного материала. При мокром измельчении материал транспортируется водой, а при сухом воздушным потоком.

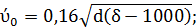

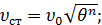

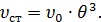

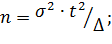

При увеличении частоты вращения барабана мельницы может наступить момент, когда дробящие тела начнут прижиматься центробежной силой к поверхности барабана и , не отрываясь от нее, будут вращаться вместе с барабаном. Такая частота вращения называется критической и определяется по формуле:

n кр – критическая частота вращения мельницы, мин-1;

Действительная частота вращения барабанных мельниц принимается 0,7-0,85 критической.

В зависимости от способа разгрузки различают мельницы:

- с центральной разгрузкой (стержневые и шаровые – свободный слив через цапфу, с высоким уровнем пульпы);

- разгрузкой через решетку (шаровые – прохождение через отверстия в торцевой решетке, а затем лифтом принудительно удаляется из мельницы, с низким уровнем пульпы).

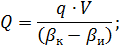

Производительность барабанных мельниц определяется по содержанию вновь образованного класса крупностью – 0,074 мм

где

Q – производительность по исходной руде, т/ч;

q – удельная производительность по вновь образуемому классу, т/(м3· ч);

V- объем барабана мельницы,м3;

β к , β и – содержание расчетного класса соответственно в конечном и исходном продукте, доли единиц.

На действующих ОФ удельная производительность мельниц в первой стадии измельчения по вновь образованному классу крупностью менее 0,074 мм составляет 0,9 -1,5т/ч на 1 м3 объема барабана мельницы. Максимальная крупность материала поступающего в стержневые мельницы не должна превышать 20-25мм, а в шаровые 10-15 мм.

Б.Мельницы самоизмельчения

Используются когда в измельченном материале нежелательно присутствие железа, образующегося за счет истирания шаров и стержней.

Различают следующие виды самоизмельчения:

- рудное, когда руда крупностью 350-0мм (или 600-0) поступает в мельницы, глее крупные куски руды, измельчаясь сами, измельчают более мелкие куски;

- рудногалечное, когда мелкая руда измельчается в мельницах телами в виде рудной гали (крупностью 30-80мм), отбираемые или после II стадии дробления руды, или при рудном самоизмельчении;

- аэродинамическое, когда руда, движущаяся с повышенной скоростью (100м/с и более) в потоках газа, самоизмельчается за счет соударений частиц измельчаемого материала.

Преимущества:

-при рудном самоизмельчении можно измельчить руду крупностью 350-0, т.е. после I стадии дробления, исключив при этом среднее и мелкое дробление;

-достигается экономия в расходе на самоизмельчающие тела(стержни, шары);

-уменьшается переизмельчение руды, т.е. улучшается процесс обогащения.

Недостатки:

- повышенный расход электроэнергии;

- малая удельная производительность;

- высокий расход футеровки.

Конструкции:

Мельница мокрого самоизмельчения. (Каскад)

Состоит из цилиндрического барабана , к торцовым стенкам которого крепятся литые полые цапфы, помещенные в подшипники. Барабан изготавливают большого диаметра (9-11м) и небольшой длины(Д:L=3:1)

Футеровочные плиты барабана имеют скосы, предназначенные для крепления полок(ребер), которые предназначены для подъема крупных кусков руды на большую высоту и вследствие этого увеличения силы удара при их падении. Загрузка материал осуществляется через загрузочную воронку и спираль цапфы. Разгрузка производится через решетку и разгрузочную цапфу, к которой крепится съемная бутара для классификации пульпы. Применяют для I стадии измельчения.

Сухового самоизмельчения - мельницы «Аэрофол», сходны с мокрым самоизмельчением. Мельницы работают с воздушным классификатором. Для отсоса измельченного материала используется система , состоящая из вентилятора, циклона и аппаратов для очистки воздуха.

Вопросы для самопроверки

1. Сущность процесса измельчения и его место в процессах рудоподготовки.

2. Общие сведения о мельницах, их классификация.

3. Принцип действия и область применения.

4. Шаровые мельницы с центральной разгрузкой и разгрузкой через решетку.

5. Стержневые мельницы.

6. 57. Футеровка шаровых и стержневых мельниц.

7. Галечные мельницы.

8. Мельницы самоизмельчения и полусамоизмельчения (типа «Каскад» и «Аэрофол»).

9. Футеровка для мельниц самоизмельчения. схема устройства, принцип действия, область применения, конструкция и технические характеристики.

10. Мелющие тела (дробящая среда).

11. Коэффициент заполнения мельницы измельчающими телами.

12. Циркуляционная нагрузка.

13. Пульпа: содержание твердого в пульпе по массе, разжижение, плотность пульпы.

14. Производительность барабанных мельниц. Единицы измерения производительности мельниц.

15. Факторы, влияющие на производительность барабанных мельниц.

1.4 КЛАССИФИКАЦИЯ

1.Закономерности падения минеральных зерен в воде и воздухе.

Характер падения тел в жидкой и газообразной среде определяется взаимодействием трех сил:

- силы тяжести, направлена вниз и зависит от плотности и объема твердого тела;

- подъемной (архимедовой силой), направлена вверх и зависит от объема тела и плотности среды;

- силой сопротивления, направлена вверх и зависит от режима движения( турбулентного или ламинарного) и слагается из так называемого сопротивления сил инерции(динамического) и сопротивления сил трения (вязкостного), они действуют одновременно, но с неодинаковой силой. Преобладание динамического сопротивления наблюдается при турбулентном движении и характерно для больших размеров движущихся частиц(2мм и выше) и больших скоростях движения. Преобладание вязкостного сопротивления наблюдается при ламинарном движении (характерно для вяжущихся частиц небольшого размера 0,1 и ниже) и небольших скоростях движения, а также при высоких значениях вязкости среды. Для частиц промежуточного размера (0,1-2мм) характерен переходный режим, при котором наблюдается действие обоих видов сопротивления.

Параметр, характеризующий режим течения жидкости, называется параметром Рейнольдса (Re). При значениях Re ≥ 1000 течение жидкости турбулентное, Re ≤1000 – ламинарное и при Re =1000÷1 режим течения жидкости промежуточный.

Начальный момент движения тела в среде характеризуется нулевым значением скорости его движения и максимальным значением ускорения. По мере возрастания скорости падения тела, увеличивается сила сопротивления среды, ускорение уменьшается и за короткий промежуток времени эта сила достигает величины движущей силы. В это момент падающее тело достигает своей предельной (максимальной) скорости. Скорость становится постоянной, ускорение равно нулю. Конечная или постоянная скорость обозначается ύ0.

Разница в конечных скоростях падения различных минеральных частиц определяет процессии их разделения при классификации и гравитационном обогащении.

Установлены следующие закономерности падения минеральных частиц в среде:

- более крупные и плотные частицы имеют наиболее высокие скорости падения;

- с увеличение плотности и вязкости среды скорость падения в ней зерен снижается.

- форма и характер поверхности зерен значительно изменяют скорость их падения. При одинаковой массе частиц наименьшее сопротивление испытывают шарообразные частицы, большее- угловатые, затем продолговатые и максимальное- пластинчатые. Шероховатые частицы испытывают большие сопротивления, чем частицы с гладкой поверхностью.

- температура среды сказывается на изменение скорости падения частиц следующим образом: при Re≥ 200 изменение температуры среды не влияет на скорость движения частиц; при Re от 1,74 до 200 влияние температуры на изменение скорости движения частиц ничтожно мало и при значениях Re≤1,74 температура среды является одним из основных факторов, влияющих на их скорость.

Для определения скорости свободного ( движение отдельных, единичных частиц в неограниченном пространстве) падения ύ0 (м/с) частиц различной крупности и плотности можно пользоваться следующими уравнениями:

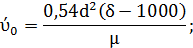

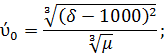

- для частиц крупностью 2 мм и выше (формула Риттингера):

для воды

для воздуха

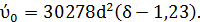

- для частиц крупностью 0,1мм и ниже (формула Стокса)

для воды

для воздуха

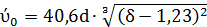

- для частиц крупностью 0,1-2мм (формула Алена)

для воды

для воздуха

где

d- диаметр частиц,м;

δ- плотность частиц,кг/м3;

μ- коэффициент вязкости,Н·с/м2 (для воды μ=0,001, для воздуха μ=0,000018).

Можно также пользоваться универсальным методом П.В.Лященко, который приемлем для определения конечных скоростей движущихся частиц любой крупности и плотности в различной среде.

Определение конечной скорости производится исходя из параметра Лященко Re2ψ , где ψ – коэффициент сопротивления среды. Метод Лященко заключается в следующем:

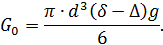

А. Зная размер частицы, ее плотность, а также характеристику среды, определяем силу тяжести G0 этой частицы в среде

d- размер частицы,м;

δ – плотность частицы, кг/м3;

Δ- плотность среды,кг/м3;

g – ускорение свободного падения,с/с2.

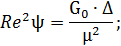

Б. Определяем значение параметра Лященко по формуле

Зная значение параметра Re2 ψ по диаграмме Лященко Re2 ψ – Re определяем значение Re.

В. Исходя из значения Re определяем конечную скорость падания частицы по формуле

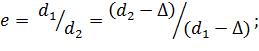

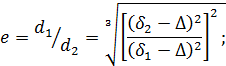

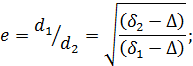

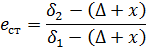

В процессе разделения частицы различной крупности и плотности может наблюдаться явление равнопадаемости. Равнопадающими называются такие минеральные зерна, которые при различных плотностях и диаметрах имеют одинаковую конечную скорость падения в одной и той же среде. Отношение диаметров зерен (соответственно d1 и d2) двух минералов различной плотности, падающих с одинаковой скоростью, называется коэффициентом равнопадаемости и обозначается буквой «е». Пренебрегая коэффициентом, учитывающим различие в форме частиц:

для крупности 2мм и более

для частиц крупностью 0,1-2мм

для частиц крупностью 0,1 мм и меньше

где

δ 1 и δ 2 – плотность соответственно тяжелого и легкого зерен, кг/м3 ;

Δ – плотность среды, кг/м3.

Коэффициент равнопадаемости показывает во сколько раз диаметр частицы легкого минерала больше диаметра частицы тяжелого минерала, имеющих одну и туже конечную скорость падения. Коэффициент равнопадаемости величина переменная и зависит от изменения размера зерен. Для того, чтобы избежать смеси различных зерен, необходимо крупность разделяемого материала иметь в пределах равнопадаемости.

В реальных условиях возникает дополнительное сопротивление, вызываемое трением частиц друг о друга и о стенки камеры. Среда разделения при этом испытывает влияние динамического воздействия как отдельных зерен, так и всей движущейся массы. Движение частиц в таких условиях наз. стесненным движением. Конечные скорости стесненного падения частиц всегда ниже скоростей их свободного падения.

Ричардсон (1908-1909г.г.) установил, что скорости стесненного падения в 2,76 раза для кварца и в 3,47 раза для свинцового блеска меньше соответствующих скоростей свободного падения. Величина обратная полученным цифрам наз. коэффициентам снижения скорости и обозначается К.

К=0,362 – кварц

К=0,288-свинцовый блеск

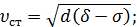

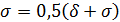

Исходя из этого конечную скорость стесненного падания υст (м/с) можно определить

где

υ0 – конечная скорость свободного падения частиц, м/с.

Р.Ричардсон предложил формулу для определения скорости стесненного падения

где

К- коэффициент формулы Риттингера;

d – диаметр частицы в м;

δ – плотность частицы, кг/м3;

σ - плотность гидросмеси, средняя между плотностью среды и частиц, кг/м3;

Очевидно, что скорость стесненного падения зависит от коэффициента разрыхления движущейся массы зерен. Чем больше разрыхление, тем ближе условия их движения приближаются к условиям свободного падения. На основании этого П.В.Лященко предложил следующую формулу для определения конечной скорости стесненного падения:

где

θn – коэффициент разрыхления, в долях единицы, представляет собой отношение объема промежутков между взвешенными зернами к полному объему V1 , занимаемой взвесью. Определяется по формуле

где

V 2 – объем , занимаемый твердыми частицами в объеме взвеси;

n – показатель степени, n=5÷7,5

При среднем значении n=6 формула принимает вид:

Вследствие снижения скоростей падения частиц в стесненных условиях, по сравнению со свободным падением, происходит соответственно изменение значения коэффициента равнопадаемости. В стесненных условиях значение коэффициента равнопадаемости выше, чем при свободном падении. По одной из версий стесненное падение рассматривается как падение зерен в тяжелой среде.

Коэффициент равнопадаемости ест при стесненном падении по аналогии с формулой для крупных зерен:

где

Δ + x – плотность среды ( для угольных и сланцевых частиц х =110÷300 кг/м3, для рудных – 400 кг/м3 и более).

Коэффициент равнопадаемости в стесненных условиях всегда выше, чем при свободном падении зерен. Вследствие этого разделение смеси минеральных зерен в стесненных условиях можно производить при бо'льших значениях максимальных и минимальных размеров.

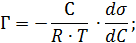

2. Процесс классификации

Классификация- процесс разделения смеси минеральных зерен на классы различной крупности по скоростям их осаждения в водной или воздушной средах. Осуществляется в специальных аппаратах наз. классификаторами.

Используется два основных способа разделения частиц:

А. разделение в потоке, направление которого перпендикулярно или направлено под углом по отношению к действующим силам ( в горизонтальной или наклонной струе воды или воздуха).

Траектория движения в горизонтальных потоках воды (воздуха) зависит от V р, которая определяется сложением скорости вертикального перемещения (V в) их под действием силы тяжести и скорости горизонтального движения в направлении движения потока. Исходная пульпа подается слева, а слив удаляется справа. Глубина потока равна h , путь горизонтального потока l. Если частица во время своего горизонтального движения с потоком успевает опуститься на глубину потока, она выпадает вниз, если не успевает, то потоком выносится в слив.

Б. Разделение в потоке, направление которого совпадает (или противоположно) с направлением основных действующих на частицы сил(в вертикальной струе воды или воздуха).

Восходящий поток воды движется со скоростью V ж ,смесь разделяется на продукта, скорость которых больше или меньше скорости восходящего потока. Так как скорость падения крупных частиц выше, чем мелких, в процессе классификации в осадок будут выпадать крупные частицы, а в слив уходить мелкие.

Процессы классификации нашли широкое применение на ОФ. Верхний предел крупности материала, подвергаемого классификации, не превышает 5-6мм для руд и 13 мм – для углей.

Классификация может являться:

- самостоятельной операцией;

- подготовительной операцией;

КОНСТРУКЦИИ КЛАССИФИКАТОРОВ

1. Механические классификаторы

А. Спиральный классификатор

Представляет собой полуцилиндрическую наклонную ванну 6 прямоугольной в плане формы с гребковым механизмом 5 в виде шнека или спирали. В нижнем конце ванны имеется емкость 4 для пульпы. Исходная пульпа подается в среднюю часть классификатора. Зона I характеризуется интенсивным перемешиванием; зона II –восходящими потоками, выносящими мелкие зерна в слив; зона III – малой интенсивностью перемешивания.

В классификаторе образуется:

- слой неподвижного , осевшего , слежавшегося материала 1, предохраняющего дно 7 классификатора от износа при движении шнека;

- слой осевшего крупного материала (песков) 2, непрерывно транспортируемого вращающимся шнеком 5 к верхнему разгрузочному концу классификатора. Когда пески спиралью поднимаются выше уровня пульпы, происходит их частичное обезвоживание;

- слой пульпы, расположенный в верхней части емкости 4, в которой концентрируются мелкие зерна, транспортируемые потоком к сливному порогу 3.

Классификаторы изготавливают односпиральными и двухспиральными с погруженной и непогруженной спиралью. У классификаторов с погруженной спиралью парвый виток спирали у сливного порога целиком погружен в пульпу, а с непогруженной - вся верхняя половина первого витка спирали у сливного порога выступает над зеркалом пульпы.

Спиральные калссификаторы с непогруженной спиралью применяются для получения крупного слива, а с погруженной для получения тонкого слива. Спирали имеют диаметр до 3м и длиной корыта до 15,5м. Применяют спиральные классификаторы в основном при замкнутом цикле измельчения руд в стержневых, шаровых мельницах и мельницах самоизмельчения.

Достоинства:

- простота конструкции;

- возможность остановки и пуска классификатора без выпуска песков и осуществления самотечного замыкания мельницы с классификатором при больших размерах оборудования;

- наличием спокойной зоны классификации, обеспечивающей получение более равномерного слива.

Недостаток – получение песков со значительным содержанием шламов.

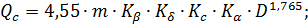

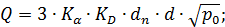

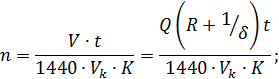

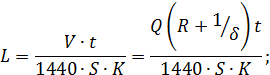

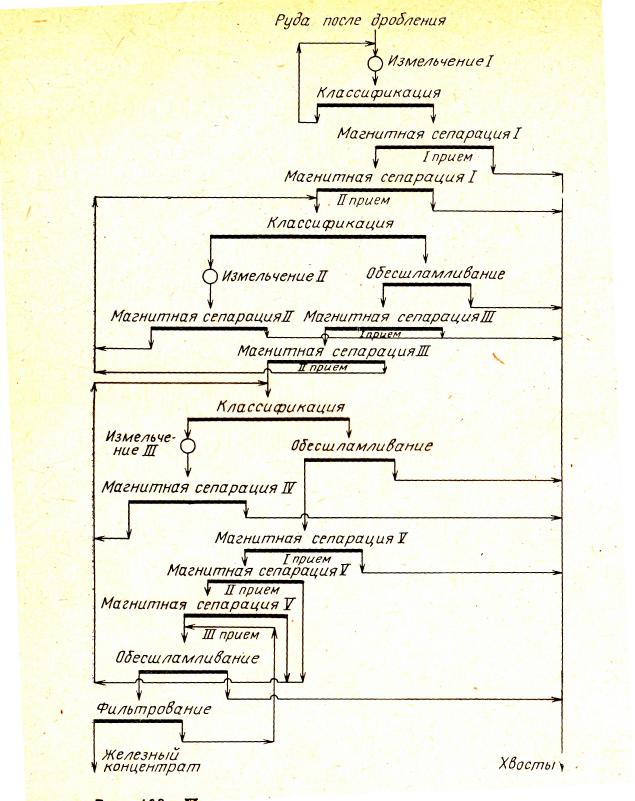

Производительность спиральных классификаторов:

По сливу для классификаторов с непогруженной спиралью

по пескам

где

m – число спиралей;

n - частота вращения спирали, мин-1 ;

KβKδKcKα – поправочные коэффициенты соответственно на крупность слива, плотность классифицируемого материала, угол наклона днища классификатора и заданную плотность слива;

D – диаметр спирали, м.

Б. Спирально-лопастной или гидросепаратор – по конструкции аналогичен сгустителю небольшого размера.

Состоит из цилиндрического чана 1 с конусным днищем 4, по которому вращаются плоские спиральные гребки 3 для транспортирования оседающего материала к центральному разгрузочному отверстию 6 и дальше по трубе 5. Разгрузка слива производится в кольцевой желоб 2. пульпа, подлежащая классификации, подается по трубе в центр чана. Применяют на ОФ при получении особо тонкого слива, а также для обесшламливания пульп. Изготавливают их диаметром 12-16 м. Спирально - лопастные классификаторы , используемые для обесшламливания магнетитовых пульп, оборудуют намагничивающими катушками для образования магнетитовых флокул( хлопьев), ускоряющих осаждение мелкого материала.

В. Классификатор элеваторный

Относится к аппаратам, в которых разделение исходного продукта на два продукта разной крупности происходит в горизонтально движущихся потоках пульпы. Классификатор представляет собой железобетонную или металлическую емкость(зумпф) 2, из которой осевший крупный материал выгружается с помощью элеватора 1 с перфорированными ковшами. Для лучшего стока воды элеватор устанавливают под углом 65-700. Высота элеватора в зоне обезвоживания должна быть не менее 4 м Площадь в плане обычно (6х6) м. Исходная пульпа подается в специальное приемное устройство, из которого равномерно распределяется по всей ширине.. Мелкие частицы уходят вместе со сливом со стороны, противоположной загрузке. Элеваторные классификаторы применяют на углеобогатительных фабриках. Их использование позволяет совмещать операции предварительного обезвоживания мелкого концентрата и его классификацию по размеру зерна 0,5 мм и исключает из технологической схемы фабрики обезвоживающие грохоты мелкого концентрата и шлама. Удельная производительность не выше 25-30 м3 /ч пульпы на 1 м2 площади классификатора и концентрации твердого в оборотной воде не более 120-150 г/л.

Г. Гидравлические классификаторы.

Наиболее распространенными являются конусные классификаторы, отстойники и многокамерные классификаторы. Общим для всех конструкций является наличие горизонтального потока пульпы. Классификаторы применяют для разделения материала по крупности на два продукта и более без дополнительной подачи воды или с добавлением ее в небольших количествах.

Автоматические конусы являются простейшими аппаратами для гидравлической классификации и представляют собой металлический корпус в виде перевернутого усеченного конуса. Применяются для отделения песков от шламов или для обезвоживания обесшламленного мелкозернистого материала.

Четырехкамерный гидравлический классификатор КГ-4 представляет собой открытый расширяющийся корпус 1, состоящий из верхней части в виде желоба, и нижней, заканчивающейся пирамидальными камерами, размеры которых увеличиваются в направлении от загрузочного конца корпуса к разгрузочному. В нижней части каждой камеры (спиготы) крепятся специальные классифицирующие устройства 5. Они состоят из верхней камеры с перемешивающим устройством 4 (лопастные мешалки) для разрыхления взвеси песков, камеры для тангенциального подвода воды (вортекса) и разгрузочного устройства. Лопастные мешалки 4, медленно (1-2мин-1) вращаясь с помощью полых вертикальных валов, осуществляют перемешивание материала в зоне его наиболее быстрого сгущения. Через полые валы проходят стержни –штоки, на нижних концах которых имеются клапаны. При помощи кулачкового механизма, расположенного в каждом редукторе 2, приводимых в движение приводом 3, осуществляется подъем и опускание штоков. При подъеме выпускные клапаны открываются и происходит разгрузка пескового материала , при опускании клапаны закрываются и выгрузка прекращается. Частота открытия клапанов в первых камерах больше, чем в последних.

Исходная пульпа подается в классификатор со стороны его узкой части, где скорость максимальна. По мере расширения классификатора скорость потока уменьшается. По этой причине в начале классификатора осаждаются наиболее крупные зерна, затем мелкие. В слив уходит самая тонкая часть материала. Вода тангенциально подается снизу, что создает устойчивость и более равномерное распределение скоростей восходящего потока.

Применяют гидравлические классификаторы для разделения материала на узкие классы перед их обогащением на концентрационных столах.

Производительность – 15-25 т/ч, крупность исходного материала не более 2мм.

Д. Центробежные классификаторы

К центробежным классификаторам относятся гидроциклоны, осадительные центрифуги, а также воздушные сепараторы (классификаторы).

Наибольшее распространение получили конические гидроциклоны.

Гидроциклон представляет собой металлический (чугунный) или сварной стальной цилиндро-конический 2,1 корпус, закрытый сверху крышкой с отверстием и трубой 3 в центре. Внутренняя поверхность футеруется износостойкими материалами , такими как резина, каменное литье, керамика, легированные чугуны, твердые сплавы. Исходная пульпа подается в гидроциклон под давлением через питающую насадку 4, установленную касательно( тангенциально) к цилиндрической части циклона. Благодаря такому подводу исходной пульпы создается ее интенсивное вращательное движение. На частицы находящиеся в пульпе, действуют силы тяжести, силы сопротивления среды, силы трения. Главной из которых является центробежная сила инерции, в несколько раз превышающая силу тяжести. Под ее действием более крупные и тяжелые частицы отбрасываются к стенкам гидроциклона, постепенно продвигаются по ним вниз и непрерывно разгружаются через песковое отверстие (насадку).

5. Слив , содержащий основную массу жидкости и уносящий с собой мелкие зерна, уходит через верхний сливной патрубок 3. Таким образом в гидроциклоне наблюдается внешний (нисходящий) поток I и внутренний вращающийся(восходящий) поток II. Разделение происходит в основном в нисходящем потоке.

Применение: в схемах измельчения руд в замкнутых циклах при использовании шаровых мельниц, а также для обесшламливания и сгущения пульпы.

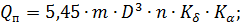

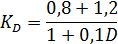

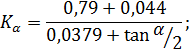

Производительность по исходной пульпе:

где

Q – производительность ,м3/ч;

Kα и KD- эмпирические коэффициенты , учитывающие диаметр гидроциклона.

и угол конусности

где

D – диаметр гидроциклона;

α – угол конусности, градус; при α=200 Kα=1

dn и d – диаметры питающего и сливного отверстий, см;

p 0 – давление на входе в гидроциклон, МПа.

Е. Воздушные классификаторы(сепараторы)

Воздушные сепараторы изготовляют диаметром цилиндрической части корпуса до 4,9м. Их широко используют в циклах сухого измельчения при приготовлении пылевидного топлива, обогащения асбестовых руд, а также обеспыливания угля перед его обогащением.

Классификатор состоит из вертикальной шахты 6 с наклонными пересыпными полками 7. Исходный материал из бункера с затворами 3 поступает в шахту, куда подается движущийся навстречу материалу поток воздуха. Крупный продукт, пересыпаясь с полки на полку, проходит вниз и выгружается через затворы1, а мелкий продукт, захватываемый воздухом, выходит через патрубок 4 и улавливается затем в циклоне. Регулирование производится путем изменения расхода воздуха дроссельным клапаном 2, связанным с рукояткой 5. Дополнительное регулирование производится изменением угла наклона полок 7, которые попарно связаны тягами 8.

Вопросы для самопроверки

1. Определить характер падения тел в жидкой и газообразной средах.

2. Как определить коэффициенты равнопадаемости в водной и воздушной средах.

3. Технология процесса классификации.

4. Параметры Лященко и Рейнольдса.

5. Конструкции и принцип работы механических классификаторов.

6. Конструкции и принцип работы гидравлических классификаторов.

7. Конструкции и принцип работы центробежных классификаторов.

8. Конструкции и принцип работы воздушых классификаторов.

9. Дайте определение коэффициента сопротивления среды. В чем он выражается?

10. Какова область применения формул Риттингера, Аллена и Стокса

по определению конечной скорости падения?

11. В чем заключается метод определения конечной скорости падения (по Лященко)?

12. Как влияют форма зерен и температура среды на скорость их падения?

II. ОСНОВНЫЕ ОБОГАТИТЕЛЬНЫЕ ПРОЦЕССЫ

2.1. ГРАВИТАЦИОННЫЕ МЕТОДЫ ОБОГАЩЕНИЯ

1.Общие положения. Фракционный анализ.

Гравитационными процессами обогащения называются процессы, в которых разделение минеральных частиц, отличающихся плотностью, размером или формой, обусловлено различием в характере и скорости их движения в среде под действие силы тяжести и сил сопротивления.

В качестве среды, в которой осуществляется гравитационное обогащение, используется при мокром обогащении – вода, тяжелая суспензия или растворы; при пневматическом – воздух.

К гравитационным процессам относятся отсадка, обогащение в тяжелых средах, концентрация на столах, обогащение в шлюзах, струйных концентраторах, сепараторах, пневматическое обогащение. Гравитационные процессы обогащения могут применяться как самостоятельно, так и в различных сочетаниях с другими процессами обогащения.

Достоинства: высокая производительность, простота производственного комплекса, относительная дешевизна, высокая эффективность разделения минеральных смесей.

Фракционный анализ полезных ископаемых производится с целью определения их обогатимости, т.е. количественного и качественного определения соотношения фракций различной плотности.

Разделение на фракции различной плотности может быть произведено следующими методами:

- разделением в тяжелых жидкостях;

- разделением в тяжелых суспензиях;

- магнитогидростатической или магнитодинамической сепарации.

В качестве среды разделения применяют следующие растворы и тяжелые жидкости:

- хлористый кальций CaCl2 (плотность 2000 кг/м3);

- хлористый цинк ZnCl2 (плотность 2900 кг/м3);

- четыреххлористый углерод CCl4 (плотность 1600 кг/м3);

- бромоформ CHBr3 (плотность 2890 кг/м3);

- тетрабромэтан C2H2Br4 (плотность 2960 кг/м3);

- жидкость Туле (HgI2 + KI) –плотность 3170 кг/м3;

- жидкость Рорбаха (BaI2 + HgI2) – плотность 3500 кг/м3;

- жидкость Клеричи [CH2( COOTe)2 HCOOTe] – плотность 4250 кг/м3.

Фракционный анализ углей крупностью более 0,5 мм и руд крупностью более 0,2 мм производится в статических условиях, а более мелкого материала в лабораторных центрифугах. Перед расслоением проба обесшламливается путем промывки в воде на сите с отверстиями 0,5мм и 0,2мм. Определение фракционного состава углей производят согласно ГОСТ 1790-77.

Масса пробы угля зависит от размера максимального куска в пробе:

| Размер наибольшего куска, мм | 100 | 50 | 25 | 6 | 3 | 1 | 0,5 |

| Масса, кг, не менее | 100 | 50 | 25 | 6 | 3 | 1 | 1 |

Расслоение пробы производится в наборе последовательно расположенных металлических бачков 1, наполненных растворами хлористого цинка плотностью 1300;1400;1500;1600 и 1800 кг/м3 . Кроме бачков с растворами, имеются бачки для обесшламливания угля, отмывки раствора от угольных и породных фракций, аккумуляция запаса раствора. Фракционный анализ заключается в последовательном погружении в сетчатом бачке 2 пробы порциями не более 6-8кг в приготовленные растворы (от менее плотных к более плотным или наоборот) и съеме с поверхности раствора всплывающих фракций. Общее число фракций превышает на единицу число бачков с тяжелыми растворами.

Легкие (всплывшие) фракции и последнюю тяжелую(потонувшую) тщательно промывают водой, подсушивают и взвешивают.

После разделки пробы направляют на химический анализ с целью определения их влажности. Зольности, а в некоторых случаях сернистости, теплоты сгорания и т.д. Данные фракционного анализа записывают в таблицу.

Таблица 1 - Результаты фракционного анализа угля

| Плотность фракций кг/м3 |

Выход | Зольность % | Суммарные легкие фракции | Суммарные тяжелые фракции | |||

| кг | % | Выход % | Зольность % | Выход % | Зольность % | ||

| <1300 | 60 | 54,5 | 6 | 54,5 | 6 | 100 | 23,1 |

| 1300-1400 | 15 | 13,6 | 9 | 68,1 | 6,6 | 45,5 | 43,4 |

| 1400-1500 | 6 | 5,5 | 12 | 73,6 | 7 | 31,9 | 58,3 |

| 1500-1600 | 3 | 2,7 | 25 | 76,3 | 7,6 | 26,4 | 67,9 |

| 1600-1800 | 2 | 1,8 | 46 | 78,1 | 8,5 | 23,7 | 72,8 |

| >1800 | 24 | 21,9 | 75 | 100 | 23,1 | 21,9 | 75 |

| итого | 100 | 100 | |||||

Выход фракций определяют делением частного значения на суммарную сумму всех фракций и умножением результата на 100 %. Суммарный выход легких фракций вычисляется путем суммирования частных выходов сверху вниз. Суммарный выход тяжелых фракций вычисляется суммированием частных выходов снизу вверх. Средневзвешанная зольность легких фракций подсчитывается путем деления суммы произведений выходов и зольности на суммарный выход легких фракций.

Например

Средневзвешанная зольность двух легких фракций будет:

Аd1+2 = (54,5·6 + 13,6·9)/ (54,5+13,6)=6,6%

Средневзвешанная зольность двух тяжелых фракций будет:

Аd6+5= (21,9·75+1,8·46)/ (1,8+21,9)=72,8%

По результатам фракционного анализа строят кривые обогатимости. Кривые обогатимости строят в прямоугольной системе координат на миллиметровой бумаге.

где

δ – кривая плотностей , показывает зависимость суммарного выхода легких фракций от плотности разделения;

θ –кривая средних золностей отходов, показывает зависимость между суммарным выходом тяжелых фракций и их зольностью;

λ – кривая элементарных зольностей, показывает зависимость между выходом и зольностью элементарных слоев;

β – кривая средних зольностей концентрата, показывает зависимость между суммарным выходом легких фракций и их зольностью.

Для построения кривой λ используют следующий метод: