Расчет конической прямозубой передачи

КУРСОВОЙ ПРОЕКТ

По дисциплине: Детали машин и основы конструирования

На тему: Расчет привода ленточного конвейера

Пояснительная записка

2006г.

СОДЕРЖАНИЕ

Реферат

1. Подбор электродвигателя

2. Расчет ременной передачи

3. Расчет закрытой конической прямозубой передачи

4. Расчет валов

5. Подбор муфт

6. Расчет шпонок

7. Подбор подшипников

8. Подбор редуктора

Список литературы

РЕФЕРАТ

Курсовой проект состоит из расчетно-пояснительной записки и графической части. Графическая часть включает в себя сборочный чертеж привода на формате A1, спецификацию к этому чертежу и рабочие чертежи деталей на формате A3 в количестве двух штук. Расчетно-пояснительная записка изложена на 26 страницах печатного текста, включает одну таблицу, 13 рисунков и перечень литературы из пяти источников.

В записке приведены следующие расчеты:

1. Кинематический расчет.

Выбрали асинхронный электродвигатель серии 4A100L4. Определили параметры на валах привода: угловые скорости, расчетные мощности, вращающие моменты.

2. Расчет и конструирование клиноременной передачи. Определили основные параметры шкива.

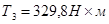

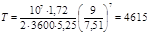

3. Расчет закрытой конической прямозубой передачи. Выбрали материал шестерни и колеса: марка стали 45. Определили допускаемые и контактные напряжения шестерни и колеса, и по исходным данным:

рассчитали основные параметры коническое передачи.

|

|

|

4. Расчет валов. Выполнили расчет вала одноступенчатого редуктора. Определили диаметры валов в сечениях.

5. Подбор подшипников.

Выбрали радиально шариковый подшипник 306.

6. Расчет шпонок.

Подобрали и проверили призматическую шпонку с двумя скругленными торцами на прочность.

7. Подбор муфт.

Выбрали муфту, компенсирующую кулачково-дисковую 400-28-3 УЗ ГОСТ 20720-93

8. Подбор редуктора.

Выбрали редуктор конический одноступенчатый К-200

ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТЫ ПРИВОДА

1.1. Подбор электродвигателя привода

1.1.1. Потребляемая мощность на рабочем валу

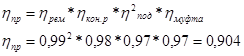

1.1.2 Определяем КПД привода

1.1.3 Потребляемая мощность привода

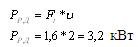

Принимаем  кВт

кВт

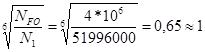

1.2 Рациональная разбивка передаточных чисел

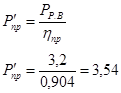

1.2.1 Частота вращения рабочего вала

-конвейера

-конвейера

1.2.2 Определяем передаточное число привода

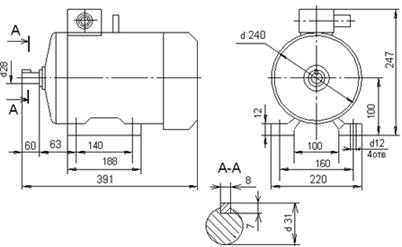

Электродвигатель серии 4A100L4 n=1430 мин-1

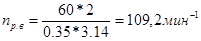

1.2.3 Уточнение передаточного числа

Рисунок 1 Эскиз асинхронного электродвигателя серии 4A100L4

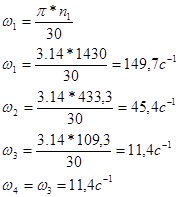

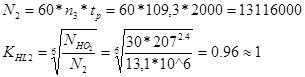

1.3 Определение частот вращения и угловых скоростей на валах привода

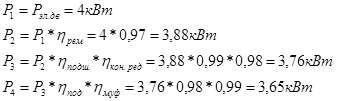

1.4 Мощности на валах

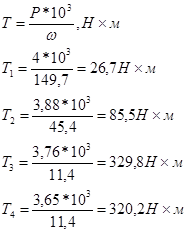

1.5 Вращающий момент

Таблица 1

|

|

|

|

| 1430 433,3 109,3 109,3 | 149,7 45,4 11,4 11,4 | 4,00 3,88 3,76 3,65 | 26,7 85,5 329,8 320,2 |

|

|

|

КЛИНОРЕМЕННАЯ ПЕРЕДАЧА

Ременные передачи осуществляют передачу вращающего момента непосредственно от вала двигателя трением и используется на быстроходных ступенях приводов.

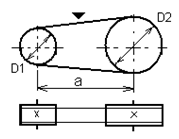

Рисунок 2. Кинематическая схема клиноременной передачи.

Расчет клиноременной передачи.

y=4,2; b=17; δ=11;bp=14

| Определяемый параметр | Размерность | Расчет |

| Коэффициент динамичности Ср, учитывающий характер нагрузки и режим работы | - | Ср=1 |

| Расчетная передаваемая мощность N | кВт | N=N1∙ Ср N=4∙1=4 |

| Сечение ремня | - | В |

| Диаметр ведущего шкива dp1 | мм |  dр1=140

dр1=140

|

| Диаметр ведомого шкива dp2 | мм |  dp2=140∙3,3∙0,99=457,4

dp2=140∙3,3∙0,99=457,4

|

| Фактическое передаточное число uф | - |  uф=450/(140∙(1-0,01))=3,25

uф=450/(140∙(1-0,01))=3,25

|

| Разность фактического и заданного передаточных чисел ∆u | % | ∆u=((u-uф)/u)∙100% |

| Предельные значения межосевого расстояния аmin и amax | мм | аmin=0,7(dp1+dp2) аmax=2(dp1+dp2) аmin=0,7(140+450)=413 аmax=2(140+450)=1180 |

| Предварительное межосевое расстояние а’ | мм | а’=500 |

| Длина ремня L | мм | L=2a’+0,5π(dp1+dp2)+((dp2-dp1)2/(4a’)) L=2∙500+0,5π(140+450)+((450- -150)2/(4∙500))=2000 |

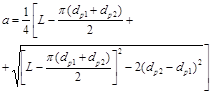

| Уточненное межосевое расстояние а | мм |

|

| Угол обхвата ведущего шкива ремнем α1 | град | α1=1800-57,30((dp1-dp2)/a) α1=145,40 |

| Скорость ремня V | м/с | V=(π∙dp1∙n1)/(60∙103)

V=(π∙140∙1430)/(60∙103)=10,5 V=(π∙140∙1430)/(60∙103)=10,5

|

| Номинальная мощность N0, передаваемая одним ремнем | кВт | N0=2,7 |

| Коэффициент Сu, учитывающий влияние передаточного числа | - | Сu=1+0,02∙uф=1,065 |

| Коэффициент Сα, учитывающий угол обхвата шкива | - | Сα=1-0,0025∙(1800-α1)=0,9135 |

| Коэффициент СL, учитывающий влияния длины ремня | - | СL=0,97 |

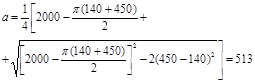

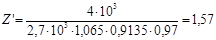

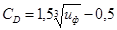

| Предварительное число ремней Z’ | шт. |

|

| Коэффициент Сz, учитывающий число ремней | - | Сz=0,80 |

| Уточненное число ремней z | шт. | Z=Z’/Cz=1,57/0,80=2 |

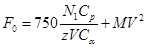

| Предварительное натяжение ремня F0 | Н |

|

| Нагрузка на валы Fв | Н | Fв=2F0sin(α1/2)z Fв=2∙176,2sin(145,4/2)2=672,9 |

| Окружная сила Ft | Н | Ft=N1/(V∙z) Ft=4∙103/(10,5∙2)=190,5 |

| Натяжение ведущей ветви F1 | Н | F1=F0+Ft/2 F1=672,9+190,5/2=271,5 |

| Натяжение ведомой ветви F2 | Н | F2=F0-Ft/2 F2=672,9+190,5/2=81,2 |

| Напряжение в ведущей ветви σ1 | Н | σ1=F1/S σ1=271,5/138=1,97 |

| Напряжение от изгиба на ведущем шкиве σu | МПа | σu=2Ey/dp1 σu=2∙90∙4,2/140=5,4 |

| Напряжение от центробежной силы σv | МПа | σv=MV2/S σv=0,18∙10,52/138=0,14 |

| Максимальное напряжение в ремне σmax | МПа | σmax=σv+σu+σ1 σmax=1,97+5,4+0,14=7,51 |

| Число пробегов ремня i | с-1 | i=V∙103/L i=10,5∙103/2000=5,25 |

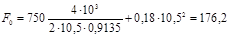

| Коэффициент СD, учитывающий снижение изгибных напряжений на ведомом шкиве | - |

|

| Предел выносливости материала ремня σ-1 | МПа | σ-1≈9 |

| Долговечность ремня Т | ч |

|

|

|

|

|

|

|

Рисунок 3. Эскиз шкива для клиноременной передачи

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Виды разрушения зубьев.

Решающее значение на работоспособность зубьев оказывают 2 вида напряжений, контактные и изгибные напряжения.

Поломка звеньев. Чаще носит усталостный характер и возникает под действием подменных изгибных напряжений. Она является особо опасным видом напряжений. Напряжения при изгибе превысившие предел выносливости вызывают микротрещины, которые возникают в зоне максимальной концентрации напряжений.

Выкрашивание. Возникает под действием переменных контактных напряжений. Большое значение имеет смазка.

Амброзивный износ зубьев. Происходит в передачах недостаточно защищенных от загрязнения амброзивными веществами.

Отслаивание поверхностных слоев наблюдается в тех случаях, когда под упрочненным поверхностным слоем контактные напряжения максимально велики.

Заедания зубьев высокоскоростных передач.

Расчет конической прямозубой передачи

3.1 Выбор материала

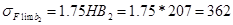

Шестерня Сталь 45  У

У

Колесо Сталь 45  H

H

3.2 Выбор допускаемых напряжений

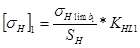

Допускаемое напряжение при расчете зубьев на усталостную контактную прочность:

Для шестерни

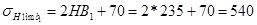

МПа

МПа

=1.1 - коэффициент запаса прочности

=1.1 - коэффициент запаса прочности

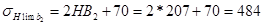

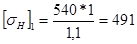

Для колеса

МПа

МПа

МПа

МПа

МПа

МПа

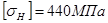

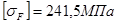

Берем меньшее значение  МПа

МПа

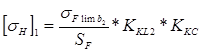

Допускаемое напряжение при расчете зубьев на усталостную изгибную прочность:

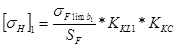

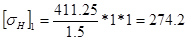

Для шестерни

МПа

МПа

=

=

=1.5,

=1.5,

МПа

МПа

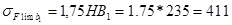

Для колеса

МПа

МПа

=1.5

=1.5

МПа

МПа

Берем меньшее значение  МПа

МПа

РАСЧЕТ КОНИЧЕСКОЙ ПЕРЕДАЧИ

Дата добавления: 2021-06-02; просмотров: 299; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!