Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

СПРАВОЧНИК

( зубчатых и червячных передач, ременных и цепных передач, шпоночных и шлицевых соединений, валов, муфт, подшипников скольжения)

Работа может быть использована в курсовом проектировании и при проведении практических занятий по курсу «Детали машин», « Основы проектирования «, «Конструкторская подготовка производства», а также для оформления пояснительных

записок и расчетов с применением ЭВМ.

Авторы : Кушнарев В. И.

Маньшина Е. Ю.

Савостина Т. П.

г. Ростов-на-Дону

2014 г.

Содержание

1. Кинематический и энергетический расчет привода

1.1. Бланки к курсовым проектам, курсовым и практическим работам

1.2. Бланки к практическим работам с использованием редукторов

1.3. Бланки к курсовым работам с использованием

коробок скоростей (Транспорт)

2. Расчет зубчатых передач

2.1. Выбор материалов и расчет допускаемых напряжений

2.2. Расчет цилиндрической косозубой (прямозубой) передачи

2.3. Расчет цилиндрической открытой передачи

2.4. Геометрический расчет цилиндрической передачи

2.5. Расчет закрытой конической прямозубой передачи

2.6. Расчет открытой конической прямозубой передачи

|

|

|

3. Расчет закрытой червячной передачи

4. Расчет передач с гибкой связью

4.1. Расчет цепной передачи

4.2. Расчет клиноременной передачи

5. Расчет валов

5.1. Расчет входного (выходного) вала редуктора

5.2. Расчет промежуточного вала редуктора

5.3. Расчет ведущего вала конической передачи

6. Расчет соединений

6.1. Расчет шпоночного соединения

6.2. Расчет шлицевого соединения

7 Расчет подшипника скольжения

8. Выбор муфт

8.1. Муфты упругие втулочно-пальцевые

8.2. Муфты упругие с тороидальной оболочкой

8.3. Муфты кулачково-дисковые (крестовые)

8.4. Муфты зубчатые

9. Оценка качества конструкции

1. Кинематический и энергетический расчет привода

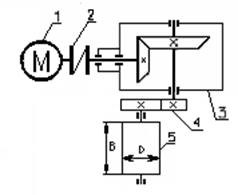

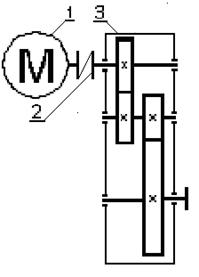

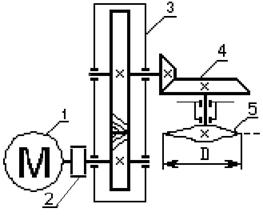

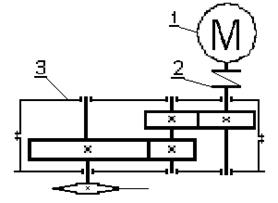

Пр.1.1 Условные обозначения элементов машин в кинематических схемах (ГОСТ 2.770 – 68)

| Наименование элемента | Условное обозначение | К.П.Д. | ||

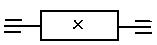

| Вал |

| |||

| Муфта с упругим элементом |

| 0.95-0.996 | ||

| Муфта кулачково-дисковая |

| 0.97-0.99 | ||

| Муфта зубчатая |

| 0.98-0.99 | ||

| Подшипник. Общее назначение |

| 0,99 | ||

| Клиноременная передача |

| 0.94-0.95 | ||

| Цепная передача |

| 0.93-0.98 | ||

| Электродвигатель |

| |||

| Для закрытых передач принимать большие значения | ||||

| Цилиндрическая прямозубая передача |

| 0.93-0.98 | ||

| Цилиндрическая косозубая передача |

| 0.93-0.98 | ||

| Коническая зубчатая передача |

| 0.88-0.92 | ||

| Червячная передача |

| 0.4-0.8 | ||

| Рабочие ( исполнительные) органы

| ||||

| Барабан |

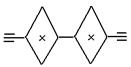

| |||

| Звездочка |

| |||

Пр. 1.2 Рекомендуемые передаточные числа

в зависимости от числа ступеней редуктора.

| № | Редукторы и передачи | Редукторы и передачи | ||

| Односту-пенчатые | Двухступенчатые | Трехступенчатые | ||

| 1 | Цилиндрический | 2 – 6,3 | 8 –40 | 31,5 –180 |

| 2 | Конический | 1 – 6,3 | ||

| 3 | Коническо-цилиндрический | – | 6,3 – 40 | 20 – 200 |

| 4 | Червячный | 8 – 80 | 63 – 4000 | – |

| 5 | Клиноременная. Цепная, передачи | 2,5 – 4 | ||

Стандартный ряд передаточных чисел для зубчатых и червячных передач ГОСТ2185-66

| U | Ряд | 1 | 1,00 | 1,25 | 1,6 | 2,00 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | ||||||||||||

| 2 | 1,12 | 1,4 | 1,8 | 2,24 | 2,8 | 3,55 | 4,5 | 5,6 | 7,1 | 9,0 | ||||||||||||||

| U | Ряд | 1 | 10,0 | 12,5 | 16 | 20,0 | 25 | 31,5 | 40 | 50 | 63 | 80 | 100 | |||||||||||

| 2 | 11,2 | 14,0 | 18,0 | 22,4 | 28,0 | 35,5 | 45,0 | 56,0 | 71 | 90 | ||||||||||||||

Пр.1.3

Методика распределение передаточных чисел привода

|

|

|

по степеням передач.

1. Для одноступенчатого редуктора и открытой передачи

уточняется передаточное число одной из передач

U2 =  ; или U1 =

; или U1 =  ;

;

2. Для двухступенчатых редукторов:

а) цилиндрических:

– первая ступень U1 = (1,2–1,25)  ; – вторая ступень U2 =

; – вторая ступень U2 =  ;

;

б) коническо - цилиндрических:

– первая ступень U1 = 0,9  ; – вторая ступень U2 =

; – вторая ступень U2 =  .

.

Пр. 1.4

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n =750 об/мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ, об /мин | d, мм |

|

| Махов, мом, ротора GD2,кг·м2 |

| 1 | 4A80B8 | 0,55 | 700 | 22 | 1,6 | 1.7 | 1,62·10-2 |

| 2 | 4A90LA8 | 0,75 | 700 | 24 | 1,6 | 1,88 | 2,7·10-2 |

| 3 | 4A90LB8 | 1,1 | 700 | 24 | 1,6 | 1.88 | 3,45·10-2 |

| 4 | 4A100L8 | 1,5 | 700 | 28 | 1,6 | 1,88 | 5,2·10-2 |

| 5 | 4A112MA8 | 2,2 | 700 | 32 | 1,88 | 2,2 | 7,0·10-2 |

| 6 | 4A112MB8 | 3 | 700 | 32 | 1,88 | 2,2 | 10·10-2 |

| 7 | 4A132S8 | 4 | 720 | 38 | 1,88 | 2,59 | 17·10-2 |

| 8 | 4A132M8 | 5,5 | 720 | 38 | 1,88 | 2,59 | 23·10-2 |

| 9 | 4A160S8 | 7,5 | 730 | 48 | 1,38 | 2,2 | 55·10-2 |

| 10 | 4A160M8 | 11 | 730 | 48 | 1,38 | 2,2 | 72·10-21.0 |

| 11 | 4A180M8 | 15 | 730 | 55 | 1,2 | 2 | 1,0 |

| 12 | 4A200M8 | 18,5 | 735 | 60 | 1,2 | 2,2 | 1,6 |

| 13 | 4A200L8 | 22 | 730 | 60 | 1,2 | 2 | 1,81 |

| 14 | 4A225M8 | 30 | 735 | 65 | 1,29 | 2,09 | 2,95 |

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n = 100 0 об / мин

| |||||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ,об / мин | d, мм |

|

| Махов, мом, ротора GD2,кг·м2 | ||

| 1 | 4A71B | 0,55 | 900 | 19 | 2 | 2,2 | 81·10-4 | ||

| 2 | 4A80A6 | 0,75 | 915 | 22 | 2 | 2,2 | 1,85·10-2 | ||

| 3 | 4A80B6 | 1,1 | 920 | 22 | 2 | 2,2 | 1,84·10-2 | ||

| 4 | 4A90L6 | 1,5 | 935 | 24 | 2 | 2,2 | 2,94·10-2 | ||

| 5 | 4A100L6 | 2,2 | 950 | 28 | 2 | 2,2 | 5,24·10-2 | ||

| 6 | 4A112MA6 | 3 | 955 | 32 | 2 | 2,5 | 7·10-2 | ||

| 7 | 4A112MB6 | 4 | 950 | 32 | 2 | 2,5 | 8·10-2 | ||

| 8 | 4A132S6 | 5,5 | 965 | 38 | 2 | 2,5 | 16·10-2 | ||

| 9 | 4A132M6 | 7,5 | 970 | 38 | 2 | 2,5 | 23·10-2 | ||

| 10 | 4A160S6 | 11 | 975 | 42 | 1,2 | 2 | 55·10-2 | ||

| 11 | 4A160M6 | 15 | 975 | 42 | 1,2 | 2 | 73·10-2 | ||

| 12 | 4A180M6 | 18,5 | 975 | 48 | 1,2 | 2 | 88·10-2 | ||

| 13 | 4A200M6 | 22 | 975 | 48 | 1,29 | 2,4 | 1,6 | ||

| 14 | 4A200L6 | 30 | 980 | 55 | 1,1 | 2,4 | 1,81 | ||

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n = 150 0 об / мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ, об/мин | d, мм |

|

| Махов, мом, ротора GD2,кг·м2 |

| 1 | 4A71A4 | 0,55 | 1390 | 19 | 2 | 2,2 | 52·10-4 |

| 2 | 4A71B4 | 0,75 | 1390 | 19 | 2 | 2,2 | 57·10-4 |

| 3 | 4A80A4 | 1,1 | 1420 | 22 | 2 | 2,2 | 1,29·10-2 |

| 4 | 4A80B4 | 1,5 | 1415 | 22 | 2 | 2,2 | 1,33·10-2 |

| 5 | 4A90L4 | 2,2 | 1425 | 24 | 2.08 | 2,4 | 2,24·10-2 |

| 6 | 4A100S4 | 3 | 1435 | 28 | 2 | 2,4 | 3,47·10-2 |

| 7 | 4A100L4 | 4 | 1430 | 28 | 2 | 2,4 | 4,5·10-2 |

| 8 | 4A112M4 | 5,5 | 1445 | 32 | 2 | 2,2 | 7,0·10-2 |

| 9 | 4A132S4 | 7,5 | 1455 | 38 | 2.2 | 3 | 0,11 |

| 10 | 4A132M4 | 11 | 1460 | 38 | 2.2 | 3 | 0,16 |

| 11 | 4A160S4 | 15 | 1465 | 42 | 1.38 | 2,28 | 0,41 |

| 12 | 4A160M4 | 18,5 | 1465 | 42 | 1.38 | 2,28 | 0,51 |

| 13 | 4A180S4 | 22 | 1470 | 48 | 1.38 | 2,28 | 0,76 |

| 14 | 4A180M4 | 30 | 1470 | 48 | 1.39 | 2,29 | 0,93 |

Электродвигатели асинхронные закрытые обдуваемые по ГОСТ 19523-81

| n = 3000 об / мин | |||||||

| № | Тип двигателя | Мощность, кВт | Частота вращ., об/мин | d, мм |

|

| Махов, мом, ротора GD2,кг·м2 |

| 1 | 4A63B2 | 0,55 | 2740 | 14 | 2,0 | 2,2 | 36·10-4 |

| 2 | 4А71А2 | 0,75 | 2840 | 19 | 2 | 2 | 39·10-4 |

| 3 | 4А71В2 | 1,1 | 2810 | 19 | 2 | 2,2 | 42·10-4 |

| 4 | 4А80А2 | 1,5 | 2850 | 22 | 2,08 | 2,58 | 73·10-4 |

| 5 | 4А80В2 | 2,2 | 2850 | 22 | 2,08 | 2,58 | 85·10-4 |

| 6 | 4А90L2 | 3 | 2840 | 24 | 2,08 | 2,5 | 1,41·10-2 |

| 7 | 4А100S2 | 4 | 2880 | 28 | 2 | 2,5 | 2,37·10-2 |

| 8 | 4А100L2 | 5,5 | 2880 | 28 | 2 | 2,5 | 0,03 |

| 9 | 4А112M2 | 7,5 | 2900 | 32 | 2 | 2,78 | 0,04 |

| 10 | 4А132M2 | 11 | 2900 | 38 | 1,7 | 2,78 | 0,09 |

| 11 | 4А160S2 | 15 | 2940 | 42 | 1,38 | 2,2 | 0,19 |

| 12 | 4А160M2 | 18,5 | 2940 | 42 | 1,38 | 2,2 | 0,21 |

| 13 | 4А180S2 | 22 | 2945 | 48 | 1,38 | 2,5 | 0,28 |

| 14 | 4А180M2 | 30 | 2945 | 48 | 1,38 | 2,5 | 0,34 |

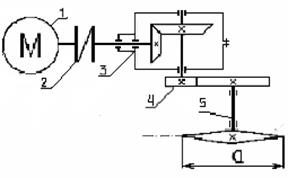

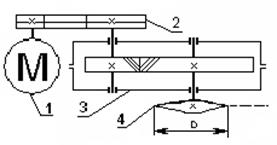

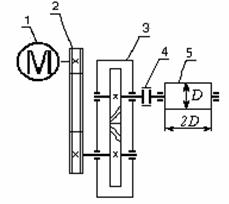

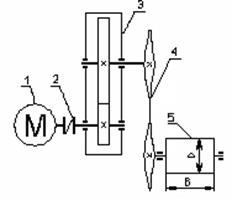

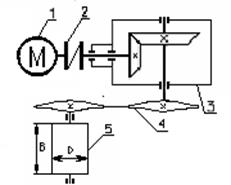

Набор кинематических сжем Пр. 1.5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица данных для оценки качества привода Пр.1.6

Расчет зубчатых передач

Пр. 2.1. Выбор материалов и расчет допускаемых напряжений для цилиндрических и конических зубчатых передач

2. Рекомендации по выбору материалов

Затраты на материалы составляют значительную часть стоимости машины.

Эта часть достигает 80% в редукторах общего назначения. В связи с этим при выборе материалов и термообработки имеет значение анализ зависимостей, связывающих допускаемые напряжения с массой рассчитываемой детали или узла.

Вопросы решаются в результате проектирования нескольких вариантов привода путем выбора оптимального варианта по результатам оценки стоимости редуктора, а также соотношения массы редуктора и крутящего момента выходного вала.

Ориентировочно материалы можно выбирать в зависимости от передаваемой мощности, степени точности зубчатой передачи и вида производства.

Проектируемый привод относится к индивидуальному и мелкосерийному производству, содержащему мало- и средненагруженные передачи. Для снижения стоимости редуктора для всех передач принимаем один и тот же материал.

Материалы, используемые для производства зубчатых колес, условно делятся на две группы: прирабатываемые и неприрабатывающиеся.

I группа Н <350НВ – прирабатываемые

В нем используется упрощенная технология изготовления зубчатых колес из сталей первой группы, имеющих твердость Н<350НВ, получаемую нормализацией или улучшением. Такие передачи в процессе работы прирабатываются, что ведет к снижению нагрузок в зацеплении зубьев. Для компенсации повышенного по сравнению с колесом числа циклов нагружения шестерни, ее твердость - Н1 назначается больше твердости колеса Н2 из условия :

Н1 = Н2 + ( 20 - 50)НВ

II группа Н >350НВ – неприрабатывающиеся.

Их твердость измеряется в единицах Роквелла – 1HRC ≈ 10 НВ.

Нарезание зубьев производится до окончательной термообработки, которой может быть объемная или поверхностная закалка, цементация, азотирование и др. Точности изготовления передачи достигают шлифованием или обкаткой зубьев.

Передачу считают неприрабатывающейся. если оба колеса закалены, или окружная скорость в зацеплении Vt >15 м/сек.

Выбор материала зависит также от способа получения заготовки шестерни и колеса. Колеса диаметром до 600мм изготавливаются кованными или штампованными, а больших диаметров – бандажированными или литыми.

Схема расчетов выбора материалов и расчета допускаемых напряжений общая для цилиндрических и конических передач

Термообработку шестерни и колеса назначаем в соответствии с приведенными ниже рекомендациями

Пр.1.7. Характеристика материалов зубчатых колес ГОСТ 1050-74

|

Марка стали | Размеры, мм | Твердость | Предел прочности sв, МПа | Предел текучести sт , МПа |

Термообработка | ||

| ДиаметрDпред | СечениеSпред | Сердцевины НВ | Поверхности HRC | ||||

| 45 | 125 80 | 80 50 | НВ 170…217 НВ 192…240 | HRC45…55 | 600 750 590 | 360 540 330 | Нормализация Улучшение Закалка пов-сти |

| 50 | 125 80 | 80 50 | НВ 179…228 НВ 258…310 | 640 700…800 | 350 530 | Нормализация Улучшение | |

| 40Х | 200 125 125 | 125 80 80 | НВ 200…230 НВ 215…285 | HRC45…50 | 690…980 730…980 850 | 440…790 490…690 750 | Нормализация Улучшение Улучшение и закалка ТВЧ |

| 45ХЦ | 315 200 200 | 200 125 125 | НВ 235…262 НВ 269…302 | HRC50…56 | 850 1600 | 660 780 780 | Улучшение Улучшение Улучшение и закалка ТВЧ |

| 40ХН 35ХМ | 315 200 200 | 200 125 125 | НВ 220…250 НВ 235…292 | HRC51…57 | 740…980 790…980 790 | 550…790 540…690 490 | Нормализация Улучшение Закалка поверхности |

| 35ХМ | 200 | 125 | НВ 241 | HRC 45…53 | 900 1600 | 800 1400 | Улучшение Закалка |

| 35ХГСА | 200 | 125 | НВ 235 | HRC 46…53 | 760 1700 | 500 1350 | Улучшение Закалка |

| 20Х 20ХНМ 18ХГТ 12ХН3А 25ХГНМ | 200 | 125 | НВ 300…400 | HRC 56…63 | 650 920 | 400 700 | Улучшение цементация и закалка |

| 45Л | > 600 | НВ 160 | 550 | 320 | Нормализация | ||

| 35ХМЛ | > 600 | НВ 200 | 700 | 550 | Нормализация | ||

В зависимости от условий эксплуатации и требований к габаритным размерам передачи применяют следующие материалы и варианты термической обработки (Т.О.):

I – марки сталей, одинаковые для колеса и шестерни: 45,50,40Х , 35ХМ, 45ХЦ. Т.О. колеса — улучшение. НВ235. . .262. Т.О. шестерни — улучшение. НВ269, . .302;

II – марки сталей, одинаковые для колеса и шестерни: 40Х, 40XH, 35ХМ, 35ХГСА и 45ХЦ. Т.О. колеса–улучшение. НВ269.. .302. Т.О. шестерни – улучшение и закалка ТВЧ. HRC45. . .50, 48. . .53, 50. . .56 ( зависит от марки стали );

III – марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН, 35ХМ. 35ХГСА и 45ХЦ.

Т.О. колеса и шестерни — улучшение и закалка ТВЧ. HRC45. . .50, 48. . .53 или 50. . .56 ( зависит от марки стали );

IV – марки сталей для колеса: 40Х, 40ХН, 35ХМ и 45ХЦ. Т.О. - улучшение и закалка

ТВЧ. HRC45. . .50, 48. . .53 или 50. . . (зависит от марки стали ):

Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ, 12ХНЗА, 25ХГНМ.

Т.О. шестерни – улучшение, цементация и закалка. HRС5б... 63;

V – марки сталей, одинаковые для колеса и шестерни:

20Х, 20ХНМ, 18ХГТ, 12ХНЗА, 25ХГНМ.

Т.О. колеса и шестерни одинаковые - улучшение, цементация

и закалка. HRC56.…63.

Применяют также нитроцементацию и азотирование, при которых образуется тонкий поверхностный упрочненный слой. Зубья колес после такой химико-термической обработки незначительно искажают геометрическую форму и не требуют шлифования.

Чем выше твердость рабочей поверхности зубьев, тем выше допускаемые контактные напряжения и тем меньше размеры передачи. Поэтому для редукторов, к размерам которых не предъявляют высоких требований, следует применять дешевые марки стали типа 45 и 40Х с термообработкой по варианту I или II.

Использование для зубчатых колес сталей, подвергаемых нормализации или улучшению, может быть оправдано в основном только в индивидуальном производстве, так как при этом мала твердость активных поверхностей зубьев и масса почти в три–четыре раза больше, чем колес с цементованными зубьями.

Увеличением твердости поверхностей до HRC60 масса деталей может быть снижена в шесть и более раз. Однако такой способ снижения массы зубчатой передачи происходит за счет уменьшения ее модуля, что может себя не оправдать при проверке работоспособности передачи по напряжениям изгиба и противоречить условию равнопрочности зуба. Снижения нагрузок, обусловленных неточностью изготовления , монтажа и деформациями деталей получают выбором ширины зубчатого зацепления, который в дальнейшем учитывается коэффициентом ширины зубьев ψba.

Схема расчетов выбора материалов и расчета допускаемых напряжений общая для цилиндрических и конических передач

Пр.2.2. Расчет цилиндрических и конических зубчатых передач.

Пр. 2.2.1 Назначение коэффициентов КHa, КFa, Yba, kb

Коэффициент распределения нагрузки между зубьями Пр. 2.2.1

| Окружная скорость - Vм/с | Степень точности | КHa | КFa |

| До 5 | 7 | 1,03 | 1,07 |

| 8 | 1,07 | 1,22 | |

| 9 | 1,13 | 1,35 | |

| Св. 5 до 10 | 7 | 1,05 | 1,2 |

| 8 | 1,10 | 1,3 | |

| Св. 10 до 15 | 7 | 1,08 | 1,25 |

| 8 | 1,15 | 1,40 |

Пр. 2.2.2

Коэффициент Yba принимают в зависимости от положения колес относительно опор:

для колес из улучшенных сталей

а) при несимметричном расположении Yba = 0,315…0,4;

б) при симметричном расположении колес Yba = 0,40…0,50;

для зубчатых колес из закаленных сталей Yba =0,25…0,315;

для консольно-расположенных одного или обоих колес

Yba = 0,20…0,25

для передвижных зубчатых колес коробок скоростей

Yba = 0,1…0,2.

Меньшие значения принимают для передач с твердостью зубьев колеса ≥ HRC 45.

Коэффициент Yba в зависимости от условий работы принимают одинаковым:

Стандартные значения коэффициента Yba : 0,100; 0,125; 0,160; 0,200; 0,250; 0.315; 0,400; 0,500; 0,630; 0,800; 1,00.

Пр. 2.2.3.

Коэффициент неравномерности распределения нагрузки по ширине венца – kb

| Параметр Ybd | Расположение шестерни относительно опор | |||||

| Симметричное | Несимметричное | Консольное | ||||

| H<350HB | H>350HB | H<350HB | H>350HB | H<350HB | H>350HB | |

| 0,2 | - | - | - | 1,06 | 1,08 | 1,16 |

| 0,4 | - | 1,03 | 1,12 | 1,14 | 1,17 | 1,36 |

| 0,6 | - | 1,05 | 1,17 | 1,22 | 1,27 | 1,58 |

| 0,81 | 1,05 | 1,08 | 1,24 | - | - | - |

| 1,0 | 1,08 | 1,13 | 1,30 | - | - | - |

| 1,2 | 1,10 | - | - | - | - | - |

| 1,4 | 1,13 | - | - | - | - | - |

Предел контактной выносливости . Пр. 2.2.4

| Термическая обработка | Твердость Поверхности, Н | s  limb ,МПа limb ,МПа

| SH |

| Нормализация или улучшение | До 350 НВ | 2НВ + 70 | 1,1 |

| Объемная закалка | 40 … 50 HRC | 17HRC + 100 | 1,1 |

| Поверхностная закалка | 40 … 56 HRC | 17HRC + 200 | 1,2 |

Предел выносливости по напряжениям изгиба. Пр. 2.2.5

|

Термическая обработка | Твердость Поверхности, Н | s МПа | SF при вероятности неразрушения 0,99 для заготовки | |

| Поковка | Литье | |||

| Нормализация Или улучшение | 180 …350 НВ | 1,8×НВ | 1,75 | 2,28 |

| Объемная закалка | 40 …55 HRc | 600 | 1,75 | 2,28 |

| Поверхностная закалка | 45 … 55 HRc | 550 | 1,85 | 2,4 |

Стандартные модули по ГОСТ9563-60, мм Пр. 2.2.6

1-й ряд: 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10.

2 – й ряд: 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11.

Стандарт на межосевые расстояния. Пр.2.2.7

Для нестандартных редукторов: aw = 40 … 80; 85; 90; 95; 100; 105; 110; 120; 125; 130, далее через 10 до 260 и через 20 до 420.

Для стандартных редукторов aw ;

1 – й ряд – 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400 …

2 – й ряд – 140, 180, 225, 280, 355,450 …

Пр.2.2.8 Коэффициент формы зуба

| Z1 или Z2 | 17 | 18 | 19 | 20 | 21 | 22 | 24 | 25 | 28 | 30 |

| YF | 4,26 | 4,2 | 4,11 | 4,08 | 4,01 | 4,00 | 3,92 | 3,9 | 3,82 | 3,8 |

| Z1 или Z2 | 32 | 37 | 40 | 45 | 50 | 60 | 80 | 100 | >100 |

| YF | 3,78 | 3,71 | 3,7 | 3,68 | 3,65 | 3,62 | 3,61 | 3,61 | 3,6 |

Дата добавления: 2021-06-02; просмотров: 153; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

,

,