В. Виды теплоносителей, используемых при сушке.

Основы термодинамики и теплотехники

Гр.ПТН-0-18

Конспект лекции

Тема 8.2. Основы теории сушки – часть III .

Классификация сушильных установок силикатной промышленности. Виды теплоносителей и их сравнительная характеристика.

Аннотация : Приведена расширенная классификация сушильных установок силикатной промышленности .

Дана краткая характеристика и приведены принципиальные схемы наиболее применяемых сушильных установок для сушки мелкокусковых, сыпучих материалов: глина, песок, щебень, известняк, уголь и т.п.

Также рассмотрены более подробно сушильные установки для формованных изделий: кирпич, строительная керамика, бытовая керамическая посуда.

Дана краткая характеристика теплоносителей, используемых при процессах сушки материалов и изделий силикатной промышленности.

Классификация сушильных установок

Силикатной промышленности

Сушильные установки (СУ) объединяют (классифицируют) в группы по ряду характерных признаков:

· По способу подвода тепла;

· По конструктивному и технологическому исполнению;

· По взаимному направлению движения сушимого материала (изделий) и сушильного агента (СА);

· По цикличности и т.п.

1. По способу подвода тепла к сушильному материалу различаютследующие виды сушки:

- конвективная сушка - путем непосредственного соприкосновения высушиваемого материала с сушильным агентом являющимся одновременно тепло- и влагоносителем (подводит тепло и отводит влагу). В качестве сушильного агента обычно используют нагретый воздух или топочные газы (часто в смеси с воздухом);

|

|

|

- контактная сушка - путем передачи тепла от теплоносителя к материалу через разделяющую их стенку;

- радиационная сушка - путем передачи тепла излучением;

- диэлектрическая сушка - путем нагревания материала – диэлектрика в переменном электрическом поле высокой частоты;

- сублимационная сушка - в этом случае влага из замороженного материала переходит в парообразное состояние, минуя жидкое (сублимирует). Процесс осуществляется в глубоком вакууме.

Последние три вида сушки относят к специальным. Наиболее широко распространена в силикатной промышленности конвективная сушка. Высушиваемый материал при этом находится в контакте с влажным газом (в большинстве случаев с воздухом).

2. По кратности циркуляции теплоносителя в рабочем пространстве:

- на сушилки с однократной и многократной циркуляцией.

3. В зависимости от взаимного направления движения высушиваемого материала и сушильного агента:

- СУ могут быть прямоточные, противоточные, с перекрестным движением;

|

|

|

4. По направлению движения газовых потоков в рабочем пространстве – с вертикальным, горизонтальным, зигзагообразным направлениями;

5. По виду теплоносителя: с обогревом горячим воздухом, дымовыми газами, паром, электрическим током;

6. По давлению в сушильной камере: атмосферные, вакуумные, под избыточным давлением;

7. По виду высушиваемого материала:

- СУ для сушки кусковых, порошкообразных материалов, суспензий, штучных изделий;

8. По конструкции – распылительные (для суспензии), газослоевые – для кусковых и сыпучих материалов с сушкой в фильтрующем, кипящем и виброкипящем слоях; барабанные – для кусковых и сыпучих материалов, камерные, туннельные и конвеерные – для формованных и листовых материалов.

Рассмотрим отдельные типы сушильных установок (СУ), которые нашли наибольшее применение в силикатной промышленности.

I. Барабанные сушилки.

Барабанные сушилки используют для сушки мелкокусковых, сыпучих материалов и порошков: это глины, песок, шлак, известняк, гравий, щебень, уголь и др. сыпучих фракций.

Для сушки подобных материалов используют также:

· Распылительные сушилки;

· пневматические.

|

|

|

Барабанные сушилки.

Данные сушилки являются непрерывными, по большей части атмосферными, но в определенных случаях вакуумными, в качестве сушильного агента, как правило, используют топочные газы, движущиеся в одном направлении с зернистым или кусковым материалом.

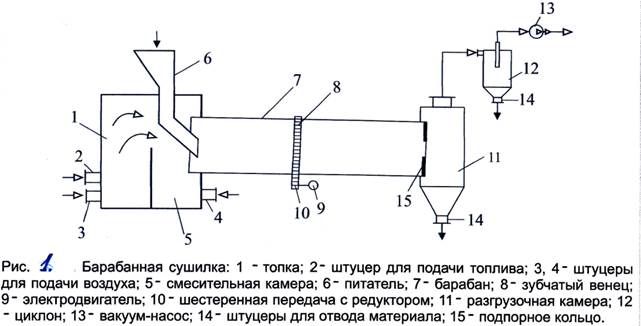

Топочные газы могут образовываться непосредственно в топке 1 барабанной сушилки (рис.1) при сжигании топлива (обычно природного газа), поступающего через штуцер 2, в воздухе, входящем через штуцер 3. Если температура топочных газов слишком велика, то они смешиваются с дополнительным количеством воздуха, поступающего через штуцер 4, в смесительной камере 5 и проходят в цилиндрический барабан 7. Туда же через питатель 6 подается влажный материал. Прямоточное движение сушильного агента сушильного агента и высушиваемого материала позволяет избегать излишнего перегрева последнего, так как в этом случае наиболее горячие газы соприкасаются с наиболее влажным и холодным материалом. Барабан 7 расположен под углом к горизонту (1-7°) и вращается с малой скоростью (5-8 об/мин) за счет электродвигателя 9, шестеренной передачи 10 с редуктором и зубчатого венца 8, обеспечивая перемешивание материала и его перемещение вдоль барабана. Время пребывания материала в барабане определенной длины (до 27 м) регулируется углом его наклона и скоростью вращения. Высушенный материал и отработанные газы поступают в разгрузочную камеру. Газ отделяется от мелких частиц материала в циклоне 12 и отсасывается вакуум – насосом 13, а материал отводится через штуцеры 14.

|

|

|

Даже если сушилку можно считать атмосферной (давление в ней близко к атмосферному), она, тем не менее, работает под небольшим разрежением, так как газы не нагнетаются, а отсасываются из нее. Это препятствует утечке топочных газов через неплотности соединений.

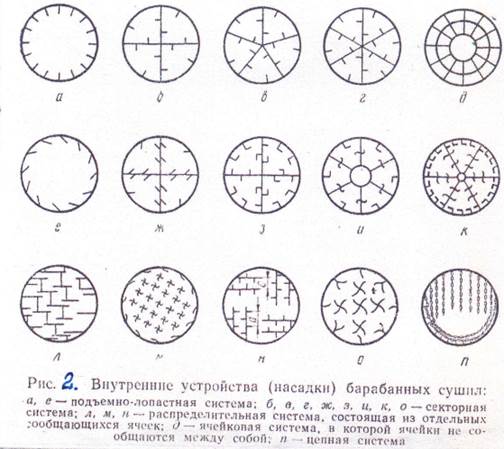

Необходимый уровень заполнения барабана материалом (»20%) обеспечивается подпорным кольцом 15, устанавливаемым на выходе из барабана. Для лучшего перемешивания материала и создания большей поверхности контакта фаз в барабан помещают насадку, захватывающую материал при вращении барабана и распределяющую его по всему сечению последнего. Вид насадки определяется размером, формой и свойствами материала.

При сушке крупнокусковых материалов, склонных к налипанию внутри, на стенках барабана устанавливают продольные лопасти (подъемно- лопастная система). При сушке мелкокусковых материалов по всему сечению барабана устанавливают полки, обеспечивающие надежное перемешивание материала (распределительная система). Для очень мелкого материала, склонного к пылению, применяют закрытую ячейковую систему внутренних устройств, в которой материал только переваливается при вращении барабана при небольшой высоте падения. Ячейки не сообщаются между собой.

Для повышения равномерности сушки материала, производительности барабана и частичного совмещения сушки и размола применяют навеску цепей, которые заменяют некоторую часть внутренних перегородок по длине барабана. При вращении барабана цепи разбивают крупные куски куски глины или других пород.

На рис.2 представлены различные формы насадок.

II. Распылительные сушилки

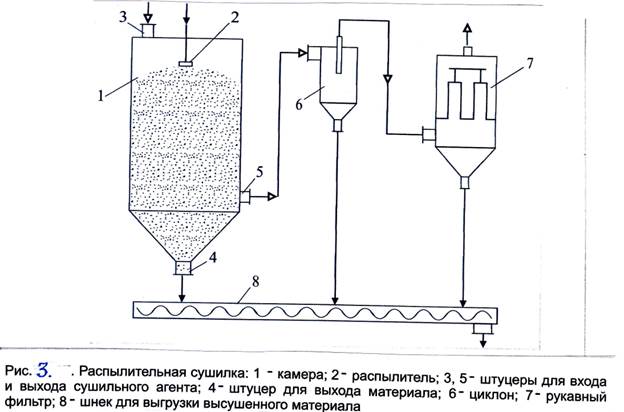

Распылительные сушилки. Основная особенность данных сушилок заключается в их назначении – сушке жидких (например, раствор полимера) и пастообразных материалов. Диспергирование материала в сушильном агенте производится в распылителе 2 (рис.3) с помощью форсунок или вращающихся дисков. Сушильный агент с высокой температурой (топочные газы или нагретый воздух) подается в камеру 1 через штуцер 3. Как правило, организуется прямоточное движение фаз, обеспечивающее контакт наиболее горячего сушильного агента с жидким высокодисперсным материалом (капли диаметром 20 -60 мкм) при достаточно «мягких» условиях, так как температура материала в первом периоде сушки близка к температуре мокрого термометра. Интенсивность сушки при этом чрезвычайно высока, что позволяет за очень малое время пребывания материала в аппарате (15-30 секунд) достигнуть необходимого высушивания материала и превращения его в твердый порошкообразный продукт, отводимый через штуцер 4. Отработанный сушильный агент очищается от частиц материала предварительно в циклоне 6 и окончательно в рукавном фильтре 7. Высушенный материал выгружается с помощью шнека 8.

III. Пневматические сушилки

Сушилки с кипящим (псевдосжиженным) слоем. Эти сушилки являются одним из прогрессивных типов аппарата для сушки. Процесс в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до нескольких минут) продолжительность сушки.

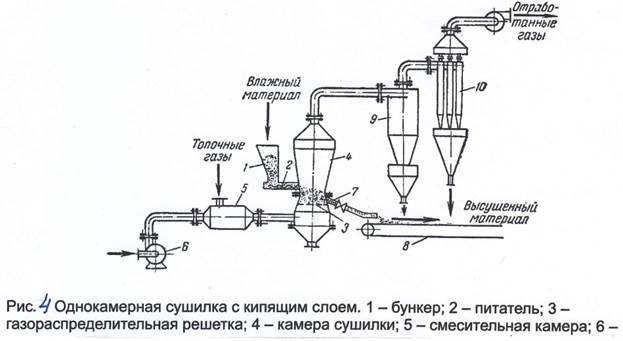

Наиболее распространены однокамерные сушилки непрерывного действия (рис.4), высушиваемый материал подается из бункера 1 питателем 2 в слой материала, «кипящего» на газораспределительной решетке 3 в камере 4 сушилки. Сушильный агент – горячий воздух или топочные газы, разбавленные воздухом, который подается в смесительную камеру 5 вентилятором 6, - происходит с заданной скоростью через отверстие решетки 3 и поддерживает в ней материал в кипящем (псевдоожиженном) состоянии. Высушенный материал ссыпается через штуцер 7 несколько выше решетки 3 и удаляется транспортером 8. Отработанные газы очищаются от унесенной пыли в циклоне 9 и батарейном пылеуловителе 10, после чего выбрасываются в атмосферу.

С помощью сушилок с кипящим слоем при рациональном аппаратном оформлении процесса достигается экономичная сушка с высоким влагосъёмом с единицы объёма сушильной камеры. Поэтому при сушке некоторых материалов сушилки с кипящим слоем вытесняют барабанные и менее эффективные сушилки других типов.

Аэромобильные мельницы

Преимущество аэромобильной мельницы заключается в том, что одновременно с дроблением происходит сушка материала, что существенно уменьшает затраты на оборудование.

Аэромобильные мельницы применяются для измельчения мягких и средних по твердости материалов – глины, угля, известняка и комковой извести, гипсового камня, трепела и др. Этот тип мельниц применим для работы по замкнутому циклу под вакуумом и для помола с одновременной подсушкой измельчаемых материалов горячими газами.

Агрегат состоит из расположенной на общей раме мельницы и вентилятора, валы которых приводятся во вращение от сооснорасположенного с ними электродвигателя.

Собственно мельница представляет собой улиткообразную камеру, в центр которой введен конец ведомого вала. На вал насажен дискообразный ротор с жестко закрепленными на нем сменными износостойкими билами.

Вентилятор предназначен для отсоса продукта помола в виде пыли – воздушной смеси. Эта смесь нагнетается вентилятором в систему пылеулавливателя для окончательной очистки воздуха или газа.

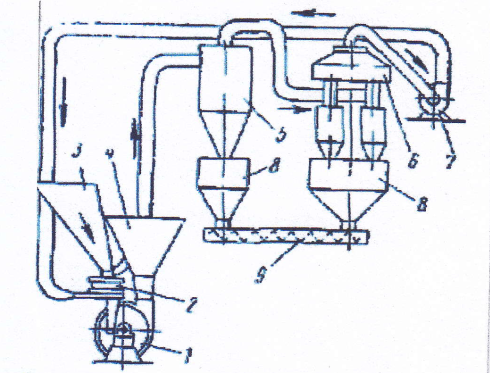

На рис.5 изображена схема помольной установки с аэробильной мельницей.

Рис.5 Схема помольной установки с аэробильной мельницей

1 - Аэробильная мельница; 2- тарельчатый питатель; 3- бункер исходного материала; 4- сепаратор мельницы; 5- пылеосадительный циклон; 6- батарейные циклоны; 7 – всасывающе-нагнетательный вентилятор,

8-бункер готового продукта; 9-шнековый конвейер

IV. Туннельные сушилки.

Большое распространение для сушки керамических изделий массового производства получили туннельные сушилки. Их применяют большей частью для сушки изделий пластического способа формования, они работают непрерывно с соблюдением определенного ритма загрузки в туннель сырых изделий и выгрузки высушенных. Полочные вагонетки с изделиями передвигают вдоль туннеля по наземным или подвесным (монорельсовым) путям с помощью толкателя.

В туннельных сушилках обрабатывают самые разнообразные по форме, массе и структуре изделия строительной керамики: кирпич, черепицу, пустотелые керамические камни, канализационные трубы, санитарно- строительную керамику и др. Каждый вид изделий требует индивидуального режима сушки.

Туннельные сушилки, как и камерные, обычно объединяют в блоки с одним фронтом загрузки и выгрузки вагонеток. Длина одного тунннеля составляет 24-38 м, ширина 1,1-1,6 м, высота от головки рельсов 1,65-1,75 м. Поперечные размеры туннеля для каждого изделия уточняют по размерам принятой вагонетки и виду транспорта с учетом зазора между стенками сушилки и вагонеткой в 30-40 мм. Длина туннеля должна быть кратнадлине вагонетки. С торцевых сторон туннеля имеются двухстворчатые на всю ширину туннеля двери, для монорельсовых сушилок – подвесные, опускающиеся вниз в приямок.

С одного конца туннеля подводят сушильный агент, с противоположного – отводят отработавший. Существует несколько вариантов назначения мест подвода и отвода сушильного агента, из которых наиболее равномерное распределение температурных полей по высоте туннеля дает сочетание нижнего сосредоточенного подвода с нижним сосредоточенным отводом. Подвод сушильного агента в блок туннеля и отвод отработавшего осуществляют от подземного центрального подводящего и отводящего каналов, расположенных перед фронтом туннелей.

Большинство отечественных туннельных сушилок работает по принципу противотока, поэтому подводящий канал находится со стороны выхода сухих изделий, а отводящий – со стороны входа сырых. Каждый туннель блока присоединен к центральным каналам коротким канальчиком с клапаном.

Сушильным агентом в туннельных сушилках могут быть, дымовые газы, горячий воздух, нагретый в калориферах или остывающими в печах изделиями.

Длина каждого туннеля от 24 до 38 м. Ширина от 1,1 до 1,6 м, высота от 1,65 до 1,75 м. Кирпич – сырец, размещенный на полочных вагонетках 3, подают в туннель 2. Толкатель 10 забирает вагонетку и проталкивает весь поезд на одну позицию при этом последняя вагонетка со стороны разгрузки выходит из туннеля с высушенными изделиями. При проталкивании вагонетки подъёмные двери 1 должны быть открыты. Температура горячего воздуха, подаваемого в туннель по подводящему каналу 5 из магистрального канала 4, как правило, составляет 100 … 130°C. Отработанный сушильный агент имеет температуру 30…45°C. Из канала отбора 6 отработанный теплоноситель отбирают вытяжным вентилятором 7 и часть его выбрасывают в атмосферу, а другую часть циркуляционным вентилятором 8 вновь направляют в сушило. В сушилке рециркулирующие газы подводят сверху 9 в условную зону, где происходит усадка материала. В таких сушилках возможен скоростной режим сушки, т.к. подвод и отвод сушильного агента осуществляется сосредоточено. В начале зоны усадки материала относительная влажность газов обычно поддерживается в пределах 85…90%, а в конце зоны усадки 70…75%. Расход тепла 4200…5000 кДж/кг испаренной влаги, продолжительность сушки 36…42 ч, влажность сырца выходящего из сушила 5…8%.

Особенности сушки в туннельных сушилках. Туннельные сушилки отличаются от камерных рядом преимуществ. Сушка в них идет при установившемся режиме, без регулирования; создаются более благоприятные условия для сушки – свежеотпрессованное изделие попадает в среду влажного с небольшой температурой тепло, по мере высыхания изделия и продвижения вагонеток к выгрузочному концу изделие встречает теплоноситель более высокой температурой и менее насыщенной влагой.

Сроки сушки в туннельных сушилках меньше.

V. Конвейерные сушилки.

Конвейерные сушилки являются одним из наиболее ответственных звеньев в конвейерной технологии, удовлетворяющих основному её требованию – поточности производства.

Впервые в промышленности строительных материалов конвейерные сушилки стали применять для мелких изделий с коротким сроком сушки – керамических плиток, изоляторов, хозяйственного и электротехнического фарфора, гипсовых форм и пр.

С внедрением конвейерной технологии на многих керамических заводах с выпуском массовой продукции сушилки начали применять также для сушки крупных изделий, изготовленных из пластических масс: керамических труб, изделий санитарно-технической керамики.

Конвейер сушилки состоит из движущейся в сушильной камере ленты или роликовой цепи с подвесками, несущими изделия. За время одного оборота конвейерной ленты проходит цикл сушки. Длина ленты пропорциональна времени сушки, которое можно в некоторых пределах регулировать изменением скорости её движения. В сушилках для сушки изделий с более длительным сроком в целях экономии производственной площади цепь конвейера проходит по камере в виде нескольких горизонтальных или вертикальных рядов.

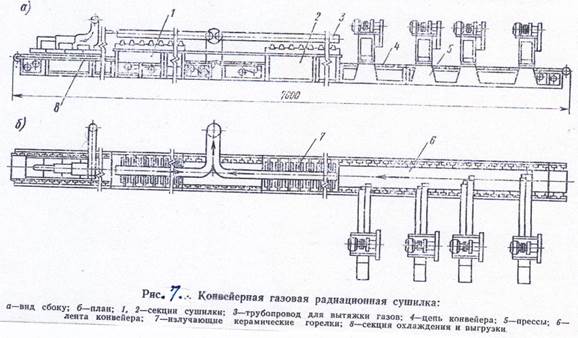

Источником теплоты в сушилках конвективного типа является горячий воздух, циркулирующий в полости камеры. В радиационных сушилках в камере расположены специальные излучатели в виде ламп, горелок или нагретых поверхностей, отдающих теплоту излучением. Такие сушилки обычно применяют для сушки тонких изделий плоской формы при однорядной их укладке на ленте конвейера. Стены сушильной камеры выполнены из металлических панелей, прикрепленных к стойкам каркаса. Наружные поверхности стен покрыты слоем теплоизоляции.

На рис.7 представлена одна из разновидностей конвейерной сушилки, где источником тепла являются излучающие керамические горелки.

В обзоре сушильных установок следует назвать и нижеследующие:

контактные сушилки, в которых подвод тепла к материалу осуществляется через разделяющую стенку. Это вальцевые сушилки, вакуум-сушильные шкафы, но и они не нашли применения в силикатной промышленности.

Отдельно стоит упомянуть радиационные и диэлектрические сушилки, которые применяются при мелкоштучном производстве керамических изделий.

В. Виды теплоносителей, используемых при сушке.

Основными теплоносителями при сушке материалов и изделий силикатной промышленности являются:

1. Нагретый атмосферный воздух

2. Дымовые газы

3. Смесь дымовых газов с воздухом

4. Газы, отобранные из зоны охлаждения печей обжига

5. Нагретые жидкости или пар (для контактных сушилок)

6. Электронагрев

Выбор параметров сушильного агента зависит от многих параметров: вид и физико-химические свойства сушильного материала, начальная и конечная влажность, кривая скорости сушки и максимально допустимая температура нагрева сушильного материала.

Задание к 30.04.2020 г.

I. На отдельном листе дать ответы на нижеследующие вопросы по материалу лекции (лист оформить по образцу) и выслать мне на эл.почту Aist . nik @ yandex . ru:

1. Какие типы сушильных аппаратов используются при сушке мелкокусковых и сыпучих материалов (глина, песок, известняк, щебень и т.п.)?

2. Какие типы сушильных аппаратов используются при сушке формованных изделий: кирпич, строительная керамика (умывальники, унитазы), асбоцементные и керамические трубы и т.п.?

3. Какие изделия можно сушить в конвейерной сушилке?

II. Литература:

1. Левченко П.В. Расчеты печей и сушил силикатной промышленности. Высшая школа, М., 1968 г. стр. 205-217.

2. Никифорова Н.М. Теплотехника и теплотехническое оборудование предприятий промышленности строительных материалов и изделий. Высшая школа, М., 1981 г. стр.187-204.

Подготовил: Преподаватель дисциплины

«Основы термодинамики и теплотехники»,

к.т.н. Иванов Н.И.

Дата добавления: 2021-05-18; просмотров: 445; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!