Общая технология изготовления симметричных двутавровых балок

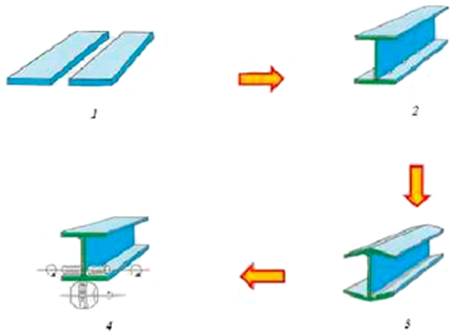

Технологическая схема № 1

1 : раскладка деталей балки

2 : сборка балки на электроприхватках

3 : одновременная сварка двух прилежащих продольных швов с кантовкой балки на 180°

4 : правка деформаций грибовидности полок балки

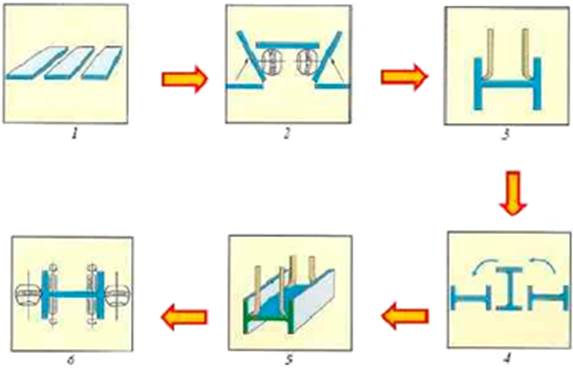

Технологическая схема № 2

1 : раскладка деталей балки (стенка, полки)

2 : автоматическая сборка балки и фиксация в сборочном приспособлении (кондукторе)

3 : одновременная сварка одного из проходов двух противолежащих продольных швов

4 : последовательная кантовка балки на 180°

5 : одновременная сварка второго прохода двух противолежащих продольных швов

6 : правка деформаций грибовидности полок балки

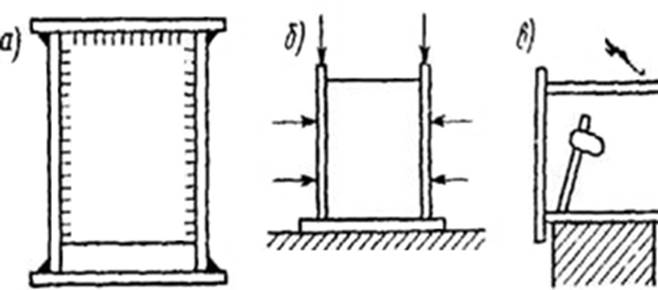

Балки коробчатого сечения сложнее в изготовлении, чем двутавровые, поскольку между стенками и полками находятся листы (диафрагмы), которые обеспечивают большую жесткость на кручение (рис.3, а).

Рис.3. Изготовление балок коробчатого сечения:

А – сечение балки; б – сборка П-образного профиля; в – сварка диафрагмы с боковиной.

Поэтому такие балки находят широкое применение в конструкциях крановых мостов. При большой длине балок их полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность проведения операций определяется необходимостью создания жесткой основы для дальнейшей установки элементов балки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис.3, б) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис.3, в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют наклонным электродом после завершения сборки. Это объясняется тем, что для балок коробчатого сечения подрез у поясного шва мене опасен, чем для двутавровых балок, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Наибольшую трудность при производстве балок коробчатого сечения представляет выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (см. рис.3, в), и сварщику приходится выполнять эти швы вручную в крайне неудобном положении.

Сварные элементы коробчатого сечения применяют для стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, что затрудняет сборку, и поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру. Для этого в полках балок предусмотрены технологические отверстия, через которые стенки в процессе сборки поджимают к внешним опорам кулачковым механизмом. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением Lнаклонными электродами.

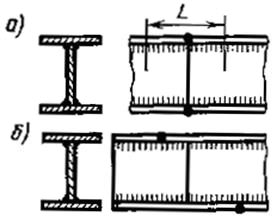

При монтаже конструкций нередко возникает необходимость стыковки балок. Типы стыков балок двутаврового сечения показаны на рис.4.

Рис.4. Типы стыков двутавровых балок:

а – стыки стенки и полок совмещены в плоскости; б – стыки стенки и полок не совмещены в плоскости; L – длина участков поясных швов балки

При монтаже обычно стыковые швы стенки и полок совмещены в одной плоскости *(рис.4, а). Их выполняют ручной дуговой или механизированной сваркой в среде углекислого газа. Стык балки с не совмещенными в плоскости стыковыми швами полок и стенки (рис.4, б) применяют как технологический. Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее. Если в первую очередь сварить стыки поясов, то стык стенки придется выполнять в условиях жесткого закрепления, что может способствовать образованию трещин в процессе сварки. Если вначале сваривают стык стенки, то в стыках поясов возникает высокий уровень остаточных напряжений растяжения, что может снизить усталостную прочность при работе балки на изгиб.

Для облегчения условий сварки стыка участки длиной L поясных швов балки (см.рис.4, а) иногда до конца не заваривают, а выполняют их после сварки стыковых швов. Так как поперечная усадка свариваемого последним шва будет восприниматься элементом длиной L, то величина остаточных напряжений окажется меньше, чем при жестком закреплении. Однако в элементах, свариваемых в первую очередь, появление свободного участка L может вызвать коробление из-за потери устойчивости под напряжением сжатия. Для каждого конкретного случая в зависимости от перечисленных факторов (опасности возникновения трещин при сварке, условий работы стыка балки в конструкции, размеров поперечных сечений элементов) оптимальная технология выполнения стыка может быть различной.

Непосредственная сварка стыковых соединений с полным проплавлением всего сечения профильных элементов требует высокой квалификации сварщика и тщательного контроля качества полученных соединений. При изготовлении конструкций, работающих при статических нагрузках, часто применяют соединения с накладками, привариваемыми к соединяемым элементам угловыми швами. Такое соединение технологически проще, хотя и требует дополнительного расхода металла. Для конструкций, работающих при вибрационных нагрузках, соединения с накладками непригодны.

Пример последовательности изготовления сварных балок

2. Порядок проведения работы

2.1. Используя материал, представленный для изучения, материалы лекций 6 «Технологичность сварных конструкций. Общие понятия о технологическом процессе изготовления сварных конструкций» и 7 «Технология заготовительного производства. Правка, гибка металла, механическая и термическая резка», материалы интернет-ресурсов, основную и дополнительную литературу, ознакомиться с технологической последовательностью сборки-сварки двутавровых и коробчатых балок.

2.2. Изучить и описать технологическую последовательность сборки-сварки двутавровой балки.

Исходные данные:

Материал – Сталь 09Г2С.

Размеры заготовок:

Лист 6 200 х 8 000 – 2 шт.

Лист 10 150 х 1 000 – 1 шт.

3. Содержание отчета.

Отчет должен содержать:

Дата добавления: 2021-05-18; просмотров: 453; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!