Рассчитать поворотный кран с неподвижной опорой

Федеральное государственное бюджетное образовательное

учреждение высшего образования «Курганская государственная

сельскохозяйственная академия имени Т. С. Мальцева»

В.З. Гибадуллин

СТРОИТЕЛЬНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ

Методические указания к выполнению контрольной работы

для студентов заочного обучения направления 08.03.01 – Строительство

Лесниково 2017

СОДЕРЖАНИЕ

| Введение………………………………………………………………………….. | 3 |

| Расчётная часть…………………………………………………………………... | 4 |

| 1. Основные характеристики грузоподъемной машины…………….......... | 4 |

| 2. Расчет механизма подъема……………………………………………….. | 5 |

| 3. Расчет механизма передвижения крана (тележки)……………………… | 11 |

| 4. Расчет механизма поворота крана……………………………………….. | 17 |

| ТЕОРЕТИЧЕСКАЯ ЧАСТЬ……………………………………………………... | 18 |

| Литература………………………………………………………………………... | 19 |

| ПРИЛОЖЕНИЕ А……………………………………………………………….. | 20 |

| ПРИЛОЖЕНИЕ Б………………………………………………………………... | 28 |

| ПРИЛОЖЕНИЕ В………………………………………………………………... | 38 |

| ПРИЛОЖЕНИЕ Г………………………………………………………………... | 39 |

ВВЕДЕНИЕ

Подъем строительства на качественно новый уровень возможен за счет последовательного проведения курса на дальнейшую его индустриализацию, существенного сокращения ручного труда, совершенствования структуры и организации строительного производства.

|

|

|

Одним из важнейших факторов в решении задач сокращения ручного труда является всевозможное использование грузоподъемных машин. Для совершенствования структуры и организации строительного производства, для улучшения комплексно-механизированного процесса необходимо совершенствовать методы повышения производительности.

От инженера-строителя, как руководителя и организатора современного высокомеханизированного строительства, требуется знание принципов действия и устройства строительных машин и оборудования, факторов влияющих на их производительность, а также основ рационального выбора и правильной эксплуатации машин.

Методические указания к выполнению контрольной работы по дисциплине «Строительные машины и оборудование» предназначены для студентов заочного отделения «Промышленное и гражданское строительство». В методических указаниях изложена методика расчета грузоподъемных машин, которые составляют значительную часть в номенклатуре строительных машин.

Студентам предлагается выполнить задания в соответствии с номером зачетной книжки, включающие расчетную и теоретическую часть. Для облегчения выполнения расчетной части подробно изложен ход выполнения расчетов, имеются пояснительные рисунки. В приложении А дается объемный справочный материал в виде таблиц. В теоретической части изложена методика построения ответа; представлен список литературы. В приложении Г приведен титульный лист контрольной работы.

|

|

|

РАСЧЕТНАЯ ЧАСТЬ

Для выполнения расчетной части следует выбрать задание из приложения Б в соответствии с номером зачетной книжки: последняя цифра обозначает задание, предпоследняя – номер варианта.

При выполнении раздела «Основные характеристики грузоподъемной машины» следует обратить особое внимание на правильный выбор конструктивной схемы работы грузоподъемной машины т.к. от этого зависят результаты дальнейших расчетов.

После изучения назначения, общего устройства, составных сборочных единиц, принятой конструктивной схемы переходят к расчету соответствующих механизмов: механизма подъема, механизма передвижения, механизма поворота.

При выполнении расчетов особое внимание следует уделить правильному выбору единиц измерения величин, подставляемых в расчетные формулы.

|

|

|

1. Основные характеристики грузоподъемной машины.

1.1. Согласно заданию выписать данные для расчета.

1.2. Ознакомиться с аналогичными грузоподъемными машинами, изучить их общее устройство, сборочные единицы, работу механизмов, основные параметры. Выбрать схему работы грузоподъемной машины, начертить кинематическую схему работы с указанием всех сборочных единиц, обозначить заданные параметры.

1.3. Вес грузоподъемной машины или отдельного механизма в предварительных расчетах принимают по аналогии с существующими конструкциями или определяют ориентировочно.

Вес пролётного крана, кН, определяют по формуле

, ,

|

|

где L – пролет, м;

Q – грузоподъемность, т;

g – ускорение свободного падения, м/с2;

Н – высота подъема, м.

Вес поворотного крана, кН,

|

|

где L и Н – вылет и высота подъема проектируемого крана, м;

L0+Н0=8 м – сумма вылета и высоты подъема эталонного крана.

Вес тележки с механизмом передвижения, установленным непосредственно на ней, кН,

|

|

Вес крюковой подвески, кН,

|

|

1.4. Определить срок службы для подшипников, зубчатых передач, валов, час,

|

|

|

| Тм= t ·365· k г · k с ·24·ПВ/100 | (5) |

где t – срок службы, лет (приложение А, таблица 1);

k г и k с – коэффициенты использования в течении года и суток (приложение А, таблица 1);

ПВ – продолжительность включения.

2. Расчет механизма подъема

2.1. Расчет каната.

2.1.1. Определить максимальное усилие при подъеме груза, кН,

| Smax=Q·g/(I Kn·η бл m ), | (6) |

где Q - грузоподъемность механизма, т;

I - число полиспастов;

K п - кратность полиспаста (приложение А, таблица 2);

η бл- КПД блока (η бл=0,94…0,98);

m - число блоков.

2.1.2. Определить разрывное усилие каната, кН,

| S раз = Smax· n, | (7) |

где n - коэффициент, учитывающий запас прочности, выбираемый по правилам Гостехнадзора (приложение А, таблица 3).

По разрывному усилию подобрать канат (приложение А, таблица 4).

2.2. Расчет барабана и блоков.

Принять способ навивки каната на барабан, материал барабана и блоков и способ их изготовления.

2.2.1. Определить минимально допустимый диаметр барабана и блоков, мм

| D б = D бл ≥(е-1)· dk , | (8) |

где е - коэффициент пропорциональности, зависящий от грузоподъемности машины и режима работы (приложение А, таблица 3);

dk- диаметр каната, мм.

Полученное значение диаметра барабана и блока округлить до ближайшего большего значения по ГОСТ 6636-69.

2.2.2. Определить рабочую длину барабана Lб.

Для однослойной навивки каната, мм

, ,

| (9) |

где z = zp + z з + zg – общее число витков каната на барабане;

zp = H · K  /( p · D б ) – рабочее число витков;

/( p · D б ) – рабочее число витков;

Н – высота подъема, м;

Кп - кратность полиспаста;

D б – диаметр барабана, м;

z з=1,5…2 – число витков, необходимое для крепления каната к барабану;

zg=1,5…2 - дополнительное число витков, определенное Гостехнадзором для разгрузки узла крепления каната;

p - шаг навивки каната, мм (приложение А, таблица 6).

При многослойной навивке рабочая длина барабана, мм,

, ,

| (10) |

где L к = H × Кп - длина каната, м;

m - число слоев навивки;

D б и dk –диаметры соответственно барабана и каната, м.

2.2.3. Определить толщину стенки барабана, исходя из технологии изготовления, по эмпирической зависимости, мм,

, ,

| (11) |

где [d min]=8 мм при отливке барабана из серого чугуна СЧ 15 ГОСТ-1412-88.

2.2.4. Определить напряжение сжатия в стенках барабана, МПа,

, ,

| (12) |

где [s сж] - допустимые напряжения сжатия (приложение 1, таблица 7).

2.2.5. При длине барабана L б ³ 3 × D б произвести проверку прочности барабана на изгиб и кручение.

2.3.Расчет крепления каната к барабану.

2.3.1. Определить усилие натяжения каната в месте крепления к барабану, Н,

, ,

| (13) |

где е=2,71 – основание натурального логарифма;

2 × p × zg – угол охвата барабана витками каната для крепления, рад;

2 × p × zg – угол охвата барабана витками каната для крепления, рад;

f=0,1…0,16 – коэффициент трения между канатом и барабаном.

2.3.2. Определить усилие затяжки болтов крепления, Н,

| F зат. = Кт × F кр /(2 × f × n ), | (14) |

где Кт=1,5 – коэффициент безопасности;

n – количество болтов.

2.3.3. Определить напряжение в болтах, МПа

, ,

| (15) |

где d 1- внутренний диаметр резьбы, мм;

[s p] - допустимое напряжение на растяжение. Для болтов из стали Ст3 [s p]=85 МПа, ГОСТ 380-94.

2.4. Расчет крюковой подвески.

Проанализировать схемы крюковых подвесок, принять тип крюка, расположение блока в обойме, опоры вращающихся частей подвески.

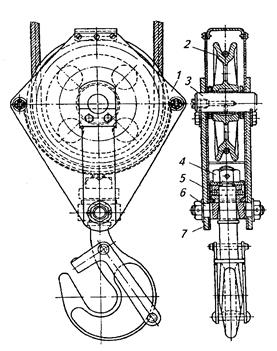

Рисунок 1 - Крюковая подвеска

1 - щека; 2 - блок; 3 – ось блока; 4 – гайка крюка;

5 – упорный подшипник; 6 – траверса; 7 - серьга

2.4.1. По номинальной грузоподъемности подобрать крюк по ГОСТ 6627-74 (приложение А, таблица 8).

2.4.2. Определить высоту гайки крюка из условия расчета на смятие резьбы, мм,

, ,

| (16) |

где p – шаг резьбы, мм;

d и d 1 - соответственно наружный и внутренний диаметр резьбы крюка, мм;

[s см]=29,4…39,2 МПа – допускаемое напряжение смятия резьбы.

2.4.3. Произвести проверку поперечного сечения траверсы на изгиб

, ,

| (17) |

где  - изгибающий момент в среднем сечении траверсы, Н×м;

- изгибающий момент в среднем сечении траверсы, Н×м;

l - длина траверсы, м;

- момент сопротивления при изгибе среднего сечения траверсы, м3;

- момент сопротивления при изгибе среднего сечения траверсы, м3;

b - ширина траверсы, назначенная в зависимости от наружного диаметра подшипника, м;

d 2 - диаметр отверстия в траверсе, который должен быть на 2…5 мм больше диаметра нарезной части крюка, м;

h – высота траверсы, м;

[s u]=80…100 МПа [1] для стали 20 ГОСТ 1050- 88.

2.4.4.Определить диаметр шипа траверсы, мм,

2.4.4.Определить диаметр шипа траверсы, мм,

, ,

| (18) |

где  - изгибающий момент, действующий на шип, Н·мм, (рисунок 1);

- изгибающий момент, действующий на шип, Н·мм, (рисунок 1);

s и s 1 - толщина сечения серьги и щитка, мм, [1, рисунок 2.5];

[s и]=80…100 МПа.

2.4.5. Произвести проверку оси блока по напряжениям изгиба, МПа

, ,

| (19) |

где  - изгибающий момент в среднем сечении оси, Н×мм;

- изгибающий момент в среднем сечении оси, Н×мм;

W =0,1 × d 0 3 - момент сопротивления изгибу оси, мм3;

[s u]=120…140 МПа - допустимое напряжение изгиба для стали 40 [1].

2.5. Выбор электродвигателя, муфты, редуктора.

2.5.1. Определить статическую мощность, необходимую для подъема номинального груза, кВт,

Рс= Q × g × v /  , ,

| (20) |

где v – скорость подъема груза, м/с;

η 0=0,85 – общий КПД механизма [1].

2.5.2. По статической мощности и режиму работы (ПВ, %) подобрать крановый электродвигатель (приложение А, таблицы 9, 10). При этом номинальная мощность Рдв выбираемого двигателя может быть на 10-15% меньше статической. Записать полную характеристику электродвигателя. Определить угловую скорость вала двигателя  , с-1.

, с-1.

Номинальный момент двигателя Тном=Рдв/ w дв, Н×м.

Коэффициент пусковой перегрузки  .

.

Статический момент двигателя Тс=Рс/  , Н×м.

, Н×м.

Коэффициент  .

.

2.5.3. Определить общее передаточное число редуктора

, ,

| (21) |

где n б – частота вращения барабана,  , мин-1;

, мин-1;

Кп - кратность полиспаста;

v - скорость подъема груза, м/с;

D б - диаметр барабана, мм.

2.5.4. Определить крутящий момент на валу барабана, Н×м;

Тб =Smax × D б / ( 2 ×  ), ),

| (22) |

где ηб=0,98 – КПД барабана.

2.5.5. По передаточному числу и крутящему моменту на тихоходном валу Т max =Тб , Н×м, подобрать редуктор (приложение А, таблицы 11-13). Записать его характеристику.

2.5.6. Подобрать муфту в зависимости от расчетного вращающего момента Тр и условий работы [1, приложение 53-57]:

| Тр=к1 × к2 × к3 × Тном, | (23) |

где Тном - действующий номинальный момент;

к1 - коэффициент, учитывающий степень ответственности соединения: для механизма подъема - 1,3; для механизма передвижения - 1,2; для механизма поворота - 1,4;

к2 - коэффициент, учитывающий режим работы: для легкого режима – 1,1; среднего – 1,2; тяжелого – 1,3.

к3 - коэффициент углового смещения: для зубчатых муфт – 1,25; для всех остальных – 1.

2.5.7. Определить время пуска электродвигателя

=1…2 с, =1…2 с,

| (24) |

где ( mD 2 )0 - общий приведенный маховый момент, кг×м2,

, ,

| (25) |

где ( mD 2 )Р -маховый момент ротора двигателя, кг×м2;

( mD 2 )Т - маховый момент тормозной муфты, кг×м2;

( mD 2 )Г - маховый момент движущейся массы, приведенный к валу двигателя, кг×м2

, ,

| (26) |

где M – перемещаемая масса, кг;

v – скорость ее перемещения, м/с;

η 0=0,85 – общий КПД механизма [3];

n дв - частота вращения вала двигателя, мин-1;

Тном - номинальный момент двигателя, Н×м;

t по - относительное время пуска, с, определяемое по коэффициентам ψ и α (пункт 2.5.2) по графику [1, рисунок 2.23];.

Ускорение пуска [1], м/с2,

, м/с2. , м/с2.

| (27) |

2.6. Подбор тормоза

Проведя анализ существующих тормозных механизмов [1, 2, 3], выбрать тип тормоза и место его установки.

2.6.1. Определить статический тормозной момент от веса груза, приведенный к валу тормозного шкива, Н×м,

, ,

| (28) |

где v - скорость подъема груза, м/с;

ωТ - угловая скорость тормозного шкива, с-1, (ωТ=ωдв при установке тормоза на вал двигателя).

2.6.2. Определить расчетный тормозной момент, Н×м,

| Тт=Тс.т × Кт | (29) |

где Кт – коэффициент запаса торможения.

Кт=1,5 при ручном и легком режиме работы;

Кт=1,75 при среднем режиме работы;

Кт=2,0 при тяжелом режиме работы;

Кт=2,5 при весьма тяжелом режиме работы.

2.6.3. По расчетному тормозному моменту и режиму работы подобрать тормоз и электромагнит к нему в случае применения тормоза с электроприводом (приложение А, таблица 14) [1]. Записать их характеристики.

2.7. Расчет подъемного механизма с ручным приводом.

2.7.1. Произвести выбор узлов и их расчет по методике, изложенной в пунктах 2.1…2.4.

2.7.2. Определить момент, развиваемый рабочими, Н×м,

, ,

| (32) |

где F- максимальное расчетное значение усилия рабочего, Н, (приложение А, таблица 15);

R - радиус рукоятки (плечо), м;

i – количество одновременно работающих;

j - коэффициент неравномерности приложения усилий (приложение А, таблица 15).

2.7.3. Определить грузовой момент на барабане, Н×м,

. .

| (33) |

2.7.4. Рассчитать передаточное число механизма между валом барабана и приводным валом (валом рукоятки)

, ,

| (34) |

где η=0,6…0,8 – КПД механизма.

2.7.5. В зависимости от полученного передаточного числа принять тип передачи.

2.7.6. В механизмах с ручным приводом правилами безопасной эксплуатации грузоподъемных машин рекомендуется применять автоматические грузоупорные тормоза [1].

Конструктивно принять диаметры тормозных дисков и храповика. Произвести расчет тормозного момента, создаваемого тормозом [1]

| ТТ ³ Тб. | (35) |

3. Расчет механизма передвижения крана (тележки)

Изучить и проанализировать конструкции и характеристики существующих механизмов передвижения кранов и тележки [1, 2, 3]. Принять схему механизма передвижения, обосновать свой выбор, дать ее описание.

3.1. Расчет ходовых колес

Построить схему механизма перемещения. Определить максимальную нагрузку на колесо крана (тележки), пользуясь уравнениями статики

3.1.1. При равномерном распределении нагрузки на ходовые колеса крана (тележки) максимальная нагрузка на колесо, Н,

| Rmax =( G + G под + G Т )/ z, | (36) |

где G = g × Q - вес груза, Н;

G под - вес подвески (формула 4), Н;

G Т – вес тележки (формула 3), Н;

z – число ходовых колес.

3.1.2. По нагрузке на колесо определить диаметр ходового колеса

| (37) |

Принять ближайший больший размер ходовых колес по ГОСТ 28648–90 (приложение А, таблица 16) и записать размеры ходовых колес.

Принятые колеса проверить по контактным линейным напряжениям

| (38) |

где а - коэффициент пропорциональности: для стальных колес - 190, для чугунных – 126;

К v=1+0,2×v- коэффициент влияния скорости;

v – скорость перемещения, м/с;

D – диаметр колеса, мм;

b - ширина колеса, мм;

[s к.л]=(450…500)МПа – допустимое контактное линейное напряжение.

3.1.3.Определить диаметр цапфы оси (вала) колеса, мм

| (39) |

Диаметр цапфы округлить до ближайшего большего значения по ГОСТ 6636-69.

3.2. Выбор электродвигателя, муфты, редуктора.

3.2.1. Определить сопротивление передвижению крана (тележки) в установившемся режиме, Н,

| (40) |

где  - сопротивление передвижению крана (тележки) от сил трения, Н;

- сопротивление передвижению крана (тележки) от сил трения, Н;

μ - коэффициент трения качения по рельсу, мм (приложение А, таблица 17);

f - коэффициент трения в цапфах оси колеса (приложение А, таблица 18);

kp – коэффициент трения реборд о головку рельса (приложение А, таблица 18);

W ук =( G + G к(т) ) × α - дополнительное сопротивление, возникающее при движении по направляющей с уклоном, Н;

α – расчетный уклон подкрановых путей: 0,0015 – для мостовых кранов; 0,002 – для грузовых тележек мостовых кранов; для козловых кранов с деревянными шпалами; 0,001 – для козловых кранов с металлическими шпалами;

W в - ветровая нагрузка, Н.

3.2.2. Определить силы инерции F и, Н, в период пуска, приняв допустимое время пуска t п для кранов (6…8) с, для тележек (2…4) с [1],

. .

| (41) |

3.2.3. Определить полное сопротивление движению, Н,

, ,

| (42) |

где К=1,1…1,3 - коэффициент, учитывающий дополнительные инерционные нагрузки от вращающихся масс.

3.2.4. Определить расчетную пусковую мощность электродвигателя, кВт,

, ,

| (43) |

где η0=0,8…0,9 - КПД механизма передвижения [1].

Электродвигатели механизмов передвижения рекомендуется подбирать с учетом инерционных нагрузок по среднему значению пусковой мощности, кВт,

Рп.ср=Р n /

| (44) |

где ψп.ср. - кратность среднего пускового момента по отношению к номинальному, принимается для асинхронных крановых двигателей серии МТF - 1,5…1,6; серии МТК - 1,3…2,6.

Номинальное значение мощности в соответствующем режиме должно быть равно или несколько больше среднего значения

| (45) |

3.2.5. По мощности, режиму работы подбираем электродвигатель (см. 2.5.2).

3.2.6.Определить частоту вращения ходового колеса, мин-1,

| (46) |

3.2.7. Определить общее передаточное число редуктора

| (47) |

3.2.8. Определить максимальный крутящий момент на тихоходном валу редуктора, Н×м,

| (48) |

где Тдв. max - максимальный момент двигателя, Н×м;

u - передаточное число редуктора;

η=0,85 – КПД редуктора [3].

3.2.9. По каталогам [1] подобрать редуктор и муфту (см. 2.5.5; 2.5.6).

3.2.10. Выбранный электродвигатель проверить по методике ВНИИПТмаш по времени пуска и допустимому ускорению (п.2.5.7), где принять [a]=0,6 м/с2 [1]. При этом для расчета коэффициента  определить момент сопротивления, приведенный к валу двигателя, при установившемся движении крана без груза, Н×м,

определить момент сопротивления, приведенный к валу двигателя, при установившемся движении крана без груза, Н×м,

| (49) |

3.3. Проверить запас сцепления приводных колес с направляющими по условию пуска двигателя крана без груза

[1], [1],

| (50) |

где  суммарная нагрузка на приводные колеса без груза, Н;

суммарная нагрузка на приводные колеса без груза, Н;

к=1,1 – коэффициент, учитывающий неравномерность распределения нагрузки между колесами;

zпр и zk - число приводных и ходовых колес;

φсц - коэффициент сцепления приводных колес с направляющими: при работе в помещениях – 0,15; при работе на открытом воздухе – 0,12;

W у ́ - сопротивление передвижению в установившемся режиме без груза, Н, (формула 40);

- ускорение при пуске двигателя без учета груза, м/с2;

- ускорение при пуске двигателя без учета груза, м/с2;

, ,

| (51) |

где  - время пуска; рассчитывается по формуле 24 без учета массы груза;

- время пуска; рассчитывается по формуле 24 без учета массы груза;

g - ускорение свободного падения, м/с2;

f - коэффициент трения в цапфе колеса, (приложение А, таблица 18);

Dk и d ц – диаметры колеса и цапфы (оси) колеса, мм.

3.4. Выбор тормоза.

3.4.1. Определить расчетный тормозной момент при передвижении крана по прямой без груза под уклон (без учета трения реборд о направляющие)

| (52) |

где  - сопротивление движению от уклона без учета груза (формула 40);

- сопротивление движению от уклона без учета груза (формула 40);

сопротивление от сил трения в ходовых колесах без учета веса груза и трения реборд колес о рельсы (формула 40).

сопротивление от сил трения в ходовых колесах без учета веса груза и трения реборд колес о рельсы (формула 40).

- общий маховый момент, вращательно и поступательно движущихся масс, приведенный к валу двигателя без учета груза (формула 25).

- общий маховый момент, вращательно и поступательно движущихся масс, приведенный к валу двигателя без учета груза (формула 25).

- время торможения, определенное по заданной номинальной скорости движения при максимально допустимом замедлении

- время торможения, определенное по заданной номинальной скорости движения при максимально допустимом замедлении  .

.

Приняв запас сцепления Ксц.=1,2, определить максимально допустимое замедление

. .

| (53) |

Подобрать тормоз по условию

. .

| (54) |

3.4.2. Подобранный тормоз проверить по условиям торможения для загруженного крана.

Проверка во время торможения

| (55) |

где [tT]=6…8 с для кранов и 3…4 с для тележек [1];

Тст=  - статический тормозной момент, Н×м.

- статический тормозной момент, Н×м.

Величину ( mD 2 )о.т определяются по формуле 25 с учетом веса груза.

3.4.3. Определить сопротивление при торможении в установившемся режиме

| (56) |

Величины W тр. min , W ук и W в определяют по формуле 40 с учетом веса груза.

3.4.4. Выполнить проверку:

по замедлению, м/с2,

| (57) |

по тормозному пути, м,

| (58) |

где [S] – допустимый тормозной путь (приложение А, таблица 19).

3.5. Расчет канатной тяги

Рисунок 2 – Схема механизма передвижения с гибким тяговым органом

3.5.1.Определить сопротивление передвижению

| W у = W тр + W к | (59) |

где W тр - сопротивление от сил трения в ходовых частях тележки (формула 40);

W К – сопротивление от разности усилий (S 4 - S 1) в ветвях грузового каната (рисунок 2);

если блок подвешен на двух ветвях каната

, ,

| (60) |

если блок подвешен на m ветвях каната

, ,

| (61) |

где ηбл – к.п.д. блока механизма подъёма (ηбл=0,94…0,96 – при установке блока на подшипниках скольжения; ηбл=0,97…0,98 – при установке блока на подшипниках качения).

3.5.2. Определить статическую мощность двигателя в установившемся режиме

, ,

| (62) |

где v Т – скорость передвижения тележки;

ηбл – к.п.д. обводного блока;

η – к.п.д. механизма передвижения.

3.5.3. По мощности, режиму работы подбираем электродвигатель (см. 2.5.2).

3.5.4. Определить максимальное натяжение тягового каната, равное усилию в набегающей на барабан ветви F нб, кН,

, ,

| (63) |

где F = W у – усилие в тяговой ветви каната.

3.5.5. Определить разрывное усилие каната, кН (см. п.2.1.2).

3.5.6. Найти усилие в сбегающей с барабана ветви каната, кН

, ,

| (64) |

где q – масса 1 м каната, кг;

l – длина сбегающей ветви каната, равное расстоянию до тележки, м;

[у]=(1/30…1/50)×l – допустимое провисание сбегающей ветви, м.

3.5.7. Для обеспечения сцепления тягового каната с барабаном, необходимо, чтобы соблюдалось условие

| (65) |

где e – основание натурального логарифма, равное 2,72;

f – коэффициент трения каната по барабану;

α=2πzт – угол охвата барабана канатом, рад:

где zт – число витков трения, обычно принимаемое равным 2,5.

3.5.8. Определить усилие, необходимое для натяжения сбегающей ветви каната

. .

| (66) |

3.5.9. Диаметр барабана определить по формуле 8.

3.5.10. Определить рабочую длину барабана для одной ветви каната

, ,

| (67) |

где L к=L-(1…1,5) – длина каната, наматываемого на барабан, м,

где L- вылет стрелы (пролет), м;

p=d к+(1…2) – шаг канавок нарезного барабана, мм.

3.5.11. Определить общее передаточное число редуктора

, ,

| (68) |

где n б=60·103×v/(π D б ) – частота вращения барабана.

3.5.12. Определить максимальный крутящий момент на тихоходном валу двигателя, Н×м (формула 48).

3.5.13. Подобрать редуктор, муфту (см. п.2.5.5; 2.5.6).

4. Расчет механизма поворота крана

Изучить конструкции и характеристики консольных кранов, [1, 2, 3].

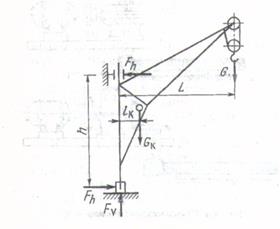

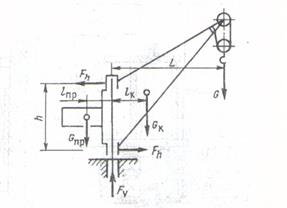

Принять общую схему крана и схему механизма поворота, дать ее описание и обоснование (рисунок 3).

|

|

Рисунок 3 – Расчетная схема консольного крана

а) с вращающейся колонной; б) на неподвижной колонне

4.1. Определить нагрузки, действующие на кран и координаты точек их приложения относительно оси поворота.

4.2. Определить расстояние между опорами, м,

; ;

| (69) |

4.3. Определить вертикальные Fv и горизонтальные Fh реакции верхней и нижней опоры по уравнениям статики, Н,

; ;

| (70) |

, ,

| (71) |

где G = Q × g ,,, G к , G тел , G под - соответственно вес груза, крана, тележки и крюковой подвески, Н;

L- вылет стрелы, м;

l - расстояние от центра тяжести поворотной части крана до оси вращения, м.

4.4. Определить диаметры опор колонны по формулам

, ,

| (72) |

, ,

| (73) |

где dН,и dВ – диаметры цапф под сферические подшипники верхней и нижней опор, м;

dv – диаметр цапфы под упорным подшипником нижней опоры, м.

4.5. Определить моменты сопротивления повороту крана при установившемся движении, Н×м,

, ,

| (74) |

где Т Hh = Fh × f × d Н /2 - момент сопротивления от горизонтальной реакции в нижней опоре, Н×м;

ТВ h = Fh × f × d В /2 - момент сопротивления от горизонтальной реакции в верхней опоре, Н×м;

Т Hv = Fv f × dv /2 - момент сопротивления от вертикальной реакции в нижней опоре, Н×м;

f – коэффициент трения; для подшипников качения f=0,015…0,03; для подшипников скольжения f=0,08…0,1  .

.

4.6. Определить маховый момент поворотной части крана с грузом, кг×м2,

, ,

| (75) |

где Q, m к , mпр – массы соответственно груза (грузоподъёмность крана), фермы крана, противовеса, кг;

L, lк , l пр – расстояние от оси вращения до центра тяжести соответственно груза, фермы крана, противовеса, м.

4.7. Определить момент сил инерции Ти поворотной части крана с грузом, Н×м,

, ,

| (76) |

где n К – частота вращения колонны крана, мин-1;

tn - время пуска; для расчетов принять tn=4…6 с.

4.8. Определить момент сопротивления вращению при пуске, Н×м,

, ,

| (77) |

где к=1,1…1,3 – коэффициент, учитывающий дополнительные нагрузки от вращающихся масс.

4.9. Определить среднюю пусковую мощность двигателя, кВт,

Рп.ср=  , ,

| (78) |

где w к = p × n к /30 - угловая скорость вращения колонны крана, с-1

y п.ср - коэффициент кратности среднего пускового момента номинальному (см. формулу 44);

η=0,85 – КПД механизма поворота  .

.

4.10. По методике изложенной в п.2.5.2 по расчетной мощности Рп.ср подобрать электродвигатель.

4.11. Определить общее передаточное число привода.

. .

| (79) |

Назначить передаточное число открытой передачи (u 0=6…8)  .

.

Определить передаточное число редуктора

. .

| (80) |

4.12. По методике п.п. 2.5.5; 2.5.6 подобрать муфту и редуктор.

4.13. Двигатель проверить по условию пуска по методике ВНИИПТмаш (п. 2.5.7).

4.14. Согласно правилам Гостехнадзора в приводах механизмов поворота обязательно устанавливается тормоз нормально замкнутого типа. Определить расчетный тормозной момент.

, ,

| (81) |

где Ти.т=  - общий момент сил инерции вращающихся масс при торможении, приведенный к валу тормозного шкива, н×м2;

- общий момент сил инерции вращающихся масс при торможении, приведенный к валу тормозного шкива, н×м2;

Тс.т - статический момент сопротивления повороту крана, приведенный к валу тормозного шкива, Н×м;

. .

| (82) |

Время торможения

, ,

| (83) |

где b - угол поворота крана за время торможения (для легкого режима b=p/12, для среднего режима b=p/9, для тяжелого режима b=p/6) [1].

По тормозному моменту подобрать тормоз.

4.15. Условия торможения проверить по методике, изложенной в п. 2.6.4.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В теоретической части необходимо описать одну из машин, выбранную в соответствии с заданием.

Вариант задания выбирается из приложения В по номеру зачетной книжки следующим образом:

если две последние цифры номера зачетной книжки образуют число, не превышающее 60, номер варианта задания равен этому числу;

если две последние цифры номера зачетной книжки образуют число, большее 60, номер варианта задания равен этому числу минус 60.

Для полного выполнения задания необходимо описать:

1. Назначение данной машины.

2. Область применения.

3. Общее устройство, классификация, индексация.

4. Рабочие процессы.

5. Конструктивные особенности.

6. Принципиальные и кинематические схемы.

7. Технические и эксплуатационные показатели.

8. Методы повышения производительности.

9. Технику безопасности при использовании машины.

10. Охрану окружающей среды.

ЛИТЕРАТУРА

1 М.Н. Ерохин, А.В. Карпов и Н.А. Выскребенцов. Проектирование и расчет подъемно-транспортирующих машин сельскохозяйственного назначения. – М.: Колос, 1999. – 228 с.

2 В.В. Красников. Подъемно-транспортирующие машины в сельском хозяйстве: атлас конструкций. М.: Машиностроение, 1990.

3 Лапшин П.Н., Лапшин И.П., Еланцев Е.Е. Расчет и проектирование механических передач в курсовом проекте по деталям машин. – Курган, 2000. – 102 с.

4 Стандарт организации. Документы учебной и научной деятельности. Общие требования к построению, изложению и оформлению. СТО 00493310 001–2016 / С. С. Родионов [и др.]. – Лесниково: Издательство КГСХА, 2016. – 69 с.

Приложение А

Таблица 1

Характеристические данные режимов работы грузоподъемных машин

| Режим работы | Легкий | Средний | Тяжелый | Весьма тяжелый |

| ПВ, % | 15 | 25 | 40 | 40 |

| Коэффициент использования в течение суток, kC | 0,33 | 0,67 | 0,87 | 1,0 |

| Коэффициент использования в течение года, kГ | 0,25 | 0,5 | 0,75 | 1,0 |

| Коэффициент среднего использования по грузоподъемности | 0,55 | 0,65 | 0,75 | 1,0 |

| Срок службы, лет | ||||

| для подшипников | 10 | 5 | 3 | 3 |

| для зубчатых передач | 15 | 10 | 8 | 5 |

| для валов | 25 | 15 | 10 | 10 |

| Время работы за рекомендуемый срок службы, час | ||||

| для подшипников | 1000 | 3500 | 5000 | 10000 |

| для зубчатых передач | 1500 | 7000 | 13000 | 16000 |

| для валов | 2500 | 10000 | 16000 | 32000 |

Таблица 2

Рекомендуемые кратности полиспастов

| Характер навивки каната на барабан | Грузоподъемность, т | ||||

| до 1 | 1,25…5 | 6,3…12,5 | 16…20 | 25…40 | |

| Непосредственно на барабан (в пролётных кранах) | 2 | 2 | 2 | 2…3 | 3…4 |

| Через направляющий блок (в стреловых и подобных им кранах) | 2 | 2…3 | 3…4 | 4…6 | - |

Таблица 3

Значение коэффициентов п и е для различных канатов

| Наименование каната | Тип привода | Режим работы | Коэффициент запаса прочности п | Коэффициент пропорциональности е | |

| для всех кранов, кроме стреловых | для стреловых кранов | ||||

| Грузовые и стреловые | Ручной | 4 | 18 | 16 | |

| Машинный | Л | 5 | 20 | 16 | |

| С | 5,5 | 25 | 18 | ||

| Т | 6 | 30 | 20 | ||

| ВТ | 6 | 35 | 25 | ||

| Лебедок для подъема людей | Ручной | 9 | 16 | - | |

| Машинный | 9 | 25 | - | ||

Таблица 4

Размеры и параметры канатов двойной свивки типа ЛК-Р конструкции

6  19 (1+6+6/6)+1 о.с. (по ГОСТ 2688-80

19 (1+6+6/6)+1 о.с. (по ГОСТ 2688-80  )

)

| Диаметр каната мм | Расчетная площадь всех проволок, мм2 | Масса 1000 м смазанного каната | Расчетное разрывное усилие каната Sразр ,кН (не менее), при | |||

| 1372 (140) | 1568 (160) | 1666 (170) | 1764 (180) | |||

| 3,8 | 5,63 | 55,1 | - | - | - | 8,4 |

| 4,1 | 6,55 | 65,1 | - | - | - | 9,75 |

| 4,5 | 7,55 | 73,9 | - | - | - | 11,25 |

| 4,8 | 8,62 | 84,4 | - | - | - | 12,85 |

| 5,1 | 9,76 | 95,5 | - | - | - | 14,9 |

| 5,6 | 11,9 | 116,5 | - | - | - | 18,2 |

| 6,9 | 18,05 | 176,6 | - | 24,5 | 25,85 | 26,85 |

| 8,3 | 26,15 | 256 | - | 35,55 | 37,75 | 38,95 |

| 9,1 | 31,18 | 305 | - | 42,35 | 45,05 | 46,4 |

| 9,9 | 36,66 | 358,6 | - | 49,85 | 52,85 | 54,44 |

| 11 | 47,19 | 461,6 | - | 64,15 | 68,15 | 70,25 |

| 12 | 53,87 | 527 | - | 73,25 | 77,8 | 80,2 |

| 13 | 61 | 596,6 | 72,55 | 82,95 | 88,1 | 90,85 |

| 14 | 74,4 | 728 | 88,5 | 101 | 107,5 | 110,5 |

| 15 | 86,28 | 844 | 102,5 | 117 | 124,5 | 128,5 |

| 16,5 | 104,61 | 1025 | 124 | 142 | 151 | 155,5 |

| 18 | 124,73 | 1220 | 148 | 169,5 | 180 | 185,5 |

| 19,5 | 143,61 | 1405 | 170,5 | 195 | 207,5 | 213,5 |

| 21 | 167,03 | 1535 | 198,5 | 227 | 241 | 248,5 |

| 22,5 | 188,78 | 1850 | 224,5 | 256,5 | 272,5 | 281 |

| 24 | 215,49 | 2110 | 256 | 293 | 311 | 320,5 |

| 25 | 244 | 2390 | 290 | 331,5 | 352,5 | 363 |

| 28 | 297,63 | 2911 | 354 | 404 | 430 | 443 |

| 30,5 | 356,72 | 3490 | 424 | 485 | 515 | 531 |

Таблица 5

Диаметры барабанов

Таблица 6

Размеры профиля канавок на барабанах для навивки канатов, мм

| dк | r | r1 | h | Р |

| 3,8…4,5 | 3 | 0,5 | 1,5 | 5 |

| 4,6…5,6 | 3,5 | 2 | 6 | |

| 5,7…6,9 | 4 | 2 | 7,5 | |

| 7…8,3 | 4,5 | 2,5 | 9 | |

| 8,4…9,1 | 5 | 3 | 10 | |

| 9,2…10 | 5,5 | 1 | 11 | |

| 10,1…11 | 6 | 3,5 | 12,5 | |

| 11,1…12 | 6,5 | 13,5 | ||

| 12,1…13 | 7 | 1,5 | 4 | 15 |

| 13,1…14 | 7,5 | 4,5 | 16 | |

| 14,1…15 | 8,5 | 17 | ||

| 15,1…16,5 | 9 | 5 | 18 | |

| 16,6…17 | 9,5 | 5,5 | 19 | |

| 17,1…18 | 10 | 20 | ||

| 18,1…19,5 | 10,5 | 6 | 22 | |

| 19,6…20 | 11 | 2,5 | 23 | |

| 20,1…21 | 12 | 6,5 | 24 | |

| 21,1…23,5 | 12,5 | 7 | 26 | |

| 23,6…25 | 13,5 | 7,5 | 28 | |

| 25,1…26 | 14 | 8 | 29 | |

| 26,1…27 | 15 | 8,5 | 32 |

Таблица 7

Допустимые напряжения для некоторых материалов

| Материал | sТ, Мпа | sВ, Мпа | [sсж], Мпа при режиме работы | |||

| Л | С | Т | ВТ | |||

| Сталь: | ||||||

| 20 | 245 | 176 | 157 | 137 | 118 | |

| 35Л | 274 | 216 | 176 | 147 | 127 | |

| 35Л | 343 | 235 | 206 | 167 | 147 | |

| Чугун: | ||||||

| СЧ15 | 314 | 98 | 88 | - | - | |

| СЧ18 | 535 | 118 | 98 | 98 | - | |

| СЧ24 | 421 | 147 | 118 | 118 | 98 | |

Таблица 8

Грузоподъемность однорогих крюков (ГОСТ 6627-74*)

| № крюка | Ручной привод | Машинный привод | |

| Режим Л, С | Режим Т, ВТ | ||

| 1 | 0,4 | 0,32 | 0,25 |

| 2 | 0,5 | 0,40 | 0,32 |

| 3 | 0,64 | 0,50 | 0,40 |

| 4 | 0,8 | 0,63 | 0,50 |

| 5 | 1,0 | 0,80 | 0,63 |

| 6 | 1,25 | 1,0 | 0,80 |

| 7 | 1,6 | 1,25 | 1,0 |

| 8 | 2,0 | 1,6 | 1,25 |

| 9 | 2,5 | 2,0 | 1,6 |

| 10 | 3,2 | 2,5 | 2,0 |

| 11 | 4,0 | 3,2 | 2,5 |

| 12 | 5,0 | 4,0 | 3,2 |

| 13 | 6,3 | 5,0 | 4,0 |

| 14 | 8,0 | 6,3 | 5,0 |

| 15 | 10,0 | 8,0 | 6,3 |

| 16 | 12,5 | 10,0 | 8,0 |

| 17 | 16,0 | 12,5 | 10 |

| 18 | 20,0 | 16,0 | 12,5 |

| 19 | - | 20,0 | 16,0 |

| 20 | - | 25,0 | 20,0 |

Таблица 9

Технические характеристики крановых асинхронных двигателей с короткозамкнутым ротором серии МТК

| Типоразмер электродвигателя

| Мощности, кВт, и частота вращения, об/мин | Пусковой момент, Н·м | Макси-мальный момент, н·м | Маховой момент, кг·м | Масса, кг | |||||

| Pдв | n дв | Pдв | n дв | Pдв | n дв | |||||

| ПВ=15% | ПВ=25% | ПВ=40% | ||||||||

| МТК 011-6 | 2 | 780 | 1,7 | 835 | 1,4 | 875 | 42 | 42 | 0,08 | 47 |

| МТК 012-6 | 3,1 | 785 | 2,7 | 835 | 2,2 | 880 | 67 | 67 | 0,11 | 53 |

| МТК 111-6 | 4,5 | 725 | 4,1 | 850 | 3,5 | 885 | 104 | 105 | 0,18 | 70 |

| МТК 112-6 | 6,5 | 845 | 5,8 | 870 | 5 | 895 | 175 | 175 | 0,26 | 80 |

| МТК 211-6 | 10,5 | 800 | 9 | 840 | 7,5 | 880 | 210 | 220 | 0,44 | 110 |

| МТК 311-6 | 14 | 880 | 13 | 895 | 11,0 | 910 | 380 | 390 | 0,85 | 155 |

| МТК 312-6 | 19,5 | 900 | 17,5 | 915 | 15,0 | 930 | 590 | 600 | 1,20 | 195 |

| МТК 411-6 | 13 | 905 | 27 | 915 | 22,0 | 935 | 720 | 780 | 1,90 | 255 |

| МТК 412-6 | 40 | 910 | 36 | 920 | 30,0 | 935 | 950 | 1000 | 2,55 | 315 |

| МТК 311-6 | 10,5 | 660 | 9 | 670 | 7,0 | 690 | 3320 | 330 | 1,10 | 155 |

| МТК 312-8 | 15 | 675 | 13 | 690 | 11,0 | 700 | 470 | 510 | 1,55 | 195 |

| МТК 411-8 | 22 | 660 | 18 | 680 | 15,0 | 695 | 650 | 670 | 2,15 | 255 |

| МТК 412-8 | 30 | 675 | 26 | 690 | 22 | 700 | 950 | 1000 | 3,0 | 315 |

Таблица 10

Технические характеристики асинхронных двигателей

с фазовым ротором серии МТF

| Типоразмер электродвигателя

| Мощности и частота вращения | Маховой момент ротора, кг·м2 | Макси-мальный момент, Н·м | Масса, кг | |||||

| Pдв | n дв | Pдв | n дв | Pдв | n дв | ||||

| ПВ=15% | ПВ=25% | ПВ=40% | |||||||

| МТF 011-6 | 2,0 | 800 | 1,7 | 850 | 1,4 | 885 | 0,09 | 40 | 51 |

| МТF 012-6 | 3,1 | 785 | 2,7 | 840 | 2,2 | 890 | 0,12 | 57 | 58 |

| МТF 111-6 | 4,5 | 850 | 4,1 | 870 | 3,5 | 895 | 0,20 | 87 | 76 |

| МТF 112-6 | 10,5 | 895 | 5,8 | 915 | 5,0 | 930 | 0,27 | 140 | 83 |

| МТF 211-6 | 10,5 | 895 | 9,0 | 915 | 7,5 | 930 | 0,46 | 195 | 120 |

| МТF 311-6 | 14,0 | 825 | 13,0 | 935 | 11,0 | 945 | 0,90 | 320 | 170 |

| МТF 312-6 | 19,5 | 945 | 17,5 | 950 | 15,0 | 955 | 1,25 | 480 | 210 |

| МТF 411-6 | 30,0 | 945 | 27,0 | 955 | 22,0 | 965 | 2,0 | 650 | 280 |

| МТF 412-6 | 40,0 | 960 | 36,0 | 965 | 30,0 | 970 | 2,7 | 950 | 345 |

| МТF 311-8 | 10,5 | 665 | 9,0 | 680 | 7,0 | 695 | 1,1 | 270 | 170 |

| МТF 312-8 | 15,0 | 680 | 13,0 | 695 | 11,0 | 705 | 1,55 | 430 | 210 |

| МТF 411-8 | 22,0 | 685 | 18,0 | 700 | 15,0 | 710 | 2,15 | 580 | 260 |

| МТF 412-8 | 30,0 | 705 | 26,0 | 715 | 22,0 | 720 | 3,0 | 900 | 345 |

Таблица 11

Технические характеристики цилиндрических горизонтальных двухступенчатых

редукторов типа Ц2

| Типоразмер редуктора | Переда-точноечисло | Вращающий момент на тихоходном валу, кН·м, при режиме работы | |||||||

| Л | С | Т | ВТ | ||||||

| и частоте вращения, мин-1 | |||||||||

| 600 | 960 | 600 | 960 | 600 | 960 | 600 | 960 | ||

| Ц2-250 | 10; 12,5; | 3,5 | 2,8 | 2,5 | 1,8 | 1,5 | 1,1 | 1,0 | 0,9 |

| 16; 20; | 3,8 | 3,3 | 2,7 | 2,6 | 1,5 | 1,3 | 1,0 | 0,9 | |

| 25; 31,5 | 3,8 | 3,3 | 2,7 | 2,6 | 1,5 | 1,3 | 1,2 | 1,0 | |

| 40; 50; | 4 | 3,8 | 2,8 | 2,7 | 1,5 | 1,3 | 1,2 | 0,9 | |

| Ц2-300 | 10; 12,5; | 5 | 4,0 | 4,4 | 3,5 | 2,3 | 2,0 | 1,4 | 1,4 |

| 16; 20; | 5,8 | 5,0 | 4,6 | 3,8 | 2,3 | 2,1 | 1,4 | 1,4 | |

| 25; 31,5 | 5,8 | 5,0 | 4,3 | 4,3 | 2,7 | 2,5 | 1,8 | 1,6 | |

| 40; 50; | 6 | 5,4 | 4,4 | 4,3 | 2,5 | 2,3 | 1,8 | 1,6 | |

| Ц2-350 | 10; 12,5; | 8 | 7,1 | 6,0 | 5,6 | 3,5 | 2,8 | 2,2 | 2,1 |

| 16; 20; | 9 | 7,3 | 6,8 | 5,6 | 3,5 | 3,0 | 2,2 | 19, | |

| 25; 31,5 | 9,5 | 8,2 | 6,5 | 6,3 | 4,1 | 3,3 | 2,7 | 2,2 | |

| 40; 50; | 9,5 | 8,5 | 6,7 | 6,3 | 3,7 | 3,3 | 2,7 | 2,2 | |

| Ц2-400 | 10; 12,5; | 14 | 11,2 | 8,2 | 6,2 | 5,3 | 3,8 | 4,1 | 4,1 |

| 16; 20; | 18 | 14,0 | 11,5 | 8,2 | 6,5 | 4,8 | 4,4 | 3,7 | |

| 25; 31,5 | 18,5 | 16,5 | 11,5 | 9,0 | 6,0 | 4,3 | 4,4 | 4,4 | |

| 40; 50; | 18,5 | 17,0 | 11,5 | 9,0 | 6,0 | 4,6 | 5,0 | 4,4 | |

| Ц2-500 | 10; 12,5; | 28,0 | 24,0 | 18,0 | 16,0 | 11,2 | 9,0 | 7,3 | 7,3 |

| 16; 20; | 31,5 | 24,3 | 21,2 | 17,5 | 11,2 | 9,0 | 7,3 | 6,5 | |

| 25; 31,5 | 31,5 | 30,0 | 21,2 | 20,0 | 13,2 | 9,7 | 7,3 | 6,5 | |

| 40; 50; | 31,5 | 30,0 | 21,2 | 20,0 | 13,2 | 10,6 | 7,3 | 6,5 | |

Таблица 12

Технические характеристики цилиндрических редукторов типа Ц2У

| Типоразмер редуктора | Передаточное число Up | Вращающий момент на тихоходном валу, кН·м | Допустимая радиальная консольная нагрузка на выходном валу, кН | КПД | Масса, кг |

| Ц2У-100 | 8; 10; 12,5; 16; | 0,25 | 4,0 | 0,97 | 35 |

| 18; 20; 22,4; 25 | |||||

| 28; 31,5; 35,5; 40; | |||||

| Ц2У-125 | 8; 10; 12,5; 16; | 0,5 | 5,6 | 0,97 | 53 |

| 18; 20; 22,4; 25 | |||||

| 28; 31,5; 35,5; 40; | |||||

| Ц2У-160 | 8; 10; 12,5; 16; | 1,0 | 8,0 | 0,97 | 95 |

| 18; 20; 22,4; 25 | |||||

| 28; 31,5; 35,5; 40; | |||||

| Ц2У-200 | 8; 10; 12,5; 16; | 2,0 | 11,2 | 0,97 | 170 |

| 18; 20; 22,4; 25 | |||||

| 28; 31,5; 35,5; 40; | |||||

| Ц2У-250 | 8; 10; 12,5; 16; | 4,0 | 16,0 | 0,97 | 320 |

| 18; 20; 22,4; 25 | |||||

| 28; 31,5; 35,5; 40; |

Таблица 13

Технические характеристики соосных редукторов типа 2Ц2С

| Типоразмер редуктора | Передаточное чмсло Up | Вращающий момент на тихоходном валу, кН | Допустимая радиальная нагрузка на выходном валу, кН | Межосевое расстояние | КПД | Масса, кг |

| Ц2С-63 | 8; 10; 12,5; | 0,125 | 2,8 | 63 | 0,98 | 17,5 |

| 16; 20; 25; | ||||||

| 31,5; 40; 50; | ||||||

| Ц2С-80 | 8; 10; 12,5; | 0,25 | 4,0 | 80 | 0,98 | 28 |

| 16; 20; 25; | ||||||

| 31,5; 40; 50; | ||||||

| Ц2С-100 | 8; 10; 12,5; | 0,5 | 5,6 | 100 | 0,98 | 45 |

| 16; 20; 25; | ||||||

| 31,5; 40; 50; | ||||||

| Ц2С-125 | 8; 10; 12,5; | 1,0 | 8,0 | 125 | 0,98 | 78 |

| 16; 20; 25; | ||||||

| 31,5; 40; 50; |

Таблица 14

Технические характеристики колодочных тормозов типа ТКТ

| Типоразмер тормоза | Тормозной момент, Н·м | Электромагнит | Масса тормоза, кг | ||||

| ПВ=25% | ПВ=40% | ПВ=100% | Тип | Момент якоря, Н·м | Потребляемая мощность, Вт | ||

| ТКТ-100 | 20 | 20 | 10 | МО-100Б | 5,5 | 140 | 12 |

| ТКТ-200/100 | 40 | 40 | 22 | МО-100Б | 5,5 | 140 | 25 |

| ТКТ-200 | 160 | 160 | 80 | МО-200Б | 40,0 | 450 | 37 |

| ТКТ-300/200 | 240 | 240 | 120 | МО-200Б | 40,0 | 450 | 68 |

Таблица 15

Максимальные расчетные значения усилий Fр, Н на приводных рукоятках и тяговых цепях

| Характер работы | Место приложения усилий | |||

| Приводная рукоятка | Тяговая цепь | Педаль управления | Рычаг управления | |

| Длительная с кратковременными перерывами | 120 | 200 | 250 | 180 |

| Кратковременная, продолжительностью не более 5 мин. | 250 | 400 | 350 | 200 |

Примечание: при совместной работе нескольких рабочих следует учитывать коэффициент неодновременности приложения усилий j =0,8 – для двух человек и j =0,7 – для четырех.

Таблица 16

Размеры крановых колес (ГОСТ 28648–90)

| Диаметр колеса D к, мм | Диаметр реборды колеса Dр, мм | Ширина, мм | |||

| для колеса с одной ребордой | для колеса с двумя ребордами | ||||

| консольной части b | колеса b1 | паза между ребордами b | колеса b1 | ||

| 200 | 230 | 60 | 75 | 60 | 90 |

| 250 | 290 | 70 | 90 | 70 | 110 |

| 320 | 360 | 80 | 100 | 80 | 120 |

| 400 | 450 | 106 | 130 | 90 | 140 |

| 500 | 550 | 125 | 150 | 100 | 150 |

Таблица 17

Значения коэффициента качения m

| Тип направляющей (рельса) | Диаметры ходовых колес, мм | |||

| 160…300 | 400…500 | 600…700 | 800 | |

| С плоской головкой | 0,3 | 0,5 | 0,6 | 0,7 |

| С выпуклой головкой | 0,4 | 0,6 | 0,8 | 1,0 |

Таблица 18

Значения коэффициентов трения качения f и коэффициента kр, учитывающего дополнительные потери от трения в ребордах колес

| Тип подшипника | f | Тип механизма | kр |

| Скольжения: | Крановые тележки с кабельным токоподводом | 2,0 | |

| открытого типа | 0,1 | Крановые мосты на катках: | |

| буксы с жидкой смазкой | 0,08 | с цилиндрическим ободом | 1,5 |

| Качения: | с коническим ободом | 1,2 | |

| шариковые | 0,015 | При отсутствии реборд | 1,0…1,1 |

| роликовые | 0,02 |

Таблица 19

Тормозной путь, м, при скорости v, м/мин, в зависимости от φ сц и z пр / z х

| Коэффициент сцепления φ сц | Число затормаживаемых колес | ||

| Все zпр/zх=1 | Половина zпр/zх=1/2 | Четверть zпр/zх=1/4 | |

| 0,12 0,20 0,25 | v2 / 6500 v2 / 11000 v2 / 14000 | v2 / 3250 v2 / 5400 v2 / 7200 | v2 / 1650 v2 / 3000 v2 / 3700 |

Приложение Б

Расчетная часть

Задание №0

Рассчитать кран поворотный с поворотной колонной и переменным вылетом стрелы

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 0,5 | 0,63 | 0,8 | 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,2 | 3,0 |

| Вылет стрелы, м | 2,0 | 2,5 | 3,2 | 3,8 | 4,0 | 4,5 | 5,0 | 4,2 | 2,7 | 4,7 |

| Высота подъема крюка, м | 2,5 | 4,7 | 2,7 | 4,2 | 3,8 | 4,5 | 4,0 | 3,2 | 2,5 | 2,0 |

| Скорость подъема груза, м/с | 0,125 | 0,16 | 0,2 | 0,25 | 0,32 | 0,4 | 0,5 | 0,16 | 0,12 | 0,25 |

Частота вращения, мин-1

| 6 | 7,5 | 9,6 | 15 | 19,2 | 6 | 7,5 | 9,6 | 15 | 0,24 |

| Режим работы | Т | Л | С | Т | Л | С | Т | Л | С | Л |

| Относительная продолжительность включения ПВ, % | 40 | 15 | 25 | 40 | 15 | 25 | 40 | 15 | 25 | 15 |

Расчетная часть

Задание №1

Рассчитать поворотную кран-стрелу

|

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 0,5 | 1 | 2 | 3,2 | 2,5 | 0,8 | 1,6 | 1,25 | 0,63 | 2,25 |

| Вылет стрелы, м | 2,5 | 4 | 3,2 | 5 | 3 | 3,5 | 2,8 | 4,5 | 3 | 4 |

| Высота подъема крюка, м | 3 | 3,5 | 6 | 6,5 | 5 | 4,5 | 4 | 3 | 2,8 | 6 |

| Скорость подъема груза, м/с | 0,1 | 0,12 | 0,1 | 0,12 | 0,12 | 0,1 | 0,1 | 0,12 | 0,1 | 0,1 |

Частота вращения, мин

| 0,19 | 9,6 | 0,24 | 15 | 0,3 | 19,2 | 3,8 | 6 | 4,8 | 7,5 |

| Режим работы | Л | С | Т | Л | С | Т | Л | С | Т | Л |

| Относительная продолжительность включения ПВ, % | 15 | 25 | 40 | 15 | 25 | 40 | 15 | 25 | 40 | 15 |

Расчетная часть

Задание №2

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 3,2 | 0,5 | 1,6 | 2,5 | 0,8 | 1 | 0,63 | 2,25 | 1,25 | 2 |

| Вылет стрелы, м | 4 | 3,2 | 3 | 5 | 2,8 | 2,5 | 4 | 3,5 | 3 | 4,5 |

| Высота подъема крюка, м | 3 | 3 | 3,5 | 3,5 | 4 | 4 | 2,5 | 2,5 | 4,5 | 4,5 |

| Скорость подъема груза, м/с | 0,15 | 0,12 | 0,1 | 0,15 | 0,12 | 0,1 | 0,15 | 0,12 | 0,1 | 0,12 |

| Скорость тележки, м/с | 0,12 | 0,1 | 0,12 | 0,15 | 0,1 | 0,12 | 0,15 | 0,1 | 0,12 | 0,15 |

Частота вращения, мин -1

| 0,19 | 0,24 | 0,3 | 3,8 | 4,8 | 6 | 7,5 | 9,6 | 15 | 3,8 |

| Режим работы | Л | С | Т | Л | С | Т | Л | С | Т | Л |

| Относительная продолжительность включения ПВ, % | 15 | 25 | 40 | 15 | 25 | 40 | 15 | 25 | 40 | 15 |

Рассчитать поворотный настенный кран с электроталью

Расчетная часть

Задание №3

Рассчитать поворотный кран с неподвижной опорой

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 2,5 | 3,2 | 0,4 | 0,5 | 0,63 | 0,8 | 1,0 | 1,25 | 1,6 | 2,0 |

| Вылет стрелы, м | 2,5 | 3,2 | 4,0 | 5,0 | 2,0 | 3,5 | 4,5 | 2,8 | 3,0 | 4,3 |

| Высота подъема крюка, м | 2 | 2,5 | 3,2 | 4 | 3,8 | 2,3 | 3,5 | 3,0 | 2,2 | 2,8 |

| Скорость подъема груза, м/с | 0,1 | 0,125 | 0,16 | 0,2 | 0,32 | 0,1 | 0,125 | 0,16 | 0,2 | 0,32 |

Частота вращения, мин

| 3,8 | 0,3 | 4,8 | 0,24 | 6,0 | 0,19 | 7,5 | 9,6 | 4,8 | 19,0 |

| Режим работы | С | Т | Л | С | Т | Л | С | Т | Л | С |

| Относительная продолжительность включения ПВ, % | 25 | 40 | 15 | 25 | 40 | 15 | 25 | 40 | 15 | 25 |

Расчетная часть

Задание №4

Рассчитать таль ручную с тележкой с ручным механизмом передвижения

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 |

| Высота подъема крюка, м | 3,2 | 6,8 | 9,0 | 3,4 | 6,6 | 8,8 | 3,0 | 6,4 | 8,6 | 6,2 |

| Скорость подъема груза, м/с | 0,12 | 0,16 | 0,2 | 0,2 | 0,32 | 0,12 | 0,16 | 0,2, | 0,32 | 0,3 |

| Режим работы | С | Т | Л | С | Т | Л | С | Т | Л | С |

| Относительная продолжительность включения ПВ, % | 15 | 40 | 25 | 40 | 15 | 25 | 15 | 15 | 25 | 40 |

Рис.1.5 б Ерохин???????????????

Расчетная часть

Задание №5

Рассчитать опорную кран-балку с управлением снизу

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 1,0 | 5,0 | 1,25 | 4,0 | 1,6 | 2,0 | 3,2 | 2,5 | 1,6 | 1,25 |

| Пролет, м | 4,5 | 28,5 | 19,5 | 28,5 | 7,5 | 13,5 | 10,5 | 16,5 | 4,5 | 22,5 |

| Высота подъема крюка, м | 6 | 8 | 10 | 12 | 6 | 8 | 10 | 12 | 6 | 8 |

| Скорость подъема груза, м/с | 0,1 | 0,125 | 0,15 | 0,15 | 0,125 | 0,1 | 0,1 | 0,125 | 0,15 | 0,1 |

| Скорость передвижения кран-балки, м/с | 1,25 | 0,4 | 1,0 | 0,5 | 0,63 | 0,4 | 1,0 | 1,25 | 0,63 | 0,4 |

| Скорость передвижения электротельфера, м/с | 0,5 | 0,25 | 0,5 | 0,25 | 0,5 | 0,25 | 0,5 | 0,25 | 0,25 | 0,5 |

| Режим работы | Л | Т | С | Т | Л | С | Л | Л | С | Т |

| Относительная продолжительность включения ПВ, % | 15 | 40 | 25 | 40 | 15 | 25 | 15 | 15 | 25 | 40 |

Расчетная часть.

Задание №6

Рассчитать козловой кран типа ККТ

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 3,2 | 4,0 | 5,0 | 8,0 | 10,0 | 12,5 | 6,3 | 3,2 | 8,0 | 6,0 |

| Пролет, м | 10,0 | 12,5 | 16,0 | 20,5 | 25,0 | 25,0 | 16,0 | 12,5 | 25 | 12,5 |

| Вылет консоли, м | 3,6 | 3,6 | 3,6 | 4,5 | 6,3 | 4,5 | 4,5 | 3,6 | 4,5 | 4,5 |

| Высота подъема крюка, м | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | 10,5 | 9,5 | 8,5 | 7,1 |

| Скорость подъема груза, м/с | 0,1 | 0,12 | 0,16 | 0,2 | 0,25 | 0,32 | 0,4 | 0,16 | 0,12 | 0,25 |

| Скорость передвижения электротали, м/с | 0,5 | 0,63 | 0,8 | 0,5 | 0,63 | 0,8 | 0,5 | 0,63 | 0,8 | 0,5 |

| Скорость передвижения моста, м/с | 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,2 | 1,25 | 1,6 | 2,5 | 1,0 |

| Режим работы | Т | С | Л | Т | С | Л | Т | С | Л | С |

| Относительная продолжительность включения ПВ, % | 40 | 25 | 15 | 40 | 25 | 15 | 40 | 25 | 15 | 25 |

Расчетная часть

Задание №7

Рассчитать кран кабельный

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 7,5 | 3,2 | 20 | 4,0 | 16,0 | 5,0 | 12,5 | 6,3 | 10,0 | 8,0 |

| Пролет, м | 40 | 150 | 70 | 100 | 80 | 60 | 55 | 85 | 75 | 120 |

| Высота подъема крюка, м | 10 | 15 | 14 | 20 | 13 | 18 | 11 | 17 | 12 | 19 |

| Скорость подъема груза, м/с | 0,15 | 0,16 | 0,17 | 0,18 | 0,19 | 0,2 | 0,21 | 0,22 | 0,23 | 0,24 |

| Скорость передвижения тележки, м/с | 3 | 3,1 | 3,2 | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 | 3,9 |

| Угол наклона ванта, α | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

| Режим работы | Т | С | Л | Л | С | Т | Л | Т | С | Л |

| Относительная продолжительность включения ПВ, % | 40 | 25 | 15 | 15 | 25 | 40 | 15 | 40 | 25 | 15 |

Расчетная часть

Задание №8

Рассчитать кран козловой типа КК

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 8,0 | 10,0 | 12,5 | 16,0 | 20,0 | 25,0 | 32,0 | 10,0 | 12,5 | 8,0 |

| Пролет, м | 16 | 25 | 16 | 25 | 32 | 25 | 32 | 16 | 16 | 16 |

| Вылет консоли, м | 4,5 | 8,0 | 3,6 | 6,3 | 6,3 | 8,0 | 8,0 | 4,5 | 3,6 | 6,8 |

| Высота подъема крюка, м | 7,1 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Скорость подъема груза, м/с | 0,32 | 0,3 | 0,2 | 0,2 | 0,32 | 0,2 | 0,2 | 0,3 | 0,3 | 0,2 |

| Скорость передвижения тележки, м/с | 0,63 | 0,8 | 1,0 | 0,25 | 0,63 | 0,8 | 1,0 | 1,2 | 0,63 | 0,8 |

| Скорость передвижения моста, м/с | 1,25 | 1,6 | 2,0 | 0,3 | 1,6 | 2,0 | 1,25 | 1,6 | 2,0 | 1,25 |

| Режим работы | Л | С | Т | Л | С | Т | Л | С | Т | Л |

| Относительная продолжительность включения ПВ, % | 15 | 25 | 40 | 15 | 25 | 40 | 15 | 25 | 40 | 15 |

Расчетная часть

Задание №9

Рассчитать подвесной кран-штабелёр

| Данные для расчетов | Номера вариантов | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Номинальная грузоподъемность, т | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 12,5 |

| Пролет, м | 5,1 | 4,5 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 22,5 | 25 | 28,5 |

| Высота подъема, м | 4,8 | 5,3 | 6,7 | 7,4 | 8,1 | 9,5 | 10,2 | 11,0 | 12,5 | 132 |

| Скорость подъема груза, м/с | 0,125 | 0,16 | 0,2 | 0,25 | 0,32 | 0,125 | 0,16 | 0,2, | 0,32 | 0,3 |

| Скорость передвижения крана, м/с | 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 1,0 | 1,25 | 1,0 | 0,5 | 0,25 |

| Частота вращения, мин-1 | 0,19 | 0,24 | 0,3 | 3,8 | 0,19 | 0,24 | 0,3 | 3,8 | 0,24 | 0,19 |

| Режим работы | Л | С | Т | Л | С | Т | Л | С | Т | Л |

| Относительная продолжительность включения ПВ, % | 15 | 25 | 40 | 15 | 25 | 40 | 15 | 25 | 40 | 15 |

Приложение В

| № варианта | Задание | № варианта | Задание |

| 1 | Автобетоновозы | 31 | Автопогрузчики |

| 2 | Бетононасосы | 32 | Бетоноукладчики |

| 3 | Вибромолоты | 33 | Вибропогружатели |

| 4 | Грейдеры | 34 | Грейферы |

| 5 | Дизель-молоты | 35 | Драглайны |

| 6 | Земснаряды | 36 | Землерезные машины |

| 7 | Копры | 37 | Кран кабельный |

| 8 | Лебедки ручные | 38 | Лебедки электрические |

| 9 | Погрузчики многоковш. | 39 | Подъемники мачтовые |

| 10 | Растворонасосы | 40 | Растворосмесители |

| 11 | Скреперы самоходные | 41 | Скреперы прицепные |

| 12 | Тали | 42 | Тягачи пневмоколесные |

| 13 | Рыхлители | 43 | Кусторезы |

| 14 | Автобетоносмесители | 44 | Авторастворовозы |

| 15 | Бетоносмесители | 45 | Бульдозеры |

| 16 | Перфораторы | 46 | Глубинные вибраторы |

| 17 | Дробилки | 47 | Домкраты |

| 18 | Корчеватели | 48 | Краны башенные |

| 19 | Погрузчики одноковшовые | 49 | Погрузчики вилочные |

| 20 | Автоцементовозы | 50 | Бурильные машины |

| 21 | Кран козловой | 51 | Кран мостовой |

| 22 | Краны-трубоукладчики | 52 | Краны полукозловые |

| 23 | Кран гусеничный | 53 | Кран пневмоколесный |

| 24 | Машины для малярных работ | 54 | Машины для штукатурных работ |

| 25 | Машины для устройства кровли и гидроизоляции | 55 | Машины для устройства полов |

| 26 | Траншейные скребковые экскаваторы | 56 | Роторные траншейные экскаваторы |

| 27 | Самоподъемные вышки, люльки | 57 | Отбойные молотки |

| 28 | Экскаваторы с гидравлическим приводом | 58 | Экскаваторы с гибкой подвеской рабочего оборудования |

| 29 | Машины для разработки мерзлых и прочных грунтов | 59 | Машины для бестраншейной прокладки коммуникаций |

| 30 | Ручные машины для разрушения покрытий и уплотненных грунтов | 60 | Ручные машины для шлифования, резки и строжки материалов |

Приложение Г

Пример оформления титульного листа контрольной работы

(рамка не изображается)

|

Дата добавления: 2021-04-05; просмотров: 2075; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

,

, проволок в МПа (кгс/мм2)

проволок в МПа (кгс/мм2)