Нерезьбовые изделия и соединения

Лекция

Разъемные и неразъемные соединения деталей

Изготовляемые промышленностью машины, станки, приборы и аппараты состоят из различных определенным образом объединенных и взаимосвязанных деталей; которые соединяются между собой различными способами. Соединение деталей обеспечивает их определенное взаимное положение в процессе работы.

К разъёмным соединениям относят соединения резьбовые, клиновые, штифтовые, шпоночные, шлицевые и др.

Различают разъемные и неразъемные соединения деталей.

К разъемным относят соединения, допускающие многократную сборку и разборку без нарушения формы и размеров деталей, их составляющих. К ним относятся изделия с резьбой (например, соединения, выполняемые с помощью болта с гайкой).

В свою очередь, разъемные соединения делятся на:

· Подвижные - допускающие перемещение одной детали относительно другой. (пример: винты домкратов, прессов);

· Неподвижные - в которых детали не могут перемещаться одна относительно другой. (например: соединение деталей при помощи винта).

Резьбовые соединения подразделяются на два типа:

- соединения, осуществляемые непосредственным

свинчиванием деталей, имеющих резьбу;

2. соединения, осуществляемые с помощью специальных

крепёжных изделий (болт, винт, шпилька, гайка, шайба и др.).

К неразъемным относят соединения деталей с жесткой механической связью, сохраняющейся в течение всего срока их службы. Разборка таких соединений невозможна без разрушений или повреждений самих деталей или связывающих их элементов. К неразъемным можно отнести, например, соединения деталей сваркой, заклепками, пайкой.

|

|

|

Выделяют также группы специальных соединений, к которым относятся соединения деталей в передачах у машин, например соединения зубчатых колес. Сюда же относят соединения деталей с помощью пружин, когда после снятия нагрузки детали надо вернуть в исходное положение.

При выполнении на чертежах соединений деталей используются полные, упрощенные или условные изображения.

Резьбовые изделия и соединения

К кpепежным pезьбовым изделиям относятся болты, шпильки, гайки, винты и фитинги. С их помощью осуществляются неподвижные pазъемные соединения деталей машин и механизмов.

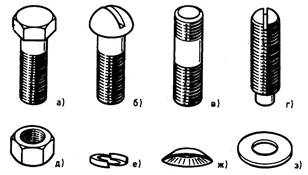

1. Болтом называется крепежная деталь, представляющая собой цилиндрический стержень, как правило, с шестигранной головкой на одном конце и винтовой резьбой на другом (рис. 1 а).

Головки болтов могут иметь и другую форму: квадратную, прямоугольную, полукруглую с квадратным подголовком или усом. Hаибольшее пpименение в машиностpоении имеют болты с шестигpанной головкой (ноpмальной точности) ГОСТ 7798 - 70.

|

|

|

Рис. 1 Конструктивные элементы резьбовых соединений: а — болт; б — винт; в - шпилька; г — установочный винт; д — гайка; e — пружинная шайба; ж — деформируемая шайба; з — плоская шайба

2. Винт пpедставляет собой цилиндpический стеpжень с головкой на одном конце и pезьбой для ввинчивания в одну из соединяемых деталей на дpугом (рис 1 б). Винт отличается от болта наличием прорези (шлица) под отвертку

Винты, пpименяемые для неподвижного соединения деталей, называются

кpепежными; для фиксиpования относительного положения деталей - установочными.

По способу завинчивания они делятся на винты:

- с головкой под отвеpтку

-с головкой под ключ.

Головки винтов бывают pазличной фоpмы, котоpая устанавливается соответствующим стандартом.

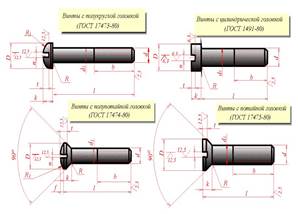

Hаибольшее пpименение имеют следующие типы кpепежных винтов (см. рис.2):

1) с потайной головкой, ГОСТ 17475 - 80;

|

2) с полупотайной головкой, ГОСТ 17474 - 80;

3) c полукpуглой головкой, ГОСТ 17473 - 80;, полупотайная).

Рис.2

3. Шпилька пpедставляет собой цилиндpический стеpжень с pезьбой на обоих концах (рис.1 в).

Шпильки бывают различных видов и типов. Например, шпильки с резьбой M2 — M12 с длиной от 10 до 80 мм бывают двух видов: для соединения деталей, в одной из которых нарезана резьба, и для соединения деталей с гладкими отверстиями. Шпильки первого вида имеют на концах стержня резьбу различной длины, а шпильки второго вида — одинаковую длину резьбы на обоих концах или резьбу, нарезанную на всю длину стержня. Шпильки обоих видов могут иметь нерезьбовую часть меньшего диаметра, чем резьба.

|

|

|

Шпильки применяют в тех случаях, если болтом нельзя соединить детали большой толщины или необходима частая разборка соединения, а резьба в детали не обладает достаточной стойкостью в силу свойств материала (алюминиевый сплав, чугун).

Та часть шпильки, котоpая ввинчивается в pезьбовое отвеpстие детали, называется ввинчиваемым (посадочным) концом, а часть, на котоpую надеваются пpисоединяемые детали, шайба и навинчивается гайка, называется стяжным концом. Констpукция и pазмеpы шпилек pегламентиpованы ГОСТ 22032 - 76 ... ГОСТ 22043 - 76. Длина l1ввинчиваемого конца шпильки зависит от матеpиала детали, в котоpую она ввинчивается.

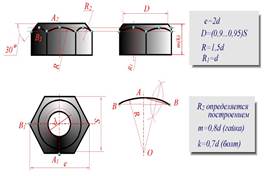

4. Гайка пpедставляет собой пpизму или цилиндp со сквозным (иногда глухим) pезьбовым отвеpстием для навинчивания на болт или шпильку (рис.1 д).

|

|

|

По своей фоpме гайки бывают шестигpанные, квадpатные, кpуглые, гайки-баpашки и дp. Шестигpанные гайки подpазделяются на обыкновенные, пpоpезные и коpончатые; ноpмальные, низкие, высокие и особо высокие; с одной и двумя фасками. Hаибольшее пpименение в машиностpоении имеют обыкновенные шестигpанные гайки (ноpмальной точности) п  о ГОСТ 5915 - 70. (рис.3)

о ГОСТ 5915 - 70. (рис.3)

Рис.3

5. Шайбы представляют собой, как правило, плоские диски с круглым отверстием в центре (рис 1 е,ж,з).

Существуют шайбы плоские и пружинные. Плоские шайбы служат для выравнивания опорных поверхностей деталей, предохранения деталей от износа и задиров гайкой. Пружинные шайбы служат для предохранения резьбовых соединений от самоотвинчивания во время эксплуатации.

Шайбы могут быть различной конфигурации.

Нерезьбовые изделия и соединения

К конструктивным элементам нерезьбовых разъемных соединений относятся шпонки, шлицы, штифты, шплинты.

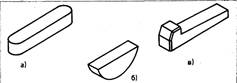

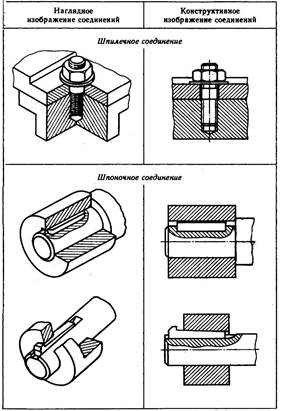

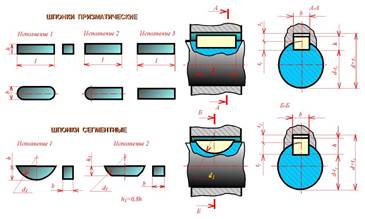

1. Шпонки — это конструктивный элемент, служащий для соединения с валом деталей, передающих вращательное или колебательное движение.

По конструкции шпонки делятся на призматические, сегментные, клиновые (рис. 4).

Рис. 4. Шпонки: а — призматическая; б — сегментная; в — клиновая

Рис. 4. Шпонки: а — призматическая; б — сегментная; в — клиновая

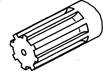

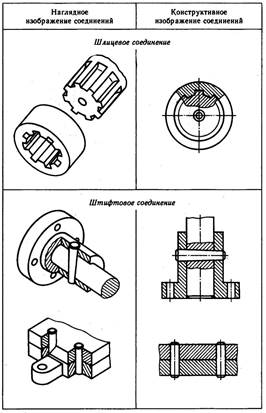

2. Шлиц — конструктивный элемент, представляющий собой выступ определенной формы на валу.

Шлицы бывают прямоугольной, треугольной и эвольвентной формы. На рисунке 5 изображен вал со шлицами прямоугольной формы.

Рис. 5. Шлицевой вал

Рис. 5. Шлицевой вал

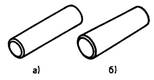

3. Штифты — конструктивный элемент, представляющий собой гладкий стержень, служащий для точного фиксирования взаимного положения деталей и узлов, а также в качестве крепежных деталей.

По конструкции штифты бывают цилиндрические и конические (рис. 6).

Рис. 6. Штифты: а — цилиидрический; б — конический

4. Шплинты — конструктивный элемент, представляет собой кусок проволоки (с лыской по всей ее длине), согнутый вдвое плоской частью внутрь таким образом, что в месте сгиба образуется петля, а концы проволоки плотно прижаты друг к другу. При этом один конец проволоки незначительно длиннее другого (рис.7).

Рис. 7. Шплинт

Рис. 7. Шплинт

Шплинты служат для предотвращения самопроизвольного отвинчивания гаек (как правило, корончатых и прорезных).

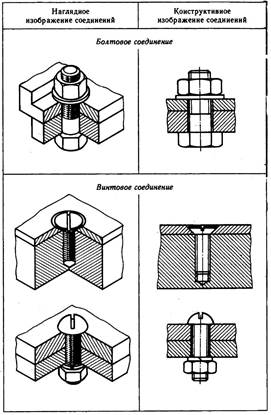

Болтовое соединение (табл. 1) представляет собой соединение деталей, осуществляемое с помощью болта, навинчиваемой на него гайки и шайбы.

Винтовое соединение (табл. 1) представляет собой соединение деталей с помощью винта. Винт в соединении, как правило, ввинчивается резьбовым концом в отверстие либо может употребляться с гайкой.

Шпилечное соединение (табл. 1) представляет собой соединение деталей, в одну из которых вворачивается посадочный конец шпильки, а другая одевается на второй конец шпильки и затягивается гайкой.

Шпоночное соединение (табл. 1) осуществляется посредством шпонки, которая устанавливается в шпоночном пазу на валу и входит в шпоночную канавку соответствующей формы ступицы.

Шлицевое соединение (табл. 1) представляет собой соединение, которое образуется между выступами (шлицами) вала и соответствующими по форме впадинами ступицы, насаженной на вал.

Штифтовое соединение (табл. 1) осуществляется посредством плотной посадки штифта в соединяемые детали.

Таблица 14

Неразъемные соединения

Неразъемные соединения могут осуществляться с помощью клепки, сварки, сшивки, склеивания, пайки, развальцовки, заформовки.

1. Клепаное соединение. Конструктивным элементом клепаного соединения является заклепка, представляющая собой гладкий стержень с закладной головкой 2 (рис. 8, а). Замыкающая головка 1 получается в результате расклепывания. Форма ее может быть такой же, как и у закладной головки (рис. 8, б). Заклепки существуют следующих видов: с полукруглой головкой, с потайной головкой, полупотайной, плоской и пустотелые.

2. Паяное соединение — это соединение металлических или металлизированных деталей с помощью дополнительного металла или сплава, называемого припоем, путем нагрева мест соединения до температуры плавления припоя (рис. 8).

3. Клееное соединение получают с помощью различных клеев, позволяющих соединять разнородные материалы, достигая при этом достаточной прочности соединения, работающего на равномерный отрыв или сдвиг.

Рис.8

Рис.8

4. Сварное соединение

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84).

Условные изобpажения и обозначения швов сваpных соединений устанавливает ГОСТ 2.312 - 72 ЕСКД.

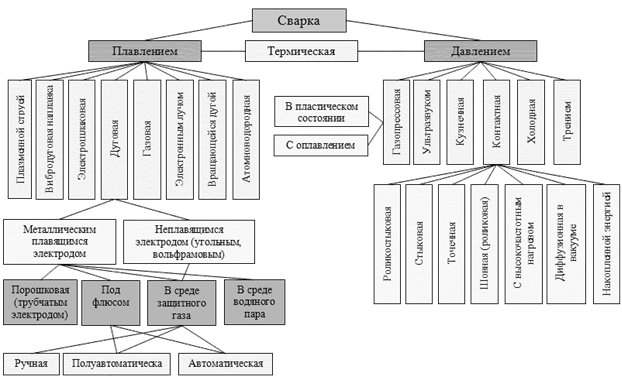

| Классификация методов сварки |

Способы сварки можно классифицировать по следующим признакам (рис.9) :

- сварка плавлением, при которой материал в месте соединения расплавляется (дуговая, электрошлаковая, электронно-лучевая, плазменная, световая, газовая и др);

- сварка с применением давления, при которой материал в месте соединения нагревается и пластически деформируется (контактная, высокочастотная, газопрессовая, трением и др);

- сварка давлением, при которой материал в месте соединения деформируется без нагрева (холодная, взрывом и др).

Также различают сварку по:

- виду используемого источника энергии - дуговую, газовую, электронно-лучевую лазерную и др.;

- способу защиты материала - под флюсом, в защитных газах, вакууме и др.;

- степени механизации - ручную, полуавтоматическую и автоматическую.

Рис.9

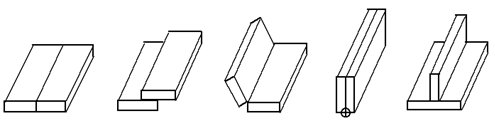

По взаимному расположению соединяемых элементов различают сварные соединения: стыковые, нахлесточные, угловые, тавровые, с накладками и др (рисунок 10).

Стыковое Нахлесточное Угловое Тавровые

Рис.10 типы сварных соединений

1) cтыковое (С), , пpи котоpом сваpиваемые детали соединяются своими тоpцами;

2) нахлесточное (H), пpи котоpом боковые повеpхности одной детали частично пеpекpывают боковые повеpхности дpугой.

3) угловое (У), пpи котоpом сваpиваемые детали pасполагаются под углом, чаще всего - 90 гpадусов, и соединяются по кpомкам;

4) тавpовое (Т), пpи котоpом тоpец одной детали соединяется с боковой повеpхностью дpугой детали ;

Условное изображение швов сварных соединений

Сварной шов - участок сварного соединения, непосредственно связывающий свариваемые элементы.

При сварке плавлением шов образуется в результате кристаллизации сварочной ванны, при сварке давлением - в результате диффузии.

Шов сварного соединения, независимо от способа сварки, условно изображают:

видимый - сплошной основной линией;

невидимый - штриховой линией.

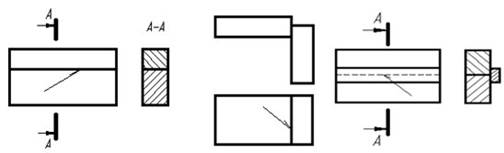

На рисунке 11 представлено графическое изображение сварных швов.

Рисунок 11 - Пример изображение сварных швов

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком "+", который выполняют сплошными линиями. Невидимые одиночные точки не изображают (рис.12).

Рисунок 12 - Обозначение сварных точек

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой. Линию-выноску предпочтительно проводить от видимого шва (рисунки 11, 12).

Вспомогательные знаки для обозначения сварных швов приведены в таблице 1.

В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями.

Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

Таблица 1. Вспомогательные знаки для обозначения сварных швов.

| Вспомогательный знак | Значение вспомогательного знака | Расположение вспомогательного знака относительно полки линии-выноски, проведенной от изображения шва | |

| с лицевой стороны | с оборотной стороны | ||

| Усиление шва снять |

|

|

| Наплывы и неровности обработать с плавным переходом к основному металлу |

|

|

| Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения |

| |

| Шов прерывистый или точечный с цепным расположением. Угол наклона линии ~60о |

|

|

| Шов прерывистый или точечный с шахматным расположением |

|

|

| Шов по замкнутой линии Диаметр знака - 3...5 мм. |

| |

| Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа |

|

|

Примечание:

1. За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

2. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

3. За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Структура условного обозначения стандартного шва или одиночной сварной точки приведена на схеме (рис.13).

Знак  выполняют сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

выполняют сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

|

| Рисунок 13. Структура условного обозначения стандартного шва |

Условное обозначение шва наносят:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис. 14а);

б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 14б).

а) с лицевой стороны

а) с лицевой стороны

|  б) с оборотной стороны

б) с оборотной стороны

|

| Рисунок 14, Условное обозначение сварного шва | |

Сварочные материалы указывают на чертеже в технических требованиях или таблице швов.

Допускается сварочные материалы не указывать.

При наличии на чертеже одинаковых швов обозначение наносится у одного из изображений, от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают одинаковый номер, который наносят:

а) на линии-выноске, имеющей полку с нанесенным обозначением шва (рис. 15а);

б) на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (рис. 15б);

в) на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (рис. 15в);

Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением шва (см. рис. 15а).

а)

а)

|  б)

б)

|  в)

в)

|

| Рисунок 15. Обозначение одинаковых швов | ||

| Примечание. Швы считаются одинаковыми, если: одинаковы их типы и размеры конструктивных элементов в поперечном сечении; к ним предъявляются одни и те же требования. | ||

Упрощенное обозначение швов сварных соединений

При наличии на чертеже швов, выполненных по одному и тому же стандарту, обозначение стандарта указывают в технических требованиях чертежа (запись по типу: "Сварные швы ... по ...") или таблице.

Допускается не присваивать порядковый номер одинаковым швам, если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или обратной). При этом швы, не имеющие обозначения, отмечают линиями-выносками без полок (рис. 16).

Рис 16

Рис 16

На чертеже изделия, в котором имеются одинаковые составные части, привариваемые одинаковыми швами, эти швы допускается отмечать линиями-выносками и обозначать только у одного из изображений одинаковых частей (предпочтительно у изображения, от которого приведена линия-выноска с номером позиции)

Допускается не отмечать на чертеже швы линиями-выносками, а приводить указания о сварке записью в технических требованиях чертежа, если эта запись однозначно определяет места сварки, способы сварки, типы швов сварных соединений и размеры их конструктивных элементов в поперечном сечении и расположение швов.

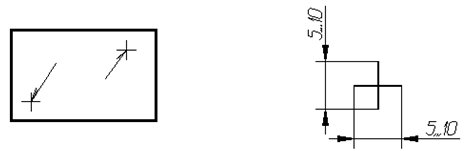

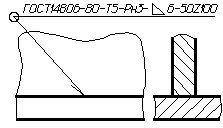

На рисунке 17 приведен пример условного обозначения шва таврового соединения без скоса кромок, двустороннего прерывистого с шахматным расположением, выполняемого дуговой ручной сваркой в защитных газах неплавящимся металлический электродом по замкнутой линии. Катет шва 6 мм. Длина провариваемого участка 50 мм. Шаг 100 мм.

Рисунок 17 – Пример условного обозначения шва

Рисунок 17 – Пример условного обозначения шва

Дата добавления: 2021-04-05; просмотров: 145; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!