Используемые в системе автоматизации средства и их характеристики

Описание технологического процесса с краткой характеристикой

Технологического оборудования

Производство керамического кирпича это сложный технологический процесс, включающий в себя множество этапов. В технологии производства керамического кирпича можно выделить следующие основные этапы:

· добыча,

· усреднение,

· транспортировка глины;

· подготовка добавок;

· обработка глины и подготовка пластичной массы;

· прессование кирпича из пластичных масс;

· сушка кирпича-сырца;

· обжиг кирпича сырца.

Добыча, усреднение, транспортировка глины

Добыча глины, как правило, ведется открытым способом, за исключением областей с суровым климатом, где используется закрытый способ. Для разработки карьера используются экскаваторы, бульдозеры, карьерные самосвалы. В процессе добычи глины в карьеры ее усредняют, т.е. делают ее однородной по структуре. В зависимости от расстояния до кирпичного завода, а также рельефа местности для транспортировки глины могут использоваться автотранспорт или рельсовый транспорт.

Подготовка добавок

Она заключается в просеивании, измельчении, иногда в обезвоживании добавок. Для подготовки добавки используют специальные виды оборудования: дробилки, шаровые мельницы, вибрационные грохоты. Песок просеивают через сито с ячейками 3 мм. Опилки просеивают через грохот с сеткой с ячейками 8Х8 мм. Угли измельчают в дробилках и просеивают через сито с ячейками 2-3 мм. Пластифицирующие добавки готовят смешивая их с водой до требуемой концентрации.

|

|

|

Обработка глины и подготовка пластичной массы

Прежде чем приступить к формовке из глины удаляются каменистые включения, разрушается ее природная структура, добивается однородность пластической массы по структуре и составу. Изменение свойств достигается методами естественной обработки, механической обработки, вводом добавок.

Прессование кирпича из пластичных масс

Пластическая масса прессуется, выдавливается в виде бруска, нужного сечения, и разрезается на куски. Для этого применяются вакуумные и безвакуумные винтовые прессы. Для резки бруса, выходящего из пресса, используется резательные автоматы.

Сушка кирпича-сырца

Кирпич-сырец содержит влагу. Процесс удаления влаги путем испарения называется сушкой. Сушку кирпича-сырца проводят в камерных сушилках. Камерные сушилки характеризуются переменным режимом сушки. Для сушки могут использоваться также туннельные сушилки.

Обжиг кирпича сырца

Обжигом называется высокотемпературная обработка кирпича-сырца, в результате которого он превращается в камнеподобный материал. Обжиг проводят туннельных или кольцевых печах. При температуре до 150 C° происходит досушка кирпича. При температурах 150-800 C° кирпич теряет пластические свойства и из него удаляется вода, выгорают органические добавки. В интервале 300-1000 C° происходит разложение карбонатов.

|

|

|

Для ускорения и удешевления производственного процесса применяется технология полусухого прессования. Она позволяет избежать энергоёмкого процесса сушки кирпича-сырца. Прессы ударного действия, рычажные и револьверные, работают с материалом пониженной влажности. После формовки кирпич сразу или после суточной выдержки поступает на обжиг. Правда, полнотелый керамический кирпич полусухого прессования не применяется для кладки во влагонезащищённых местах.

Товарные качества керамического кирпича зависят от применённых приёмов производства. Цвет кирпича, произведённого из глины с высоким содержанием окислов железа («красножгущейся»), может колебаться от красного до чёрного, в зависимости от кислотности среды обжига. Беложгущиеся глины редки и в производстве кирпича используются реже. Применение различных добавок позволяет расширить цветовую гамму изделий. Высокие требования к цветовому однообразию кладки, присущие строительным традициям нашей страны, делают решение непростого вопроса соблюдения стандарта цвета очень важным, в особенности для лицевого кирпича.

|

|

|

По прочности пустотелый кирпич маркируется от 25 (при горизонтальном расположении пустот) до 300 (при вертикальной ориентации глухих и сквозных отверстий) единиц. Марка кирпича характеризует давление в килограммах на квадратный сантиметр, выдерживаемое данным изделием. Механическая прочность должна быть достаточной для сохранения целостности кирпича при падении на твёрдое основание с высоты полтора метра. Применение в строительстве несущих конструкций кирпича высоких марок позволяет снизить его расход на 15-30% .

Степень обжига влияет на водо- и морозостойкость кирпича. Недожженный кирпич (он темнее обожжённого нормально; глухо звучит при ударе; тяжёл) непрочен и нестоек. Его применение ограничивается кладкой малонагруженных внутренних стен. Пережжённый кирпич прочнее, плохо впитывает влагу, плотен и теплопроводен. При ударе даёт звон высоких тонов, а формой часто неправилен. Его назначение – кладка в сырых местах.

|

|

|

Туннельная печь непрерывного действия

Туннельная печь для обжига керамических изделий имеет вагонеточный состав, передвигающийся вдоль туннеля с помощью толкателя. Внутри туннеля проложен рельсовый путь. Каждая вагонетка, пройдя всю длину туннеля, выдается из печи с другого конца при очередном проталкивании. Таким образом, создается непрерывное перемещение вагонеток в печи, постепенный подогрев, обжиг и охлаждение изделий, находящихся на поду вагонетки. Туннельная печь длиной 62 м и шириной 2 м имеет 3 зоны.

Форкамера служит для уменьшения газообмена с окружающей средой при загрузке вагонеток в печь.

Основное назначение зоны подогрева – окончательное удаление влаги из сырца и равномерный прогрев садки до температуры 600С°. Подогрев и сушка производятся отходящими из зоны обжига продуктами горения.

В зоне обжига сжигается топливо в специальных горелочных устройствах. Сырец нагревается до температуры 980С°, при этом завершаются все процессы, связанные с формированием черепка. Воздух, поступающий для сжигания топлива, предварительно подогревается в зоне охлаждения. Горение топлива происходит в разрывах между садками кирпича на вагонетках.

В зоне охлаждения происходит остывание кирпича до температуры 300С° перед выдачей вагонеток из печи, также происходит отбор нагретого воздуха для подачи его в сушилку. В этой зоне охлаждается также и футеровка вагонеток, нагретая до высоких температур. Изделия и футеровка вагонеток охлаждаются холодным воздухом, подаваемым в печь сверху и сбоку через несколько каналов, расположенных по длине зоны охлаждения ближе к выходному каналу печи.

Печь работает по принципу противотока, то есть газы и воздух движутся навстречу вагонеткам с обжигаемыми изделиями. Движение газовых и воздушных потоков осуществляется системой вентиляторов.

В зоне подогрева предусмотрена установка циркуляционных вентиляторов для интенсивного перемешивания газовых потоков с целью максимального усреднения газовой среды, то есть ликвидации расслоения ее и уменьшения перепада температур по сечению канала. В зоне подогрева также производится отбор дымовых газов.

Печь выполняется из стандартного красного кирпича, зона обжига изнутри футеруется шамотным кирпичом. Свод печи выполняется из красного кирпича и засыпки шлаком.

Используемые в системе автоматизации средства и их характеристики

Для контроля и регулирования температуры в зоне обжига туннельной печи используется термопара ДТПS155-0019.L.

Термопара типа S (платина – 10 % родий/платина)

Термопара типа S (платина – 10 % родий/платина)

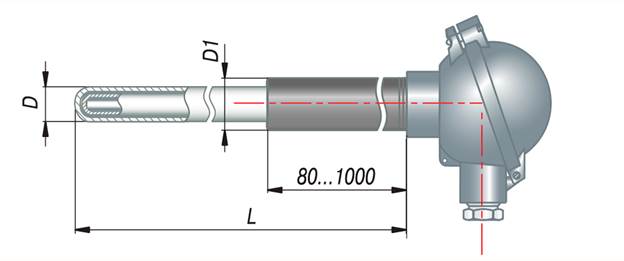

Рисунок 1 - Термопара ДТПS155-0019.L

Таблица 1 - Таблица конструктивных исполнений

| Модель | Диаметр платинового электрода | Диаметр платинородиевого электрода | Внешний диаметр | Материал защитной арматуры | Длина термопары |

| ДТПS155-0019.L | 0,5 мм | 0,4 мм | D=20 мм D1=30 мм | Корунд CER795 (0…1300 °С) | 250 мм |

· применяются для измерения высоких температур – до 1300 °С;

· возможно кратковременное применение при температуре – до 1600°С;

· возможно применение в окислительной атмосфере;

· высокая прочность и твердость корундового чехла;

· высокая теплопроводность корундового чехла (сопоставима с теплопроводностью стали 12Х18Н10Т);

· износостойкость, в т.ч. на высоких температурах;

· высокая коррозийная стойкость, в т.ч. на высоких температурах.

|

Электромагнитный клапан ВН2Н-1

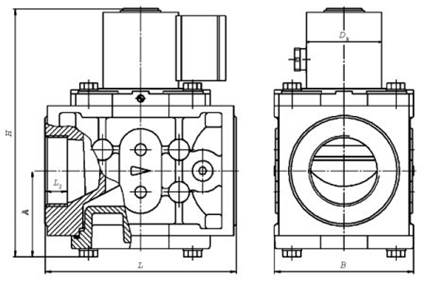

Для регулирования подачи газа на горелки используется электромагнитный клапан ВН2Н-1

Рисунок 2 – Электромагнитный клапан ВН2Н-1

Монтажное положение — на горизонтальном трубопроводе (катушкой вверх).

| Наименование клапана | Ду, мм | Диапазон раб. давл. МПа | Размеры, мм | Ном. мощн., Вт | Масса, кг | Коэф. сопр. ξ | ||||

| L | L1 | B | H | A | ||||||

| ВН2Н-1 | 50 | 0–0,1 | 162 | 19 | 118 | 215 | 77 | 25 | 4,7 | 13,2 |

Клапаны электромагнитные серии ВН, ВФ предназначены для использования в системах дистанционного автоматического управления газогорелочных устройств, бытовых отопительных установок и в технологических трубопроводных системах управления потоком природного и сжиженного газа, воздуха и жидких неагрессивных сред вязкостью до 40×10-6 м²/с в качестве запорно-регулирующего органа и органа безопасности при продолжительном режиме работы.

Таблица 2 – Конструктивное исполнение клапана

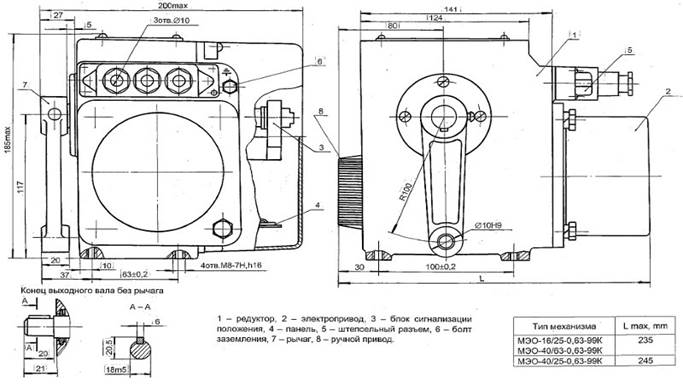

МЭО-16/25-0,25-90 Механизм электроисполнительный однооборотный

Для изменения положения регулирующего органа на подаче воздуха на горение используется МЭО-16/25-0,25-90

Рисунок 3 - МЭО-16/25-0,25-90 Механизм электроисполнительный однооборотный

Таблица 3 – Характеристики исполнительного механизма

| Номинальный крутящий момент на выходном валу | 16 Н*м |

| Номинальное время полного хода выходного вала | 25 с |

| Номинальный полный ход выходного вала | 0,25 оборота |

| Потребляемая мощность | не более 50 Вт |

| Масса | не более 8 кг |

| Питание | Однофазное напряжение 220, 230, 240 В частотой 50 Гц и 220В частотой 60 Гц |

| Люфт выходного вала механизма | не более 1о |

| Тип электродвигателя | ДСОР 110-1,0-60 |

| Степень защиты механизма | IP54 |

Принцип работы заключается в преобразовании электрического сигнала, поступающего от регулирующего или управляющего устройства, во вращательное перемещение выходного вала.

Дата добавления: 2021-04-15; просмотров: 36; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!