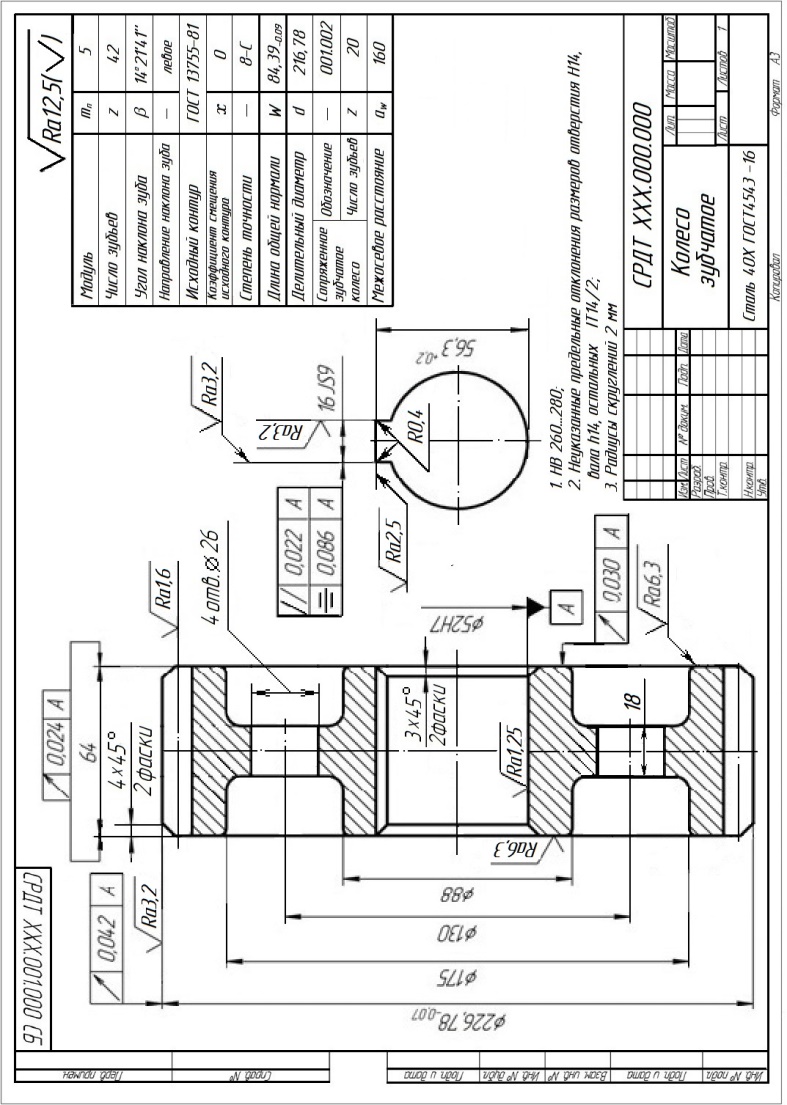

Пример чертежа цилиндрического зубчатого колеса

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ

ПАРАМЕТРОВ РЕДУКТОРА ДВУХСТУПЕНЧАТОГО

ЦИЛИНДРИЧЕСКОГО

Цель работы

Целью работы является изучение конструкции двухступенчатого цилиндрического редуктора.

Цилиндрические многоступенчатые редукторы

Цилиндрический зубчатый редуктор – устройство, которое входит в состав привода машины и предназначено для передачи вращательного движения с понижением его кинематических характеристик от входа к выходу.

Основой конструкции цилиндрического редуктора является одна или несколько цилиндрических зубчатых передач.

Передаточная функция редуктора выражается передаточным отношением, которое устанавливает параметры понижения кинематических характеристик

i р = w вх / w вых=n вх / n вых , (2.1)

где n вх , n вых , об/мин– частоты вращения входного и выходного валов редуктора, соответственно; w вх и w вых , рад /с – угловые скорости входного и выходного валов редуктора, соответственно.

В зубчатых передачах передаточное отношение i отождествляется с передаточным числом u, которое представляет собой соотношение числа зубьев сопряженных колес и в понижающей передаче равно

u= z2/z1 (2.2)

где z1– число зубьев ведущего колеса; z2– число зубьев ведомого колеса.

|

|

|

В случае, когда кинематическая схема редуктора состоит из последовательно соединенных k передач, общее передаточное число определяется произведением передаточных чисел всех ступеней редуктора

uр= u1× u2×… ×uk (2.3)

где u1, u2,…, uk передаточные числа 1-ой, 2-ой,…,k-ой ступени редуктора.

Номинальные значения передаточных чисел u для одно – и много-ступенчатых цилиндрических редукторов устанавливает ГОСТ 25301 – 95.

Частота вращения n1, n2, …,nk последовательно рассмотренных валов редуктора определяется соотношениями:

n1=n вх; n2=n1/u1; … ; nk= nk-1 /uк. (2.4)

Угловые скорости w1, w2,… wk ,соответственно, равны

w1=w вх; w 2 = w 1 / u 1 ; … ; w k = w k -1 / u к . (2.5)

Мощность Р , кВт, на каждом последующем валу равна

Р1= Рвх; Р2= Р1×h1; … ; Рk= Рk-1×hk-1, (2.6)

|

|

|

где Р1 , Р2 ,…, Рk – мощность на 1-ой, 2-ой,…, k-ой ступени редуктора;

h1 , h1 ,…,hk-1 –коэффициенты полезного действия 1-ой, 2-ой,…,(k-1)-ой ступени, показывающие какая часть подводимой энергии к каждой передаче используется полезно.

Вращающие моменты T 1, T 2 , … Tk , Н×м на каждом последующем валу равны, соответственно:

T 1=103∙Р1/w 1; T 2=103∙Р2/w 2; … ; Tk=103∙Рk/w k. (2.7)

Основные размеры концов валов и допускаемые крутящие моменты для цилиндрических редукторов устанавливает ГОСТ 24266 – 94.

Номинальные значения межосевых расстояний для одно и – мно-гоступенчатых редукторов устанавливает ГОСТ 25301 – 95. При этом использованы рекомендации ГОСТа 2185 – 66 «Передачи зубчатые цилиндрические».

Распространение получили редукторы с эвольвентными цилиндрическими зубчатыми передачами.

Форму и размеры зубьев передач зубчатых цилиндрических эвольвентных устанавливает ГОСТ 13755 – 2015 «Передачи зубчатые цилиндрические эвольвентные. Исходный контур».

Расчет геометрии зубчатых цилиндрических эвольвентных передач внешнего зацепления выполняется в соответствии с ГОСТ 16532 – 70.

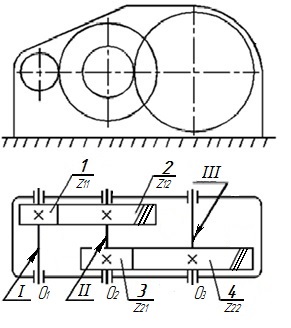

На рисунке 2.1 представлена кинематическая схема двухступенчатого цилиндрического редуктора.

|

|

|

Рисунок 2.1 – Кинематическая схема цилиндрического двухступенчатого редуктора:

1, 2 , 3, 4 – колеса с числом зубьев z11, z12, z21 и z22, соответственно; I, II, III – валы

редуктора; О1, О2, О3 – опоры валов

На рисунке 2В.1 представлен чертеж двухступенчатого цилиндрического редуктора. Корпус редуктора и крышка соединены в горизонтальной плоскости болтами и штифтами. Вращательное движение от быстроходной вал-шестерни 9 через зубчатое колесо 10, промежуточную вал-шестерню и соединенное с ней зубчатое колесо 12 передается на выходной (тихоходный) вал 13. Валы установлены в корпус редуктора на подшипниках 38, 39 и 40. В верхней части крышки 15 редуктора предусмотрено отверстие для залива масла, закрытое пробкой, а для слива масла – отверстие в нижней части корпуса, закрытое пробкой 5. Для контроля уровня масла служит контрольная пробка 4.

Смазывание осуществляется из общей масляной ванны: деталей зацеплений – окунанием, а подшипников – разбрызгиванием.

Смазывание узлов редукторов общего применения уменьшает износ его деталей, обеспечивает отвод тепла и продуктов износа от трущихся поверхностей, а также защищает от коррозии. От правильного выбора смазочных материалов, методов смазывания и способов уплотнения зависит работоспособность и долговечность передач.

|

|

|

В редукторах общемашиностроительного применения смазывание осуществляется непрерывной подачей масла без избыточного давления, т.е. окунанием зубьев колеса в масло, залитое в корпус редуктора. Объем масляной ванны принимается таким, чтобы обеспечить отвод выделяющегося в зацеплении тепла к стенкам корпуса. При окружных скоростях, превышающих 15 м/с, применяется струйное смазывание под давлением через сопла. Уровень масла в масляной ванне контролируется с помощью маслоуказателей или пробки.

Широкое распространение цилиндрических редукторов обусловлено их достоинствами: большая долговечность и надежность работы; высокий К.П.Д.; постоянство передаточного числа; большой диапазон передаваемых мощностей; компактность; небольшие нагрузки на валы и опоры передачи.

К недостаткам относятся: шум при больших скоростях; относительно большая металлоемкость; высокая жесткость, не позволяющая компенсировать динамические нагрузки; невозможность бесступенчатого изменения передаточного числа.

Наибольшее распространение для передач общего назначения получили стали марок: 35, 40, 45, 50, 40Х, 35ХМ, 50ХН, 50Г и другие, с использованием объемной или поверхностной закалки. Для передач, работающих с частыми переключениями, перегрузками и ударами, когда наряду с высокой твердостью рабочих поверхностей требуется достаточная пластичность сердцевины и противоударная стойкость зубьев, целесообразно применять стали 15Х, 20Х, 20ХНМ, 18ХГТ и т.п. с последующей цементацией и термообработкой. Для колес больших размеров применяются углеродистые и низколегированные стали в нормализованном состоянии. Нередко такие колеса изготавливаются литьем из сталей 40Л, 45Л, 50Л или 40ХЛ, 30ХГСЛ и т.п.

Для изготовления средненагруженных тихоходных зубчатых колес больших размеров, не испытывающих ударных нагрузок, целесообразно использование модифицированных чугунов повышенной прочности.

Корпусные детали редукторов чаще выполняют литыми из чугуна СЧ 15 или алюминиевого сплава АЛ11. Наиболее распространена для цилиндрических редукторов конструкция корпусных деталей с разъемом по плоскости, в которой лежат продольные оси валов.

Форму корпуса и крышки образуют вертикальные, горизонтальные и наклонные (на крышке) поверхности с минимальным числом дополнительных элементов: строповочных «ушек», полок для болтов и штифтов, соединяющих крышку и корпус, а также бобышек под подшипниковые узлы, смотровые окна, отверстия для заливки и слива масла или его принудительной подачи, маслоуказатели и отдушины.

Для создания необходимой жесткости наружная поверхность стенок корпуса редуктора снабжается ребрами жесткости, а присоединительные поверхности корпуса и крышки изготовляют в виде достаточно широких горизонтальных полок, которые пересекаются с поверхностями бобышек подшипниковых узлов. Днище корпуса выполняется с уклоном в сторону сливного отверстия или двухскатным с уклоном к оси симметрии (для полного слива масла).

На валах редуктора чаще устанавливаются конические роликоподшипники, воспринимающие значительные радиальные и осевые нагрузки.

Оборудование и инструменты

2.3.1 Редуктор двухступенчатый цилиндрический

2.3.2 Измерительное оборудование и инструменты

Порядок выполнения работы

2.4.1. Изучить вопросы теории цилиндрических многоступенчатых

редукторов

2.4.2. Ознакомиться с конструкцией цилиндрического редуктора и его

деталей по имеющимся в лаборатории образцам, выяснить назначение

каждой из них

2.4.3 Составить кинематическую схему редуктора (рисунок 2.1).

2.4.4 Произвести измерение основных параметров передач по ступеням

и занести результаты в таблицу 2А.1

2.4.5. Произвести расчет геометрии зубчатых цилиндрических эвольвентных передач по ступеням и заполнить таблицу 2А.2

2.4.6 Рассчитать коэффициент полезного действия редуктора.

2.4.7. Выполнить эскиз узла (по указанию преподавателя).

Содержание отчета

2.5.1 Цель работы.

2.5.2 Кинематическая схема редуктора.

2.5.3 Измеренные параметры (Таблица 2А.1).

2.5.4 Вычисленные параметры (Таблица 2А.2).

2.5.5 Расчет коэффициента полезного действия.

2.5.6 Эскиз узла с указанием размеров.

Список контрольных вопросов

При подготовке к лабораторной работе и ее выполнении необходимо

обратить внимание на следующие вопросы:

1. Каково назначение редуктора?

2. Изменяется ли мощность, частота вращения, крутящий момент при

переходе с одного вала редуктора к другому?

3. Что такое передаточное отношение зубчатой передачи, редуктора?

Как его вычислить?

4. Для чего применяются многоступенчатые редукторы?

5. Исходя из чего происходит разбивка общего передаточного числа

редуктора?

6. От чего зависит к.п.д. редуктора?

7. Назовите основные кинематические параметры редуктора.

8. Каким образом редуктор крепится к раме или фундаментной плите?

9. Способы смазки зубчатых передач и подшипников?

10. Какие из параметров зубчатой передачи могут быть измерены,

а какие – рассчитаны?

П риложение 2А

(обязательное)

Дата добавления: 2021-04-06; просмотров: 91; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!