Цилиндрический и конический редукторы

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

- на валы закладывают шпонки и напрессовывают элементы передач редуктора. Мазеудерживающие кольца и подшипники следует насаживать, предварительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком.

Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами.

Далее на конец ведущего или ведомого вала в шпоночную канавку закладывают шпонку, устанавливают элемент гибкой связи и закрепляют его торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляют крышку болтами.

|

|

|

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Сборка конического редуктора аналогична сборке цилиндрического редуктора. Отличие состоит в необходимости регулировки роликовых конических подшипников и конического зубчатого зацепления.

Червячный редуктор

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный вал надевают крыльчатки и шариковые подшипники, предварительно нагрев их в масле до 80…100° С. Собранный червячный вал вставляют в корпус.

Вначале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты.

|

|

|

Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышку с прокладками.

Регулировку радиально-упорных подшипников производят набором тонких металлических прокладок, устанавливаемых под фланцы крышек подшипников.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок с одной стороны корпуса в другую. Чтобы при этом сохранилась регулировка подшипников, суммарная толщина прокладок должна быть неизменной.

Ввертываем пробку маслоспускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор испытывают на стенде по программе, устанавливаемой техническими условиями.

Вводная и завершающая части курсового проекта

Примерное введение

Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

|

|

|

Повышение эксплуатационных и качественных показателей, сокращение

времени разработки и внедрения новых машин, повышение их надежности и долговечности - основные задачи конструкторов-машиностроителей. Одним из направлений решения этих задач является совершенствование конструкторской подготовки инженеров высших технических учебных заведений.

Детали машин являются первым из расчётно – конструкторских курсов, в котором изучают основы проектирования машин и механизмов.

Каждый узел или механизм состоит из деталей, среди которых есть такие, которые применяются почти во всех машинах. Это болты, гайки, валы, оси, муфты, механические передачи и т.д.

Детали общего назначения применяют в машиностроении в больших количествах. Поэтому любое усовершенствование методов расчёта и конструирования деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

На развитие современного машиностроения большое влияние оказывает быстрый прогресс отечественного и зарубежного машиностроения. Этот процесс требует все большей стандартизации и унификации деталей машин, деталей общего назначения, а также их изготовления на специализированных заводах.

|

|

|

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать различную часть процесса проектирования. Объектами курсового проектирования являются приводы различных машин и механизмов, использующие большинство деталей и узлов общемашиностроительного применения.

Важной целью выполняемого проекта является развитие инженерного мышления, включающее умения использовать предшествующий опыт, находить новые идеи, моделировать, используя аналоги. Курсовому проекту по деталям машин свойственна многовариантность решений, которая развивает у студентов мыслительную деятельность и инициативу.

Важнейшая задача курсового проектирования - развитие умения разрабатывать техническую документацию. Базируясь на исходных предпосылках из курса графики и машиностроительного черчения, в процессе самостоятельной работы над курсовым проектом, студенты овладевают свободным чтением и выполнением чертежей неограниченной сложности.

В настоящем курсовом проекте будет предпринята попытка произвести расчет привода, состоящий из …………… редуктора и …………… передачи.

Редуктором называется механизм, состоящий из зубчатой или червячной передачи, выполненный в виде отдельного агрегата и служащий для передачи мощности двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор состоит из корпуса в котором помещают элемент передачи – зубчатые колеса. Редуктор проектируют для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов.

Редуктор классифицируется по следующим основным признакам:

а) тип передачи:

− зубчатая;

− червячная;

− зубчато-червячная.

б) число ступеней:

− одноступенчатые;

− двухступенчатые.

в) по форме зубчатого колеса:

− цилиндрические;

− конические;

− коническо-цилиндрические.

Примерное заключение

В настоящем курсовом проекте нами был разработан привод, состоящий из электродвигателя серии 5А, цилиндрического (конического, червячного) прямозубого (косозубого) редуктора и плоскоременной (клиноременной, цепной) передачи.

В результате расчетов нами были определены следующие основные параметры привода:

1. Общее передаточное число привода

2.Передаточное число редуктора

3.Межосевое расстояние редуктора

4.Внешнее конусное расстояние конического редуктора

5.Межосевое расстояние ременной (цепной) передачи

6.Длина ремня (цепи)

7.Ширина ремня

8. Число звеньев цепи

Для привода предлагается использовать электродвигатель серии 5А марки 5A168S8 номинальной мощностью 7,5 кВт и частотой вращения  .

.

Литература

1. Чернавский С.А., Ицкович Г.М., Боков К.Н. и др. Курсовое проектирование деталей машин: Учебное пособие. – М.: Машиностроение, 1979. – 351с., ил.

2. Чернилевский Д.В. Курсовое проектирование деталей машин и механизмов: Учебное пособие. – М.: Высшая школа, 1980. – 238с., ил.

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие. – М.: Высшая школа, 1991. – 432с.: ил.

4. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учебное пособие. – М.: Высшая школа, 1984.- 336с., ил.

5. Анфимов М.И. Редукторы. Конструкции и расчет: Альбом. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 464с.: ил.

6. Афанасьев В.А., Руднев С.Г. Детали машин: Курсовое проектирование: Методические материалы. – КГАУ. – Краснодар, 2009. – 36с.: ил.

7. Андрейчук В.К., Афанасьев В.А., Зайцев А.С., Полубень Е.И. Методические указания к расчетам зубчатых и червячных передач. – КГАУ. – Краснодар, 1997. – 60с.: ил.

8. Зайцев А.С., Андрейчук В.К., Афанасьев В.А., Полубень Е.И., Кузнецова А.Е. Методические указания и справочные материалы к расчетам передач с гибкой связью. – КГАУ. – Краснодар, 2002. – 39с.: ил.

9. Зайцев А.С. Афанасьев В.А. Полубень Е.И. Справочные материалы к расчетам зубчатых и червячных передач. – КГАУ. – Краснодар, 1994. – 38с.

ПРИЛОЖЕНИЕ

Приложение 1 – Габаритные и присоединительные размеры двигателей серии 5А

| Тип | Число полюсов | Габаритные размеры | Установочные и присоединительные размеры | |||||||||

| L30 | h31 | d30 | h37 | L1 | L10 | L31 | d1 | d10 | b10 | h | ||

| АИР355М | 4…12 | 1535 | 825 | 710 | 470 | 210 | 560 | 254 | 100 | 28 | 610 | 355 |

| АИР355S | 4…12 | 1505 | 825 | 710 | 470 | 210 | 500 | 254 | 100 | 28 | 610 | 355 |

| 5АМ315М | 2 | 1260 | 765 | 680 | --- | 140 | 457 | 216 | 75 | 28 | 508 | 315 |

| 5АМ315М | 4 | 1290 | 765 | 680 | --- | 170 | 457 | 216 | 90 | 28 | 508 | 315 |

| 5АМ315М | 6…12 | 1190 | 765 | 680 | --- | 170 | 457 | 216 | 90 | 28 | 508 | 315 |

| 5АМ315S | 2 | 1160 | 765 | 680 | --- | 140 | 406 | 216 | 75 | 28 | 508 | 315 |

| 5АМ315S | 4 | 1290 | 765 | 680 | --- | 170 | 406 | 216 | 90 | 28 | 508 | 315 |

| 5АМ315S | 6…12 | 1190 | 765 | 680 | --- | 170 | 406 | 216 | 90 | 28 | 508 | 315 |

| 5АМ280М | 2 | 1080 | 660 | 620 | 380 | 140 | 419 | 190 | 70 | 24 | 457 | 280 |

| 5АМ280М | 4 | 1180 | 660 | 620 | 380 | 170 | 419 | 190 | 80 | 24 | 457 | 280 |

| 5АМ280М | 6…10 | 1110 | 660 | 620 | 380 | 170 | 419 | 190 | 80 | 24 | 457 | 280 |

| 5АМ280S | 2 | 1080 | 660 | 620 | 380 | 140 | 368 | 190 | 70 | 24 | 457 | 280 |

| 5АМ280S | 4…10 | 1110 | 660 | 620 | 380 | 170 | 368 | 190 | 80 | 24 | 457 | 280 |

| 5АМ250М | 2 | 965 | 630 | 545 | 380 | 140 | 349 | 168 | 65 | 24 | 406 | 250 |

| 5АМ250М | 4…6 | 965 | 630 | 545 | 380 | 140 | 349 | 168 | 75 | 24 | 406 | 250 |

| 5АМ250М | 8 | 935 | 630 | 545 | 380 | 140 | 349 | 168 | 75 | 24 | 406 | 250 |

| 5АМ250S | 2 | 935 | 630 | 545 | 380 | 140 | 311 | 168 | 65 | 24 | 406 | 250 |

| 5АМ250S | 4…8 | 935 | 630 | 545 | 380 | 140 | 311 | 168 | 75 | 24 | 406 | 250 |

| 5А225М | 4…8 | 835 | 535 | 460 | 310 | 110 | 311 | 149 | 55 | 19 | 356 | 225 |

| 5А225S | 4…8 | 865 | 535 | 460 | 310 | 140 | 311 | 149 | 65 | 19 | 356 | 225 |

| 5А200L | 2 | 781 | 485 | 410 | 285 | 110 | 305 | 133 | 55 | 19 | 318 | 200 |

| 5A200L | 4…8 | 811 | 485 | 410 | 285 | 140 | 305 | 133 | 60 | 19 | 318 | 200 |

| 5A200M | 2 | 735 | 485 | 410 | 285 | 110 | 267 | 133 | 55 | 19 | 318 | 200 |

| 5A200M | 4…8 | 765 | 485 | 410 | 285 | 140 | 267 | 133 | 60 | 19 | 318 | 200 |

| АИР180М | 2 | 680 | 440 | 375 | 260 | 110 | 241 | 133 | 48 | 15 | 279 | 180 |

| АИР180М | 4…8 | 680 | 440 | 375 | 260 | 110 | 241 | 121 | 55 | 15 | 279 | 180 |

| АИР180S | 2 | 630 | 440 | 375 | 260 | 110 | 203 | 121 | 48 | 15 | 279 | 180 |

| АИР180S | 4 | 630 | 440 | 375 | 260 | 110 | 203 | 121 | 55 | 15 | 279 | 180 |

| 5А160М | 2 | 700 | 402 | 334 | 242 | 110 | 210 | 108 | 42 | 15 | 254 | 160 |

| 5А160М | 4…8 | 700 | 402 | 334 | 242 | 110 | 210 | 108 | 48 | 15 | 254 | 160 |

| 5А160S | 2 | 670 | 402 | 334 | 242 | 110 | 178 | 108 | 42 | 15 | 254 | 160 |

| 5А160S | 4…8 | 670 | 402 | 334 | 242 | 110 | 178 | 108 | 48 | 15 | 254 | 160 |

| АИРМ132М | 2…8 | 498 | 325 | 288 | 193 | 80 | 178 | 89 | 38 | 12 | 216 | 132 |

| АИРМ132S | 4…8 | 460 | 325 | 288 | 193 | 80 | 140 | 89 | 38 | 12 | 216 | 132 |

| АИРМ112М | 2…8 | 435 | 310 | 246 | 160 | 80 | 140 | 70 | 32 | 12 | 190 | 112 |

| АИР100L | 2…8 | 391 | 246 | 240 | 121 | 60 | 140 | 63 | 28 | 12 | 160 | 100 |

| АИР100S | 2…4 | 360 | 246 | 240 | 121 | 60 | 112 | 63 | 28 | 12 | 160 | 100 |

| АИР90L | 2…8 | 337 | 224 | 210 | 99 | 50 | 125 | 56 | 24 | 10 | 140 | 90 |

| 5А80МВ | 2…8 | 320 | 194 | 178 | 114 | 50 | 100 | 50 | 22 | 10 | 125 | 80 |

| 5А80МА | 2…8 | 295 | 194 | 178 | 114 | 50 | 100 | 50 | 22 | 10 | 125 | 80 |

| АИР71 | 2…8 | 272 | 188 | 170 | 88 | 40 | 90 | 45 | 19 | 7 | 112 | 71 |

| АИР63 | 2…8 | 227 | 154 | 135 | 74 | 30 | 80 | 40 | 14 | 7 | 100 | 63 |

Приложение 2 – Значение коэффициента

| Твердость поверхности зубьев | Вид зубьев | Значения

|

| При твердости колеса или шестерни НВ ≤ 350 | Прямые без модификации головки | 0,006 |

| Прямые с модификацией головки | 0,004 | |

| Косые | 0,002 | |

| При твердости колеса или шестерни НВ ≥ 350 | Прямые без модификации головки | 0,014 |

| Прямые с модификацией головки | 0,010 | |

| Косые | 0,004 |

Приложение 3 – Значение коэффициента

| Модуль m, мм | Значение | |||||

| 4 | 5 | 6 | 7 | 8 | 9 | |

| До 3,5 | 17 | 28 | 38 | 47 | 56 | 73 |

| Свыше 3,5 | 22 | 31 | 42 | 53 | 61 | 82 |

| Свыше 10 | --- | 37 | 48 | 64 | 73 | 100 |

Приложение 4 – Предельные значения коэффициентов долговечности  и

и  для червячных передач

для червячных передач

| Материал червячного колеса |

|

| ||

|

|

|

| |

Группа I (мягкие бронзы  ) )

| 0,67 | 1,70 | 0,54 | 1,00 |

Группа II(бронзы, латуни  ) )

| 1,00 | 1,00 | 0,54 | 1,00 |

| Группа III (чугун) | 1,00 | 1,00 | 1,00 | 1,00 |

Приложение 5 – Наибольший диаметр червячного колеса

| Число витков червяка Z1 | Наибольший диаметр колеса

| Ширина венца червячного колеса | |

| 1 |

|

| |

| 2 |

|

| |

| 4 |

|

| |

Приложение 6 – Значение коэффициента режима и длительности работы Кр

| Характер нагрузки | Наименование машины | Кр |

| Легкая пусковая нагрузка (до 120% от нормальной); почти постоянная рабочая нагрузка | Небольшие вентиляторы и воздуходувки; насосы и компрессоры центробежные, токарные, сверлильные и шлифовальные станки; ленточные транспортеры | 1,0 |

| Пусковая нагрузка до 150% от нормальной, незначительные колебания рабочей нагрузки | Станки фрезерные, зубофрезерные и автоматы; поршневые насосы и компрессоры с тяжелыми маховиками; пластинчатые транспортеры | 0,9 |

| Пусковая нагрузка до 200 % от нормальной; значительные колебания рабочей нагрузки | Станки строгальные и долбежные, поршневые насосы и компрессоры с легкими маховиками; транспортеры винтовые и скребковые; элеваторы | 0,8 |

| Пусковая нагрузка до 300 % от нормальной; неравномерная и ударная нагрузка | Подъемники, экскаваторы, драги,бегуны,глиномялки, ножницы, молоты, долбилки | 0,7 |

Приложение 7 – Значения приведенного допускаемого полезного напряжения  в ремне в зависимости от типа ремня и диаметра малого шкива

в ремне в зависимости от типа ремня и диаметра малого шкива

| Диаметр малого шкива, мм | Тип ремня | [σF]0 , МПа | Размеры сечений | Расчетная длина ремня (по нейтральному слою) L, мм | ||||

| При σ0 =1,18 МПа | При σ0 = 1,47 МПа | b0 мм | lp мм | h мм | S0 мм2 | |||

| 63 | О | 1.32 | - | 400 (425), 450 (475), 500 (530), 560 (600), 630 (670), 710 (750), 800 (850), 900 (950), 1000 (1060), 1120 (1180), 1250 (1320), 1400 (1500), 1600 (1700), 1800 | ||||

| 71 | 1.42 | 1.59 | ||||||

| 80 | 1.54 | 1.71 | 10 | 8.5 | 6 | 47 | ||

| 90 и более | 1.62 | 1.82 | ||||||

| (90) | А | 1.32 | - | 560 (600), 630 (670), 710 (750), 800 (850), 900 (950), 1000 (1060), 1120 (1180), 1250 (1320), 1400 (1500), 1600 (1700), 1800 (1900,) 2000 | ||||

| 100 | 1.48 | 1.64 | ||||||

| 112 | 1.58 | 1.76 | 13 | 11 | 8 | 81 | ||

| 125 и более | 1.67 | 1.87 | ||||||

| 125 | Б | 1.32 | - | 560 (600), 630 (670), 710 (750), 800 (850), 900 (950), 1000 (1060), 1120 (1180), 1250 (1320), 1400 (1500), 1600 (1700), 1800 (1900,) 2000 (2120), 2240 (2360), 2500 | ||||

| 140 | 1.48 | 1.64 | 17 | 14 | 10.5 | 138 | ||

| 160 | 1.64 | 1.84 | ||||||

| 180 и более | 1.71 | 2.01 | ||||||

| 200 | B | 1.48 | 1.64 | 1800 (1900,) 2000 (2120), 2240 (2360), 2500 (2650), 2800 (3000) | ||||

| 225 | 1.66 | 1.85 | 22 | 19 | 13.5 | 230 | ||

| 250 | 1.80 | 2.03 | ||||||

| 280 и более | 1.87 | 2.20 | ||||||

| 315 | Г | 1.48 | 1.64 | 3150 (3350), 3550 (3750), 4000 (4250), 4500 (4750), 5000 (5300), 5600 (6000) | ||||

| 355 | 1.68 | 1.89 | ||||||

| 400 | 1.87 | 2.12 | 32 | 27 | 19 | 475 | ||

| 450 и более | 1.88 | 2.20 | ||||||

| 500 | Д | 1.48 | 1.64 | 4500 (4750), 5000 (5300), 5600 (6000), 6300 (6700), 7100 (7600), 8000 | ||||

| 560 | 1.69 | 1.89 | 38 | 31 | 23.5 | 695 | ||

| 630 и более | 1.88 | 2.20 | ||||||

| 800 | Е | 1.48 | 1.64 | 6300 (6700), 7100 (7600), 8000 (8500), 9000 (9500), 10000 (10600) | ||||

| 900 | 1.70 | 1.91 | 50 | 42 | 80 | 1170 | ||

| 1000 и более | 1.88 | 2.20 | ||||||

Примечание. При частоте пробега nn < 5c-1 и сравнительно больших диаметрах шкивов можно принимать σ0 = 1,47 МПа, а в остальных случаях принимают σ0 = 1,18 МПа. Площадь поперечного сечения ремня S0 определена по b и h при α = 40°.

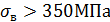

Приложение 8 – Муфта упругая втулочно-пальцевая

| Момент Т, Н·м | Угловая скорость ω, с-1, не более | Отверстие | Габаритные размеры | Смещение осей валов, не более | |||||

| d, d1 | Lцил | Lкон | L | D | d0 | радиальное Δr | угловое Δγ | ||

| 31,5 | 670 | 16; 18; 19 | 28 | 18 | 60 | 90 | 20 | 0,2 | 1030' |

| 63 | 600 | 20; 22; 24 | 36 | 24 | 76 | 100 | |||

| 125 | 480 | 25; 28 | 42 | 26 | 89 | 120 | 28 | 0,3 | |

| 30 | 58 | 38 | 121 | ||||||

| 250 | 400 | 32; 35; 36; 38 | 58 | 38 | 121 | 140 | 10 | ||

| 40; 42; 45 | 82 | 56 | 169 | ||||||

| 500 | 380 | 40; 42; 45 | 82 | 56 | 169 | 170 | 36 | ||

| 710 | 315 | 45; 48; 50; 55; 56 | 82 | 56 | 170 | 190 | 0,4 | ||

| 1000 | 300 | 50; 55; 56 | 82 | 56 | 170 | 220 | |||

| 60; 63; 65; 70 | 105 | 72 | 216 | ||||||

| 2000 | 240 | 63; 65; 71; 75 | 105 | 72 | 218 | 250 | 46 | ||

| 80; 85; 90 | 130 | 95 | 268 | ||||||

| Примечание. 1.Ориентировочное соотношение некоторых размеров муфты:

| |||||||||

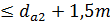

Приложение 9 – Муфта упругая со звездочкой

| Момент Т, Н·м | Угловая скорость ω, с-1, не более | Отверстие | Габаритные размеры | Смещение осей валов, не более | |||||||||

| d | l | L | D | d1 | l1 | l2 | l3 | B | B1 | радиальное Δr | угловое Δγ | ||

| 16 | 400 | 12; 14 | 25 | 71 | 53 | 26 | 43 | 28 | 15 | 5 | 14 | 0,2 | 1030' |

| 16; 18 | 28 | 77 | 28 | 46 | |||||||||

| 25 | 370 | 14 | 25 | 71 | 63 | 28 | 43 | 6 | 16 | ||||

| 16; 18 | 28 | 77 | 46 | ||||||||||

| 19 | 30 | ||||||||||||

| 20 | 36 | 93 | 54 | ||||||||||

| 31,5 | 315 | 16; 18 | 28 | 77 | 71 | 30 | 46 | ||||||

| 19 | 34 | ||||||||||||

| 20; 22 | 36 | 93 | 54 | ||||||||||

| 63 | 235 | 20; 22; 24 | 36 | 100 | 85 | 36 | 61 | 40 | 22 | 7 | 21 | ||

| 25; 28 | 42 | 112 | 42 | 67 | |||||||||

| 125 | 210 | 25; 28 | 42 | 112 | 105 | 45 | 67 | 8 | 25 | 0,3 | |||

| 30; 32 | 58 | 144 | 45; 48 | 83 | |||||||||

| 35; 36 | 52; 55 | ||||||||||||

| 250 | 160 | 32 | 58 | 147 | 135 | 55 | 86 | 48 | 25 | 9 | 32 | 0,4 | 10 |

| 35; 36; 38 | 66 | ||||||||||||

| 40; 42; 45 | 82 | 195 | 60; 65; 70 | 110 | |||||||||

| 400 | 140 | 38 | 58 | 152 | 166 | 63 | 91 | 56 | 30 | 10 | 38 | ||

| 40; 42 | 82 | 200 | 70 | 115 | |||||||||

| 45; 48 | 75 | ||||||||||||

| Примечание . Пример условного обозначения муфты с номинальным вращающим моментом Т = 125 Н·м, с диаметром посадочных отверстий: одна – d = 32 мм, исполнения 1, другая d = 25 мм, исполнения 2, климатического исполнения У, категории размещения 3: Муфта упругая со звездочкой 125-32-1-25-2-У3 ГОСТ 14084-76. Полумуфты с номинальным вращающим моментом 125 Н·м, диаметром d = 32 мм, исполнения 1, климатического исполнения У, категории размещения 3: Полумуфта 125-32-1-У3 ГОСТ 14084-76. | |||||||||||||

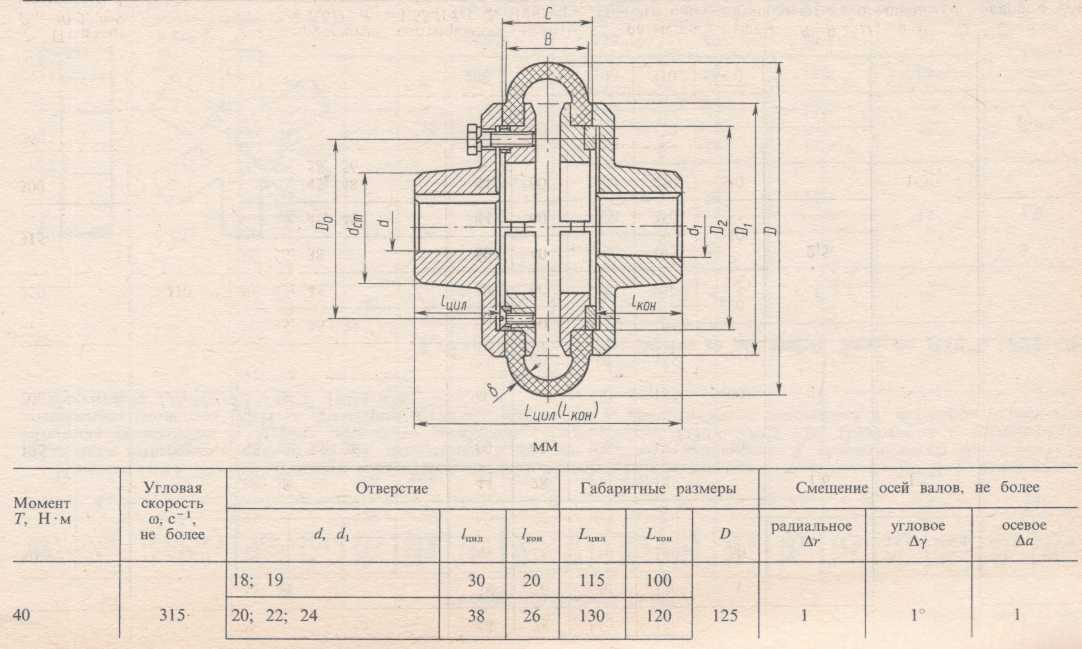

Приложение 10 – Муфта упругая с торообразной оболочкой

| Момент Т, Н·м | Угловая скорость ω, с-1, не более | Отверстие | Габаритные размеры | Смещение осей валов, не более | ||||||

| d, d1 | lцил | lкон | Lцил | Lкон | D | радиальное Δr | угловое Δγ | осевое Δа | ||

| 40 | 315 | 18; 19 | 30 | 20 | 115 | 100 | 125 | 1 | 10 | 1 |

| 20; 22; 24 | 38 | 26 | 130 | 120 | ||||||

| 25 | 44 | 28 | 140 | 130 | ||||||

| 80 | 315 | 22; 24 | 38 | 26 | 140 | 130 | 160 | 1,6 | 2,0 | |

| 25; 28 | 44 | 28 | 150 | 140 | ||||||

| 30 | 60 | 40 | 185 | 170 | ||||||

| 125 | 260 | 25; 28 | 44 | 28 | 155 | 145 | 180 | |||

| 30; 32; 35; 36 | 60 | 40 | 190 | 175 | ||||||

| 200 | 260 | 30; 32; 35; 38 | 60 | 40 | 200 | 185 | 200 | 2,0 | 2,5 | |

| 40 | 84 | 60 | 250 | 235 | ||||||

| 250 | 210 | 32; 35; 36; 38 | 60 | 40 | 205 | 185 | 220 | 2,5 | 1030' | 3,0 |

| 40; 42; 45 | 84 | 60 | 255 | 240 | ||||||

| 315 | 210 | 35; 36; 38 | 60 | 40 | 215 | 195 | 250 | |||

| 40; 42; 45; 48 | 84 | 60 | 270 | 250 | ||||||

| 500 | 170 | 40; 42; 45; 48; 50; 53; 55; 56 | 84 | 60 | 270 | 250 | 280 | 3,0 | 3,6 | |

| 800 | 170 | 48; 50; 53; 56 | 84 | 60 | 280 | 270 | 320 | |||

| 60; 63 | 108 | 75 | 330 | 310 | ||||||

| Примечание.1.Ориентировочные соотношения некоторых размеров муфты: В = 0,25D; δ = 0,05D; С = 0,06В; D0 = (0,5…0,52)D; D1 = 0,75D; D2 = 0,6D; dст = 1,55d(d1). 2.Пример условного обозначения муфты с номинальным вращающим моментом Т = 250 Н·м, типа 1, диаметром отверстия полумуфт d = 40 мм, с полумуфтами исполнения 1, климатического исполнения У, категории размещения 2: Муфта 250-1-40-1-У2 ГОСТ 20884-82. | ||||||||||

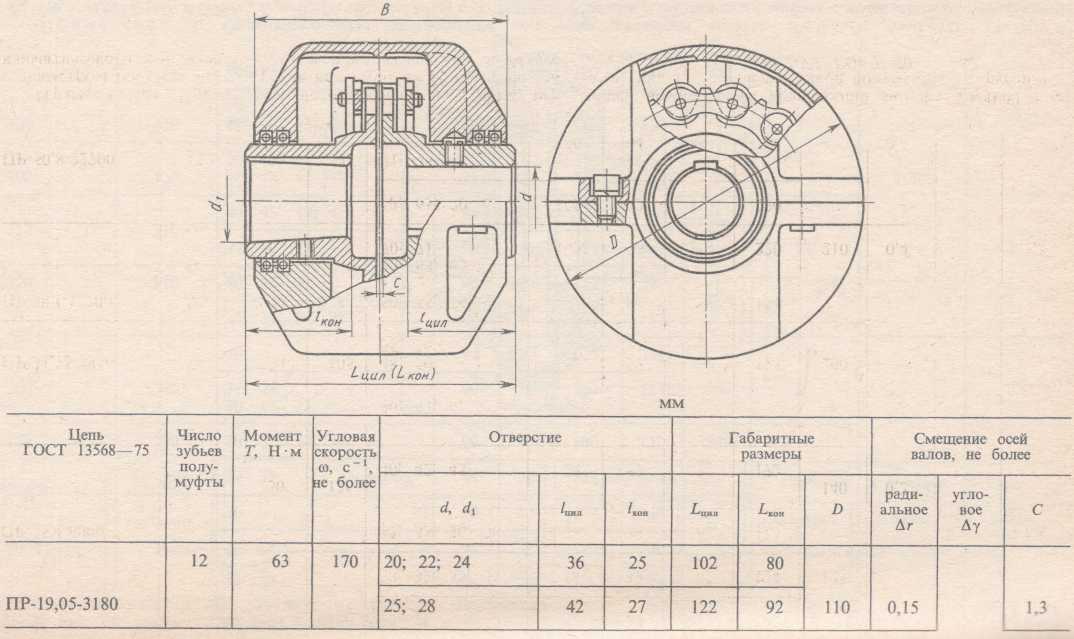

Приложение 11 – Муфта цепная однорядная

| Цепь ГОСТ 13568-75 | Число зубьев полумуфты | Момент Т, Н·м | Угловая скорость ω, с-1, не более | Отверстие | Габаритные размеры | Смещение осей валов, не более | ||||||

| d, d1 | Lцил | Lкон | Lцил | Lкон | D | радиальное Δr | угловое Δγ | С | ||||

| ПР-19,05-31,8 | 12 | 63 | 170 | 20; 22; 24 | 36 | 25 | 102 | 80 | 110 | 0,15 | 10 | 1,3 |

| 25; 28 | 42 | 27 | 122 | 92 | ||||||||

| ПР-25,4-60,0 | 10 | 125 | 150 | 25; 28 | 42 | 27 | 122 | 92 | 125 | 0,2 | 1,8 | |

| 30; 32; 36 | 58 | 39 | 162 | 124 | ||||||||

| 12 | 250 | 126 | 32; 35; 38 | 58 | 39 | 162 | 124 | 140 | ||||

| 40; 42; 45 | 82 | 57 | 222 | 172 | ||||||||

| ПР-31,75-89,0 | 14 | 500 | 105 | 40; 42; 45; 48; 50; 56 | 82 | 57 | 222 | 172 | 200 | |||

| ПР-38,1-127,0 | 12 | 1000 | 84 | 50; 55; 56 | 82 | 57 | 224 | 174 | 210 | 0,4 | 2,0 | |

| 60; 63; 65; 70; 71 | 105 | 73 | 284 | 220 | ||||||||

| ПР-50,8-227,0 | 12 | 2000 | 75 | 63; 65; 70 | 105 | 73 | 284 | 220 | 280 | 0,6 | 3,5 | |

| 80; 85; 90 | 130 | 94 | 344 | 272 | 280 | |||||||

| Примечание. Пример условного обозначения муфты, передающей номинальный вращающий момент Т = 1000 Н·м, с диаметром посадочного отверстия полумуфт d = 56 мм, с полумуфтами типа 1, исполнение одной полумуфты 1, другой – 2, климатического исполнения У, категория размещения 3: Муфта цепная 1000-56-I.I×56- I .2-У3 ГОСТ 20884-82. | ||||||||||||

Приложение 12 – Значение  для валов с галтелями

для валов с галтелями

|

| |||||||||||

|

|

| Валы из стали, имеющей σв, МПа | |||||||||

| 600 | 700 | 800 | 900 | 1000 | 600 | 700 | 800 | 900 | 1000 | ||

|

|

| ||||||||||

| До 1,1 | 0,02 0,04 0,06 0,08 0,10 0,15 0,20 | 1,96 1,66 1,51 1,40 1,34 1,25 1,19 | 2,08 1,69 1,52 1,41 1,36 1,26 1,21 | 2,20 1,75 1,54 1,42 1,37 1,27 1,22 | 2,35 1,81 1,57 1,44 1,38 1,29 1,23 | 2,50 1,87 1,60 1,46 1,39 1,30 1,24 | 1,30 1,20 1,16 1,12 1,09 1,06 1,04 | 1,35 1,24 1,18 1,14 1,11 1,07 1,05 | 1,41 1,27 1,20 1,16 1,13 1,08 1,06 | 1,45 1,29 1,23 1,18 1,15 1,09 1,07 | 1,50 1,32 1,24 1,19 1,16 1,11 1,09 |

| Св. 1,1 до 1,2 | 0,02 0,04 0,06 0,08 0,10 0,15 0,20 | 2,34 1,92 1,71 1,56 1,48 1,35 1,27 | 2,51 1,97 1,74 1,58 1,50 1,37 1,29 | 2,68 2,05 1,76 1,59 1,51 1,38 1,30 | 2,89 2,13 1,80 1,62 1,53 1,40 1,32 | 3,10 2,22 1,84 1,64 1,54 1,41 1,34 | 1,50 1,33 1,26 1,18 1,16 1,10 1,06 | 1,59 1,39 1,30 1,22 1,19 1,11 1,08 | 1,67 1,45 1,33 1,26 1,21 1,14 1,10 | 1,74 1,48 1,37 1,30 1,24 1,16 1,13 | 1,81 1,52 1,39 1,31 1,26 1,18 1,15 |

| Св. 1,2 до 2,0 | 0,02 0,04 0,06 0,08 0,10 0,15 0,20 | 2,40 2,00 1,85 1,66 1,57 1,41 1,32 | 2,60 2,10 1,88 1,68 1,59 1,43 1,34 | 2,80 2,15 1,90 1,70 1,61 1,45 1,36 | 3,00 2,25 1,96 1,73 1,63 1,47 1,38 | 3,25 2,35 2,00 1,76 1,64 1,49 1,40 | 1,70 1,46 1,35 1,25 1,21 1,12 1,07 | 1,80 1,53 1,40 1,30 1,25 1,15 1,10 | 1,90 1,60 1,45 1,35 1,28 1,18 1,14 | 2,00 1,65 1,50 1,40 1,32 1,20 1,16 | 2,10 1,70 1,53 1,42 1,35 1,24 1,20 |

Приложение 13 – Значение  для валов с поперечными отверстиями

для валов с поперечными отверстиями

|

| ||||||||

|

|

|

| ||||||

| для валов из стали, имеющей σВ, МПа | ||||||||

| ≤ 700 | 800 | 900 | 1000 | ≤ 700 | 800 | 900 | 1000 | |

| Св.0,05 до 0,15 | 2,00 | 2,02 | 2,12 | 2,35 | 1,75 | 1,83 | 1,90 | 2,00 |

| Св. 0,15 до 0,25 | 1,80 | 1,82 | 1,90 | 2,10 | ||||

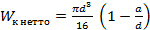

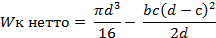

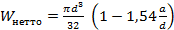

| Примечание. Момент сопротивления нетто: при изгибе | ||||||||

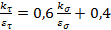

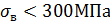

Приложение 14 - Значение  для вала с одной шпоночной канавкой

для вала с одной шпоночной канавкой

|

| ||||||

| Коэффи- циенты | σВ, МПа | Примечание.

| ||||

| 600 | 700 | 800 | 900 | 1000 | ||

| 1,6 | 1,75 | 1,80 | 1,90 | 2,0 | |

| 1,5 | 1,6 | 1,7 | 1,9 | 2,1 | |

Приложение 15 - Значение  для шлицевых участков вала

для шлицевых участков вала

| Шлицы | σВ, МПа | |||||

| 600 | 700 | 800 | 900 | 1000 | ||

| Прямобочные |

| 1,55 | 1,60 | 1,65 | 1,70 | 1,72 |

| 2,35 | 2,45 | 2,55 | 2,65 | 2,70 | |

| Эвольвентные |

| 1,55 | 1,60 | 1,65 | 1,70 | 1,72 |

| 1,46 | 1,49 | 1,52 | 1,55 | 1,58 | |

Приложение 16 - Значение  для валов с выточками

для валов с выточками

|

| |||||||||||||

|

|

|

имеющей σВ, МПа |

|

|

имеющей σВ, МПа | ||||||||

| ≤ 650 | 700 | 800 | 900 | 1000 | ≤ 650 | 700 | 800 | 900 | 1000 | ||||

| До 0,6 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,82 1,77 1,72 1,68 1,63 1,53 | 1,92 1,82 1,77 1,72 1,68 1,55 | 2,06 1,96 1,87 1,77 1,72 1,58 | 2,21 2,06 1,92 1,87 1,77 1,63 | 2,30 2,61 1,96 1,92 1,82 1,68 | До 1,1 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,29 1,27 1,25 1,21 1,18 1,14 | 1,32 1,30 1,29 1,25 1,21 1,18 | 1,39 1,37 1,36 1,32 1,29 1,21 | 1,46 1,43 1,41 1,39 1,32 1,25 | 1,50 1,48 1,46 1,43 1,37 1,29 |

| Св. 0,6 до 1,0 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,85 1,80 1,75 1,70 1,65 1,55 | 1,95 1,85 1,80 1,75 1,70 1,57 | 2,10 2,00 1,90 1,80 1,75 1,60 | 2,25 2,10 1,95 1,90 1,80 1,65 | 2,35 2,20 2,00 1,96 1,85 1,70 | Св. 1,1 до 1,2 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,37 1,35 1,32 1,27 1,23 1,18 | 1,41 1,37 1,36 1,32 1,27 1,23 | 1,50 1,47 1,46 1,41 1,37 1,27 | 1,59 1,55 1,52 1,50 1,41 1,37 | 1,65 1,62 1,50 1,55 1,47 1,37 |

| Св. 1 до 1,5 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,89 1,84 1,78 1,73 1,68 1,58 | 1,99 1,89 1,84 1,78 1,73 1,60 | 2,15 2,05 1,94 1,84 1,78 1,63 | 2,31 2,15 1,99 1,94 1,84 1,68 | 2,41 2,26 2,05 1,99 1,89 1,73 | Св. 1,2 до 1,4 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,40 1,38 1,35 1,30 1,25 1,20 | 1,45 1,42 1,40 1,35 1,30 1,25 | 1,55 1,52 1,50 1,45 1,40 1,30 | 1,65 1,60 1,57 1,55 1,45 1,35 | 1,70 1,68 1,65 1,60 1,52 1,40 |

| Св. 1,5 до 2 | 0,02 0,04 0,06 0,08 0,10 0,15 | 1,93 1,87 1,82 1,76 1,71 1,60 | 2,04 1,93 1,87 1,82 1,76 1,62 | 2,20 2,09 1,98 1,87 1,82 1,66 | 2,37 2,20 2,04 1,98 1,87 1,71 | 2,47 2,31 2,09 2,04 1,93 1,76 | |||||||

Приложение 17 – Значения  для валов с напрессованными деталями

для валов с напрессованными деталями

при давлении напрессовки свыше 20МПа

| d, мм | σВ, МПа | ||||

| 600 | 700 | 800 | 900 | 1000 | |

| 14 22 30 40 50 | 2,0 2,35 2,6 2,7 3,3 | 2,3 2,6 2,8 3,2 3,6 | 2,6 3,0 3,3 3,65 4,0 | 3,0 3,4 3,8 4,0 4,5 | 3,3 3,8 4,2 4,6 4,8 |

| Примечание. 1. Для касательных напряжений | |||||

Дата добавления: 2021-04-05; просмотров: 121; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

при степени точности по нормам плавности работы

при степени точности по нормам плавности работы

где

где  - диаметр отверстия под упругую втулку;

- диаметр отверстия под упругую втулку;  . 2.Пример условного обозначения муфты с номинальным вращающим моментом Т = 250 Н·м; одна из полумуфт диаметром d = 32 мм типа I исполнения 1, другая – диаметром d = 40 мм, типа II исполнения 2, климатического исполнения У, категории размещения 3: Муфта упругая втулочно-пальцевая 250-32-I.1-40 – II.2-У3 ГОСТ 21424-75.

. 2.Пример условного обозначения муфты с номинальным вращающим моментом Т = 250 Н·м; одна из полумуфт диаметром d = 32 мм типа I исполнения 1, другая – диаметром d = 40 мм, типа II исполнения 2, климатического исполнения У, категории размещения 3: Муфта упругая втулочно-пальцевая 250-32-I.1-40 – II.2-У3 ГОСТ 21424-75.

при кручении

при кручении