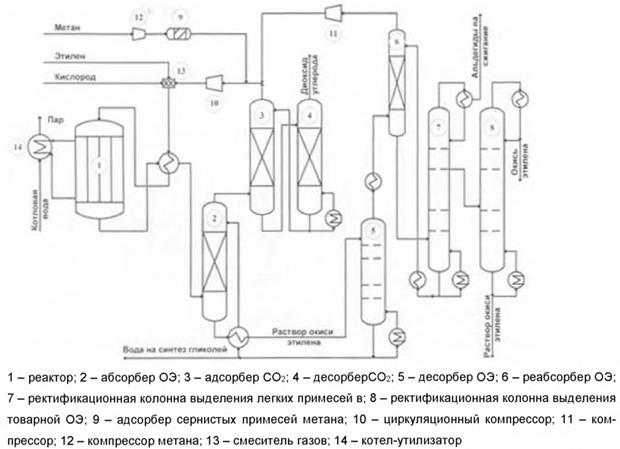

Химико-технологическая схема получения окиси этилена

Рисунок 1. Принципиальная схема производства ОЭ по «кислородной» технологии

В производстве ОЭ по «кислородной» технологии используется концентрированный этилен 99,0-99,9 % и концентрированный кислород 99,5-99,8 %. На стадии синтеза ОЭ применяется одностадийный реакторный блок, который работает в режиме «закрытой» циркуляции (без «продувки»). В циркуляционном газе (ЦГ), поступающем в реактор синтеза ОЭ, концентрация этилена и кислорода должна поддерживаться в заданном интервале за счет регулирования подачи в систему инертного газа (азота или метана). За счет большей теплоемкости метан, по сравнению с азотом, позволяет обеспечивать лучший теплосъем реакционного тепла и, следовательно, увеличить нагрузку на реактор.

В связи с отсутствием «продувочного» газа в данной технологии предусмотрена стадия выделения из ЦГ диоксида углерода, образующегося при окислении этилена. Выделение СО2 осуществляется путем направления балансового количества ЦГ на хемосорбцию активированным раствором карбоната калия. Регенерация этого абсорбента (выделение СО2 со сдувкой в атмосферу) проводится в десорбере за счет нагревания и снижения давления. Очищенный от СО2 газ, содержащий этилен и инертный газ, направляется в циркуляционный контур реактора синтеза ОЭ.

Из реакционного газа синтезированная ОЭ поглощается абсорбцией водным раствором этиленгликоля, затем она десорбируется и вновь абсорбируется деминерализованной водой. Для очистки от альдегидов и других побочных примесей водный раствор ОЭ поступает на стадию ректификации. Реакционный газ после выделения из него ОЭ, содержащий непрореагировавший этилен, возвращается в реактор синтеза ОЭ. С целью поддержания солевого баланса и вывода из системы побочных продуктов, образующихся при синтезе ОЭ (карбоновых кислот, альдегидов и их аддуктов), часть водного раствора этиленгликоля из куба десорбера отправляется на ионообменную очистку, после прохождения которой она используется для синтеза гликолей (рисунок 1).

|

|

|

Селективность превращения этилена в ОЭ в зависимости от параметров катализатора достигает 90%. По мере эксплуатации эта селективность снижается до 76-80%.

Логистическая структура производства окиси этилена

Заключение

Список литературы

1. ИТС 18-2016 Производство основных органических химических веществ / Москва, Бюро НДТ. – 2016. – с. 147-158;

2. Сайт: Википедия. Этиленгликоль. URL: https://ru.wikipedia.org/ . – [Дата обращения: 19.12.2019];

3. Сайт: Википедия. Окись этилена. URL: https://ru.wikipedia.org/ . – [Дата обращения: 19.12.2019];

4. Юкельсон И. И. Технология основного органического синтеза: уч. пособ. / М.: Химия. – 1968. – с. 846;

|

|

|

5. Лебедев Н. Н. Химия и технология основного органического и нефтехимического синтеза: учебник / М.: Химия. – 1988. – с. 608;

6. Смирнова Т. В., Наумова И. И. Промышленная органическая химия. Принципиальные схемы технологических процессов: уч. пособ. / М.: МХТИ. – 1986. – с. 46.

Дата добавления: 2021-07-19; просмотров: 158; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!