При последовательном соединении нескольких аппаратов очистки газов коэффициенты проскока через первый, второй и третий аппараты будут соответственно равны:

ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ и ОТВЕТЫ (3 а раздел)

для группы Эко-18

по дисциплине Теоретические основы и технологии очистки газовых выбросов

Направление подготовки 05.03.06 Экология и природопользование

Профиль Экология

КУРС __3 СЕМЕСТР _____6 ___ 2020/2021 учебный год

| № п/п | ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ | Примечание | |

| 1 | 3.1. Классификация методов и аппаратов для очистки аэрозолей. | САМИ | |

| 2 | 3.2. Степень очистки воздуха от пыли (эффективность очистки). Фракционная эффективность. Общий коэффициент очистки пылеулавливающего аппарата. | Ниже | |

| 3 | 3.3. Технико-экономические показатели, характеризующие работу пылеулавливающего оборудования (производительность, гидравлическое сопротивление, расход электроэнергии, стоимость пылеочистки). | Ниже | |

| 4 | 3.4. Инерционные пылеуловители. | Ниже | |

| 5 | 3.5. Циклоны. Принцип работы. Конструкции циклонов. Преимущества и недостатки циклонов. | Ниже | |

| 6 | 3.6. Расчет циклонов. | САМИ | |

| 7 | 3.7. Батарейные циклоны. Типы батарейных циклонов. Конструкции циклонных элементов. | Ниже | |

| 8 | 3.8. Вихревые пылеуловители. Принцип действия вихревых аппаратов. Типы вихревых пылеуловителей. Варианты подвода вто-ричного газа к вихревым пылеуловителям. Преимущества и недостатки. | Ниже | |

| 9 | 3.9. Ротационные пылеуловители. | Ниже | |

| 10 | 3.10. Воздушные фильтры. | Ниже |

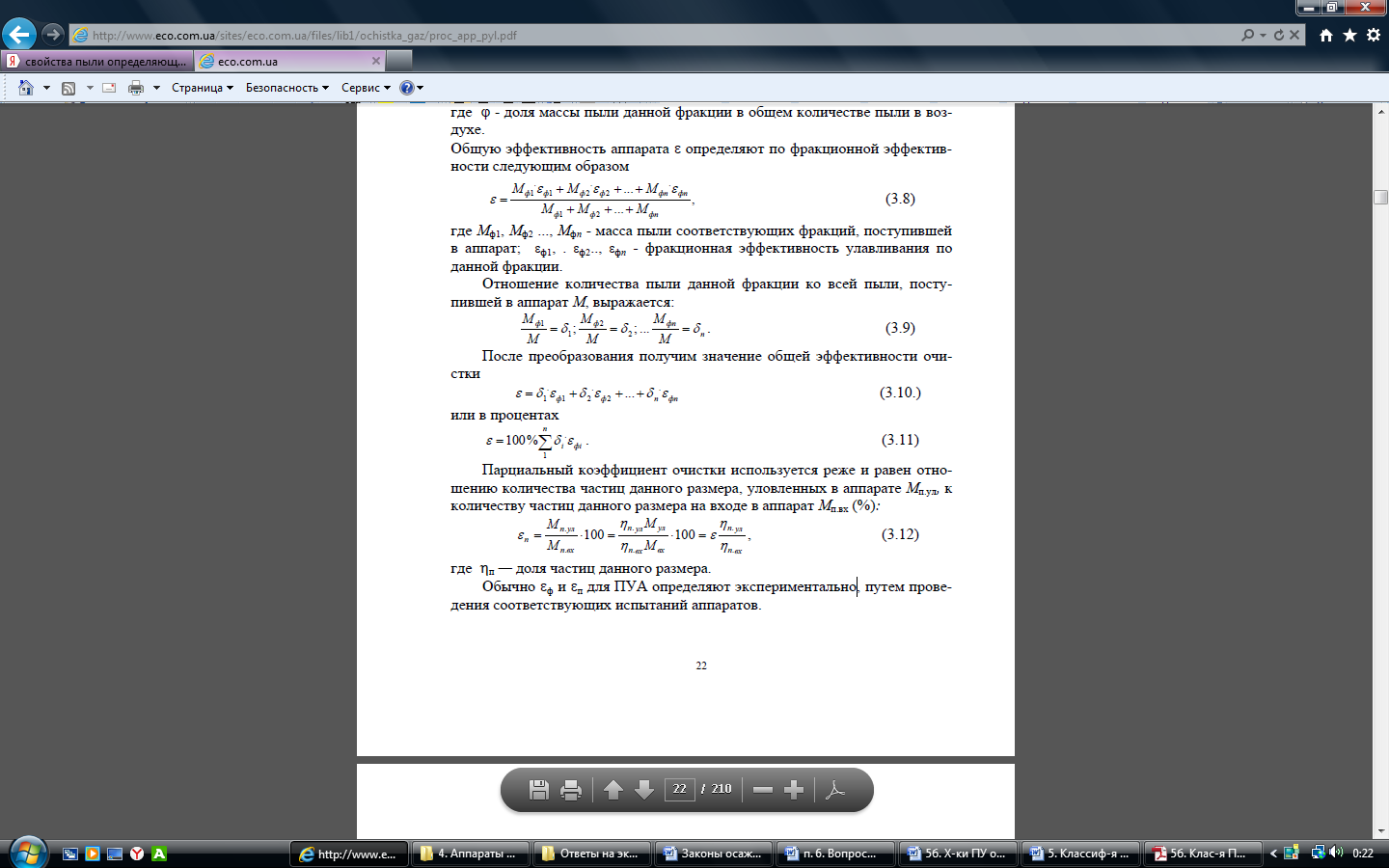

3.2 Степень очистки воздуха от пыли (эффективность очистки). Фракционная эффективность. Общий коэффициент очистки пылеулавливающего аппарата.

|

|

|

Работа пылеулавливающих аппаратов характеризуется соответствующими технико-экономическими показателями.

К основным характеристикам оборудования для очистки аэрозолей от взвешенных частиц относятся эффективность (степень) очистки воздуха от пыли, которую также иногда называют коэффициентом полезного действия аппарата, хотя это не отражает ее физический смысл; гидравлическое сопротивление; стоимость пылеочистки.

К общим параметрам пылеуловителей относят их производительность по очищаемому газу и энергоемкость, определяемую величиной затрат энергии на очистку 1000 м3 газа.

При оценке эффективности работы пылеуловителей принимают во внимание:

- общую эффективностьобеспыливания, или количество пыли, задержанной в пылеуловителе, по отношению к количеству пыли, содержащейся в обеспыливаемом газе;

- фракционную эффективность, определяющую полноту улавливания частиц определенных размеров; ее выражают процентом отделенных в пылеуловителе частиц пыли определенных размеров;

|

|

|

- остаточное содержание пыли в газе при выходе его из пылеуловителя;

- распределение остатка пыли в газе по размеру частиц или скорости витания.

Кроме того, существенным фактором для оценки эффективности пылеуловителей является расход потребляемой энергии, а при подборе того или иного типа пылеуловителя — частота распределения дисперсности фракций.

1. Основным показателем, характеризующим работу аппаратов очистки воздуха от пыли в тех или иных конкретных случаях их применения, является коэффициент (степень) очистки (эффективность обеспыливания).

На нее ориентируются при выборе пылеулавливающего оборудования в соответствии с допустимым остаточным содержанием пыли в очищаемом воздухе.

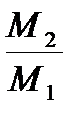

Работа аппаратов очистки газов характеризуется степенью очистки (эффективностью очистки) h, под которой понимают отношение количества уловленного (обезвреженного) загрязняющего вещества D М (г) к количеству загрязняющего вещества, поступающего в пыле газоочистной аппарат М1 (г):

h =  =

=  = 1 -

= 1 -  , (1.1)

, (1.1)

где М2 - масса загрязняющих веществ, выходящих из аппарата очистки.

Величина, дополняющая степень очистки до единицы, получила название степени или коэффициента проскока x :

|

|

|

x = 1 - h . (1.2)

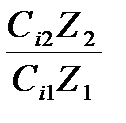

Чаще всего эффективность аппаратов очистки газов определяют на основании замера концентрации загрязняющего вещества на входе в аппарат Ci 1 (г/м3) и на выходе из него Ci 2 (г/м3):

h =  = 1 -

= 1 -  , (1.3)

, (1.3)

где V 1 и V 2 - объемные расходы газов соответственно на входе и выходе из аппарата очистки (м3/с).

Для определения эффективности пылеулавливающих аппаратов используют замеры концентрации пыли (запыленности) на входе в пылеуловитель Z 1 (г/м3) и на выходе из него Z 2 (г/м3):

h =  = 1 -

= 1 -  . (1.4)

. (1.4)

где Z 1 и Z 2 - концентрация пыли (запыленность) соответственно на входе в пылеуловитель и выходе из него (г/м3).

Как следует из выражения (1.4), абсолютные значения расходов газа V 1 и V 2 находить не обязательно, достаточно знать их отношение V 2 / V 1 , которое можно определить по изменению концентрации какого-либо i-того компонента, не вступающего в пределах пылеуловителя в реакции. Заменяя отношения объемов обратным ему отношением концентраций, получаем:

|

|

|

h = 1 -  . (1.5)

. (1.5)

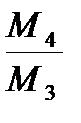

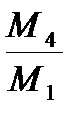

При последовательном соединении нескольких аппаратов очистки газов коэффициенты проскока через первый, второй и третий аппараты будут соответственно равны:

= 1-h 1 ;

= 1-h 1 ;  = 1 -h 2 ;

= 1 -h 2 ;  = 1 -h 3 . (1.6)

= 1 -h 3 . (1.6)

Следовательно, общий коэффициент очистки трех последовательно включенных аппаратов будет равен:

h 3 = 1 -  = 1 – (1- h 1 )(1- h 2 )(1- h 3 ). (1.7)

= 1 – (1- h 1 )(1- h 2 )(1- h 3 ). (1.7)

Аналогично рассуждая, можно определить общий коэффициент очистки для n последовательно включенных аппаратов:

h n = 1 – (1- h 1 )(1- h 2 )(1- h 3 )…(1- h n ).

Общий коэффициент очистки зависит от условий эксплуатации ПУА и недостаточно полно отражает уровень его совершенства при работе на пылях разной дисперсности. Степень совершенства ПУА характеризуют достигаемые с его помощью фракционный и парциальный коэффициенты очистки.

На эффективность работы пылеуловителей значительное влияние оказывает размер улавливаемых частиц. Большинство процессов сопровождается образованием полидисперсного аэрозоля.

В зависимости от размера взвешенные частицы разделяют по фракциям. Фракцией называют массовую долю частиц, размеры которых находятся в интервале значений, принятых в качестве нижнего и верхнего пределов.

Для представления фракционного (дисперсного) состава пыли можно воспользоваться несколькими методами, наиболее распространенным из которых является табличный.

Однако при расчете ряда пылеуловителей представление фракционного состава пылей в виде таблиц неудобно. Академик А.Н. Колмагоров доказал, что распределение частиц по размерам асимптотически стремится к логарифмически-нормальному, то есть интегральная кривая распределения частиц по размерам в вероятностно-логарифмических координатах имеет линейный график (рис.1).

Рис. 1. График распределения частиц пыли по размерам

Используя данный способ, фракционный состав пыли можно характеризовать с помощью двух параметров:

dm - среднемедианный размер частиц, мкм, показывающий, начиная с какого размера доля частиц не превышает 50%,

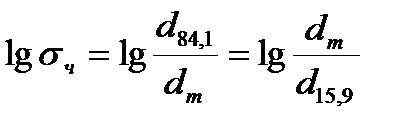

- среднеквадратичное отклонение функции распределения s ч, которое можно определить из выражения:

- среднеквадратичное отклонение функции распределения s ч, которое можно определить из выражения:

. (1.9)

. (1.9)

При работе пылеулавливающих аппаратов эффективность очистки пыли различных размеров неодинакова. В большинстве случаев лучше улавливается более крупная пыль.

Эффективность улавливания частиц различного размера характеризует фракционный коэффициент очистки (h фр), который представляет собой долю частиц данной фракции (размера), осаждаемую в пылеулавливающем аппарате. Фракционную эффективность нужно знать для полной характеристики аппарата. Этот показатель позволяет выбрать пылеулавливающее оборудование в соответствии с фракционным составом пыли.

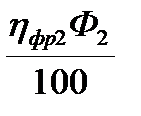

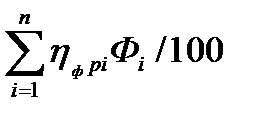

Общий коэффициент очистки пылеулавливающего аппарата (h о) при улавливании полидисперсных частиц можно определить, зная фракционный состав улавливаемой пыли (Ф i) и фракционный коэффициент очистки (h фр) по формуле:

h о =  +

+  +

+  + … +

+ … +  =

=  , (1.10)

, (1.10)

где h фр1 , h фр2 , h фр3 ,…, h фр n - фракционные коэффициенты очистки пыли фракций, соответственно, 1, 2, 3,…, n; Ф1, Ф2, Ф3,…,Ф n - доля частиц конкретной фракции, соответственно, 1, 2, 3,…,n, %.

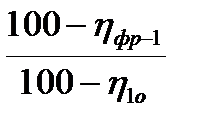

При последовательной работе нескольких пылеулавливающих аппаратов следует учитывать изменение фракционного состава пыли при переходе от одного аппарата к другому. В этом случае изменение фракционного состава пыли можно определить по формуле:

Ф1вых = Ф2вх = Ф1вх  , (1.11)

, (1.11)

где Ф1вх, Ф1вых - содержание данной фракции на входе и на выходе в первый аппарат и на выходе из него, %; h фр-1 - фракционные коэффициенты очистки данной фракции в первом аппарате; h 1о - общий коэффициент очистки первого аппарата.

Парциальный коэффициент очистки используется реже и равен отношению количества частиц данного размера, уловленных в аппарате М п.ул , к количеству частиц данного размера на входе в аппарат М п.вх (%):

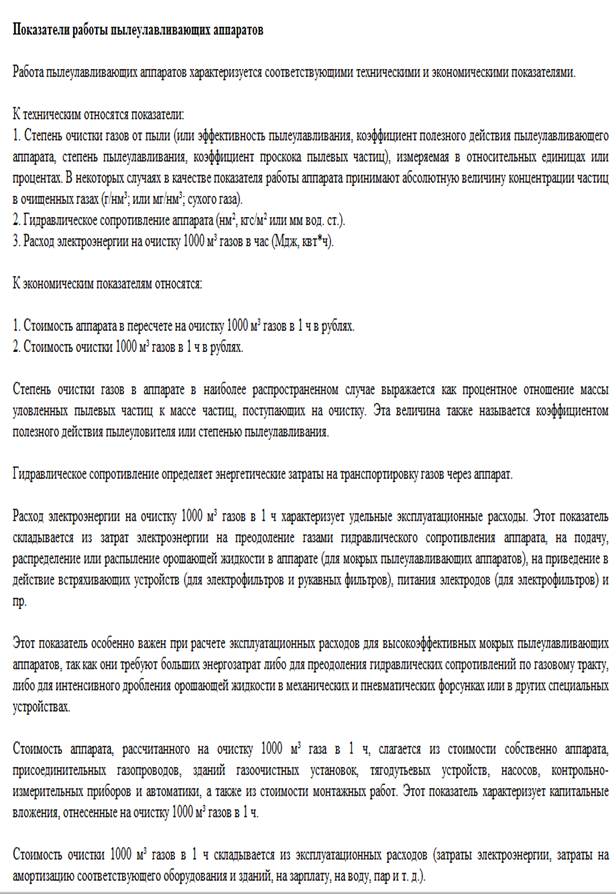

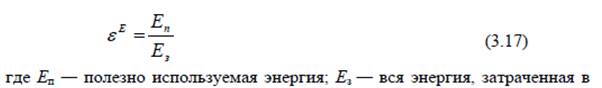

3.3. Технико-экономические показатели, характеризующие работу пылеулавливающего оборудования (производительность, гидравлическое сопротивление, расход электроэнергии, стоимость пылеочистки).

Работа пылеулавливающих аппаратов характеризуется соответствующими технико-экономическими показателями.

К основным характеристикам оборудования для очистки аэрозолей от взвешенных частиц относятся эффективность (степень) очистки воздуха от пыли, которую также иногда называют коэффициентом полезного действия аппарата, хотя это не отражает ее физический смысл; гидравлическое сопротивление; стоимость пылеочистки.

2. Гидравлическое сопротивление определяет энергетические затраты на транспортировку газов через аппарат.

От его величины зависит требуемое давление вентилятора, а, следовательно, и расход электроэнергии. Гидравлическое сопротивление аппарата определяют по формуле

Н = A vn ,

где v – скорость движения воздуха через аппарат, м/с; А, п – коэффициенты, определяемые экспериментальным путем и зависящие от конструкции аппарата.

3. Производительностьхарактеризуется количеством воздуха, которое очищается за 1 час. Аппараты, в которых воздух очищается при прохождении через фильтрующий слой, характеризуются удельной воздушной нагрузкой, т. е. количеством воздуха, которое проходит через 1 м2 фильтрующей поверхности за 1 час.

Расход электроэнергии

Расход энергии в значительной мере зависит от гидравлического сопротивления аппарата. Однако, в электрофильтрах электроэнергия расходуется в основном на создание электростатического поля. Расход электроэнергии при одноступенчатой очистке находится в пределах 0,035…1,0 кВт∙ч на 1000 м3 воздуха. Удельные затраты энергии на удаление дисперсных примесей возрастают пропорционально снижению концентрации взвешенных в потоке частиц, поскольку степень очистки в пылеулавливающих аппаратах практически не зависит от начальной концентрации загрязнителя. В дополнение к этому удельные затраты растут и с уменьшением размеров частиц.

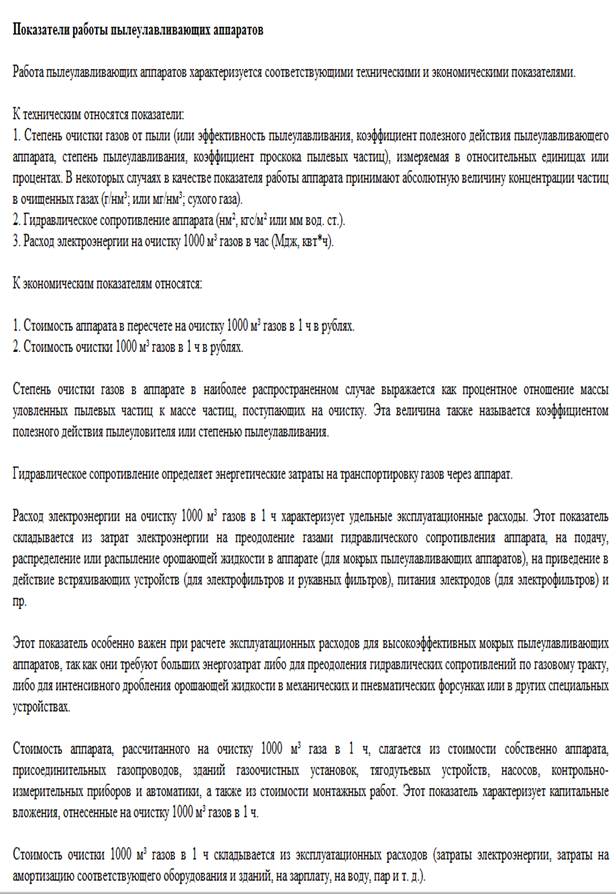

В последние годы в качестве одного из показателей работы аппаратов пылеочистки стали использовать удельные энергетические затраты, расходуемые на конкретный процесс обеспыливания различными способами. В качестве показателя энергетического баланса по аналогии с коэффициентом полезного действия используют так называемый энергетический КПД.

где Eп – полезно используемая энергия; Ез – вся энергия, затраченная впроцессе обеспыливания.

Энергетический коэффициент не учитывает термодинамические потери, связанные, например, с неизобарностью реального теплового процесса, сопутствующего процессу обеспыливания. Поэтому сравнительную оценку эффективности работы систем обеспыливания только по энергетическому КПД нельзя считать всегда обоснованной. Такой подход справедлив для обратимых термодинамических процессов.

5. Стоимость пылеочистки является одним из важнейших показателей, так как характеризует экономичность очистки.

Экономические показатели эффективности работы определяются по капитальным и эксплуатационным затратам.

К капитальным затратам относятся: расходы на закупку основного и вспомогательного оборудования, металлоконструкций, строительных материалов и расходы на строительно-монтажные и пуско-наладочные работы.

К эксплуатационным — стоимость энергоресурсов (электроэнергия, вода, пар, сжатый воздух), затраты на закупку расходных материалов и изделий, заработная плата обслуживающего персонала с начислениями, амортизационные отчисления, цеховые и общезаводские расходы за вычетом стоимости уловленного продукта.

Стоимость очистки воздуха в различных аппаратах отличается значительно и определяется в, первую очередь, требованиями к чистоте воздуха на выходе из пылеочистной установки. Как правило, более эффективная очистка обходится значительно дороже. Если стоимость очистки определенного количества воздуха в таком сравнительно простом аппарате, как циклон большой производительности, принять за 100 %, то стоимость очистки такого же количества воздуха в батарейном циклоне составит 120 %, в циклоне с водяной пленкой – 130 %, в скруббере ВТИ – 140 %, в электрофильтре – 220 %, в тканевых фильтрах (в зависимости от типа) от 260 до 280 %. Двухступенчатая очистка по схеме батарейный циклон → электрофильтр стоит ~ 330 %.

При выборе пылеулавливающего оборудования кроме фракционной эффективности учитывают также особенности пыли, физические и химические свойства, в том числе взрывопожароопасность, склонность к коагуляции, гидрофобность и др., а также ценность пыли, необходимость ее сохранения и использования. Важное значение придают экономичности очистки, принимают во внимание такие факторы, как наличие водных ресурсов и т. д.

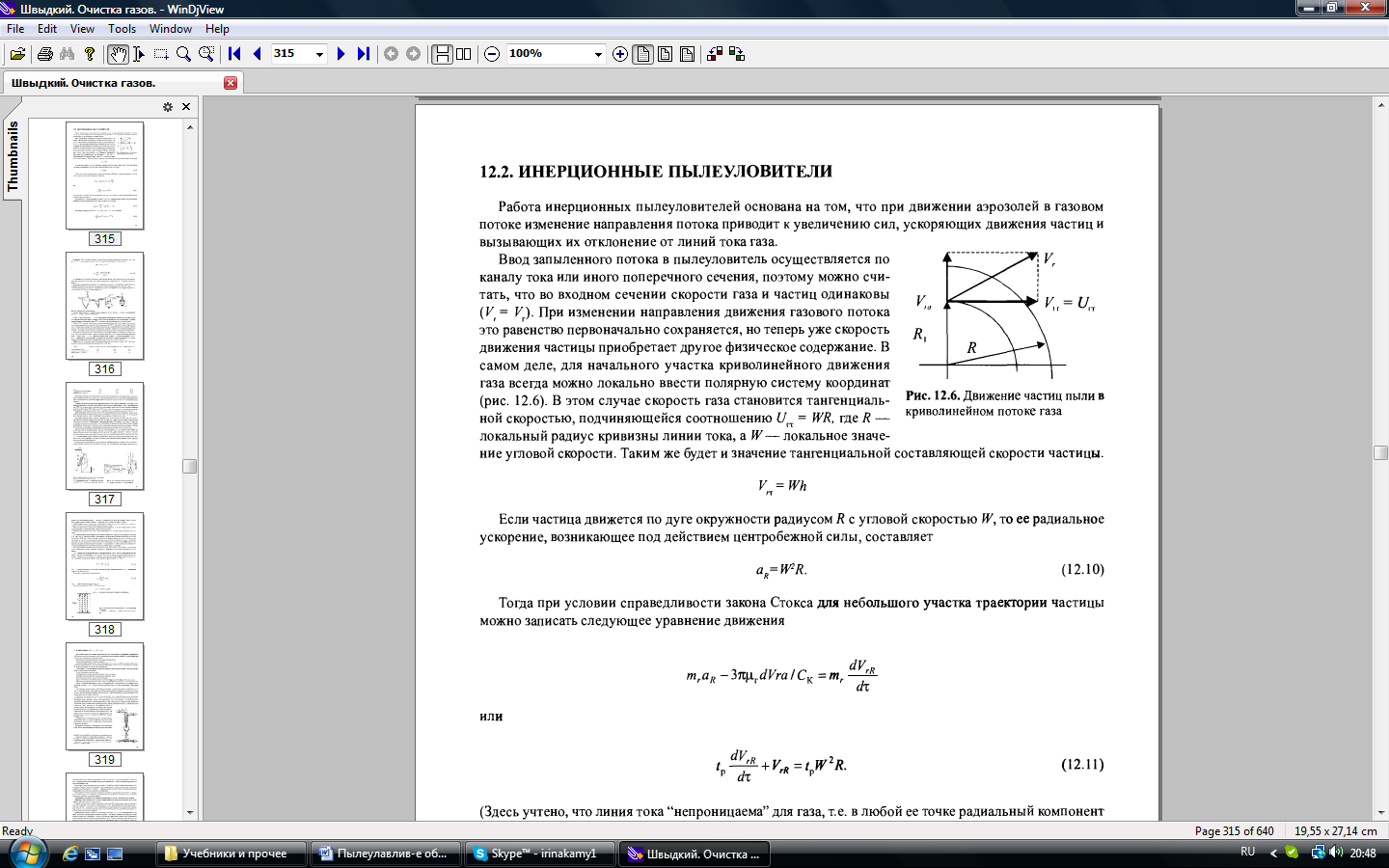

Инерционные пылеуловители

Принцип действия инерционных пылеуловителей – это резкое изменение направления движения загрязнённого потока: частицы пыли стремятся двигаться по инерции и, встречаясь с препятствием, выпадают в специальный бункер, а основной поток воздуха, меняя направление, продолжает движение.

Принцип действия сухих пылеуловителей инерционного типа основан на резком изменении направления движения газопылевого потока. Твердые частицы при этом продолжают движение по инерции в первоначальном направлении натыкаясь на специальные препятствия и потеряв скорость оседают в сборном бункере. Очищенный таким образом от твердых частиц пылегазовый поток выводится из аппарата.

Инерционные аппараты применяются главным образом для предварительной очистки газов от частиц более 100 мкм.

Инерционные пылеуловители

Рис. Движение частиц пыли в криволинейном потоке газов

Рис. 1. Движение частиц пыли в криволинейном потоке газа

а б в г

Рис. 1. Инерционные пылеуловители:

а - камера с перегородкой; б – камера с плавным поворотом газового потока;

в - камера с расширяющимся конусом; г - камера с заглубленным бункером

Жалюзийные пылеуловители

Жалюзийные пылеуловителя или пылеотделители относятся к простейшим типам аппаратов очистки, использующих инерционный принцип отделения пыли от газа. Жалюзийные аппараты требуют при использовании производственных площадей меньшего размера. Жалюзийную решетку можно встраивать непосредственно в газоходы. К тому же жалюзийные пылеуловители просты по конструкции, дешевы и имеют небольшое гидравлическое сопротивление.

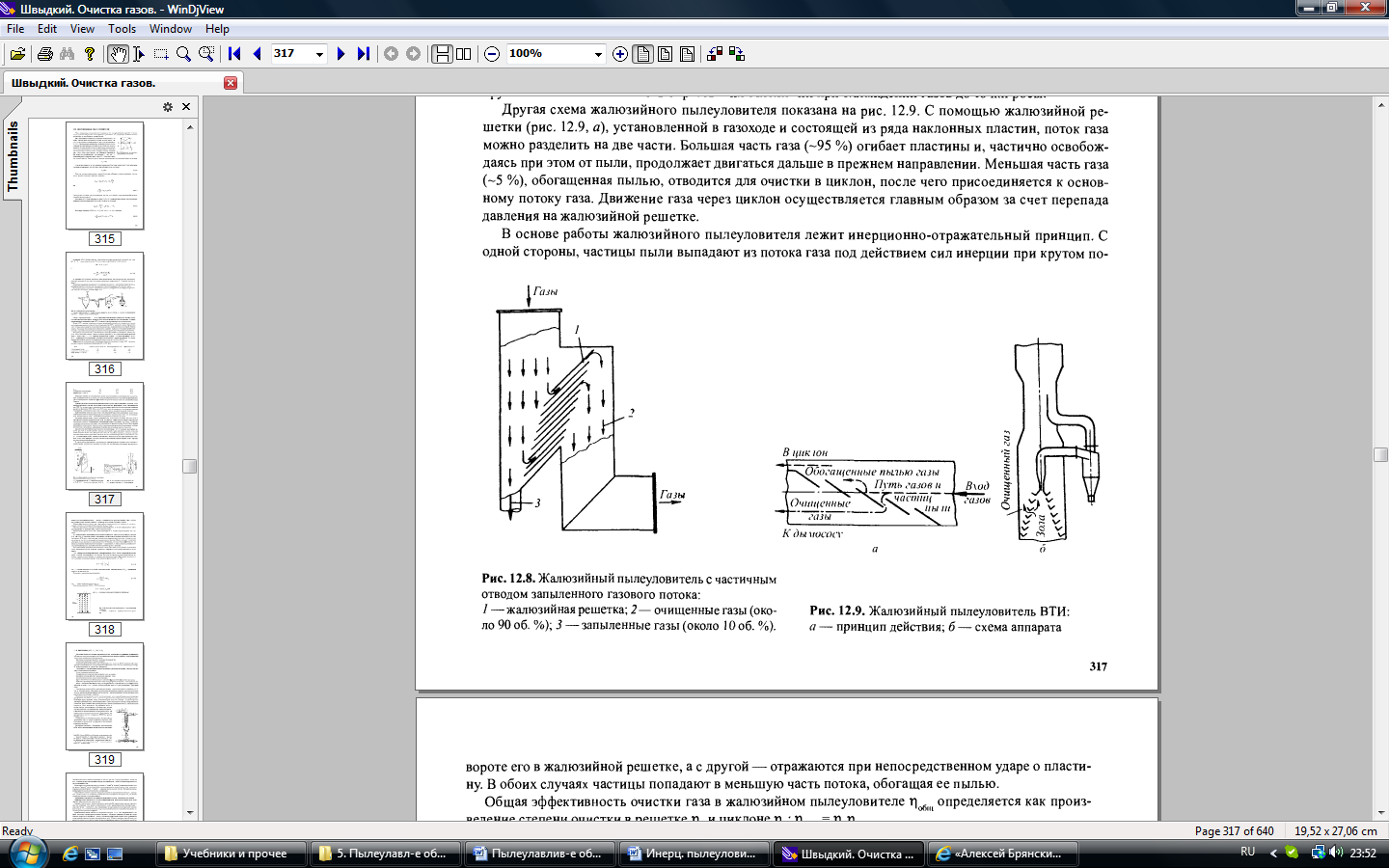

С помощью жалюзийной решетки (рис. 2), установленной в газоходе и состоящей из ряда наклонных пластин, поток газа можно разделить на две части. Большая часть газа (~95%) огибает пластины и, частично освобождается при этом от пыли, продолжает двигаться дальше в прежнем направлении. Меньшая часть газа (~5 %), обогащенная пылью, отводится для очистки в циклон, после чего присоединяется к основному потоку газа. Движение газа через циклон осуществляется главным образом за счет перепада давления на жалюзийной решетке.

Рис. 2. Жалюзийный пылеуловитель с частичным отводом запыленного газового потока:

1 – жалюзийная решетка; 2 – очищенные газы (около 90 %); 3 – запыленные газы (около 10 %)

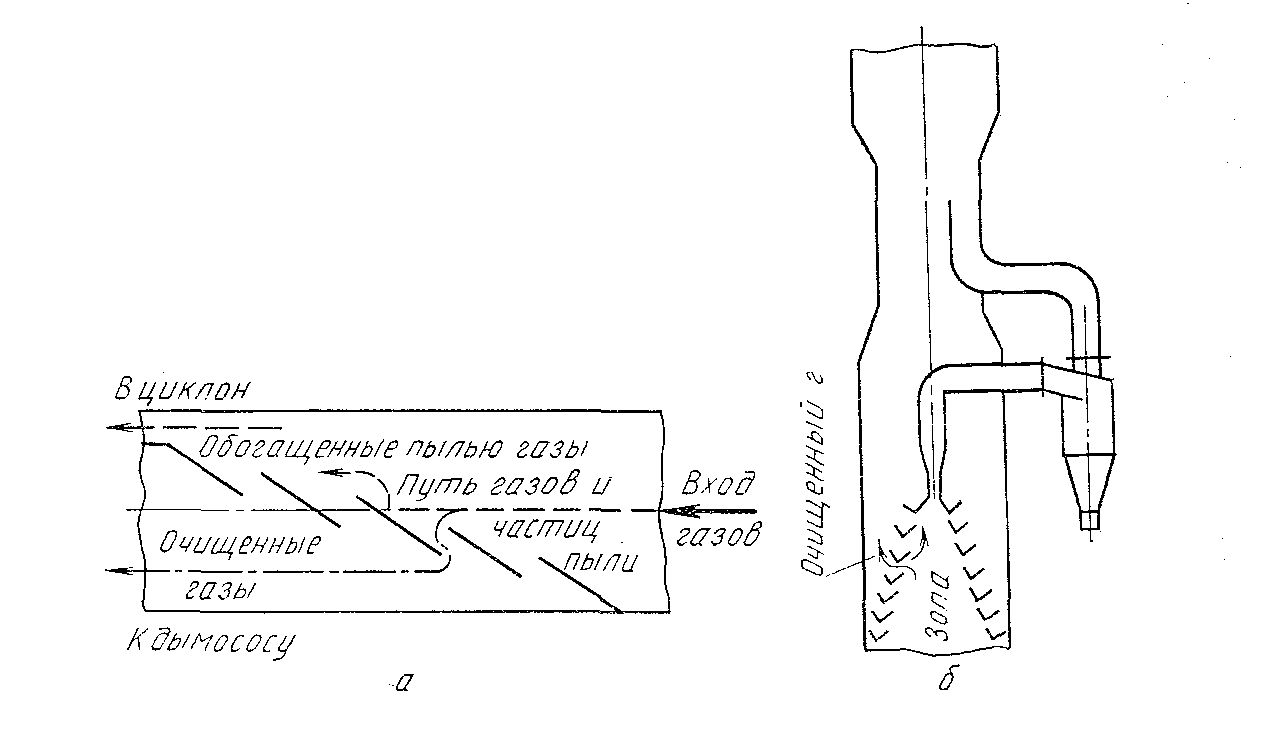

Рис. 3. Жалюзийный пылеуловитель ВТИ:

а — принцип действия; б — схема аппарата

В основе работы жалюзийного пылеуловителя лежит инерционно-отражательный принцип. С одной стороны, частицы пыли выпадают из потока газа под действием сил инерции при крутом повороте его в жалюзийной решетке, а с другой — отражаются при непосредственном ударе о пластину. В обоих случаях частицы попадают в меньшую часть потока, обогащая ее пылью.

Общая эффективность очистки газа в жалюзийном пылеуловителе ηобщ определяется как произведение степени очистки в решетке ηр и циклоне ηц:

ηобщ= ηр·ηц.

Оптимальная скорость подхода газа к решетке лежит в пределах 12—20 м/с в зависимости от конструкции решетки, т. е. примерно равна скорости газа в газоходах.

Оптимальная скорость отсоса газа в циклон примерно на 25 % выше скорости подхода газа к решетке.

Из промышленных жалюзийных пылеуловителей наиболее известен пылеуловитель системы ВТИ (рис. 3), в котором решетка выполнена из стали углового профиля обычно 40X40 мм. Пылеуловитель ВТИ прост в изготовлении, затраты металла минимальны, места для установки почти не требуется, так как его размещают непосредственно в газоходе. Однако он может эффективно улавливать только крупную пыль (размером более 30—40 мкм), поэтому общая эффективность его невысока. Основное назначение этого аппарата — предохранить от износа дымососы паровых котлов, перекачивающие газ, засоренный золой (в основном крупных фракций).

Рис. 3 а. Жалюзийный пылеуловитель:

1 – жалюзийная решётка; 2 – очищенные газы; 3 – запылённые газы

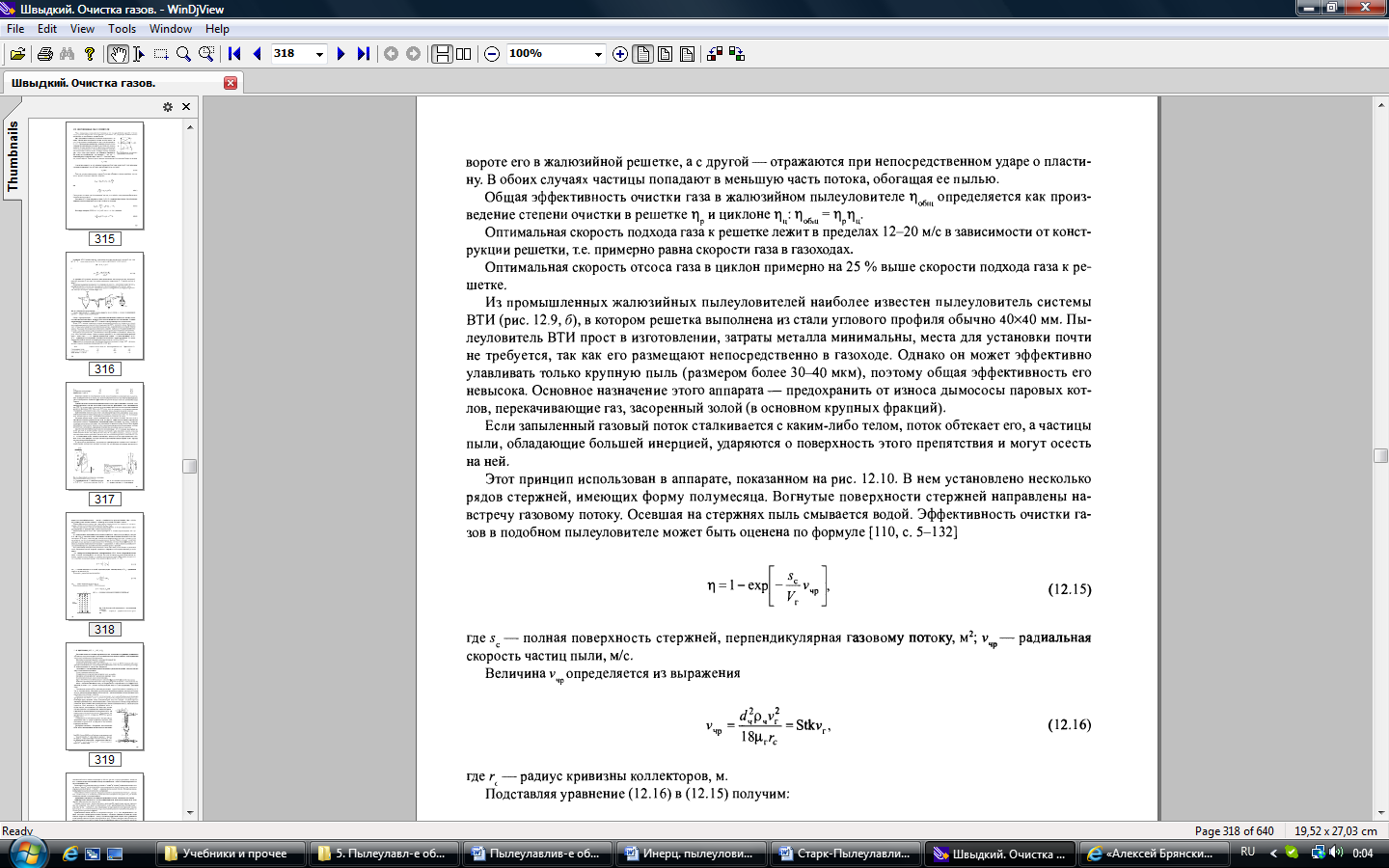

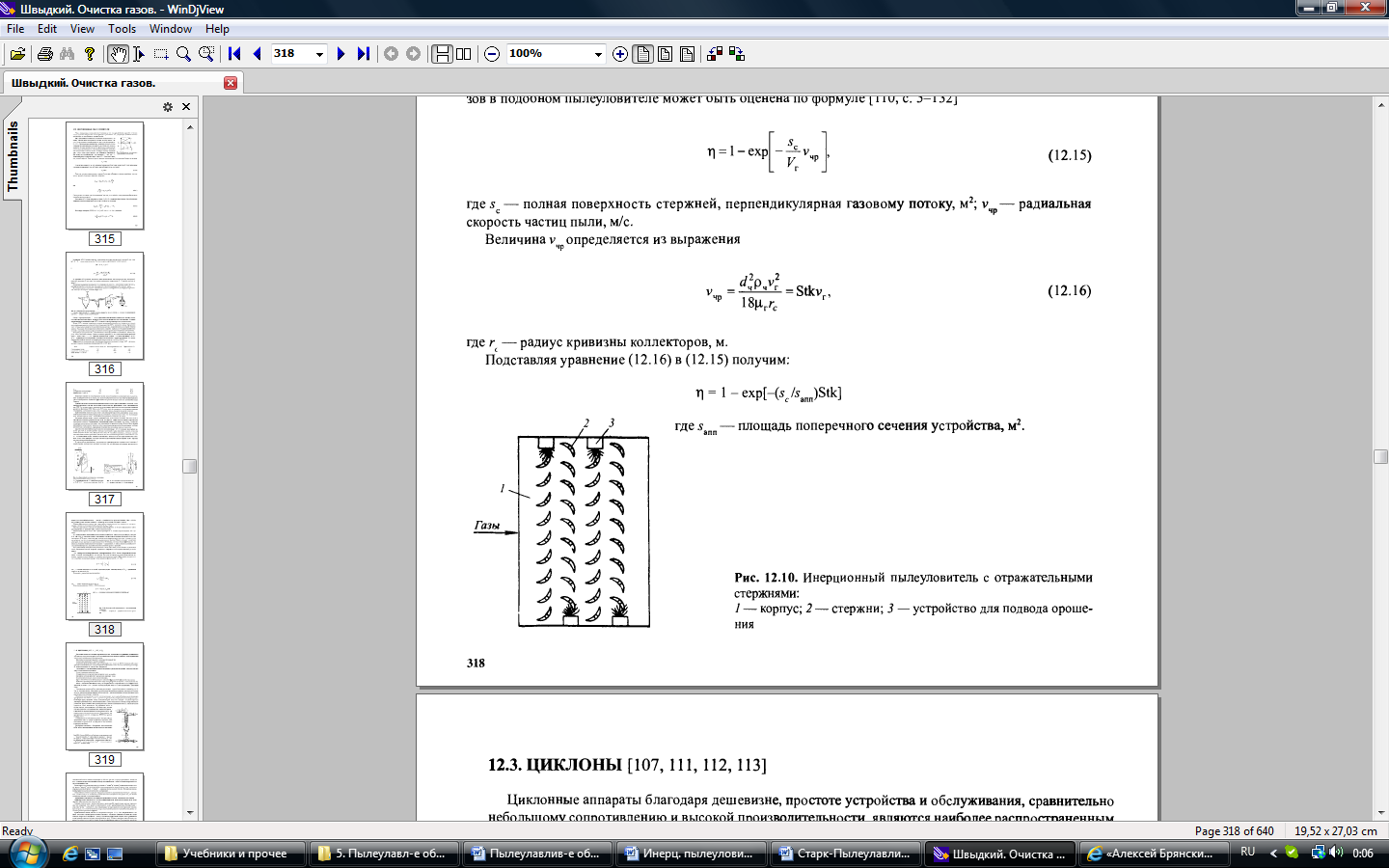

Этот принцип использован в аппарате, показанном на рис. 4. В нем установлено несколько рядов стержней, имеющих форму полумесяца. Вогнутые поверхности направлены навстречу газовому потоку. Осевшая на стержнях пыль смывается водой.

Рис. 4. Инерционный пылеуловитель с отражательными стержнями

Дата добавления: 2021-07-19; просмотров: 90; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!