Установка программного обеспечения.

ООО НПП «Учтех-Профи»

Лабораторная установка

«АВТОМАТИЗИРОВАННЫЙ ТЕПЛОВОЙ ПУНКТ»

АТП-01

Руководство по эксплуатации

ОТСО.043.РЭ

2018 г.

1. Назначение

Лабораторная установка «АВТОМАТИЗИРОВАННЫЙ ТЕПЛОВОЙ ПУНКТ» предназначена для изучения устройства и принципа действия автоматизированных тепловых пунктов, экспериментального исследования процессов в системах отопления, системах горячего водоснабжения, удаленного мониторинга и управления работой тепловых пунктов. Установка включает в себя все основные модули автоматизированного теплового пункта для приготовления горячей воды по закрытой схеме, системы отопления по независимой схеме, а также модули обеспечения. (модуль источника тепловой энергии, модуль источника холодной воды, модуль тепловой нагрузки).

Установка может быть использована для проведения лабораторных работ по курсам «Теплоснабжение», «Отопление и отопительные системы», «Теплотехнические измерения» и «Автоматизация систем управления» в высших, средних и профессиональных учебных заведениях в лабораторных условиях при температурах от +10 до +35 ºС, относительной важности воздуха до 80% при 25 ºС.

2. Основные технические данные

2.1. Максимальная температура теплоносителя в модуле тепловой

сети………………………………………………………………………..………95

2.2. Рабочая температура теплоносителя в сети, ºС, не более…...……90

2.3. Рабочий объем теплоносителя модуля тепловой сети, включая

теплообменники, л, не более……………….…………..…...…………………….8

2.4. Рабочий объем теплоносителя модуля отопления, включая

тепловую нагрузку, л, не более…………………………..……………………….8

2.5. Предельное давление теплоносителя в модуле тепловой сети

(определяется предохранительным клапаном), bar………………...……..…..1,6

2.6. Давление теплоносителя в модуле тепловой сети поддерживается

автоматически (реле давления, электроклапан подпитки, расширительный бак) на уровне, bar..……………………….……..................................……..…..1,2

2.7. Давление теплоносителя в модуле системы отопления

поддерживается автоматически (реле давления, электроклапан подпитки, расширительный бак) на уровне, bar …………………………………..……...1,5

2.8. Модуль тепловой сети оснащен элементами безопасности

(автоматический паровоздушных клапан, предохранительный клапан, термоманометр).

2.9. Перепад давления между подающей и обратной ветвью тепловой

сети (поддерживается регулятором давления), bar,……………...……….…...0,1

2.10. Рабочий диапазон давления холодной воды, обеспечиваемый

модулем источника холодной воды, bar,………….………..…………..…1,5-3,0

2.11. Емкость сосуда для хранения воды, л…………………………….90

2.12. Рабочая площадь используемых теплообменников, м2…………0,2

2.13. Измерение энергии, затраченной на нагрев теплоносителя,

производится электросчетчиком.

2.14. Измерение тепловой энергии, выдаваемой в тепловую сеть,

энергии, затраченной на отопление, энергии, затраченной на приготовление горячей воды, производится соответствующими электросчетчиками.

2.15. Исполнение стенда – напольное.

2.16. Габариты стенда (д*ш*в), не более мм………….….1550*560*1450

2.17. Масса стенда без теплоносителя, кг, не более………………...…120

2.18. Масса заправленного стенда…………………………………......200

2.19. Электропитание стенда………………………………....220 В, 50 Гц

2.20. Потребляемая мощность, ВА, не более………………………...4000

3. Комплектность

Комплект поставки должен соответствовать указанному в таблице 1.

Таблица 1

| Наименование и условное обозначение изделия | Количество | Примечание |

| Управляющая ПЭВМ с предустановленной операционной системой и специализированным программным обеспечением | 1 шт. | Системный блок ПЭВМ, монитор Acer 19,5ʺ, клавиатура «Sven», мышь А4-Tech |

| Тепловой пункт в сборе. Состав: · Модуль источника тепловой энергии; · Модуль источника холодной воды с автоматической насосной станцией; · Модуль системы отопления; · Модуль тепловой нагрузки системы отопления; · Модуль горячего водоснабжения; · Пульт управления тепловым пунктом. | 1 шт. | |

| Кабель для подключения к ПЭВМ | 1 шт. | USB |

| Лицензионный диск с программным обеспечением «SCADA» | 1 шт. | |

| Ключ доступа | 1 шт. | |

| Диск с программным обеспечением АТП-1 | 1 шт. | |

| Руководство по эксплуатации. Лабораторная установка «Автоматизированный тепловой пункт» | 1 экз. | ОТСО.043.РЭ |

| Методика проведения основных экспериментов | 2 экз. |

4. Устройство и принцип работы

4.1. Установка «Автоматизированный тепловой пункт» обеспечивает выполнение следующих функций:

· Автоматической поддержание рабочего давления теплоносителя в теплосети;

· Циркуляция теплоносителя в контуре теплогенератора и тепловой сети;

· Поддержание перепада давления теплоносителя в подающей и обратной ветви теплосети (при условии, что отбираемая мощность не превышает максимальную мощность теплогенератора);

· Измерение температуры теплоносителя в подающей и обратной ветви тепловой сети на входе теплового пункта;

· Измерение количества электроэнергии, затраченного модулем тепловой энергии;

· Измерение количества тепловой энергии, отдаваемой в тепловую сеть;

· Приготовление модулем ГВС горячей воды с заданной температурой;

· Контроль температуры выдаваемой горячей воды с выдачей сигнаа «Авария ГВС» в случае выхода температуры из заданных границ;

· Автоматический слив горячей воды в случае повышния ее температуры выше порогового значения;

· Циркуляцию горячей воды в сети потребителей в целях обеспечения заданной температуры горячей воды в отсутствии ее потребления;

· Контроль работоспособности циркуляционных насосов ГВС с возможностью перехода на резервный насос, если он не исправен, и выдачей сигналов «Авария насоса ГВС» или «Авария насосов ГВС»;

· Измерение расходов горячей воды и количества энергии, затраченной на приготовление горячей воды;

· Подачу в систему отопления теплоносителя с температурой равной текущей установке, определяемой температурой наружного воздуха и графиком отопления;

· Циркуляцию теплоносителя в системе отопления;

· Контроль температуры теплоносителя, подаваемого в систему отопления, с формированием сигнала «Авария отопления» в случае ее отклонения от заданных границ;

· Измерение количества энергии, затраченной системой отопления;

· Контроль давления в системе отопления и поддержание его в необходимых пределах;

· Контроль работоспособности циркуляционных насосов отопления с возможностью перехода на резервный насос, если он исправен, или выдачей сигналов «Авария насоса отопления» или «Авария насосов ГВС»;

· Задание температуры наружного воздуха, необходимой для эксперимента;

· Автоматическое изменение режима отопления в зависимости от времени суток, дня недели или сезона (зима/лето);

· Возможность ручного переключения системы отопления в режимы день/ночь и зима/лето;

· Диагностика состояния датчиков с выдачей аварийных сигналов при их неисправностях;

· Задание значений программируемых параметров с клавиатуры контроллера или с ПЭВМ;

· Удаленный контроль и управление работой пункта по протоколу ModBus-RTU.

Внешний вид установки приведен на рис. 1, где:

1. Системный блок ПЭВМ с монитором;

2. Несущая конструкция;

3. Розетка для подключения ПЭВМ;

4. Теплосчетчик теплосети;

5. Пульт управления установкой;

6. Пульт управления тепловым пунктом;

7. Звуковой аварийный извещатель (на задней стенке стенда);

8. Двухканальный теплосчетчик модуля ГВС и модуля отопления;

9. Пульт управления фанкойла (не устанавливается, если в качестве тепловой нагрузки используются конвекторы водяного отопления);

10. Тепловая нагрузка модуля отопления – фанкойл или конвекторы водяного отопления в количестве 2-х шт;

11. Расширительный бак контура отопления;

12. Автоматическая насосная станция;

13. Расширительный бак модуля тепловой сети;

14. Розетка для подключения насосной станции;

15. Сосуд для хранения холодной воды;

16. Модуль тепловой сети;

17. Модуль ГВС;

18. Модуль отопления;

19. Шаровые краны для слива теплоносителя.

Рис. 1 Внешний вид установки

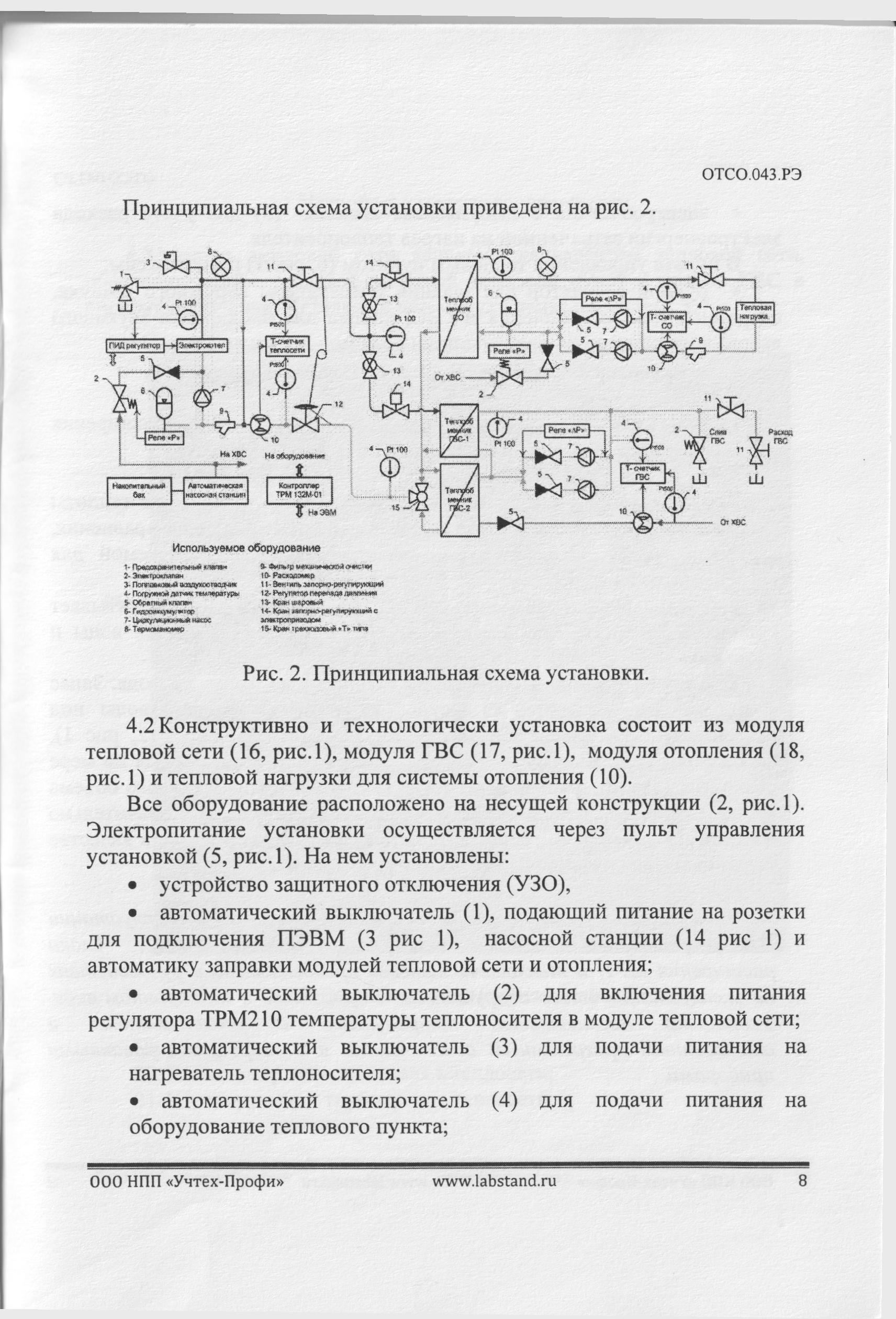

Принципиальная схема установки приведена на рис. 2.

Принципиальная схема установки приведена на рис. 2.

Рис. 2 Принципиальная схема установки

Используемое оборудование

1. Предохранительный клапан 9. Фильтр механической очистки

2. Электроклапан 10. Расходометр

3. Поплавковый воздухоотводчик 11. Вентиль запорно-регулирующий

4. Погружной датчик температуры 12. Регулятор перепада давления

5. Обратный клапан 13. Кран шаровый

6. Гидроаккумулятор 14. Кран запорно-регулирующий с

7. Циркуляционный насос электроприводом

8. Термоманометр 15. Кран трехходовый «Т»-типа

4.2. Конструктивно и технологически установка состоит из модуля

тепловой сети (16, рис. 1), модуля ГВС (17, рис. 1), модуля отопления (18, рис. 1) и тепловой нагрузки для системы отопления (10, рис. 1).

Все оборудование расположено на несущей конструкции (2, рис. 1) Электропитание установки осуществляется через пульт управления установкой (5, рис. 1). На нем установлены:

· устройство защитного отключения;

· автоматический выключатель (1), подающий питание на розетки для подключения ПЭВМ (3, рис. 1), насосной станции (14, рис. 1) и автоматику заправки модулей тепловой сети отопления;

· автоматический выключатель (2) для включения питания регулятора ТРМ210 температуры теплоносителя в модуле тепловой сети;

· автоматический выключатель (3) для подачи питания на нагреватель теплоносителя;

· автоматический выключатель (4) для подачи питания на оборудование теплового пункта;

· электросчетчик с импульсным выходом (5) для учета расхода электроэнергии, затраченной на нагрев теплоносителя.

В пульте управления тепловым пунктом (6, рис. 1) расположены:

· ручной регулятор для задания температуры наружного воздуха, аварийные лампы отопления и ГВС, кнопка для блокировки звукового аварийного сигнала и переключатели режимов день/ночь, зима/лето;

· контроллер ТРМ-132М-01 с индикатором и клавиатурой.

На задней панели установки размещен щиток с модулем расширения МР-1 и звуковой аварийный извещатель.

Теплосчетчик (4, рис. 1) используется для учета количества теплоты, отдаваемой модулем тепловой сети. Одновременно, для сравнения, электросчетчик учитывает расход электроэнергии, используемой для нагрева теплоносителя.

Двухканальный теплосчетчик (8, рис. 1) раздельно расчитывает количество энергии, используемой для приготовления горячей воды и отопления.

Для приготовления горячей воды используется холодная вода. Запас холодной воды хранится в сосуде (15, рис. 1). Подачу воды под давлением обеспечивает автоматическая насосная станция (12, рис. 1), снабженная гидроаккумулятором. Приготовленная горячая вода по мере расхода снова возвращается в сосуд (15, рис. 1). Ввиду большого объема сосуда (15, рис. 1), температура холодной воды не успевает значительно измениться за время эксперимента. Эта же вода используется в качестве теплоносителя в тепловой сети и системе отопления.

Исчерпывающая информация о программировании и эксплуатации ПИД-регулятора ТРМ-210, контроллера ТРМ-132М-01, блока расширения МР1и тепловычислителей предоставлена в руководствах по эксплуатации этого оборудования в бумажном и электронном виде. Установка поставляется потребителю с установленным и отлаженным программным обеспечением и с запрограммированными приборами.

Устройство модуля тепловой сети.

4.3. Модуль тепловой сети является эквивалентом тепловой сети,

обеспечивающим тепловой энергией тепловой пункт – модуль ГВС и систему отопления. Детальный вид модуля приведен на рис. 3.

Рис. 3 Детальный вид модуля тепловой сети.

На рис. 3:

20. Расходометр теплоносителя в теплосети;

21. Шунтирующий трубопровод теплосети;

22. Ручной регулятор для включения утечки или слива теплоносителя;

23. Циркуляционный насос водонагревателя и теплосети;

24. Обратный клапан;

25. Электроклапан подпитки теплосети;

26. Электрический проточный водонагреватель;

27. Датчик температуры теплоносителя на выходе нагревателя для регулятора ТРМ-210;

28. Измеритель регулятора ТРМ-210 (рис. 1);

29. Термоманометр;

30. Клапан «партнер» балансировочного клапана;

31. Датчик температуры теплоносителя, подаваемого в теплосеть;

32. Реле давления в теплосети;

33. Автоматический балансировочный клапан;

34. Датчик температуры теплоносителя возвращаемого из теплосети (для теплосчетчика энергии, выдаваемой в теплосеть).

В качестве негревателя теплоносителя используется проточный электрический водонагреватель (26). Температура теплоносителя на выходе водонагревателя автоматически поддерживается на заданном уровне с помощью измерителя ПИД-регулятора ТРМ-210 (28, рис. 1). На верхнем (красном) индикаторе регулятора отображается текущая температура теплоносителя на выходе нагревателя. Значение уставки температуры отображается на нижнем (зеленом) индикаторе. Величину уставки и параметры ПИД-регулятора можно изменять с помощью клавиатуры регулятора., но удобнее это производить программой конфигуратором с ПЭВМ или из программы «Диспетчер». Измерение температуры на выходе нагревателя производится датчиком (27). Циркуляция теплоносителя в контуре водонагревателя и теплосети обеспечивается циркуляционным насосом. (23). В отсутствии расхода теплоносителя в тепловой сети циркуляция осуществляется по шунтирующему трубопроводу (21). Автоматический балансировочный клапан (33) и клапан «партнер» (30) обеспечивают постоянный перепад давления на подающем и обратном трубопроводах тепловой сети.

Расход теплоносителя по сети измеряется расходомером (20). Датчик температуры (31) измеряет температуру теплоносителя, подаваемого в теплосеть (используется теплосчетчиком). Датчик температуры (34) измеряет температуру теплоносителя в обратной ветви тепловой сети, используемую теплосчетчиком.

Заправка теплоносителем и подпитка модуля теплосети производится от автоматической насосной станции через электроклапан (25) и обратный клапан (24). Давление в системе контролируется с помощью реле давления (32), через контакты которого открывается электроклапан. Визуально величину давления можно оценить по термоманометру (29). Для стабилизации давления в системе подключен расширительный бак (13, рис. 1).

Для слива теплоносителя или моделирования небольшой контролируемой утечки используется ручной регулятор (22). Теплоноситель из тепловой сети поступает на модуль ГВС и модуль отопления.

Устройство модуля ГВС.

4.4. Модуль ГВС выполнен по закрытой схеме. Подробный вид модуля

ГВС приведен на рис. 4.

На рис. 4:

40. Расходомер холодной воды;

41. Циркуляционные насосы модуля ГВС;

42. Датчик температуры холодной воды (используется теплосчетчиком);

43. Теплообменник №1 модуля ГВС;

44. Теплообменник №3;

45. Шаровый кран модуля ГВС (под приводом);

46. Запорно-регулирующий клапан с электроприводом модуля ГВС;

47. Дифференциальное реле давления насосов ГВС;

48. Датчик температуры воды в контуре ГВС для контроллера теплопункта и теплосчетчика;

49. Регулятор расхода горячей воды;

50. Обратный клапан в цепи подачи холодной воды;

51. Обратный клапан в контур потребителей ГВС;

52. Датчик температуры теплоносителя в подающей ветви теплосети (используется контроллером);

53. Датчик температуры теплоносителя в обратной ветви теплосети (используется контроллером);

54. Трёхходовой кран для подключения греющего контура теплообменника №3 в цепь обратной воды с теплового пункта (установлен в положении «теплообменник подключен»);

55. Электроклапан аварийного слива горячей воды в случае ее перегрева.

Рис. 4 Внешний вид модуля ГВС

Теплоноситель с подающей линии теплосети через шаровый кран (45, рис. 4) и запорно-регулирующий клапан (46, рис. 4) поступает в нагревающий контур теплообменника №1 модуля ГВС (43, рис. 4). Запорно-регулирующий клапан снабжен электроприводом, который управляется контроллером. Текущее состояние клапана отображается положением ручки указателя привода. Полностью открытому клапану соответствует вертикальное положение ручки. Электропривод допускает также ручное управление клапаном. Для измерения положения клапана вручную необходимо нажать кнопку на корпусе привода и при нажатой кнопке повернуть ручку в нужную сторону. Не следует применять больших усилий.

С выхода нагревающего контура теплообменника (43, рис. 4) теплоноситель совместно с теплоносителем с выхода нагревающего контура теплообменника модуля отопления, в зависимости от положения трехходового крана (54), поступает в обратный трубопровод теплосети напрямую или через нагревающий контур теплообменника №2 ГВС (44, рис. 4). Давление теплоносителя в нагревающем контуре теплообменников №1 и №2 равно давлению в питающей теплосети. Использование дополнительного теплообменника №2 позволяет существенно снизить температуру теплоносителя, отдаваемого в обратную сеть.

Холодная вода из сети ХВС через расходометр (40, рис. 4) и обратный клапан (50) поступает в нагреваемый контур теплообменника №2 ГВС и затем в нагреваемый контур теплообменника №1. После нагрева горячая вода вода поступает в контур потребителей ГВС и затем через обратный клапан (51, рис. 4) снова в теплообменник №1 для нагрева. Это необходимо для поддержания температуры горячей воды в контуре потребителей независимо от ее потребления. Температура горячей воды на выходе нагревающего контура измеряется датчиками температуры (48, рис. 4). Один из них используется контроллером теплового пункта для регулирования температуры ГВС, а второй для теплосчетчика, учитывающего количество тепловой энергии, затраченной на потребленную горячую воду.

Изменяя степень открытия запорно-регулирующего клапана (46, рис. 4), контроллер поддерживает температуру горячей воды в контуре потребителей в заданных пределах, независимо от величины потребления. Степень открытия клапана визуально можно определить по положению рычага электропривода. Вертикальное положение рычага соответствует максимальному открытию клапана.

Величина уставки и параметры регулятора задаются с клавиатуры контроллера или через компьютер с помощью программы конфигуратора ТРМ132М или программы «Диспетчер».

Циркуляция горячей воды в контуре ГВС обеспечивается циркуляционными насосами. Используемый контроллер позволяет использовать в контуре ГВС три насоса: два рабочих и один аварийный. Контроллер попеременно включает рабочие насосы. В случае выхода из строя одного из насосов автоматически включается очередной рабочий или аварийный с индикацией состояния аварии. В установке используется только два циркуляционных насоса ГВС (41, рис. 4).

При аварии одного и насосов фиксируется факт аварии и производится автоматическое включение следующего насоса. При аварии всех насосов срабатывает аварийная сигнализация и производится остановка модуля ГВС.

Работоспособность насосов контролируется с помощью дифференциального реле давления (47, рис. 4), измеряющего перепад давления теплоносителя на группе насосов ГВС. В случае, если перепад давления на группе насосов меньше порогового уровня, срабатывает реле и по истечении 10 секунд принимается решение об отказе насоса с включением очередного исправного.

В случае, если температура горячей воды превысит предельное значение, запрограммированное в контроллере, сработает элетроклапан слива горячей воды (55). Слив горячей воды будет производиться до момента понижения температуры горячей воды до оговоренных значений.

Количество тепловой энергии, расходуемое на приготовление горячей воды, измеряется теплосчетчиком (8, рис. 1). Температура холодной воды, поступающей на модуль ГВС измеряется датчиком (42, рис. 4)и учитывается теплосчетчиком. Расход горячей воды измеряется расходомером (40, рис. 4). Величина расхода горячей воды измеряется ручным регулятором (49). Расходуема горячая вода обратно поступает в сосуд (15, рис. 1).

Устройство модуля отопления

4.5. Модуль отопления выполнен по независимой схеме. Внешний вид

модуля приведен на рис. 5.

Рис. 5 Внешний вид модуля отопления.

На рис. 5:

60. Ручной регулятор утечки;

61. Обратный клапан в цепи подпитки;

62. Элекроклапан подпитки контура отопления;

63. Реле давления в контуре отопления;

64. Дифференциальное реле давления насосов отопления;

65. Теплообменник отопления;

66. Шаровый кран модуля отопления;

67. Запорно-регулирующий клапан с электроприводом модуля отопления;

68. Автоматический паровоздушный клапан;

69. Датчики температуры теплоносителя, подаваемого в контур отопления (для контроллера и теплосчетчика);

70. Термоманометр контура отопления;

71. Ручной регулятор расхода в контуре отопления;

72. Циркуляционные насосы модуля отопления;

73. Датчик температуры теплоносителя, возвращаемого из контура отопления;

74. Расходомер теплоносителя в контуре отопления.

Теплоноситель из тепловой сети через шаровый кран ( 66, рис. 5) и запорно-регулирующий клапан (67, рис. 5) поступает на вход нагревающего контура теплообменника отопления (65, рис. 5). Запорно-регулирующий кран и электропривод аналогичны применяемому в модуле ГВС.

Далее теплоноситель возвращается в обратную ветвь теплосети напрямую или через нагревающий контур теплообменника №2 модуля ГВС в зависимости от положения трехходового крана (54, рис. 4).

Теплоноситель контура отопления циркулирует через нагреваемый контур теплообменника модуля отопления (65, рис. 5) и отопительные обеспечивается циркуляционными насосами (72, рис. 5). Применяемый контроллер поддерживает использование трех циркуляционных насосов (два рабочих и один аварийный) в контуре отопления. В установке циркуляцию обеспечивают два рабочих циркуляционных насоса отопления.

Работа насосов контролируется дифференциальным реле давления (64, рис. 5). В случае неисправности подключенного насоса из группы насосов контролируемых реле (в нашем случае двух насосов), контроллер включает очередной насос и формирует сигнал аварии насоса.

Температура теплоносителя, подаваемого в контур отопления, измеряется датчиками (69, рис. 5). Один из них используется ПИД-регулятором контроллера, а второй – теплосчетчиком.

Изменяя степень открытия запорно-регулирующего клапана, контроллер поддерживает температуру теплоносителя на входе контура отопления равной текущей уставке, определяемой температурой наружного воздуха и графиком отопления.

Температура теплоносителя, возвращаемого из контура отопления, измеряется датчиком (73, рис. 5), используется для теплосчетчика. Расход теплоносителя в контуре отопления измеряется расходомером (74, рис. 5) и используется для теплосчетчика.

В качестве нагрузки модуля отоплений используется фанкойл, снабженный вентилятором, или конвекторы водяного отопления с тепловой мощностью 500 Вт в количестве 2-х шт. (10, рис. 1).

Расход теплоносителя в контуре отопительных приборов (нагрузки) регулируется ручным регулятором (71, рис. 5).

В контуре отопления автоматически поддерживается давление около 1,5 bar. Давление контролируется с помощью реле (63, рис. 5). В случае снижения давления ниже порога срабатывания реле, подпитка контура производится через электроклапан (62, рис. 5) и обратный клапан (61, рис. 5). Стабилизация давления в контуре отопления обеспечивается расширительным баком (11, рис. 1).

Для удаления воздуха из контура отопления служит автоматический паровоздушный клапан (68, рис. 5).

Давление и температуру в контуре отопления можно визуально контролировать по термоманометру (70, рис. 5).

С помощью регулятора (60, рис. 5) производится слив теплоносителя из контура отопления, а также моделируется его утечка.

Программное обеспечение установки.

4.6. В состав установки входит ПЭВМ с предустановленным пакетом

программного обеспечения «Master SCADA» и программа «Диспетчер», работающая в среде «Master SCADA». Программа «Диспетчер» обеспечивает обмен информацией в целях мониторинга и управления между ПЭВМ и оборудованием установки – регулятор ТРМ210, контроллер ТРМ132М, тепловычислители ВТЭ-1 К2 и ВТЭ-1 П140 по протоколу «Modbus RTU».

4.7. Запустите проект «Диспетчер» в режиме исполнения в системе

«Master SCADA» двойным щелчком мышья по ярлыку «Диспетчер» на рабочем столе Windows.

4.8. Войдите в систему как «Студент» с соответствующими паролями

доступа. Пароль вводить на нужно. Процедура запуска продлится некоторое непродолжительное время, после чего на экран монитора будет выведено изображение диспетчерской (рис. 6).

Рис. 6 Окно запущенного проекта «Диспетчер».

В окне «Диспетчер» (рис. 6) отображается 6 тепловых пунктов, доступен для контроля и управления только тепловой пункт №3.

4.9. Выбрав мышкой «Тепловой пункт №3», мы перейдем на

мнемосхему, на которой отображаются режимы работы и текущие параметры «Тепловой сети», «Модуля ГВС», «Модуля отопления» теплового пункта №3 (рис. 7).

Рис. 7 Окно параметров теплового пункта №3.

4.10. Параметры тепловой сети заключены в прямоугольник с

заголовком «Тепловая сеть». Для контура тепловой сети доступно изменения уставки температуры подачи в диапазоне 50…90ºС. Чтобы изменить значение достаточно щёлкнуть по надписи «Уставка» или нарисованной шестеренки, и в появившемся окне ввести новое значение, как показано на рис. 7.

Рис. 8 Ввод значения

После ввода значения нажмите «Ок» для подтверждения. При вводе значения вне разрешенного диапазона, выведется соответствующее предупреждение. Измененное значение уставки можно спустя некоторое время увидеть на реальном приборе (ПИД-регуляторе) на стенде.

Для тепловой сети доступна также информация о температуре прямой и обратной воды, о затраченной на нагрев электроэнергии, об измеренной тепловой энергии и о текущей тепловой энергии с начала эксперимента или обнуления.

Подсчет текущей тепловой энергии начинает после запуска проекта «Диспетчер» и прихода первых данных с теплосчетчика. Также есть возможность сбросить показания текущей тепловой энергии и начать счет заново нажатие кнопки «Reset», находящейся в прямоугольнике «Тепловая сеть».

4.11. Прямоугольник «ГВС» содержит параметры модуля ГВС

теплового пункта, а именно: температура горячей и холодной воды, показание счетчика расхода горячей воды за все время и текущий расход с начала эксперимента или после обнуления, измеренная тепловая энергия за весь период и текущая. Текущие показатели начинают считаться после запуска проекта «Диспетчер» и сразу после прихода первых данных от теплосчетчика. Для сброса текущих показателей контура ГВС «0» необходимо нажать кнопку «Reset».

Для модуля «ГВС» доступно изменение значения уставки температуры горячей воды в диапазоне 40…60ºС. Нажатие по надписи «Уставка», либо по нарисованной шестеренке, вызовет появление окна для ввода значения. Следует иметь ввиду, что при температуре горячей воды выше 58ºС включится аварийный слив горячей воды.

4.12. Прямоугольник «Отопление» содержит в себе параметры контура

отопления, а именно: температуры прямого и обратного теплоносителей, общий текущий расход теплоносителей, измеренная тепловая энергия за весь период работы теплосчетчика и текущая. Текущие показатели начинают считаться после запуска проекта «Диспетчер» и прихода первых данных с тепломера. Обнулить текущие показания можно в любое время нажатием кнопки «Reset».

Для контура отопления недоступно изменение уставки. Уставка формируется контроллером по заранее запрограммированным графикам отопления, в зависимости от температуры наружного воздуха. График отопления, запрограммированный в контроллере, можно увидеть нажав на изображение таблички возле надписи: «Уставка».

4.13. Для одновременного обнуления всех текущих показателей служит

кнопка «Reset all».

4.14. Для просмотра настроек теплосчетчика, измеряющего параметры

тепловой сети, служит кнопка «Параметры теплосчетчика» в прямоугольнике «Тепловая сеть». Для просмотра настроек теплосчетчика, измеряющего параметры ГВС и отопления, служит кнопка «Параметры теплосчетчика» в прямоугольнике «ГВС».

4.15. При возникновении критических и некритических аварий для

привлечения внимания оператора изменяется характер индикации параметров теплового пункта. Индикация в диспетчерской выглядит, как показано на рис. 9. Индикация аварий выражается цветом и миганием рамки вокруг аварийного теплового пункта. Примеры индикации на мнемосхеме теплового пункта показано на рис. 10. Аварийная индикация прекратится автоматически при устранении аварийной ситуации и возврате теплового пункта к нормальной работе.

Рис. 9 Индикация состояний тепловых пунктов

Рис. 10 Индикация аварий на мнемосхеме теплового пункта

4.16. Во время работы проекта «Диспетчер» производится

архивирование контролируемых параметров. Оператору доступна информация по предыдущим сеансам работы за последние 30 дней.

Для вывода на экран графиков, построенных по текущим значениям электрической и тепловых энергий можно воспользоваться кнопкой «Графики мощностей». Фрагмент такого графика показан на рис. 11.

Для вывода на экран графиков, построенных по текущим значениям электрической и тепловых энергий можно воспользоваться кнопкой «Графики мощностей». Фрагмент такого графика показан на рис. 11.

Рис. 11 Окно графиков

4.17. Оборудование установки позволяет контролировать следующие

параметры:

· Температура теплоносителя в контуре источника тепловой энергии (индикатор измерителя регулятора ТРМ-210);

· Расход электроэнергии, используемой на нагрев теплоносителя в тепловой сети (электросчетчик);

· Расход тепловой энергии, отбираемой из теплосетей (теплосчетчик источника тепловой энергии);

· Температура горячей и холодной воды в модуле ГВС;

· Значение текущей уставки по системе отопления;

· Температура теплоносителя на подаче системы отопления;

· Температуру теплоносителя, возвращаемого из системы отопления;

· Расход энергии на приготовление горячей воды;

· Расход энергии на отопление.

5. Подготовка установки к эксплуатации.

5.1. Снимите передний щит транспортного ящика, извлеките

установку из ящика и установите на ровную поверхность.

5.2. Приподнимите правую сторону установки и подставьте под раму

подставку высотой около 150 мм (прилагается к оборудованию).

5.3. Ввинтите предлагающиеся колесные опоры в правую часть рамы.

5.4. Приподнимите правую часть установки, извлеките опору и

поставьте правую часть установки на колеса.

5.5. Аналогично поставьте на колесные опоры левую часть установки.

Перекатите установку на постоянное место использования.

5.6. Освободите оборудование от упаковки, убедитесь в отсутствии

повреждения оборудования и соединительных кабелей.

5.7. Проверьте положения ручных регуляторов слива теплоносителя

(22, рис. 3), расхода ГВС (49, рис. 4), утечки из системы отопления (60, рис. 5) и шарового кранов слива теплоносителя (19, рис. 1). Все они должны быть установлены в закрытое состояние.

5.8. При перерывах в эксплуатации более 6 месяцев, используя

автомобильный манометр, проверьте давление воздуха в гидроаккумуляторе автоматической насосной станции (1,5 bar), и в расширительных баках (11 и 13, рис. 1) – 0,8 bar.

5.9. С помощью шланга заправьте водой сосуд (15, рис. 1) до уровня

ниже 40 мм от верха.

5.10. Отверните заправочную пробку, залейте водой центробежный

насос автоматической станции, заверните пробку.

5.11. Проверьте состояние УЗО и автоматических выключателей щитка управления (5, рис. 1). Они все должны быть выключены.

5.12. Установите компьютер, подключите к установке кабель USB и

кабели питания системного блока и монитора к розетке (3, рис. 1).

5.13. Подключите вилку автоматической насосной станции в розетку

(14, рис. 1), а вилку установки в розетку с защитным проводником.

5.14. Включите УЗО и затем нажмите кнопку «Тест». УЗО должно

отключиться, что свидетельствует о наличии питания и исправности УЗО.

5.15. Включите УЗО на щитке управления (5, рис. 1).

5.16. Включите автомат «1» на щитке (5, рис. 1) и произведите заправку гидравлической системы теплоносителем, при этом:

· Включается автоматическая насосная станция до установления максимального давления холодной воды (контролируется по манометру насосной станции) и отключается. По мере расходования холодной воды станция периодически включается и отключается.

· Включается электроклапан (25, рис. 3) и начинается заправка теплоносителем модуля тепловой сети;

· Включается циркуляционный насос (32, рис. 3) тепловой сети, происходит постепенное удаление воздуха из системы и наполнение ее теплоносителем;

· Подается холодная вода в модуль ГВС теплового пункта;

· Через электроклапан (62, рис. 5) подается вода в контур потребителей отопления;

· Для ускорения заполнения системы и удаления воздуха желательно периодически открывать на непродолжительное время регуляторы утечки из теплосети модуля отопления, а также регулятора расхода горячей воды;

· По мере удаления воздуха возможно неоднократное включение электроклапанов подпитки модуля тепловой сети и модуля отопления;

· После окончания процесса заправки в системе устанавливается стабильное давление, и электроклапаны больше на включаются;

· Окончательно удаление воздуха из модуля ГВС и модуля отопления произойдет только после запуска этих модулей и установления циркуляции теплоносителя в этих модулях.

5.17. По окончании процесса заправки отключите автомат №1 и УЗО на щитке (5, рис. 1).

6. Указания мер безопасности.

6.1. К работе на установке Автоматизированный тепловой пункт»

допускаются лица, ознакомленные с его устройством, принципом действия и мерами безопасности в соответствии с требованиями, приведенными в настоящем разделе.

6.2. Сетевая вилка должна быть подключена к сетевой розетке с

заземляющим контактом. В случае, если в помещении отсутствует розетка с заземляющим проводником, необходимо соединить корпус стенда проводником сечением не менее 2,5 кв. мм с контуром заземления.

6.3. Выполнение лабораторных работ производится бригадой в

составе не менее двух человек, один из которых является наблюдателем и при возникновении опасности обесточивает установку.

7. Подготовка к работе

7.1. Произведите внешний осмотр установки и убедитесь в

целостности и исправности соединительных кабелей.

7.2. Убедитесь в наличии давления в сети ХВС (по манометру

автоматической насосной станции) и давления теплоносителя в теплосети и модуле отопления по показаниям термоманометров (14, рис. 3), (70, рис. 5). Если давление ниже 0,5 bar, а установка недавно использовалась, то необходимо осмотреть установку на наличие утечек теплоносителя.

7.3. Проверьте, что сетевая вилка подключена к сетевой розетке с

заземляющим контактом.

Порядок работы

Запуск модуля тепловой сети

8.1. Ознакомьтесь с устройством и принципом работы стенда.

8.2. Включите УЗО на щитке управления (5, рис. 1).

8.3. Включите автомат №1 на щитке (5, рис. 1), при этом возможно

включение автоматической насосной станции и электроклапанов подпитки для установки номинальных давлений в теплосети и системе отопления.

8.4. Включите компьютер, подключите ключ доступа в гнездо USB,

загрузите программу «Диспетчер» (фактически это проект «Диспетчер» в режиме исполнения в системе «Master SCADA»). Войдите в систему как «Студент» (вход без пароля), выберите мышкой тепловой пункт №3.

8.5. Включите автомат №2 на щитке управления (5, рис. 1), при этом

включится питание измерителя регулятора ТРМ-210 (28, рис. 1). На верхнем индикаторе регулятора отображается текущее значение температуры теплоносителя в контуре водонагревателя, а на нижнем индикаторе значение уставки. Свечение светодиода К1 свидетельствует о наличии команды на увеличение температуры. Значение уставки и параметров регулирования, при необходимости, могут быть изменены с ПЭВМ с помощью программы конфигуратора или программы «Диспетчер».

8.6. Включите автомат «3» на щитке управления (5, рис. 1). Начнется

подогрев теплоносителя до температуры уставки. По достижении заданной температуры регулятор перейдет в режим автоматического поддержания температуры теплоносителя в подающей ветви тепловой сети.

Запуск модуля ГВС.

8.7. Включите автомат «4» на щитке управления (5, рис. 1), дающий питание на оборудование теплового пункта, при этом:

· Подается питание на контроллер ТРМ132 и модуль

расширения МР1, и начинается процесс запуска теплового пункта;

· Происходит самотестирование измерительных цепей и

включение контроллера;

· После включения тепловой пункт устанавливается в

состояние «Остановка ГВС» и «Остановка отопления», включаются аварийные лампы «Отопление» и звуковая сигнализация. На индикатор контроллера выводится текущее значение температуры наружного воздуха, температуры носителя на подаче контура отопления, температуры носителя в обратной ветви теплосети и температура воды на подаче ГВС. С помощью кнопок  на индикатор можно вывести все доступные параметры системы отопления;

на индикатор можно вывести все доступные параметры системы отопления;

· Для отключения звукового аварийной сигнализации

нажмите на кнопку блокировки звукового извещателя;

· С помощью ручного регулятора установите необходимое

для эксперимента значение наружной температуры;

· Для перевода индикатора контроллера в режим отображения

состояния другой системы нажмите одновременно кнопки  . При этом на экране отобразится текущее состояние другой системы теплового пункта;

. При этом на экране отобразится текущее состояние другой системы теплового пункта;

· Используя кнопки  убедитесь, что на экране

убедитесь, что на экране

контроллера отображаются параметры системы ГВС;

· Нажмите кнопку  на клавиатуре контроллера на время не

на клавиатуре контроллера на время не

менее 3 секунд. Нажатие кнопки подтверждается звуковым сигналом, при этом производится запуск системы, индикация параметров которой вводится в данный момент на индикатор, в нашем случае системы ГВС;

· Изменяя степень открытия запорно-регулирующего клапана

Системы ГВС (45, рис. 4), контроллер поддерживает температуру горячей воды в контуре потребителей ГВС равную уставке, независимо от потребления горячей воды.

· По индикации на контроллере и в окне программы

«Диспетчер» убедитесь в соответствии температуры горячей воды значению уставки, при наличии расхода горячей воды и без него;

· При первом после заправки включения модуля ГВС

возможны аварийные отключения насосов вследствие наличия остатков воздуха в системе. В случае, если это произошло, необходимо в режиме индикации «Авария насосов ГВС» (ушли в аварию оба насоса), произвести сброс аварии насосов одновременным нажатием кнопок  на время более 2 секунд и обеспечить расход горячей воды с целью удаления остатков воздуха из гидравлической системы. При необходимости проведите эту операцию несколько раз до полного удаления воздуха и безотказной работы каждого насоса. Для ручного переключения работающего насоса на другой исправный необходимо при вводе индикации включенного насоса нажать одновременно

на время более 2 секунд и обеспечить расход горячей воды с целью удаления остатков воздуха из гидравлической системы. При необходимости проведите эту операцию несколько раз до полного удаления воздуха и безотказной работы каждого насоса. Для ручного переключения работающего насоса на другой исправный необходимо при вводе индикации включенного насоса нажать одновременно  .

.

Проверка работоспособности системы контроля насосов ГВС.

8.8. Листая индикацию контроллера кнопками  , или из окна

, или из окна

программы «Диспетчер» уточните, какой из насосов ГВС включен в данный момент.

8.9. Установив рукоятку переключателя скорости работающего насоса

ГВС в промежуточное (нерабочее) положение, отключите данный насос.

8.10. По истечении 10-13 сек контроллер должен обнаружить

неработающий насос и включить очередной исправный, что отобразится на индикаторе прибора на экране программы «Диспетчер».

8.11. С помощью рукоятки переключения скорости отключите также

очередной работающий насос. Контроллер должен обнаружить неисправность, отключить очередной насос и сформировать сигнал «Авария насосов ГВС» на индикаторе и в программе «Диспетчер». В данной конфигурации контроллера задействована функция защиты от перегрева ГВС, поэтому сигнальная лампа ГВС включится только при перегреве.

8.12. Включите оба насоса ГВС на максимальную производительность

и произведите сброс аварии насосов ГВС одновременным нажатием кнопок  . Модуль ГВС перейдет в нормальный режим работы.

. Модуль ГВС перейдет в нормальный режим работы.

Проверка работоспособности системы защиты от перегрева ГВС.

8.13. В контроллере по умолчанию запрограммирован аварийный сброс

горячей воды в случае, если ее температура превысит 58 ºС. Гистерезис на отключение 3ºС.

8.14. С окна программы «Диспетчер» установите температуру носителя

в тепловой сети в пределах 65-70ºС, а температуру ГВС равной 60ºС.

8.15. Выведите на индикатор контроллера текущее значение

температуры ГВС. Наблюдая за температурой горячей воды убедитесь, что аварийная лампа ГВС и сброс включаются при температуре равной 58ºС и отключается при снижении температуры ниже 55ºС.

8.16. Восстановите значение уставки температуры в пределах 50-55ºС.

Запуск модуля отопления.

8.17. Нажмите одновременно кнопки  и переведите индикатор

и переведите индикатор

контроллера в отображении параметров модуля отопления.

8.18. Нажмите кнопку  на клавиатуре контроллера на время не

на клавиатуре контроллера на время не

менее 3 секунд. Произойдет запуск модуля отопления. Изменяя степень открытия запорно-регулирующего клапана отопления, контроллер будет поддерживать текущей уставке отопления.

8.19. При первом после заправки теплоносителем запуске модуля

возможно аварийное выключение циркуляционных насосов из-за наличия остатков воздуха в системе. В случае, если это произошло, необходимо в режиме индикации «Авария насосов отопления» (ушли в аварию оба насоса), произвести сброс аварии насосов одновременным нажатием кнопок  на время более 2 секунд и обеспечить дренаж теплоносителя через регулятор утечки (60, рис. 5) с целью удаления остатков воздуха из гидравлической системы. При необходимости проведите эту операцию несколько раз до полного удаления воздуха и безотказной работы каждого насоса.

на время более 2 секунд и обеспечить дренаж теплоносителя через регулятор утечки (60, рис. 5) с целью удаления остатков воздуха из гидравлической системы. При необходимости проведите эту операцию несколько раз до полного удаления воздуха и безотказной работы каждого насоса.

8.20. Изменяя наружную температуру в пределах от -10 до -30ºС,

наблюдайте за изменением уставки отопления. Проверьте соответствие уставки графику отопления. Действующий график отопления выводится на экран монитора при нажатии символа «таблица» в разделе «Отопление» программы «Диспетчер».

8.21. Переключите переключатель «День/Ночь» на пульте (6, рис. 1) в

положение ночь. С помощью этого переключателя контроллер искусственно переводится в ночной режим, независимо от текущего времени суток. Убедитесь в снижении текущей уставки температуры отопления на величину 5ºС при переходе контроллера в ночной режим. Начало и конец ночного времени суток, а также величина снижения уставки отопления в ночной период программируется в контроллере. Возвратите переключатель «День/Ночь» в положение «День».

8.22. Переключите переключатель «Зима/Лето» в положении «Лето». В

режиме «Лето отопление» должен закрыться запорно-регулирующий клапан отопления и выключится циркуляционный насос. В этом режиме также производится периодическая кратковременная прокрутка циркуляционных насосов отопления с периодичностью, запрограммированной в контроллере. При возникновении аварийных ситуаций срабатывает сигнализация.

9. Техническое обслуживание

Периодически (еженедельно) осматривайте установку на наличие механических дефектов на предмет исправности и надежного подключения кабелей.

Слив теплоносителя из установки производится в следующей последовательности:

· Присоедините прилагающийся шланг к штуцеру слива

теплоносителя из системы отопления (19, рис. 1 внизу справа);

· Откройте шаровый кран слива и слейте теплоноситель из

контура отопления в любой сосуд;

· Подключите установку к сети, включите УЗО и автомат №1.

Начнется заправка системы отопления и одновременно слив теплоносителя из системы отопления. Продолжайте эту операцию до опустошения сосуда (15, рис. 1);

· Отключите автомат №1;

· Присоедините шланг к штуцеру слива теплоносителя из

автоматической насосной станции, откройте шаровый кран и слейте теплоноситель в любой сосуд;

· Откройте регуляторы расхода теплоносителя (22, рис. 3; 49,

рис. 4; 60, рис. 5) для слива остатков теплоносителя в сосуд (15, рис. 1);

· Отсоедините шланги, подключенные к сосуду 15, снимите

хомут крепления сосуда, извлеките сосуд из установки, слейте остатки теплоносителя из сосуда и очистите его от возможной грязи;

· Установите сосуд обратно, закрепите хомутом, подключите

шланги и закрепите их хомутами.

Подобная операция не гарантирует полного удаления теплоносителя из всех элементов установки. Если установку предполагается хранить или транспортировать при отрицательных температурах, ее необходимо заправить незамерзающей жидкостью для отопительных систем.

10. Возможные неисправности и методы их устранения.

Возможные неисправности и методы их исправления приведены в таблице 2.

| Внешние признаки, проявление неисправности | Вероятная причина | Способ устранения | Примечание |

| Не включаются приборы установки | Отсутствует напряжение в питающей сети | Проверить наличие напряжения | |

| Нет давления холодной воды на выходе автоматической насосной станции | Не залит водой насос станции, нет воды в сосуде для хранения | Проверить наличие запаса воды, залить насос автоматической станции | п. 5.5 |

| Автоматическая насосная станция часто включается и отключается, давление холодной воды резко изменяется от минимального до максимального | Низкое давление воздуха в гидроаккумуляторе насосной станции | Выключить станцию, включив расход горячей воды, сбросить давление холодной воды, и проверить давление воздуха в гидроаккумуляторе |

Приложение 1.

Установка программного обеспечения.

Установка поставляется заказчику с установленным и отлаженным программным обеспечением.

В случае замены ПЭВМ или переустановки операционной системы необходимо переустановить следующие компоненты:

1. Программное обеспечение для преобразователя интерфейсов АС-4;

2. Программа Modbus OPC – сервер на 500 точек

Описание: ОРС-сервер является самостоятельной программой, занимающейся съемом информации с реальных устройств и передачей этих данных в SCADA-системы, а также передачу данных в обратную сторону от в SCADA-системы к приборам;

3. Программа MasterSCADA MSRT100-NET.

Описание: MasterSCADA является одновременно и средой разработки, и средой исполнения проектов автоматизации и диспетчеризации. Проект «Диспетчер» настроен на работу в режиме исполнения;

4. Программа конфигуратор для регулятора ТРМ210.

5. Программа конфигуратор для контролера ТРМ132М-01.

Дата добавления: 2021-03-18; просмотров: 77; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!