Описание конструкции технологического оборудования и оснастки

В данном разделе необходимо подобрать оборудование и технологическую оснастку или создать её для участка, выполнить необходимые расчеты и чертежи.

Описание технологического процесса выполняемых работ на участке

В данном разделе студент должен выполнить описание работы по ТО и ТР, указать на взаимосвязи между операциями, освятить основные режимы работы.

Заключение

В этом разделе студент кратко указывает, что нового внесено в проект по сравнению с существующими конструкциями,

Список используемой литературы

В этом разделе указывается (в алфавитном порядке), учебники, учебные пособия (их авторы, издательство и год издания), наименования газетных и журнальных статей (их авторы, наименования периодического издания, номер и год публикации), законы, нормативные документы и другая литература.

РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ТЕХНОЛОГИЧЕСКОГО РАСЧЕТА СТОА

Задачей технологического расчета является определение численности рабочих постов, автомобиле-мест, площадей и др. – для разработки объемно-планировочного решения СТОА и организации технологического процесса обслуживания и ремонта автомобилей.

Если в задании указаны размер СТОА (число рабочих постов) и виды выполняемых услуг, то в этом случае технологический расчет будет заключаться в определении выполняемого этой СТОА объема работ, численности персонала и площадей, в подборе оборудования. На основе этих данных будет разрабатываться планировочное решение СТОА.

|

|

|

При известном числе заездов автомобилей по маркам, видам работ и их трудоемкости, среднегодовым пробегам автомобилей и др. технологический расчет будет включать определение объемов работ, количества постов, численности рабочих, подбор оборудования и др.

В задании указывается годовое количество условно обслуживаемых на СТОА автомобилей определенных марок и число автомобиле-заездов одного автомобиля в год. Поэтому в данном случае структура технологического расчета включает следующие подразделы:

- исходные данные;

- расчет годовых объемов работ;

- распределение годовых объёмов работ по видам и месту выполнения;

- расчет численности рабочих;

- расчет количества постов;

- расчет автомобиле-мест ожидания и хранения;

- определение общего количества постов и автомобиле-мест проектируемой СТОА;

- расчет площадей помещений;

- расчёт площади территории.

1.1 Исходные данные

Для технологического расчета используются следующие исходные данные:

- количество автомобилей, обслуживаемых станцией в год- А=1190 автомобилей;

- средний годовой пробег автомобиля- Lг = 11300 км. ;

|

|

|

- количество заездов на ТО и ремонт на один комплексно обслуживаемый автомобиль- d, заездов/год ,d=2;

- число дней работы в году- Дрг=305дней.

1.2 Расчет производственной программы СТОА

Годовой объем работ СТОА может включать услуги (работы) по ТО и ТР, уборочно-моечные работы, работы по приемке и выдаче автомобилей, работы по противокоррозионной обработке кузовов автомобилей и их предпродажной подготовке.

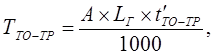

Годовой объем работ по ТО и ТР ТТО-ТР (чел.-час.) вычисляется по формуле (1.1):

(1.1)

(1.1)

где A– годовое количество условно обслуживаемых на станции автомобилей данной марки;

LГ– среднегодовой пробег автомобиля, км;

t'ТО-ТР – скорректированная удельная трудоемкость ТО и ТР, чел.-ч/1000 км.

Скорректированная трудоёмкость t ´ТО-ТР (чел.-час. /1000 км) находится по формуле (1.2):

t,ТО-ТР =tНТО-ТР × КЧП × К3, (1.2)

где tНТО-ТР - удельная нормативная трудоемкость ТО и ТР, чел.-час/1000 км;

КЧП - коэффициент корректировки трудоёмкости ТО и ТР в зависимости от числа постов. Значение КЧП в зависимости от предполагаемого числа постов принимаем по ОНТП-01-91;

|

|

|

К3 - коэффициенты корректировки трудоёмкости ТО и ТР в зависимости от природно-климатических условий. Значение коэффициента К3 для умеренно-холодного климатического района, к которому относиться Курганская область составляет при корректировки трудоемкости ТО и ТР - К3=1,1.

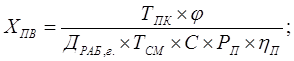

Предварительное число рабочих постовХПр, необходимое для выбора КЧП, определяется по формуле (1.3):

ХПр = А × LГ × tНТО-ТР× К3× φ × КП/ (1000 × Драб.г× Тсм × С × РП× ηП), (1.3)

где A– годовое количество условно обслуживаемых на станции автомобилей данной марки;

LГ– среднегодовой пробег автомобиля, км;

tНТО-ТР – нормативная удельная трудоемкость ТО и ТР, чел.-ч/1000 км (по ОНТП-01-91);

К3 - коэффициенты корректировки трудоёмкости ТО и ТР в зависимости от природно-климатических условий;

φ – коэффициент неравномерности поступления автомобилей на СТОА (φ= 1,15);

КП– доля постовых работ в общем объеме (0,85);

Драб.г– число рабочих дней в году;

Тсм– продолжительность смены, принимается самостоятельно;

С – число смен, принимается самостоятельно;

РП– среднее число рабочих, одновременно работающих на посту. РП принимается в соответствии с ОНТП-01-91;

|

|

|

ηП– коэффициент использования рабочего времени поста. ηп принимается в соответствии с ОНТП-01-91.

ХПр =1190 × 11300× 2,3 × 1,1× 1,15 × 0,85 / (1000 × 305 × 6,7 × 1,5 ×

×1,5 × 0,9) =8,04 постов

t'ТО-ТР = 2,3× 1,0× 1,1= 2,53 чел.-час/1000 км

ТТО-ТР =1190 × 11300 × 2,53 / 1000 = 34021 чел.-час

Годовой объем уборочно-моечных работ ТУМР (в чел.-час) вычисляется по формуле (1.4):

ТУМР = NГЗ.УМР × tУМР, (1.4)

где NЗ.УМР – число заездов в год на УМР;

tУМР – средняя трудоемкость УМР, чел.-час. При механизированной мойке tУМР = (0,15...0,25), при ручной мойке - (0,50), чел.-час.

Уборочно-моечные работы на СТОА выполняются непосредственно перед ТО и ТР или как самостоятельный вид услуг.

Число заездов на УМРнепосредственно перед ТО и ТРNТО ТР УМРпринимается равным числу заездов обслуживаемых в год автомобилей и вычисляется по формуле (1.5):

NТО ТР УМР = А× d, (1.5)

где A– годовое количество условно обслуживаемых на станции автомобилей данной марки;

d - количество автомобиле-заездов на станцию одного автомобиля в год.

NТО ТР УМР = 1190× 2=2380 заездов

Число заездов на УМР, как самостоятельный вид услуг,принято из расчета один заезд на L3 УМР= 1000 км пробега.

Таким образом, число заездов на УМР как самостоятельный вид услуг NСАМ.УМР вычисляется по формуле (1.6):

NСАМ.УМР = А × LГ /LЗ УМР, (1.6)

где A– годовое количество условно обслуживаемых на станции автомобилей данной марки;

LГ– среднегодовой пробег автомобиля, км;

LЗ УМР– среднестатистический пробег автомобиля на одно посещение УМР, км;L3 УМР= 1000 км пробега.

NСАМ.УМР =1190 × 11300/1000=13447 заездов;

Годовая программа УМР NГ УМР вычисляется по формуле (1.7):

NГ УМР = NТО ТР УМР + NСАМ.УМР, (1.7)

где NТО ТР УМР - число уборочно-моечных работ в год, выполняемых перед ТО и ТР;

NСАМ.УМР - число заездов на УМР как самостоятельный вид услуг.

NГ УМР = 2380+ 13447 =15827 заездов

ТУМР = 15827× 0,5 =7914 чел.-час.

Годовой объем работ по приемке и выдаче автомобилей ТПВ (чел.-час) вычисляется по формуле (1.8):

ТПВ = А · d ·tПВ , (1.8)

где tПВ – разовая трудоемкость одного заезда на работы по приемке и выдаче автомобилей, чел.-час.

ТПВ = 1190 × 2 × 0,25 = 595 чел.-ч.

Годовой объем работ по противокоррозионной обработке кузовов автомобилей ТПК (в чел.-час.) вычисляется по формуле (1.9):

ТПК = NЗ.ПК ·tПК , (1.9)

где NЗ.ПК – число заездов автомобилей в год на противокоррозионную обработку кузова. Частота проведения работ по противокоррозионной обработке составляет 3...5 лет, т.е. 0,2...0,3 заезда в год;

tПК – разовая трудоемкость одного заезда на работы по противокоррозионной защите кузова, чел.-час.

Число заездов автомобилей в год на противокоррозионную обработку кузова NЗ.ПК вычисляется по формуле (1.10):

NЗ.ПК = 0,2...0,3 · А (1.10)

Годовой объем работ по предпродажной подготовке (в чел.-час) вычисляется по формуле (1.11):

ТПП =NП·tПП , (1.11)

где NП – количество продаваемых автомобилей в год;

tПП – трудоемкость предпродажной подготовки одного автомобиля (3,0... 3,5 чел.-час).

На проектируемой СТОА продажа новых автомобилей не предусмотрена, поэтому ТПП = 0.

NЗ.ПК= 0,3 × 1190 = 357 заездов;

ТПК =357 × 3,5 = 1071 чел.-час.

Результаты расчетов годового объема работ приводятся в таблице 1.1.

Таблица 1.1 - Годовые объемы работ

| Марки | ХП | КЧП | t,НТО-ТР | Виды воздействий | |||||

| ТТО-ТР | ТУМР | ТПВ | ТПК | ТПП | Т | ||||

| Lada | 9,00 | 1,00 | 2,53 | 34021,00 | 7914,00 | 595,00 | 1071,00 | 0,00 | 43600,00 |

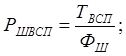

Годовой объем вспомогательных работ Т ВСП( чел.-час) вычисляется по формуле (1.12):

Т ВСП= Т × 0,15, (1.12)

где Т ВСП - объем вспомогательных работ, чел.-час.

Т ВСП= 43600 × 0,15 = 6540 чел.-час.

Распределение численности вспомогательных рабочих по видам работ следует принимать по данным таблицы 1.2.

Таблица 1.2 - Распределение трудоемкости вспомогательных работ по видам

| Виды вспомогательных работ | Доля вспомогательных работ, % | Трудоемкость, чел.-час. |

| Ремонт и обслуживание технологического оборудования, оснастка и инструменты | 25 | 1635,02 |

| Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций | 20 | 1308,01 |

| Прием, хранение и выдача материальных ценностей | 20 | 1308,01 |

| Перегон подвижного состава | 10 | 654,01 |

| Обслуживание компрессорного оборудования | 10 | 654,01 |

| Уборка производственных помещений | 7 | 457,80 |

| Уборка территории | 8 | 523,20 |

| Итого: | 100 | 6540,06 |

1.3 Распределение годовых объемов работ по видам и местувыполнения

В настоящее время ТО и ремонт автомобилей на предприятиях автосервиса производятся на базе готовых деталей, узлов и механизмов. Поэтому в основном работы (услуги) по ТО и ТР выполняются на рабочих постах. Обособленные (отдельные) производственные помещения (с рабочими постами) обычно предусматриваются для выполнения УМР, кузовных, окрасочных и противокоррозионных работ.

Выполнение таких работ, как электротехнические, ремонт приборов системы питания, снятых с автомобиля, обслуживание аккумуляторных батарей, шиномонтаж, балансировка колес, ремонт камер и т.п. предусматривается как в зоне рабочих постов, оснащенных соответствующим оборудованием и оргоснасткой, так и в обособленных (отдельных) помещениях с соблюдением необходимых противопожарных и санитарно-гигиенических требований.

Для выбора распределения объема работ проектируемой СТОА общее число рабочих постов ХСТО определяем по формуле (1.13):

ХСТО = ТТО-ТР ·φ·КП / (Драб.г·Тсм·С· РП· ηП), (1.13)

где ТТО-ТР - годовой объем работ по ТО и ТР СТОА, чел-ч;

φ – коэффициент неравномерности поступления автомобилей на СТОА

(φ= 1,15);

КП– доля постовых работ в общем объеме (КП =0,85);

Д раб.г– число рабочих дней в году(должно совпадать с расчетом 1.3);

Тсм– продолжительность смены(должно совпадать с расчетом 1.3);

С – число смен (должно совпадать с расчетом 1.3);

РП– среднее число рабочих, одновременно работающих на посту(должно совпадать с расчетом 1.3);

ηП– коэффициент использования рабочего времени поста (должен совпадать с расчетом 1.3).

ХСТО = 34021 × 1,15 × 0,85/305 × 6,7 × 1,5 × 1,5 × 0,9) = 8,04 рабочих постов

Производим распределение годового объема работ ТО и ТР проектируемой СТОА. Результаты распределения годового объема работ по видам и месту выполнения представлены в таблице 1.3.

Таблица 1.3 - Распределение годового объема работ ТО и ТР

| Вид работ | Распределение годового объема работ ТО и ТР по видам | Распределение объема работ ТО и ТР по месту выполнения | ||||

| На рабочих постах | На производственных участках | |||||

| % | чел.- ч | % | чел.- ч | % | чел.- ч | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Диагностические | 5 | 1701,0 | 100 | 1701,0 | - | - |

| ТО, смазочные | 29 | 9866,1 | 100 | 9866,1 | - | - |

| Регулировочные по установке управляемых колес | 5 | 1701,0 | 100 | 1701,0 | - | - |

| Ремонт и регулировка тормозов | 5 | 1701,0 | 100 | 1701,0 | - | - |

| Электротехнические | 5 | 1701,0 | 80 | 1360,8 | 20 | 340,2 |

| По приборам системы питания | 5 | 1701,0 | 70 | 1190,7 | 30 | 510,3 |

| Аккумуляторные | 2 | 680,4 | 10 | 68,0 | 90 | 612,4 |

| Шиномонтажные | 5 | 1701,0 | 30 | 510,3 | 70 | 1190,7 |

| Ремонт узлов, систем и агрегатов | 10 | 3402,1 | 50 | 1701,0 | 50 | 1701,0 |

| Кузовные и арматурные | 10 | 3402,1 | 75 | 2551,6 | 25 | 850,5 |

| Окрасочные | 10 | 3402,1 | 100 | 3402,1 | - | - |

| Обойные | 1 | 340,2 | 50 | 170,1 | 50 | 170,1 |

| Слесарно - механические | 8 | 2721,7 | 0 | - | 100 | 2721,7 |

| Итого | 100 | 34021,0 | 25924,0 | - | 8097,0 | |

Пример обоснования. Подходит не ко всем темам.Объем работ проектируемого участка принимается как 50 % от объема работ по ремонту узлов и агрегатов и составляет 1701 чел.-час.

1.4 Расчет численности рабочих

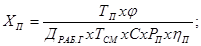

Технологически необходимое (явочное) число производственных рабочих РТСТОи штатное РШСТО вычисляется по формулам (1.14 и 1.15):

(1.14)

(1.14)

(1.15)

(1.15)

где Т- годовой объем работ, чел.-ч;

ФТи ФШ– соответственно годовой технологический фонд времени работы оборудования при односменной работе и штатного рабочего, ч.

Для специальностей с вредными условиями труда установлены фонды: ФТ= 1 830 ч и ФШ= 1 610 ч (35 ч – продолжительность недели и 24 дня отпуска). Для всех других специальностей ФТ= 2 070 ч и ФШ= 1 820 ч (40 ч – продолжительность недели и 24 дня отпуска).

РТ =43600 / 2070=21,06 человек;

РШ =43600 / 1820=23,96 человек.

Технологически необходимое (явочное) число производственных рабочих отдельного вида работ, поста, участкаРТПи штатное РШП вычисляется по формулам (1.16 и 1.17):

(1.16)

(1.16)

(1.17)

(1.17)

где ТП- годовой объем работ отдельного участка, поста, чел.-ч;

ФТи ФШ– соответственно годовой технологический фонд времени работы оборудования при односменной работе и штатного рабочего, ч.

РТП =1701 / 2070=0,82 человек.

РШП = 1701 / 1820 = 0,93 человек.

Принимаем РШ = 1 человек.

Результаты расчёта общей численности производственных рабочих СТОА приведены в таблице 1.4.

Таблица 1.4 - Результаты расчета общей численности производственных рабочих СТОА

| Вид работ | Годовой объем работ, чел.-ч | РТ | РШ | ||

| Расчетн. | Принят. | Расчетн. | Принят. | ||

| ТО и ТР | 34020,91 | 16,44 | 16 | 18,69 | 19 |

| УМР | 7913,5 | 3,82 | 4 | 4,35 | 4 |

| Приемка и выдача | 595 | 0,29 | 0 | 0,33 | 0 |

| Противокоррозионная обработка | 1071 | 0,52 | 1 | 0,59 | 1 |

| Предпродажная подготовка | 0 | 0,00 | 0,00 | ||

| Итого | 43600,41 | 21,06 | 21 | 23,96 | 24 |

Численность вспомогательных рабочих вычисляется по формулам (1.16) и (1.17):

(1.16)

(1.16)

(1.17)

(1.17)

РТ ВСП = 6540 / 2070=3,16чел.

РШ ВСП =6540 / 1820= 3,59 чел.

Результаты расчета численности производственных рабочих ТО и ТР приведены в таблицу 1.5.

Таблица 1.5 - Результаты расчета численности производственных рабочих ТО и ТР

| Вид работ | Численность производственных рабочих, чел. | |||||||

| На рабочих постах | На производственных участках | |||||||

| РТ | РШ | РТ | РШ | |||||

| Расч. | Прин. | Расч. | Прин. | Расч. | Прин. | Расч. | Прин. | |

| Диагностические | 0,82 | 1 | 0,93 | 1 | - | - | - | - |

| ТО, смазочные | 4,77 | 5 | 5,42 | 5 | - | - | - | - |

| Регулировочные по установке управляемых колес | 0,82 | 1 | 0,93 | 1 | - | - | - | - |

| Ремонт и регулировка тормозов | 0,82 | 1 | 0,93 | 1 | - | - | - | - |

| Электротехнические | 0,66 | 1 | 0,75 | 1 | 0,16 | 1 | 0,19 | 1 |

| По приборам системы питания | 0,58 | 0,65 | 0,25 | 0,28 | ||||

| Аккумуляторные | 0,04 | 1 | 0,04 | 1 | 0,33 | 0,38 | ||

| Шиномонтажные | 0,25 | 1 | 0,28 | 1 | 0,58 | 1 | 0,65 | 1 |

| Ремонт узлов, систем и агрегатов | 0,82 | 0,93 | 0,82 | 1 | 0,93 | 1 | ||

| Кузовные и арматурные | 1,23 | 1 | 1,40 | 1 | 0,41 | 1 | 0,47 | 1 |

| Окрасочные | 1,86 | 2 | 2,11 | 2 | - | - | - | - |

| Обойные | 0,08 | 0 | 0,09 | 0 | 0,08 | 0,09 | ||

| Слесарно-механические | - | - | - | - | 1,31 | 1 | 1,50 | 1 |

| Итого | 12,74 | 13 | 14,49 | 13 | 3,95 | 4 | 4,49 | 4 |

1.5 Расчет числа постов

Посты по своему технологическому назначению подразделяются на рабочие и вспомогательные.

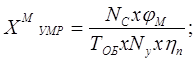

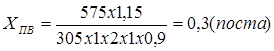

Число рабочих постов ХП проектируемого участкарассчитывается по формуле (1.18):

(1.18)

(1.18)

где ТП- годовой объем постовых работ, чел.-ч;

φ – коэффициент неравномерности поступления автомобилей на СТОА (φ= 1,15…1,4);

Драб.г - число рабочих дней в году;

Тсм - продолжительность смены, ч;

С - число смен (С=1-2);

РП– среднее число рабочих, одновременно работающих на посту;

ηП– коэффициент использования рабочего времени поста (ηп =0,9-0,98).

ХП =1701 × 1,15/(305 × 7 × 1 × 1 × 0,94) = 0,98 поста

Принимаем число постов проектируемого участка Х=1.

Результаты расчета числа рабочих постов ТО и ТР по видам работ приведены в таблице 1.6.

Таблица 1.6 - Результаты расчета числа рабочих постов ТО и ТР по видам работ

| Вид работ | Годовой объем работ, чел.-ч | Вид работ | |

| расчетное | принятое | ||

| Диагностические | 1701 | 0,7 | 1 |

| ТО, смазочные | 9866 | 2,1 | 2 |

| Регулировочные по установке управляемых колес | 1701 | 0,7 | 1 |

| Ремонт и регулировка тормозов | 1701 | 0,7 | |

| Электротехнические | 1361 | 0,6 | 1 |

| По приборам системы питания | 1191 | 0,5 | 0 |

| Аккумуляторные | 68 | 0,0285 | 0 |

| Шиномонтажные | 510 | 0,2 | 0 |

| Ремонт узлов, систем и агрегатов | 1701 | 0,7 | 1 |

| Кузовные и арматурные | 2552 | 0,7 | 1 |

| Окрасочные | 3402 | 1,4 | 2 |

| Обойные | 170 | 0,1 | - |

| Слесарно-механические | - | - | - |

| Итого | 25924 | 10,9 | 9 |

В результате анализа данных таблиц 1.4, 1.5 и 1.6 установлено, что объемы работ и численность производственных рабочих явно недостаточны для организации отдельных участков по таким видам работ, как аккумуляторные и шиномонтажные. Их целесообразно выполнять на рабочих постах по ремонту (или ТО) и частично на участке по ремонту узлов, систем и агрегатов.

Обойные работы предусматривается выполнять на кузовном участке.

Таким образом, отдельные (обособленные) участки предусматриваются для следующих видов работ:

- кузовных, арматурных и обойных;

- окрасочных;

- слесарно-механических и по ремонту узлов, систем и агрегатов;

- противокоррозионных.

Число рабочих постов для выполнения коммерческой мойки ХМумрпри наличии механизированной установки определяется по формуле (1.19):

(1.19)

(1.19)

где Nc – суточное число заездов (Nс = NГЗ.УМР /Драб.г);

φм – коэффициент неравномерности поступления автомобилей на посты коммерческой мойки (φм = 1,3);

Тоб – суточная продолжительность работы участка, ч;

Nу – производительность моечной установки, авт./ч;

ηn – коэффициент использования рабочего времени поста (ηn = 0,90).

ХМумр=15755/305× 1,3 / (8 × 3 × 0,9) =3,1 поста

Принимаем ХМумр=4 поста.

Для проектируемой СТОА принимаем 4 постов УМР (для мойки автомобилей перед ТО и ТР и для коммерческой мойки). Результаты расчета общего числа рабочих постов приводятся в таблице 1.7.

Таблица 1.7 - Распределение рабочих постов по видам воздействий

| Общее число рабочих постов | УМР | ТО, смазочные, диагностические | Ремонт узлов, систем и агрегатов | Кузовные, арматурные, обойные | Окрасоч-ные | Противокор-розионная обработка кузова |

| 14 | 4 | 2 | 4 | 1 | 2 | 1 |

Количество постов на участке приёмки ХПВопределяется в зависимости от числа заездов автомобилей на станцию и пропускной способности поста приёмки и вычисляется по формуле (1.20):

(1.20)

(1.20)

В данном случае приёмку и выдачу автомобилей целесообразно производить на соответствующих рабочих постах или автомобиле-местах.

Число вспомогательных постов на окрасочном участке (зашкуривания, шпатлевки и т.п.) принимается из расчета 2...4 на один пост окраски, т.е.

Хвсп= (2...4) Хокр,

Хвсп = 2 · 2 = 4 поста.

1.6 Расчет числа автомобиле-мест ожидания и хранения

В автомобиле-места ожидания и хранения могут размещаться как в закрытых помещениях, так и на открытых площадках. При необходимости автомобиле-места ожидания могут использоваться для выполнения определенных видов работ ТО и ТР. Количество автомобиле-мест ожидания постановки автомобиля на посты ТО и ТР определяется из расчета 0,5 автомобиле-места на один рабочий пост […].

ХОЖ = 14 × 0,5= 7 автомобиле-мест.

Предусматриваем, что 3 автомобиле-места размещаются в помещении рабочих постов и 4 на открытой стоянке.

Автомобиле-места хранения предусматриваются:

- для готовых к выдаче автомобилей;

- продаваемых автомобилей на открытой стоянке магазина и для демонстрации различных моделей.

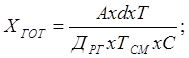

Число автомобиле-мест для готовых к выдаче автомобилей ХГОТ вычисляется по формуле (1.21):

(1.21)

(1.21)

где А- количество автомобилей, обслуживаемых станцией в год, авт.;

d - количество заездов на ТО и ремонт на один комплексно обслуживаемый автомобиль, заездов/год;

Tпр- среднее время пребывания автомобиля на станции после его обслуживания до выдачи владельцу (tп=4 часа);

Дрг- дней рабочих в году, дней;

Тсм- время смены, час;

С- число смен;

Принимаем, что 1 автомобиле-место будут размещаться в помещении станции и 2 - на открытой стоянке.

1.7 Определение общего количества постов и автомобиле-мест проектируемой СТОА

Общее количество постов и автомобиле-мест, в том числе: рабочих постов, вспомогательных постов, автомобиле-мест ожидания постановки автомобилей на посты, автомобиле-мест хранения готовых к выдаче заносим в таблицу 1.8.

Таблица 1.8 - Общее количество постов и автомобиле-мест

| Вид поста или автомобиле-места | Общее кол-во | Расположение | |

| В помещении рабочих постов | На открытой стоянке | ||

| Общее количество постов, в том числе: | 18 | 18 | - |

| - рабочих постов | 14 | 14 | - |

| - вспомогательных постов на участке окраски автомобилей | 4 | 4 | - |

| Общее количество автомобиле-мест хранения, в том числе: | 10 | 4 | 6 |

| - ожидания постановки автомобилей на посты | 7 | 3 | 4 |

| - готовых к выдаче автомобилей | 3 | 1 | 2 |

| Итого: | 56 | 44 | 12 |

1.8 Расчет производственных площадей и территории

Расчет площадей помещений постов обслуживания и ремонта автомобилей. Производственная площадь F (м2), занимаемая рабочими и вспомогательными постами, автомобиле-местами ожидания и хранения, определяется по формуле (1.22):

F = fa· X · КП , (1.22)

где fa – площадь, занимаемая автомобилем в плане (по габаритным размерам), м2;

Х – число постов;

КП – коэффициент плотности расстановки постов.

Коэффициент КП представляет собой отношение площади, занимаемой автомобилями, проездами, проходами, рабочими местами, к сумме площадей проекции автомобилей в плане. Значение КП зависит в основном от расположения постов. При одностороннем расположении постов КП = 6…7, при двусторонней расстановке постов КП = 4…5.

Площадь технических помещений может быть принята из расчета 5...10 %, а складских 7...10 % от площади производственных помещений. Площадь административно-бытовых помещений на одного работающего зависит от размера станции и примерно составляет: для офисных помещений 6...8 м2 , для бытовых 2...4 м2. Площадь помещений для обслуживания клиентов (клиентской продажи автомобилей, запасных частей, автопринадлежностей и др.) устанавливается индивидуально, исходя из размера станции и конкретных условий, определяемых заказчиком (инвестором). При прочих равных условиях площадь этих помещений будет зависеть от количества одновременно находящихся в них клиентов. Площадь клиентской ориентировочно может быть принята 1,0... 3,0 м2 на один рабочий пост, а помещения для продажи запасных частей и автопринадлежностей – 30 % от площади клиентской.

Результаты расчетов представлены в таблице 1.9.

Таблица 1.9 - Результаты расчетовплощадей помещений постов обслуживания и ремонта автомобилей

| Категория помещения | Площадь помещений, м2 |

| Производственные помещения | 1470 |

| Вспомогательные посты и автомобиле-места ожидания и хранения | 1470 |

| Технические помещения | 103 |

| Складские помещения | 118 |

| Административные помещения | 25 |

| Бытовые помещения | 125 |

| Клиентский зал | 25 |

| Помещения для продажи запасных частей и автопринадлежностей | 8 |

| Общая площадь помещений | 3343 |

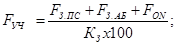

Потребная площадь участка под СТОА Fуч.сто(м2) вычисляется по формуле (1.23):

(1.23)

(1.23)

где Fз.пс, Fз.аб, Fоп – площади соответственно производственно-складских помещений, административно-бытовых помещений и открытых площадок для хранения автомобилей, м2;

КЗ – плотность застройки территории, %.

Результаты расчета площади территории СТОА заносятся в таблицу 1.10.

Таблица 1.10 - Расчет площади территории

| Параметр | Значение |

| Площадь производственно-складских и административно-бытовых помещений | 3343 |

| Площадь открытых площадок, в том числе: | 735 |

| – ожидания постановки автомобилей на посты ТО и ТР | 441 |

| – хранения готовых к выдаче автомобилей | 294 |

| Плотность застройки, % | 30 |

| Площадь участка, га | 1,36 |

Площадь проектируемого участка рассчитывается по формуле (1.24):

Fуч = fоб·КПо, (1.24)

где fоб - площадь, занимаемая оборудованием, м2;

КПо - коэффициент плотности расстановки оборудования (КПо = 3,5…5).

Fуч = 8,51 × 5 =42,55 м2

Принимаем площадь участка по стандартной сетке 9 х 6 = 54 м2.

1.9 Справочный материал

Таблица1.11 - Трудоёмкости ТО и ТР автомобилей на СТОА (по ОНТП-01-91)*

| Тип СТО и подвижного состава | Удельная трудоем-кость ТО и ТР** чел.-ч/1000 км | Разовая трудоемкость на один заезд по видам работ, чел.-ч | ||||

| ТО и ТР | Мойка и уборка | Приемка и выдача | Пред-продажная подготовка | Противокор-розионная обработка | ||

| Городские СТО легковых автомобилей: | ||||||

| особо малого класса | 2,0 | - | 0,15 | 0,15 | 3,5 | 3,0 |

| малого класса | 2,3 | - | 0,20 | 0,20 | 3,5 | 3,0 |

| среднего класса | 2,7 | - | 0,25 | 0,25 | 3,5 | 3,0 |

| Дорожные СТО: | ||||||

| легковых автомобилей всех классов | - | 2,0 | 0,20 | 0,20 | - | - |

| автобусов и грузовых автомобилей независимо от класса и грузоподъемности | - | 2,8 | 0,25 | 0,30 | - | - |

Таблица 1.12 - Коэффициент корректировки в зависимости от числа постов

| Число постов | КЧП | Число постов | КЧП |

| До 5 | 1,05 | 15…25 | 0,9 |

| 5…10 | 1,0 | 25…35 | 0,85 |

| 10…15 | 0,95 | Свыше 35 | 0,8 |

Таблица 1.13 - Распределение численности вспомогательных рабочих по видам работ

| Виды вспомогательных работ | Доля вспомогательных работ, % | Трудоемкость, Чел.-час. |

| 1 | 2 | 3 |

| Ремонт и обслуживание технологического оборудования, оснастка и инструменты | 25 | 1443,75 |

| Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций | 20 | 1155,00 |

| Прием, хранение и выдача материальных ценностей | 20 | 1155,00 |

| Перегон подвижного состава | 10 | 577,50 |

| Обслуживание компрессорного оборудования | 10 | 577,50 |

| Уборка производственных помещений | 7 | 404,25 |

| Уборка территории | 8 | 462,00 |

| Итого: | 100 | 5775,00 |

Таблица 1.14 - Рекомендуемый режим работы производства по оказанию услуг населению по ТО и ТР легковых автомобилей, принадлежащих гражданам

| Наименование предприятий и видов работ | Рекомендуемый режим производства | ||

| число дней работы в году | число смен работы в сутки | период выполнения (смены) | |

| 1 | 2 | 3 | 4 |

| Городские СТОА | |||

| Все вида работ ТО и ТР | 305 | 2 | I и II |

| Продажа автомобилей, запчастей и автопринадлежностей | 305 | 1-2 | I и II |

| Дорожные СТОА | |||

| Все виды работ ТО и ТР | 365 | 2. | I и II |

Таблица 1.15 - Численность одновременно работающих на одном посту

| Типы рабочих постов | Численность одновременно работающих на одном посту, чел. | ||||||||||

| Типы подвижного состава | |||||||||||

| Легковые автомобили | Автобусы | Грузовые автомобили | Прицепы и полуприцепы | ||||||||

| особо малого класса | малого класса | среднего класса | большого класса | особо большого класса | особо малой грузоподъемности | малой и средней грузоподъемности | большой грузоподъемности | особо большой грузоподъемности | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Посты ЕО: | |||||||||||

| уборочных работ | 2 | 1 | 2 | 2 | 2 | 3 | 1 | 2 | 2 | 2 | 1 |

| моечных работ | 1 | 1 | 1 | т | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| заправочных работ | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | - |

| контрольно-диагностических и ремонтных работ | 1 | 1 | 1,5 | 1,5 | 2 | 2 | 1 | 1,5 | 1,5 | 2 | 1 |

| Посты ТР: | |||||||||||

| регулировочные и разборочно-сборочные | 1 | 1 | 1 | 1,5 | 1,5 | 1,5 | 1 | 1 | 1,5 | 1,5 | 1 |

| сварочно-жестяницкие | 1 | 1 | 1,5 | 1,5 | 2 | 2 | 1 | 1,5 | 1,5 | 1,5 | 1 |

| малярные | 1,5 | 1,5 | 2 | 2 | 2,5 | 2,5 | 1,5 | 2 | 2 | 2 | 1 |

| деревообрабатывающие | - | - | - | - | - | - | 1 | 1 | 1 | 1,5 | 1 |

| Посты диагностирования | 1 | 1 | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 1 |

| Посты ТО-1 | 2 | 2 | 2 | 2 | 2,5 | 3 | 2 | 2 | 2,5 | 3 | 1 |

| Посты ТО-2 | 2 | 2 | 2 | 2,5 | 3 | 3 | 2 | 2 | 2,5 | 3 | 1 |

Таблица 1.16 - Коэффициент использования рабочего времени постов η

| Тип рабочих постов | Коэффициент использования рабочего времени постов, КИСП. при числе смен работы в сутки | ||

| одна | две | три | |

| 1 | 2 | 3 | 4 |

| Посты ежедневного обслуживания | |||

| - уборочных работ | 0,98 | 0,97 | 0,96 |

| - моечных работ | 0,90 | 0,88 | 0,87 |

| Посты первого и второго технического обслуживания | |||

| - на поточных линиях | 0,93 | 0,92 | 0,91 |

| - индивидуальные | 0,98 | 0,97 | 0,96 |

| Посты общей и углубленной диагностики | 0,90 | 0,88 | 0,87 |

| Посты текущего ремонта | |||

| - регулировочные, разборочно-сборочные (не оснащенные специальным оборудованием), сварочно-жестяницкие, шиномонтажные, деревообрабатывающие | 0,98 | 0,97 | 0,96 |

| - разборочно-сборочные (оснащенные специальным оборудованием) | 0,93 | 0,92 | 0,91 |

| - окрасочные | 0,90 | 0,88 | 0,87 |

Таблица 1.17 - Примерное распределение объема работ по видам и месту их выполненияна СТОА, % (по ОНТП-01-91)*

| Виды работ | Процентное соотношение при количестве рабочих постов | Распределение объема работ по месту их выполнения | |||||

| до 5 вкл. | св. 5 до. 10 | св. 10 до 20 | св. 20 до 30 | св. 30 | На рабочих постах | На производ-ственных участках | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Контрольно-диагностические работы (двигатель, тормоза, электрооборудование, анализ выхлопных газов) | 6 | 5 | 4 | 4 | 3 | 100 | - |

| Техническое обслуживание в полном объеме | 35 | 25 | 15 | 10 | 6 | 100 | - |

| Смазочные работы | 5 | 4 | 3 | 2 | 2 | 100 | - |

| Регулировка углов управления колес | 10 | 5 | 4 | 4 | 3 | 100 | - |

| Ремонт и регулировка тормозов | 10 | 5 | 3 | 3 | 2 | 100 | - |

| Электротехнические работы | 5 | 5 | 4 | 4 | 3 | 80 | 20 |

| Работы по системе питания | 5 | 5 | 4 | 4 | 3 | 70 | 30 |

| Аккумуляторные работы | 1 | 2 | 2 | 2 | 2 | 10 | 90 |

| Шиномонтажные работы | 7 | 5 | 2 | 1 | 1 | 30 | 70 |

| Ремонт узлов, систем и агрегатов | 16 | 10 | 8 | 8 | 8 | 50 | 50 |

| Кузовные и арматурные работы (жестяницкие, медницкие, сварочные) | - | 10 | 25 | 28 | 35 | 75 | 25 |

| Окрасочные и противокоррозионные работы | - | 10 | 16 | 20 | 25 | 100 | - |

| Обойные работы | - | 1 | 3 | 3 | 2 | 50 | 50 |

| Слесарно-механические работы | - | 8 | 7 | 6 | 5 | - | 100 |

| Уборочно-моечные | - | - | - | - | - | 100 | - |

| Противокоррозионные | - | - | - | - | - | 100 | - |

| Итого: | 100 | 100 | 100 | 100 | 100 | - | - |

Примечание: В зависимости от специализации СТОА при наличии соответствующего технико-экономического обоснования или в соответствии с заданием на проектирование допускается корректировка процентного распределения годовых объемов по видам работ ТО и ТР легковых автомобилей, принадлежащих гражданам.

Таблица 1.18 - Принятый вариант распределения объемов работ ТО и ТР по видам и месту выполнения, расчет численности производственных рабочих и рабочих постов

Вид работ | Распределение объема работ ТО и ТР по видам | Распределение объема работ ТО и ТР по месту выполнения | Численность производственных рабочих | Число рабочих постов | ||||||||||||

| На рабочих постах | На производств.участках | На рабочих постах | На производств.участках | Расч | Прин. | |||||||||||

| % | чел.-ч | % | чел.-ч | % | чел.-ч | Ртрасч | Ртприн. | Ршрасч | Ршприн. | Ртрасч | Ртприн. | Ршрасч | Ршприн. | |||

| ТО, смазочные | 29 | 8613 | 100 | 8613 | - | - | 4,2 | 4 | 4,7 | 5 | - | - | - | - | 1,0 | 1 |

| Регулировочные по установке управляемых колес, диагностические | 7 | 2079 | 100 | 2079 | - | - | 1,0 | 1 | 1,1 | 1 | - | - | - | - | 0,5 | 1 |

| Ремонт и регулировка тормозов, диагностические | 8 | 2376 | 100 | 2376 | - | - | 1,1 | 1 | 1,3 | 1 | - | - | - | - | 0,6 | 1 |

| Ремонт узлов, систем и агрегатов | 27 | 8019 | 75 | 6014 | 25 | 2005 | 2,9 | 3 | 3,3 | 3 | 1,0 | 1 | 1,1 | 1 | 2,1 | 2 |

| Кузовные, арматурные и обойные | 11 | 3267 | 85 | 2777 | 15 | 490 | 1,3 | 1 | 1,5 | 2 | 0,2 | 0 | 0,3 | 0 | 0,8 | 1 |

| Окрасочные | 10 | 2970 | 100 | 2970 | - | - | 1,4 | 1 | 1,6 | 2 | - | - | - | - | 0,5 | 1 |

| Слесарно-механические | 8 | 2376 | - | - | 100 | 2376 | - | - | - | - | 1,1 | 1 | 1,3 | 1 | 0,6 | 1 |

| Итого | 100 | 29700 | - | 24829 | - | 4871 | 12 | 11 | 14 | 14 | 2 | 2 | 3 | 2 | 6,1 | 8 |

Приложение 4

Методические рекомендации к технологическому расчету АТП

1.1 Технологический расчет

Для технологического расчета используются следующие исходные данные:

- списочное количество автомобилей - АСП = 32 авт.;

- число дней в году – ДРГ = 253 дня;

- число смен - С=2;

- продолжительность смены - ТСМ = 8 час;

- среднесуточный пробег - LС = 155 км;

- периодичность обслуживания ТО-1 - LТО1 = 4000 км.

- периодичность обслуживания ТО-2- LТО2 = 16000 км.

- простой подразделения в ТО и ТР – dТОиТР = 0,3 дн./1000 км;

- трудоемкость ТО1 – tН1 = 7,5 чел.час.

- трудоемкость ТО2 – tН2 = 30 чел.час.

Средний цикловой пробег LКСР (км) определяется по формуле (1.1):

LКСР = (LКН · А + LКП · АК´) : АСП, (1.1)

где А - число новых автомобилей, авт.;

AК´ - число автомобилей, прошедших капитальный ремонт, авт.;

АСП - списочное число автомобилей, авт;

LКН - нормативный пробег нового автомобиля, выбирается по данным ОНТП-01-91, км.

Пробег между капитальными ремонтами LКП (км) определяется по формуле (1.2):

LКП = 0,8 · LКН , (1.2)

где LКН - нормативный пробег нового автомобиля, выбирается по данным ОНТП-01-91, км.

LКП = 0,8 · 500000 = 400000 км.

LКСР = (500000 · 26 + 400000 · 6): 32 = 481250,00 км.

Корректировка пробега до ТО корректируется в зависимости от двух факторов и определяется по формулам (1.3 и 1.4):

LТО11= LТО1 · К1 · К3 , (1.3)

где LТО11 – скорректированный пробег до ТО-1, км;

LТО1 – нормативный пробег до ТО-1, км;

К1 – коэффициент, учитывающий категорию эксплуатации (К1 = 0,8);

К3 – коэффициент, учитывающий природно-климатический район (К3 = 0,9).

LТО11= 4000 · 0,8 · 0,9 = 2880 км.

LТО21= LТО2* К1* К3 , км (1.4)

где LТО21 – скорректированный пробег до ТО-2, км;

LТО2 – нормативный пробег до ТО-2, км;

К1 – коэффициент, учитывающий категорию эксплуатации (К1 = 0.8);

К3 – коэффициент, учитывающий природно-климатический район (К3 = 0.9).

LТО21= 16000 · 0,8 · 0,9 = 11520 км.

Средний цикловой пробег скорректированный LКСР1 (км) зависит от трех факторов и определяется по формуле (1.5):

LКСР1= LКСР · К1 · К2 · К3, (1.5)

где LКСР - средний цикловой пробег, км;

К1 – коэффициент, учитывающий категорию эксплуатации, (К1 = 0.8);

К3 – коэффициент, учитывающий природно-климатический район, (К3 = 0.9);

К2- коэффициент, учитывающий тип подвижного состава, (К2 = 1).

LКСР1= 481250,00 · 0,8 · 1 · 0,9 = 346500,00 км

Число капитальных ремонтов за цикл NКР определяется по формуле (1.6):

NКР= LКСР1 : LКСР1= 1 (1.6)

Число ежедневных обслуживаний Nео за цикл определяется по формуле (1.7):

Nео= L’к.ср / Lс (1.7)

Nео= 346500,00 / 155 = 2235,48 обслуживаний

Принимаем Nео = 2235 обслуживания

Число обслуживаний ТО-2 за цикл NТО2 определяется по формуле (1.8):

NТО2= L’к.ср./ L’то2 – Nкр (1.8)

NТО2 = 346500,00 / 11520 - 1 = 29,08 обслуживаний

Принимаем NТО2 = 29 обслуживаний.

Число обслуживаний ТО-1 за цикл NТО1 определяется по формуле (1.9):

NТО1= L’к.ср / L’то1- (Nто2+Nкр) (1.9)

NТО1 = 346500,00 / 2880 - ( 29 + 1 ) = 90,23 обслуживаний

Принимаем Nто1 = 90 обслуживаний

Коэффициент технической готовности АТ определяется по формуле (1.10):

АТ=1: {1+ LС ·[Д2 · КТО2 : LТО21 +(dТР·КТР:1000)+ ДКР:(L1КСР+2)]}, (1.10)

где LС – среднесуточный пробег, км;

Д2 – дни простоя в ТО-2, (Д2 = 0,9 дн.);

КТО2 и КТР – коэффициенты, учитывающие объемы работ ТО-2 и ТР

(КТО2 = КТР = 0,3);

LТО21 – скорректированный пробег до ТО-2, км;

dТР – удельный простой в ТР, дн./1000 км;

ДКР – дни простоя в капитальном ремонте, дн. (ДКР = 18 дн.)

L1КСР - скорректированный средний цикловой пробег, км.

Д2·КТО2 : LТО21 = 0,9 · 0,3 : 11520,00 = 0,000023

Удельный простой в ремонте dТР (дн./1000 км) находится по формуле (1.11):

dТР = dТОиТР· К6 – (Д2 : LТО21) · 1000, (1.11)

где dТОиТР - простой подразделения в ТО и ТР, дн./1000 км, dТОиТР = 0,3 дн./1000 км;

К6 – коэффициент корректировки в зависимости от пробега автомобиля. (К4 =1,0).

dТР = 0,3 · 1,0-(0,9:11520) · 1000 = 0,22 дн/1000 км

dТР · КТР : 1000 = 0,22 · 0,3 : 1000 = 0,0000067

ДКР : (LКСР1+2) = 18: (346500,00 + 2) = 0,000052

АТ = 1: (1 + 155 · [0,000023 + 0,0000067 + 0,000052] = 0,98

Коэффициент выпуска АВ находится по формуле (1.12):

АВ = АТ · (0,96…0,98), (1.12)

где АВ – коэффициент выпуска;

АТ – коэффициент технической готовности.

АВ = 0.98 · 0.96 = 0,94

Коэффициент цикличности АЦ находится по формуле (1.13):

АЦ = LГ : LКСР1, (1.13)

где LКСР1 – скорректированный средний цикловой пробег, км.

Годовой пробег одного автомобиля LГ (км) вычисляется по формуле (1.14):

LГ = ДРГ · LC · АВ, (1.14)

где LC - среднесуточный пробег, км;

АВ – коэффициент выпуска.

Lг = 253 · 155 · 0,94 = 36835,94 км.

АЦ = 36835,94 : 346500,00 = 0,11

Годовая программа всего парка находится с учетом коэффициента цикличности Ац. Годовое количество обслуживаний ТО-1 на один автомобиль находим по формуле (1.15):

NГто1=Nто1·Ац·Асп, (1.15)

где NТО1 – число обслуживаний ТО-1 за цикл;

Ац – коэффициент цикличности;

Асп – списочное количество автомобилей.

NГТО1 = 90 × 0,11 × 32 = 306,17 обслуживаний

Принимаем NГто1 = 306 обслуживаний

Годовое количество обслуживаний ТО-2 на один автомобиль NГТО2 находим по формуле (1.16):

NГто2=Nто2·Ац·Асп, (1.16)

где NТО2 – число обслуживаний ТО-2 за цикл;

Ац – коэффициент цикличности;

Асп – списочное количество автомобилей.

NГТО2 = 29 × 0,11 × 32 = 98,65 обслуживаний

Принимаем NГто2 = 98 обслуживаний

Годовая программа диагностирования Д-1 находится по формуле (1.17):

NГд1=1,1· NГто1+ NГто2 (1.17)

NГД1 = 1,1 × 306 + 98 = 434,6 обслуживаний

Принимаем NГд1 = 434 обслуживания

Годовая программа диагностирования Д-2 NГД2 находится по формуле (1.18):

NГД2=1,2· NГТО2 (1.18)

NГД2 = 1,2 × 98 = 117,6 обслуживаний

Принимаем NГД2= 117 обслуживаний

Годовая программа ежедневного обслуживания NГео находится по формуле (1.19):

NГЕО = Д рг· Асп· Ав, (1.19)

где NГЕО - годовая программа по ежедневному обслуживанию.

Др.г – дней работы в году;

Асп – списочное количество автомобилей, авт.;

Ав - коэффициент выпуска.

NГЕО = 253 × 32 × 0,94 = 7604,86 обслуживаний

Принимаем NГЕО = 7604 обслуживания

Корректировка трудоёмкости для ТО-1 определяется по формуле (1.20):

t’Н1 = tН1 × К2 × К5 – 0,15 × tН1, (1.20)

где tН1- нормативная трудоёмкость для ТО-1; чел.-час.;

К2, К5- соответственно коэффициенты корректировки в зависимости от модификации ПС и от размера АТП. (К2 = 1, К5 =1,35);

tд1- трудоёмкость для Д-1.

t’Н1 = 7,5 × 1 × 1,35 – 0,15 × 7,5 = 9,0 чел.-час.

Корректировка трудоёмкости для ТО-2 определяется по формуле (1.21):

t’Н2 = tН2 × К2 × К5 – 0,12 × tН21, (1.21)

где tН2- нормативная трудоёмкость для ТО-2; чел.-час.;

К2, К5- соответственно коэффициенты корректировки в зависимости от модификации ПС и от размера АТП. (К2 = 1, К5 =1,35);

TД2- трудоёмкость для Д-2.

t’Н2 = 30,0 × 1 × 1,35 – 0,12 × 30,0 = 36,9 чел.-час.

Общий годовой объем работ технического обслуживания определяется по формуле (1.22):

ТГТО = NГто1× t’н1 + NГто2× t’н2, (1.22)

где NГто1- годовая программа работ ТО-1;

ТГто1 - годовой объем работ по ТО-1, чел.-час.;

t’н1 - скорректированная трудоёмкость ТО-1, чел.-час;

NГто2- годовая программа работ ТО-2;

ТГто2 - годовой объем работ по ТО-2, чел.-час.;

t’н2- скорректированная трудоёмкость ТО-2, чел.-час.

ТГТО = 306 × 9 + 98 × 36,9 = 6370,20 чел.-час.

Общий объем вспомогательных работ определяется по формуле (1.23):

ТГВ= 0,3 х ТГТО , (1.23)

где ТГВ – общий объем вспомогательных работ, чел.-час;

ТГТО - годовой объем работ по ТО, чел.-час.

ТГВ= 0,3 х 6370,20 = 1911,06 чел.-час.

Объем работ по самообслуживанию определяется по формуле (1.24):

ТГСО = 0,4 х ТГВ, чел.час (1.24)

где ТГСО – объем работ по самообслуживанию, чел.час;

ТГВ - общий объем вспомогательных работ, чел.час.

ТГСО = 0,4 х 1911,06 = 764,42 чел.час.

Объем работ по подготовке производства определяется по формуле (1.25):

ТГППР = 0,6 х ТГВ, чел.час (1.25)

где ТГППР - объем работ по подготовке производства, чел.час;

ТГВ - общий объем вспомогательных работ, чел.час.

ТГППР = 0,6 х 1911,06 = 1146,64 чел.-час

Распределение трудоёмкости работ по самообслуживанию определяется по таблице 1.1.

Таблица 1.1 – Распределение трудоёмкости работ по самообслуживанию

| Виды работ по самообслуживанию | Трудоёмкость | |

| Bj,% | Tj, чел.час | |

| Электротехнические | 25 | 191,11 |

| Механические | 10 | 76,44 |

| Слесарные | 16 | 122,31 |

| Кузнечные | 2 | 15,29 |

| Сварочные | 4 | 30,58 |

| Жестяницкие | 4 | 30,58 |

| Медницкие | 1 | 7,64 |

| Паропроводные | 22 | 168,17 |

| Ремонтно-строительные | 6 | 45,87 |

| Деревообделочные | 10 | 76,44 |

Распределение трудоёмкости работ по подготовке производства определяется по таблице 1.2.

Таблица 1.2 – Распределение трудоёмкости работ по подготовке производства

| Виды работ по подготовке производства | Трудоёмкость | |

| Bj,% | Tj, чел.час | |

| Транспортные | 10 | 114,66 |

| Перегон автомобилей | 15 | 172,00 |

| Комплектация, приёмка, хранение и выдача запасных частей и материалов | 20 | 229,33 |

| Подготовка и выдача инструмента | 15 | 172,00 |

| Мойка деталей, агрегатов, дефектовка | 20 | 229,33 |

| Уборка производственных помещений | 20 | 229,33 |

| Итого | 100 | 1146,64 |

Корректировка трудоёмкости для ТР определяется по формуле (1.26):

t’нтр=tнтр*К1*К2*К3*К4*К5*К6, (1.26)

где t’нтр- скорректированная трудоёмкость для текущего ремонта; чел.час./тыс.км.

tнтр- нормативная трудоёмкость ТР, чел.час./тыс.км;

К1- коэффициент, учитывающий категорию эксплуатации (К1=1,2);

К2, К4- соответственно коэффициенты корректировки в зависимости от модификации ПС и от размера АТП. (К2 = 1, К4 =1,1);

К3- коэффициент, учитывающий природно-климатический район. (К3=1,1);

К5- коэффициент корректировки в зависимости от хранения автомобиля (К5=1, при хранении на улице или К5=0,9, при хранении в помещении);

К6- коэффициент корректировки в зависимости от пробега автомобиля с начала эксплуатации.

t’нтр= 2,1 × 1,2 × 1,0 × 1,1 × 1,1 × 1,0 × 1,0 = 3,05

Годовой объем работ по текущему ремонту определяется трудоемкостью на 1000 км и находится по формуле (1.27):

.

ТГтр=Асп*Lг* t’нтр/1000, (1.27)

где ТГтр- годовой объем работ по ТР, чел.час.;

Lг- годовой пробег автомобиля, км ;

Асп- списочное число автомобилей, авт.;

t’нтр- скорректированная трудоёмкость для текущего ремонта; чел.час./тыс.км.

ТГтр = 133 × 79097,77 × 3,05 / 1000 = 32077,59

Общий объем вспомогательных работ определяется по формуле (1.28):

ТГВ= 0,3 х ТГТР , (1.28)

где ТГВ – общий объем вспомогательных работ, чел.час;

ТГТР - годовой объем работ по ТР, чел.час.

ТГВ= 0,3 х 32077,59 = 9623,28 чел.час.

Объем работ по самообслуживанию определяется по формуле (1.29):

ТГСО = 0,4 х ТГВ, чел.час (1.29)

где ТГСО – объем работ по самообслуживанию, чел.час;

ТГВ - общий объем вспомогательных работ, чел.час.

ТГСО = 0,4 х 9623,28 = 3849,31 чел.час.

Объем работ по подготовке производства определяется по формуле (1.30):

ТГППР = 0,6 х ТГВ, чел.час (1.30)

где ТГППР - объем работ по подготовке производства, чел.час;

ТГВ - общий объем вспомогательных работ, чел.час.

ТГППР = 0,6 х 9623,28 = 5773,97 чел.-час

Распределение трудоёмкости работ по самообслуживанию определяется по таблице 1.3.

Таблица 1.3 – Распределение трудоёмкости работ по самообслуживанию

| Виды работ по самообслуживанию | Трудоёмкость | |

| Bj,% | Tj, чел.час | |

| Электротехнические | 25 | 962,33 |

| Механические | 10 | 384,93 |

| Слесарные | 16 | 615,89 |

| Кузнечные | 2 | 76,99 |

| Сварочные | 4 | 153,97 |

| Жестяницкие | 4 | 153,97 |

| Медницкие | 1 | 38,49 |

| Паропроводные | 22 | 846,85 |

| Ремонтно-строительные | 6 | 230,96 |

| Деревообделочные | 10 | 384,93 |

Распределение трудоёмкости работ по подготовке производства определяется по таблице 1.4.

Таблица 1.4 – Распределение трудоёмкости работ по подготовке производства

| Виды работ по подготовке производства | Трудоёмкость | |

| Bj,% | Tj, чел.час | |

| Транспортные | 10 | 577,40 |

| Перегон автомобилей | 15 | 866,10 |

| Комплектация, приёмка, хранение и выдача запасных частей и материалов | 20 | 1154,79 |

| Подготовка и выдача инструмента | 15 | 866,10 |

| Мойка деталей, агрегатов, дефектовка | 20 | 1154,79 |

| Уборка производственных помещений | 20 | 1154,79 |

| Итого | 100 | 5773,97 |

Распределение годовой трудоёмкости по видам работ производится по формуле (1.31):

ТГj=ТГi*Bj/100%, (1.31)

где ТГj- объем j-го вида работ, чел.час.;

ТГi- годовой объем работ по ТР, чел.час.

Вj-доля работ в %.

Результаты распределения годовой трудоемкости заносятся в таблицу 1.5.

Таблица 1.5 - Распределение годовой трудоёмкости по видам работ

| Наименование зоны, цеха | Годовая трудоёмкость ТГi, чел.час | Вj,% | Тj, чел.час. | |

| ТР двигателей | 32077,59 | 9,4 | 1347,26 | |

Расчет численности производственных рабочих. Технологически необходимое и штатное число производственных рабочих рассчитывается по формулам (1.32 и 1.33):

Рт= ТГуч /Фн (1.32)

Рш= ТГуч /Фэ, (1.33)

где Рт - технологически необходимое число рабочих, чел;

Рш - штатное число производственных рабочих, чел;

ТГуч - трудоемкость на проектируемом участке, чел.час;

Фн - годовой номинальный фонд времени технологического рабочего, час., (Фн=2070 час);

Фэ - годовой эффективный фонд времени штатного рабочего, час., (Фэ=1820 час.).

Результаты расчета производственных рабочих сводятся в таблицу 1.6.

Таблица 1.6 - Результат расчета производственных рабочих

| Наименование зоны, цеха | Тj, чел.час. | Годовой фонд Фi, час. | Расчетная Рт, чел. | Принятое Рт, чел. | Годовой фонд Фэ, час. | Расчетная Рi, чел. | Принятое Рш, чел. | |

| ТР двигателей | 1347,26 | 2070,00 | 0,65 | 1 | 1820,00 | 0,74 | 1 | |

Расчет количества постов ХУЧ производят по формуле (1.34):

ТГуч·f

ХУЧ = , (1.34)

ХУЧ = , (1.34)

Дрг ·С ·Тсм · Рп· n

где ТГуч - годовая трудоемкость работ на данном участке, чел.час.;

f - коэффициент, учитывающий неравномерность поступления автомобилей в зону ТР (1,1…1,8);

Рп - среднее число рабочих на посту, чел.

1347,26 ·1,4

ХУЧ = = 0,97 постов

ХУЧ = = 0,97 постов

253·1·8·1,0·0,96

Принимаем ХУЧ = 1 пост.

1.2 Выбор вариантов диагностирования и корректировка трудоёмкости в зависимости от диагностики

1.2.1 Диагностирование Д-1 и Д-2 выполняется отдельно от ТО и ТР

Корректировка трудоёмкости для ТО-1 и ТО-2 находится по формуле (…):

t’’н1=tн1*К1*К4-tд1 (*)

t’’н2=0,95*(tн2*К2*К4-tд2), (**)

где t’’н1, t’’н2 - скорректированная трудоёмкость для ТО-1 и ТО-2, в зависимости от диагностики; чел.час.

tд1, tд2- трудоёмкость для Д-1 и Д-2.

tд1=(0,08…0,15)* tн1; (***)

tд2=(0,07…0,12)* tн2 (****)

1.2.2 Диагностирование Д-1 выполняется совместно с ТО-1

t’’н1=tн1*К1*К4, (*****)

1.2.3 Выбор методов организации технологического процесса ТО и корректировка нормативов в зависимости от применения поточного метода.

Метод организации технологического процесса ТО определяется тактом поста и ритмом производства.

Ритм производства- это есть доля времени работы зоны ТО, приходящееся одно обслуживание данного вида.

Тсм*С*60

Rто1=-----------------,мин. (…)

Ncто1

Тсм*С*60

Rто2=-----------------, мин (….)

Ncто2

где - Rто1, Rто2- ритм производства, соответственно для ТО-1 или ТО-2, мин;

Тсм- время смены, час;

С - число смен, соответственно в зоне ТО-1 или ТО-2.

Такт поста - это время простоя автомобиля под обслуживанием на данном посту.

t’’н1*60

Vто1 = ----------- + tп, мин (….)

Рп

t’’н2*60

Vто2 = ----------- + tп, мин (….)

Рп

где Vто1, Vто2 - такт поста ТО-1 или ТО-2, мин;

t’’н1, t’’н2 - скорректированная трудоемкость для ТО-1 или ТО-2, чел.час.;

tп- время установки и съезда с поста(1…3 мин.);

Рп- среднее число рабочих на посту (таблица-4).

При величине Vто1>3Rто1 или Vто2>3Rто2-целесообразно применение специализированных постов поточным методом. В остальных случаях применяются универсальные посты(исключение для грузовых автомобилей для линий ЕО и ТО-1, допускается применять поточный метод при выполнении условия Vто1>=Rто1 или Vто1>=Rто1).

При поточном методе трудоёмкость нормативов снижается на 15…20%. Для корректировки используется коэффициент Кп=0,8…0,85.

Уравнения корректировки для трудоёмкости по ТО-1 и ТО-2, при выполнении Д-1 и Д-2 на отдельных постах, при применении поточного метода:

t’’’н1=(tн1*К2*К4-tд1)*Кп, (….)

где t’’’н1-скорректированная трудоёмкость ТО-1, от применения поточного метода, чел.час.

tн1- нормативная трудоёмкость ТО-1, чел.час.;

К2 и К4- соответственно коэффициенты корректировки в зависимости от модификации ПС и от размера АТП;

tд1- трудоёмкость Д-1, чел.час.

t’’’н2=0,95*(tн2*К2*К4-tд2)*Кп, (….)

где t’’’н2-скорректированная трудоёмкость ТО-2, от применения поточного метода, чел.час.

tн2- нормативная трудоёмкость ТО-2,чел.час.;

К2 и К4- соответственно коэффициент корректировки в зависимости от модификации ПС и от размера АТП;

tд2- трудоёмкость Д-2, чел.час.

1.2.4 Корректирование нормативной трудоёмкости ЕО

Трудоемкость по ежедневному обслуживанию корректируется в зависимости от применения поточного метода и от степени механизации уборо-моечных работ.

t’’’ео=tнео*К2*К4*Кп*Км, (…*)

где t’’’ео- скорректированная трудоёмкость ЕО,чел.час.;

tнео- нормативная трудоёмкость ЕО, чел.час.

К2 и К4- соответственно коэффициенты корректировки в зависимости от модификации ПС и от размера АТП;

Кп- коэффициент корректировки, от применения поточного метода (Кп=0,8..0,85)

Км- коэффициент снижения трудоёмкости от применения механизации.

Км=1-(Ву/100+Bм/100+Bo/100), (…**)

где Ву-доля механизации уборочных работ(0,3);

Вм-доля механизации моечных работ(0,85);

Во-доля механизации обтирочных работ(0,9).

1.3 Справочные материалы

Таблица 1.7 - Нормативы ресурса и пробега до КР, трудоемкость ТО и ТР для I категории эксплуатации (ОНТП-01-91)

| Тип ПС | Lкн, тыс.км | tео, чел.час | tн1, чел.час | tн2, чел.час | tнтр, чел.час | dто и тр, дн/1000 км. | Дкр,дн. |

| Легковые автомобили | |||||||

| Особо малого класса | 125 | 0,23 | 1,9 | 7,5 | 1,5 | 0,15 | - |

| Малого | 150 | 0,3 | 2,6 | 10,5 | 1,8 | 0,18 | - |

| среднего | 400 | 0,38 | 3,4 | 13,5 | 2,1 | 0,22 | - |

| Грузовые автомобили | |||||||

| Особо малой грузоподъемности | 150 | 0,3 | 1,8 | 7,2 | 1,55 | 0,25 | - |

| Малой | 175 | 0,45 | 3,0 | 12,0 | 2,0 | 0,3 | - |

| Средней | 300 | 0,45 | 3,6 | 14,4 | 3,0 | 0,35 | - |

| Большой 5…6 т | 450 | 0,45 | 3,6 | 14,4 | 3,4 | 0,38 | - |

| 6…8 т | 300 | 0,53 | 5,7 | 21,6 | 5,0 | 0,43 | - |

| Особо большой 8…10т | 300 | 0,6 | 7,5 | 24,0 | 5,5 | 0,48 | - |

| 10…16т | 300 | 0,75 | 7,8 | 31,2 | 6,1 | 0,53 | - |

| Автобусы | |||||||

| Особо малого класса | 350 | 0,38 | 4,5 | 18,0 | 2,8 | 0,2 | 15 |

| Малого | 400 | 0,45 | 6,0 | 24,0 | 3,0 | 0,25 | 18 |

| Среднего | 500 | 0,6 | 7,5 | 30,0 | 3,8 | 0,3 | 18 |

| Большого | 500 | 0,75 | 9,0 | 36,0 | 4,2 | 0,35 | 20 |

| Особо большого | 400 | 1,2 | 18,0 | 72,0 | 6,2 | 0,45 | 25 |

| Газобаллонные автомобили | |||||||

| СНГ1 | - | 0,08 | 0,3 | 1,0 | 0,45 | - | - |

| СПГ1 | - | 0,10 | 0,9 | 2,4 | 0,85 | - | - |

| 1- дополнительная нормативная трудоемкость по газовой системе питания; 2- трудоемкость ЕО приведена для ручного способа мойки | |||||||

Нормативы периодичности ТО подвижного состава для II-ой категории условий эксплуатации следует принимать не менее величин, приведенных в таблице 1.8.

Таблица 1.8 - Нормативы периодичности ТО подвижного состава

| Тип подвижного состава | Нормативы периодичности технического обслуживания не менее, км | ||

| ЕО | ТО-1 | ТО-2 | |

| 1 | 2 | 3 | 4 |

| Автомобили легковые | Один раз в рабочие сутки независимо от числа рабочих смен | 5000 | 20000 |

| Автобусы | 5000 | 20000 | |

| Автомобили грузовые, автобусы на базе грузовых автомобилей или с использованием их основных агрегатов | 4000 | 16000 | |

| Автомобили-самосвалы карьерные | 2000 | 10000 | |

| Прицепы и полуприцепы | 4000 | 6000 | |

| Прицепы и полуприцепы тяжеловозы | 3000 | 12000 | |

Продолжительность простоя подвижного состава в ТО и ремонте следует принимать не более величин, приведенных в таблице 1.9.

Таблица 1.9 - Продолжительность простоя подвижного состава в ТО и ремонте

| Тип подвижного состава | Продолжительность простоя, не более | |

| в ТО и ТР, дней на 1000 км пробега | в КР, дней | |

| 1 | 2 | 3 |

| Автомобили легковые | ||

| особо малого класса | 0,1 | - |

| малого класса | 0,18 | - |

| среднего класса | 0,22 | - |

| Автобусы | ||

| особо малого класса | 0,2 | 15 |

| малого класса | 0,25 | 18 |

| среднего класса | 0,3 | 18 |

| большого класса | 0,35 | 20 |

| особо большого класса | 0,45 | 25 |

| Автомобили грузовые общего назначения | ||

| особо малой грузоподъемности | 0,25 | - |

| малой грузоподъемности | 0,30 | - |

| средней грузоподъемности | 0.35 | - |

| большой грузоподъемности | ||

| св. 5,0 до 6,0 т | 0,38 | - |

| св. 6,0 до 8,0 т | 0,43 | - |

| особо большой грузоподъемности | ||

| св. 8,0 до 10,0 т | 0,48 | - |

| св. 10,0 до 16,0 т | 0,53 | - |

| Автомобили-самосвалы карьерные | ||

| 30,0 т | 0,65 | - |

| 42,0 т | 0,75 | - |

Примечания: 1.Продолжительности простоя подвижного состава в ТО и ТР учитывают замену в процессе эксплуатации агрегатов и узлов, выработавших свой ресурс.

Числовые значения коэффициентов К1 корректирования нормативов в зависимости от категории условий эксплуатации подвижного состава приведены в таблице 1.10.

Таблица 1.10 - Числовые значения коэффициентов К1 корректирования нормативов в зависимости от категории условий эксплуатации подвижного состава

| Категория условий эксплуатации | Коэффициенты корректирования, К1 | ||

| периодичности ТО | удельной трудоемкости ТР | ресурса | |

| 1 | 2 | 3 | 4 |

| I | 1,0 | 1,0 | 1,0 |

| II | 0,9 | 1,1 | 0,9 |

| III | 0,8 | 1,2 | 0,8 |

| IV | 0,7 | 1,4 | 0,7 |

| V | 0,6 | 1,5 | 0,6 |

Примечание: откорректированные значения ресурса и периодичности ТО следует округлять до целых десятков километров с учетом кратности между собой и кратности среднесуточному пробегу.

Числовые значения коэффициентов К2 корректирования нормативов в зависимости от модификации подвижного состава и организации его работы приведены в таблице 1.11.

Таблица 1.11 - Числовые значения коэффициентов К2 корректирования нормативов в зависимости от модификации подвижного состава

| Модификация подвижного состава и организация его работы | Коэффициент корректирования, К2 | ||

| трудоемкости | продолжительности ресурса простоя в ТО и ТР | ||

| ЕО, ТО-1, ТО-2 и ТР | |||

| 1 | 2 | 3 | 4 |

| Автомобили и автобусы повышенной проходимости | 1,25 | 1,1 | 1,0 |

| Автомобили-фургоны (пикапы) | 1,2 | 1,1 | 1,0 |

| Автомобили-рефрижераторы | 1,3 | 1,2 | 1,0 |

| Автомобили-цистерны | 1,2 | 1,1 | 1,0 |

| Автомобили-топливозаправщики | 1,4 | 1,2 | 1,0 |

| Автомобили-самосвалы | 1,15 | 1,1 | 0,85 |

| Седельные тягачи | 1,1 | 1,0 | 0,95 |

| Автомобили специальные | 1,4 | 1,2 | 0,9 |

| Автомобили санитарные | 1,1 | 1,0 | 1,0 |

| Автомобили, работающие с прицепами | 1,15 | 1,1 | 0,9 |

| Прицепы и полуприцепы специальные (рефрижераторы, цистерны и др.) | 1,6 | - | 1,0 |

Численно значения коэффициентов К3 корректирования нормативов в зависимости от климатических условии эксплуатации подвижного состава приведены в таблице 1.12.

Таблица 1.12 - Числовые значения коэффициентов К3 корректирования нормативов в зависимости от климатических условии эксплуатации подвижного состава

| Климатический район по ГОСТ 16350-80 | Коэффициент корректирования, К3 | ||

| периодичность ТО | трудоемкости ТР | ресурса | |

| 1 | 2 | 3 | 4 |

| Умеренный | 1,0 | 1,0 | 1,0 |

| Умеренно-теплый, умеренно-теплый влажный, теплый влажный | 1,0 | 0,9 | 1,1 |

| Жаркий сухой, очень жаркий сухой | 0,9 | 1,1 | 0,9 |

| Умеренно холодный | 0,9 | 1,1 | 0,9 |

| Холодный | 0,9 | 1,2 | 0,8 |

| Очень холодный | 0,8 | 1,3 | 0,7 |

Примечание: Корректирование периодичности, трудоемкости ТР и ресурса подвижного состава в районах с высокой агрессивностью окружающей среды для целей проектирования не производится.

Числовые значения коэффициентов К4 корректирования нормативов трудоемкости ТО и ТР в зависимости от количества единиц технологически совместимого подвижного состава приведены в таблице 1.13.

Таблица 1.13 - Числовые значения коэффициентов К4 корректирования нормативов трудоемкости ТО и ТР в зависимости от количества единиц технологически совместимого подвижного состава

| Количество единиц технологически совместимого подвижного состава | Коэффициенты корректирования трудоемкости ТО и ТР | Количество единиц технологически совместимого подвижного состава | Коэффициенты корректирования трудоемкости ТО и ТР |

| 1 | 2 | 1 | 2 |

| до 25 включительно | 1,55 | св. 200 до 300 | 1,0 |

| св. 25 до 50 | 1,35 | " 300 " 400 | 0,9 |

| " 50 до 100 | 1,19 | " 400 " 500 | 0,89 |

| " 100 до 150 | 1,1 | " 500 " 600 | 0,86 |

| " 150 " 200 | 1,05 | " 600 " 700 | 0,84 |

| " 700 " 800 | 0,81 | " 1600 " 2000 | 0,68 |

| " 800 " 1000 | 0,77 | " 2000 " 3000 | 0,65 |

| " 1000 " 1300 | 0,73 | " 3000 " 5000 | 0,63 |

| " 1300 " 1600 | 0,70 | св. 5000 | 0,60 |

В зависимости от способов хранения подвижного состава трудоемкости ТР следует корректировать с помощью коэффициента К5:

при открытом хранении - 1,0

при закрытом хранении - 0,9

Таблица 1.14 - Коэффициент К6 в зависимости от пробега с начала эксплуатации

| Пробег с начала эксплуатации в долях от ресурса или пробега до КР | Для корректировки трудоемкости t’нтр | Для расчета dтр |

| Грузовые автомобили | ||

| До 0,25 | 0,4 | 0,7 |

| 0,25…0,5 | 0,7 | 0,7 |

| 0,5…0,75 | 1,0 | 1,0 |

| 0,75…1,0 | 1,2 | 1,2 |

| Автобусы | ||

| До 0,25 | 0,5 | 0,7 |

| 0,25…0,5 | 0,8 | 0,7 |

| 0,5…0,75 | 1,0 | 1,0 |

| 0,75…1,0 | 1,3 | 1,3 |

| Легковые автомобили | ||

| До 0,25 | 0,4 | 0,7 |

| 0,25…0,5 | 0,7 | 0,7 |

| 0,5…0,75 | 1,0 | 1,0 |

| 0,75…1,0 | 1,4 | 1,3 |

Таблица 1.15 - Среднее число рабочих на посту Рп

| Рабочие посты | Легко-вые автомо-били | Автобусы по классам | Грузовые с грузоподъемностью, тонн | |||||||

| Особо малого | малого | Сред-него | большого | Особо большого | До 1 | 1…5 | 5…8 | Свы-ше 8 | ||

| ЕО | ||||||||||

| Уборочные | 2 | 1 | 2 | 2 | 2 | 3 | 1 | 2 | 2 | 2 |

| Моечные | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Заправочные | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Контрольно-диагностические | 1 | 1 | 1,5 | 1,5 | 2 | 2 | 1 | 1,5 | 1,5 | 2 |

| ТР | ||||||||||

| Регулировочные и разборочно-сборочные | 1 | 1 | 1 | 1,5 | 1,5 | 1,5 | 1 | 1 | 1,5 | 1,5 |

| Сварочно-жестянецкие | 1 | 1 | 1,5 | 1,5 | 2 | 2 | 1 | 1,5 | 1,5 | 1,5 |

| Малярные | 1,5 | 1,5 | 2 | 2 | 2,5 | 2,5 | 1,5 | 2 | 2 | 2 |

| Д-1, Д-2 | 1 | 1 | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 |

| ТО-1 | 2 | 2 | 2 | 2 | 2,5 | 3 | 2 | 2 | 2,5 | 3 |

| ТО-2 | 2 | 2 | 2 | 2,5 | 3 | 3 | 2 | 2 | 2,5 | 3 |

Таблица 1.16 - Примерное распределение трудоемкости по видам работ

| Вид обслуживания и работ | грузовые | автобусы | Легко-вые | ||

| карбюраторные | дизельные | карбюраторные | дизельные | ||

| ТО-1 | |||||

| Д-1 | 5,2 | 10,8 | 13,5 | 8,7 | 19,0 |

| Крепежные | 36,3 | 27,5 | 34,0 | 46,0 | 30,1 |

| Регулировочные | 46,5 | 12,1 | 8,5 | 4,7 | 9,2 |

| Электротехнические | 14,7 | 9,7 | 7,4 | 7,3 | 14,5 |

| Система питания | 6,2 | 3,5 | 2,5 | 3,3 | 6,5 |

| Шинные | 8,6 | 7,3 | 4,1 | 2,0 | 3,8 |

| Смазочно-заправочные | 12,5 | 29,0 | 30,0 | 28,0 | 16,9 |

| ТО-2 | |||||

| Д-2 | 3,6 | 4,3 | 7,5 | 32,7 | 9,2 |

| Крепежные | 36,4 | 35,0 | 48,5 | 22,0 | 36,5 |

| Регулировочные | 17,5 | 13,5 | 7,6 | 11,7 | 9,3 |

| Электротехнические | 12,2 | 10,3 | 10,2 | 5,3 | 9,8 |

| Система питания | 5,3 | 14,2 | 2,7 | 4,3 | 2,3 |

| Шинные | 10,7 | 2,5 | 1,4 | 1,0 | 1,0 |

| Смазочно-заправочные | 14,3 | 20,2 | 22,1 | 23,0 | 31,9 |

| ТР | |||||

| Др | 1,7 | 1,2 | 2,0 | 1,8 | 1,4 |

| Крепежные | 3,0 | 2,5 | 3,0 | 2,5 | 2,8 |

| Регулировочные | 1,4 | 1,5 | 2,2 | 2,2 | 3,2 |

| Разборочно-сборочные | 31,5 | 34 | 23,0 | 21,4 | 30,4 |

| Агрегатный цех | 19,5 | 22,5 | 15,0 | 18,0 | 35,4 |

| Электротехнический | 6,3 | 3,5 | 7,2 | 7,0 | 4,0 |

| Система питания | 3,2 | 3,4 | 2,2 | 4,0 | 0,6 |

| Шинные | 2,0 | 3,0 | 5,4 | 5,6 | 6,3 |

| Медницкие | 2,0 | 2,1 | 2,3 | 2,2 | 0,4 |

| Жестяницкие | 1,5 | 1,6 | 3,6 | 3,2 | 0,8 |

| Сварочные | 2,0 | 1,3 | 4,8 | 3,4 | 1,4 |

| Кузнечно-рессорные | 4,0 | 2,8 | 3,0 | 3,0 | 1,0 |

| Арматурно-кузовные | 0,8 | 0,6 | 7,0 | 5,2 | 2,0 |

| Малярные | 3,0 | 2,1 | 7,8 | 6,0 | 1,1 |

| Слесарно-механические | 12,8 | 12,0 | 8,0 | 8,0 | 6,2 |

Таблица 1.17 - Примерное распределение трудоемкости по агрегатам и системам

| Вид обслуживания и работ | грузовые | автобусы | легковые | ||

| карбюраторные | дизельные | карбюраторные | дизельные | ||

| ТО-1 | |||||

| Двигатель, включая системы охлаждения, смазки и отопления | 14 | 7,5 | 7,5 | 9 | 10,2 |

| Сцепление | 1,5 | 0,8 | 3,5 | 2,3 | 1,3 |

| Коробка передач | 1,5 | 1,0 | 2,5 | 1,0 | 1,0 |

| Карданная передача | 2,2 | 1,5 | 2,5 | 2,0 | 0,8 |

| Задний мост | 2,5 | 2,5 | 3,0 | 3,0 | 1,0 |

| Передняя ось и рулевое управление | 7,5 | 9,2 | 4,8 | 13,3 | 10,6 |

| Тормозная система | 13,9 | 11,5 | 4,6 | 6,7 | 4,5 |

| Ходовая часть | 18,5 | 16,2 | 17,2 | 12,5 | 30,6 |

| Кузов и кабина | 4,5 | 2,0 | 5,0 | 7,3 | 7,2 |

| Система питания | 5,2 | 4,2 | 2,0 | 3,7 | 3,9 |

| Электрооборудование | 3,1 | 3,0 | 3,0 | 1,0 | 3,0 |

| Система питания | |||||

| ТО-2 | |||||

| Двигатель, включая системы охлаждения, смазки и отопления | 9,2 | 6,3 | 7,1 | 12,1 | 8,1 |

| Сцепление | 1,1 | 1,4 | 1,5 | 0,7 | 1,4 |

| Коробка передач | 1,5 | 4,8 | 2,8 | 1,5 | 1,1 |

| Карданная передача | 1,6 | 1,7 | 1,4 | 0,7 | 0,5 |

| Задний мост | 1,7 | 1,9 | 1,0 | 2,9 | 1,2 |

| Передняя ось и рулевое управление | 6,5 | 10,3 | 4,0 | 13,6 | 4,1 |

| Тормозная система | 22,3 | 12,7 | 12,0 | 23,5 | 5,5 |

| Ходовая часть | 16,2 | 10,0 | 23,3 | 7,4 | 13,5 |

| Кузов и кабина | 6,1 | 2,5 | 8,2 | 2,7 | 22,8 |

| Система питания | 4,2 | 16,5 | 3,5 | 4,4 | 2,5 |

| Электрооборудование | 9,4 | 6,4 | 6,2 | 1,0 | 2,0 |

| ТР | |||||

| Двигатель, включая системы охлаждения, смазки и отопления | 31,5 | 25,0 | 19,3 | 16,3 | 9,4 |

| Сцепление | 4,8 | 4,3 | 3,6 | 2,6 | 5,7 |

| Коробка передач | 5,1 | 9,8 | 5,2 | 3,3 | 4,4 |

| Карданная передача | 2,7 | 3,6 | 3,0 | 1,3 | 1,6 |

| Задний мост | 4,6 | 4,2 | 1,8 | 1,6 | 1,6 |

| Передняя ось и рулевое управление | 2,5 | 6,3 | 9,8 | 9,8 | 8,8 |

| Тормозная система | 9,2 | 9,3 | 8,5 | 9,6 | 12,6 |

| Ходовая часть | 7,4 | 6,4 | 6,6 | 9,5 | 21,7 |

| Кузов и кабина | 3,8 | 5,3 | 11,2 | 10,4 | 10,8 |

| Система питания | 2,4 | 3,3 | 3,1 | 3,9 | 2,9 |

| Электрооборудование | 6,7 | 4,0 | 6,0 | 8,0 | 5,8 |

| Шины | 2,0 | 3,0 | 4,5 | 5,8 | 7 |

| Слесарно-механические работы | 12,8 | 12,0 | 8,0 | 8,0 | 6,2 |

Дата добавления: 2021-03-18; просмотров: 137; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!