Перфораторы с независимым вращением бура

Первые промышленные партии перфораторов с независимым вращением бура были изготовлены фирмой «Гарднер Денвер» в 1931 г. Они имели в качестве вращателя пневматический шестереночный двигатель и червячный редуктор. Однако производство этих перфораторов вскоре было прекращено из-за их большой массы. Механизм вращения с геликоидальной парой был быстро усовершенствован и прочно вошел в практику перфораторостроения.

Производство перфораторов с независимым вращением бура было возобновлено в СССР. В 1947 г. на руднике им. Дзержинского в Кривом Роге были начаты испытания перфоратора с независимым вращением бура типа ЗИГ конструкции Н. П. Заблотного и М. К. Гречухи.

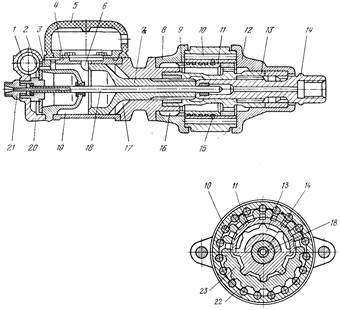

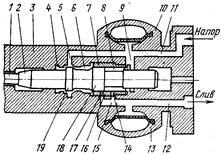

Современная промышленность освоила выпуск перфораторов с независимым вращением бура. К ним относятся перфораторы завода «Коммунист» ПК60А, ПК75 и ПК75А. Конструкция перфораторов ПК60 и ПК75 разработана во ВНИПИрудмаше и имеет аналогичное устройство. Ударная часть перфоратора ПК75 (рис. 2.1.3.1.) состоит из цилиндра 4, поршня 7, клапана 2, гнезда клапана 3 и крышки 20. Ударник работает следующим образом: поршень 7 под действием сжатого воздуха, поступающего попеременно в переднюю и заднюю камеры сжатия, совершает возвратно-поступательные движения. В конце рабочего хода поршень наносит удар по хвостовику 14. Управление подачей воздуха в рабочие камеры сжатия производится клапаном мотылькового типа. Сжатый воздух из подводящего штуцера через мотыльковый клапан поступает в рабочую камеру прямого хода 19, вызывая рабочий ход поршня. Воздух из камеры обратного хода 17 при этом сначала выходит через выхлопное отверстие 6, а после его перекрытия поршнем сжимается в камере. Когда движущийся поршень открывает выхлопное отверстие, давление в камере 19 падает и клапан 2 перекрывает дальнейшее поступление в нее сжатого воздуха, открывая поступление воздуха в камеру 17, вследствие чего начинается обратный ход поршня. После перекрытия поршнем выхлопного отверстия давление в камере 19 начинает расти, в результате чего происходит торможение поршня. После того, как поршень при обратном ходе откроет выхлопное отверстие, давление в камере 17 падает и под действием давления в камере 19 клапан открывается для впуска в нее сжатого воздуха.

|

|

|

Недостатком описанной системы воздухораспределения является то, что в некоторые моменты цикла напорная магистраль непосредственно соединяется с выхлопом, что вызывает повышенный расход сжатого воздуха.

Вращатель перфоратора состоит из статора 22, ротора 23 с впрессованным в него золотником 11, шпинделя 13, передней 12 и задней 8 крышек. Статор представляет собой зубчатое колесо внутреннего зацепления, роль зубьев у которого играют свободно заложенные в круглые пазы статора цилиндрические ролики 10. Ротор выполнен в виде шестерни с наружными круговыми зубьями. Он свободно помещен в статоре, зубья которого являются опорой ротора.

|

|

|

Рис. 2.1.3.1. Схема перфоратора ПК75

Сжатый воздух по каналу задней крышки попадает в кольцевую полость 16 и далее по кольцевой проточке поступает в распределительное устройство, представляющее собой золотник с винтовыми каналами 11. Входные отверстия каналов 11 периодически по мере обкатывания ротором статора сообщаются с кольцевой проточкой 9. Выходные отверстия каналов золотника 11 через отверстия 15 между зубьями ротора соединяются с рабочими полостями двигателя, образованными зубьями ротора и статора. Входные отверстия каналов золотника 11 смещены на 90° относительно выходных отверстий.

Благодаря эксцентричному расположению ротора и связанного с ним золотника, а также относительному смещению входных и выходных отверстий каналов золотника, рабочие полости одной половины вращателя будут наполнены сжатым воздухом, а рабочие полости другой половины вращателя будут соединены с атмосферой. Отработанный воздух сбрасывается через те же каналы в золотник, в обратном порядке во внутреннюю полость вращателя и далее через отверстие в передней крышке 12 по патрубку передней крышки в атмосферу. Сжатый воздух, находясь в рабочих полостях одной половины вращателя, воздействует на ротор 23 и поворачивает его. Так как золотник впрессован в ротор и перемещается вместе с ним, последующие циклы повторяются и ротор 23 обкатывается по внутренней поверхности статора 22. Число зубьев ротора на единицу меньше числа зубьев статора, поэтому за полное обкатывание ротора по внутренней поверхности статора последний сместится вокруг своей оси только на расстояние между соседними зубьями. В этом проявляются редукционные свойства вращателя, т. е. за полное обкатывание ротора происходит его небольшое угловое смещение.

|

|

|

С тем чтобы планетарное перемещение ротора преобразовать во вращательное движение шпинделя 13 относительно оси перфоратора, последний имеет круглые зубья, свободно входящие в круговые впадины на внутренней поверхности ротора, так что ротор и шпиндель имеют возможность взаимного радиального перемещения при обкатывании ротора по статору. Чтобы уменьшить трение в момент проскальзывания зубьев ротора относительно зубьев статора, последние имеют полукруглую форму.

|

|

|

Для облегчения развинчивания бурового става вращатель выполнен реверсивным. Направление вращения зависит от подачи воздуха к передней или задней полости. Регулирование частоты вращения производят путем дросселирования сжатого воздуха. На перфораторе установлен глушитель 5, позволяющий снизить общий уровень шума до 113—115 дБ. Подача сжатого воздуха в ударную часть производится через штуцер /. Хвостовик 14 выполняется с внутренней или наружной резьбой. Соответственно буровая штанга непосредственно ввинчивается в хвостовик или соединяется с ним посредством муфты.

Перфоратор ПК75 имеет центральную промывку. Промывочная жидкость подается через штуцер 21 и водяную трубку 18 в хвостовик и далее через полую штангу на забой. Для предотвращения попадания воды в перфоратор в хвостовик 14 вставляется манжета. Для надежной эксплуатации перфоратора давление в водяной системе должно быть ниже давления сжатого воздуха на 0,1 МПа.

Недостатком системы воздухораспределения перфораторов ПК75 является то, что в некоторые моменты времени цикла напорная магистраль непосредственно соединяется с выхлопом, что вызывает повышенный расход сжатого воздуха.

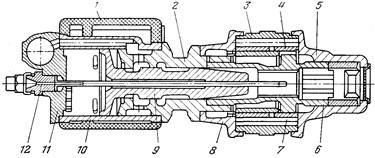

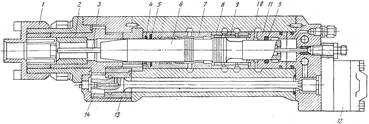

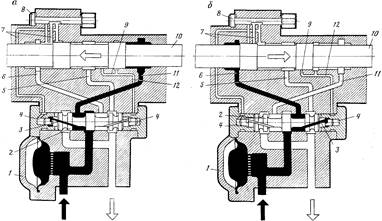

С целью увеличения ударной мощности произведена модернизация перфоратора ПК75 и разработана его новая модификация ПК75А. Здесь диаметр цилиндра увеличен до 125 мм, применена бесклапанная система воздухораспределения по схеме «золотник на поршне» (рис. 2.1.3.2.). Ударная мощность перфоратора увеличена на 1,6 кВт и составляет 10,1 кВт.

Рис. 2.1.3.2. Схема перфоратора ПК75А:

1—насадок; 2—соединительная муфта: 3— статор; 4— ротор; 5 — передняя крышка; 6— шпиндель; 7 — ролик; 8 — задняя крышка; 9— поршень; 10 — цилиндр; 11 — головка; 12 — водо-промывная трубка

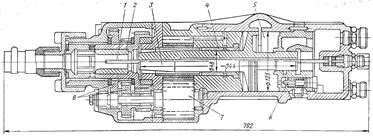

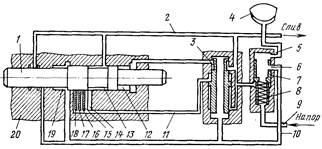

Бурильные головки БГА-1М также имеют независимое вращение бура.

Рис. 2.1.3.3. Схема бурильной головки БГА-1М

Они выпускаются Старооскольским механическим заводом. Этой головкой оснащают бурильные установки БУР-2Б, 1СБУ-2К и СБУ-2МН. Головка БГА-1М (рис. 3.1.3.3., конструктор А. А. Моржаретто) состоит из шестереночного двигателя 1 с редуктором и ударного узла. Ударник работает следующим образом: сжатый воздух от пульта управления через штуцер 17, трубку 2, полость 15, каналы задней буксы 4 и продольные каналы цилиндра 6 поступает в расточку 11 передней буксы 7, откуда через проточку на штоке ударника подается в камеру обратного хода 12. В камеру прямого хода 14 воздух проходит через каналы задней буксы и проточку 5 на хвостовике ударника. Торец хвостовика постоянно находится под давлением сжатого воздуха. Выхлоп сжатого воздуха производится через выхлопное окно 13. При увеличении усилия подачи амортизатор 3 сжимается и выпускной клапан 16 открывается полностью. Ударный механизм закрыт кожухом, который снижает уровень шума. Вращатель состоит из пневматического шестереночного двигателя и трех пар зубчатых колес, передающих крутящий момент хвостовику 10 через шпиндель 8. Общее передаточное число редуктора равно 34,4. Мощность шестереночного двигателя 1,2 кВт. Вода в штуцер подается через муфту боковой промывки 9. Схема БГА-1М оказалась настолько эффективно, что фирма «Гарднер-Денвер» (США) использует ее для своих перфораторов PR 1000 и PR2000. Финская фирма «Тамрок» выпускает серию перфораторов для шахтных установок. Они имеют воздухораспределение по схеме «золотник на поршне».

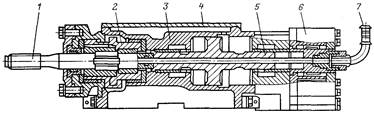

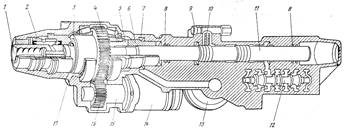

Перфоратор L400 (рис. 2.1.3.4.) имеет независимое вращение от шестереночного пневмодвигателя. Одна шестерня двигателя совмещена с осью перфоратора, а вторая вынесена в отдельный прилив.

Рис. 2.1.3.4. Схема перфоратора L400:

/ — водопромывная трубка; 2 — поворотная букса; 3 — поршень;

4 — направляющая втулка; 5 — цилиндр; 6— пускатель;

7 — пневмодвигатель; 8 — редуктор

Крутящий момент через трехступенчатый редуктор передается шпинделю и через него бурильному инструменту. Шестерни редуктора цилиндрические. Поршень имеет удлиненную конструкцию. Золотник расположен на заднем штоке поршня. Промывка центральная.

Достоинством перфоратора является его высокая надежность, что обеспечивается простотой конструктивных решений. Система воздухораспределения с пусковым клапаном, построенная по принципу «золотник на поршне», позволяет использовать энергию расширения сжатого воздуха, что повышает коэффициент полезного действия ударного узла до 0,82. Надежность обеспечивается тем, что в ударном механизме имеется одна двигающаяся деталь—поршень. Независимое вращение повышает надежность за счет отсутствия в механизме таких деталей, как стопоры, пружины, храповики, что присуще механизму вращения с геликоидальным стержнем.

Частота вращения бурильного инструмента составляет 3,3 с-1, при передаточном числе оборотов от двигателя к шпинделю, равном 10.

Шведская фирма «Атлас Копко» позже других перешла к применению перфораторов с независимым вращением бура. Она выпускает серию таких перфораторов: СОР89Д, СОР91ЕД, СОР125Д и СОР126ЕД.

В перфораторе СОР91ЕД для вращения шпинделя применен ротационный реверсивный двигатель, который в одном корпусе совмещен с ударным механизмом. Двигатель развивает высокую мощность при относительно малых размерах. Вместе с тем он имеет низкий удельный расход сжатого воздуха. Перфоратор СОР126ЕД имеет шестереночный двигатель, который размещен сзади ударного механизма. Такое расположение двигателя удобно для ремонта и замены в случае необходимости. Ударный механизм имеет длинный ударник, специально сконструированный для бурения глубоких взрывных скважин. Шум глушится в две стадии: путем соответствующих конструктивных устройств внутри перфоратора и с помощью внешнего глушителя. Вместе с тем перфоратор имеет малые внешние размеры, что позволяет бурить шпуры почти параллельно стенкам выработки. Наклон оси шпура составляет 3°. Перфоратор имеет муфту боковой промывки, что позволяет применять воду под высоким давлением.

Фирма также выпускает перфоратор типа СОР150ЕВ с диаметром поршня 150 мм, предназначенный для бурения скважин диаметром 64—115 мм. При этом применяются буровые штанги диаметром 38 или 45 мм. Машина работает при давлении сжатого воздуха в сети 0,6—0,8 МПа.

Последней новинкой фирмы является серия перфораторов СОР925, СОР928, СОР932М. Они имеют бесклапанное воздухораспределение и независимое вращение инструмента. Смазка ударного механизма осуществляется с помощью воздуха, смешанного с маслом, который проходит по отдельным масляным магистралям. Длина хода поршня меняется от 38 до 60 мм, в связи с чем меняется и частота ударов. Управление ходом поршня производится автоматически в зависимости от крепости породы. Уровень шума составляет 103 дБ на расстоянии 1 м от механизма.

В США для шахтных бурильных установок фирма «Гарднер Денвер» выпускает серию перфораторов PR 123, PR55, PR66, PR80 с диаметром поршня соответственно 114, 139, 168 и 203 мм. У этих перфораторов вращение поворотной буксы осуществляется за счет шестереночного пневматического двигателя.

Выпущен новый перфоратор PR2000 с диаметром поршня 137 мм. Конструктивной особенностью этого перфоратора является воздухораспределение по схеме «два золотника на поршне» (рис. 2.1.3.5.). Аналогичное воздухораспределение имеет бурильная головка БГА-1, выпускаемая Старооскольским механическим заводом. Причем она была выпущена на 10 лет раньше зарубежных. Вращение осуществляется от шестереночного двигателя, расположенного в задней части перфоратора.

Общий к. п. д. бурильной головки по сравнению с аналогичными машинами выше на 30 % при выходной мощности 10— 15 кВт. Выходящий из перфоратора воздух направляется через глушитель шума в узер держателя хвостовика и далее на поверхность трения податчика. Поскольку отработанный воздух содержит масло, происходят обильная смазка наиболее нагруженных поверхностей трения и очистка их от грязи.

Рис. 2.1.3.5. Схема перфоратора PR2000:

/—хвостовик; 2—поворотная втулка; 3 — корпус; 4— глушитель шума; 5 — поршень- 6— двигатель вращателя; 7 — водяной патрубок

Гидравлические перфораторы

Последнее десятилетие в области бурения характеризуется широкими исследованиями и внедрением гидравлических перфораторов взамен пневматических. Это вызвано невозможностью дальнейшего повышения мощности пневматических перфораторов. При этом быстро возрастают размеры и масса перфораторов, увеличиваются диаметры пневматических цилиндров, резко снижается стойкость бурового инструмента.

Гидравлический перфоратор при равных размерах и массе с пневматическим позволяет подвести к буровому инструменту в 2—3 раза большую мощность и повысить производительность бурения в 1,5—2 раза. Благодаря формированию гидроударником более эффективных импульсов напряжения, стойкость бурового инструмента возрастает. К достоинствам гидроперфораторов относятся также потребление вместо пневматической более дешевой электрической энергии, уменьшение шума (на 5—15 дБ) и отсутствие масляного тумана в забое выработки.

До 1960 г. гидравлическая энергия использовалась только для вращательного способа бурения шпуров и скважин. Одновременно велись исследовательские работы по применению гидроударников в горном деле. Первые работоспособные гидравлические головки ударного действия появились в 1970 г.. К 1980 г. были созданы надежные конструкции гидроударников с плавным регулированием частоты ударов. Одновременно совершенствовались вращатели к ним, податчики и манипуляторы.

Гидравлические бурильные головки сейчас изготовляют более 20 фирм. Известно более 50 моделей головок. Большинство бурильных головок снабжено газовыми аккумуляторами, которые периодически заполняют инертным газом (азотом). Головки позволяют бурить шпуры и скважины диаметром 32—102 мм. Энергия удара 180—500 Дж, частота ударов 30—150 Гц, частота вращения бурового инструмента 0—5 с-1, крутящий момент 200— 500 Н×м, давление воды для промывки 0,5—1 МПа, расход воды 30—60 л/мин.

Ударный механизм гидроперфораторов работает обычно на давлении 14—16 МПа, механизмы вращения—на давлении 5— 10 МПа, податчик—на давлении 4—8 МПа. Расход жидкости ударным механизмом 60—100 л/мин, механизмом вращения 20—60 и податчиком — 5—20 л/мин.

Для снабжения гидроперфораторов энергоносителем выпускают электрогидравлические силовые блоки. Такие блоки состоят из двигателя и трех насосов, каждый из которых снабжает энергоносителем ударник, вращатель и приводит в движение податчик. В настоящее время появилась тенденция к установке одного насоса, питающего три потребителя. Мощность электродвигателя насосов 30—60 кВт. Известны два основных типа гидравлических перфораторов — золотниковые и беззолотниковые. У золотниковых перфораторов переключение потоков энергоносителя осуществляется золотником, движение которого гидравлически связано с движением поршня-ударника. Известны также перфораторы с вращающимся золотником, который приводится в движение двигателем вращателя. У беззолотниковых перфораторов переключение потока энергоносителя осуществляется непосредственно поршнем-ударником.

Кузнецким машиностроительным заводом совместно с Карагандинским политехническим институтом разработаны гидравлические перфораторы ГП-1, ГП-2, ГП-3. Первые два типоразмера предназначены для бурения шпуров, третий—для бурения скважин.

Прошли производственные испытания гидроперфораторы ГБГ-180-250, ГБГ-230-300, ГП-2-01; проектируется гидроперфоратор ГБГЗОО-500.

Эти гидроперфораторы имеют золотниковое гидрораспределение рабочей жидкости, аккумуляторы высокого и низкого давления и встроенный гидравлический вращатель. Они имеют поршни длиной 408 и 425 мм при общей длине бурильной головки 900 мм.

Финская фирма «Тамрок» выпускает гидроперфораторы НЕ425, HL4-32, HL438. Гидроперфоратор HL850 позволяет бурить скважины диаметром до 152 мм, а гидроперфораторы HL4000—до 200 мм. Его ударная мощность достигает 70 кВт.

На рис. 2.2.1. показана схема устройства ударного узла бурильной головки гидроперфоратора HL438.

Рис. 2.2.1. Схема ударного узла гидроперфоратора HL438

Поршень 2 после нанесения удара по хвостовику 1 движется под действием напорного давления в камере 4 слева направо, совершая обратный ход. В этот момент камеры 4 и 6 через канал 11 соединены с напорной магистралью, а камера 8 через отверстие 14 в золотнике 7, отверстие 15 и канал 12 в корпусе 3 — со сливной магистралью. Золотник находится в крайнем правом положении. Одновременно происходит заполнение рабочей жидкостью напорного аккумулятора 10. Из камеры 8 жидкость вытесняется в сливную магистраль и частично в сливной аккумулятор 13. Когда бурт 18 поршня перекроет отверстие 14 в золотнике, камера 8 окажется отсеченной от сливной магистрали и через канал 9 будет соединена с напорной магистралью, в результате чего давление в камере 8 возрастет. Поршень будет продолжать двигаться направо под действием силы инерции, пока не остановится. Бурт 18 закроет канал 14 в золотнике, откроет каналы 17, 16 и 12, соединится со сливной магистралью. В то же время камера 6 отсекается от напорной магистрали буртом 19, находящимся на поршне. При этом левый торец золотника высвобождается от сил напорного давления жидкости, а правый торец находится под давлением, что заставит золотник переместиться влево. Перемещаясь, золотник закроет каналы 14 и 17, в камерах 4 и 8 установится давление, близкое к давлению в напорной магистрали.

Под действием разности сил, возникающих из-за неодинаковой площади сечения камер 4 и 8, поршень будет двигаться налево, совершая рабочий ход. В этот момент жидкость в камеру 8 будет поступать как из напорной магистрали, так и из аккумулятора 10, а аккумулятор 13 разрядится в сливную магистраль. При рабочем ходе поршня бурт 19 соединяет камеру 6 с напорной магистралью через каналы 5 и 11. Давление жидкости становится одинаковым в камерах 6 и 8. Под действием разности сил, возникающих из-за неодинаковой площади золотника, последний переместится вправо, после чего камера 8 через каналы 14 и 15 соединится со сливной магистралью и давление в ней упадет. Поршень будет двигаться по инерции и нанесет удар по хвостовику. Далее следует повторение цикла.

На рис. 2.2.2. показана схема устройства гидроперфоратора HL438.

Французские фирмы «Монтаберт» и «Секома» раньше других стали выпускать гидравлические бурильные головки вращательного и вращательно-ударного действия. Первая фирма выпускает модели Н45, Н70, НЮО. Последняя модель создает энергию удара 500 Дж и крутящий момент на буре 1200 Н×м при частоте вращения 1,5 с-1.

Фирма «Секома» выпускает наиболее отработанную бурильную головку вращательного действия RPH40 и бурильные головки вращательно-ударного действия RPH35, RPH200, РРН400. Последняя головка имеет энергию удара до 300 Дж, частоту ударов до 83 Гц, крутящий момент до 250 Н×м при частоте вращения от 0 до 5 с-1.

Рис. 2.2.2. Схема гидроперфоратора HL438:

1- буродержатель; 2- шпиндель; 3 - промывочная трубка; 4 -

грязесъемная манжета; 5 - уплотнения; 6 - поршень; 7 - цилиндр;

8 - корпус распределительного устройства; 9 - золотник; 10 - корпус ударного механизма; 11 - цилиндр; 12 - гидродвигатель: 13 - подшипник скольжения; 14 - вал-шестерня

Остановимся на схеме устройства ударного узла и распределительного устройства бурильной головки RPH400 (рис. 2.2.3.).

Рис. 2.2.3. Схема ударного узла и распределительного устройства бурильной головки RPH400

В корпусе 20 поршнем 1 образуются три рабочие камеры 19, 13, 12. Площадь поперечного сечения камеры 19 меньше площади поперечного сечения камеры 12. Камера 19 постоянно находится под давлением от напора рабочей жидкости. Камера 13 постоянно связана со сливной магистралью 10. Камера 12 находится под давлением во время рабочего хода поршня и соединяется со сливной магистралью во время обратного хода поршня.

На рис. 3.2.3. поршень показан в положении нанесения удара по хвостовику бура. Запуск бурильной головки в работу производят подачей рабочей жидкости в напорную магистраль 9. По достижении определенного давления жидкость перемещает золотник 7, при этом открываются каналы 6 и 5, рабочая жидкость начинает поступать в аккумулятор 4, распределительный клапан и рабочую камеру 19. Золотник 3 распределительного клапана ставится в такое положение, при котором камера 12 оказывается соединенной со сливной магистралью 2. Под действием напорного давления в камере 19 поршень начинает перемещаться слева направо, совершая обратный ход. Одновременно продолжает заполняться жидкостью аккумулятор 4. Когда бурт поршня пройдет канал 18, рабочая жидкость из камеры 19 под давлением начинает поступать к распределительному клапану и перемещает золотник 3 в положение, при котором камера 12 соединяется с напорной магистралью 10.

Давление в камере 12 возрастает, но поршень продолжает движение слева направо под действием сил инерции и достигает крайнего правого положения. Когда поршень займет крайнее правое положение, давление жидкости в камерах 19 и 12 будет равно давлению напорной магистрали. Так как активная площадь камеры 12 больше активной площади камеры 19, поршень начнет двигаться влево, совершая рабочий ход, аккумулятор 4 при этом отдает накопленную жидкость. Жидкость из камеры 19 вытесняется и переливается в камеру 12. Когда бурт поршня пройдет канал 14 и канал 11, он через канал 14 и камеру 13 соединяется со сливной магистралью. Золотник 3 распределительного клапана возвращается в исходное положение, при котором камера 12 соединяется со сливной магистралью 2, в результате чего давление в камере 12 падает. Однако поршень, продолжая двигаться по инерции, наносит удар по хвостовику. Если оператор прекращает подачу жидкости в систему, то золотник 7 под действием пружины 8 закрывает каналы 6 и 5. Регулировку частоты и энергии ударов поршня осуществляют с помощью каналов 18, 17, 16, 15, 14, в которые ввертывают специальные винты различной длины.

Шведская фирма «Атлас Копко» выпускает гидроперфораторы СОР-1022, СОР-1032, СОР-1238.

Устройство гидравлического перфоратора среднего типа СОР-1032 показано на рис. 2.2.4. Поршень-ударник 11 совершает возвратно-поступательные движения, нанося при прямом ходе удары по хвостовику 1, имеющему внутреннюю резьбу для соединения с буровой штангой. Уплотнения 8 предохраняют от утечек масла из ударного механизма. Переключение потока рабочей жидкости на прямой или обратный ход поршня-ударника осуществляется золотником 12. Ход поршня-ударника, энергию и частоту ударов регулируют пробкой 9, при повороте которой открывают один из трех каналов 10, подводящих масло из рабочего цилиндра к камере переключения золотника 12. Сглаживание пульсации давления рабочей жидкости производится на напорной магистрали диафрагмовым аккумулятором 18, одна из полостей которого заполнена азотом под давлением 11 МПа. Вращение на хвостовик передается от гидродвигателя 14 через муфту 15 и зубчатые колеса 16 и 4 на патрон 3, внутри которого размещен хвостовик. Перфоратор оснащен гидравлическим амортизатором, предназначенным для защиты механизмов бурильной установки от вибрации, вызываемой отскоком бурового снаряда. Отраженные удары через упорную втулку 5 передаются на поршень амортизатора 6, сжимающий масло в полости 7, соединенной с аккумулятором 13. Для защиты ударного механизма от загрязнения и для его охлаждения в камеру соударения поршня-ударника с хвостовиком подают насыщенный маслом сжатый воздух под давлением 0,2 МПа, который выходит в атмосферу через дренажное отверстие 17. Для удаления из шпура буровой мелочи в хвостовик через муфту боковой промывки 2 подают воду под давлением 0,6 МПа.

Рис. 2.2.4. Схема гидравлического перфоратора СОР 1032 фирмы «Атлас Копко» (Швеция)

Схема работы гидравлического перфоратора показана на рис. 2.2.5., на котором каналы, находящиеся под напорным давлением, затушеваны.

На рис. 2.2.5., а поршень-ударник 10 изображен в момент начала рабочего хода в крайнем заднем положении. Золотник 2 находится в правом положении, в котором он удерживается давлением масла, поступающего по каналу 3 и воздействующего на кольцевую поверхность буртика золотника. Масло из напорной магистрали по каналу 11 поступает в заднюю камеру цилиндра и двигает поршень-ударник вперед. Когда поршень откроет канал 12, по нему поступит мгновенный импульс давления в камеру 4, который ввиду неравенства сечений площадей камеры и кольцевого буртика золотника перемещает золотник в левое положение (рис. 2.2.5,б). Масло из напорной магистрали по каналу 6 начинает поступать в переднюю камеру цилиндра, вызывая обратный ход поршня. После открытия отверстия масло из камеры 4 по каналам 9 и 5 уходит на слив и дальнейшее удерживание золотника в левом положении осуществляется давлением масла, поступающего по каналу 3 и воздействующего на кольцевую поверхность правого буртика золотника. При дальнейшем обратном ходе поршня-ударника открывается один из трех каналов 7 (в зависимости от положения регулирующей пробки 8), масло поступает в левую камеру 4 и золотник снова передвигается в правое положение. Удар по хвостовику производится в момент перевода золотника из правого положения в левое. Аккумулятор 1 работает на напорной линии. При рабочем ходе поршня-ударника он отдает в магистраль избыток масла, накопленный в моменты реверсирования поршня.

Рис. 2.2.5. Схема работы гидравлического перфоратора СОР-1032

Вопросы для самоконтроля

1. Пневмоперфораторы, устройство и принцип работы.

2. Воздухораспределительные устройства; виды и назначение.

3. Принцип действия воздухораспределителя (на одном из видов).

4. Особенности запуска пневматических перфораторов.

5. Перфораторы с независимым вращением бура, виды, устройство и принцип работы.

6. Гидравлические перфораторы, виды и устройство.

7. Принцип работы ударных узлов гидравлических перфораторов.

8. Принцип работы гидравлических перфораторов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Редакционно-издательский отдел МГТУ им. Г.И.Носова

455000, Магнитогорск, пр. Ленина, 38

Ротапринт МГТУ

Дата добавления: 2021-03-18; просмотров: 218; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!