ПРИНЦИПЫ, ПОЛОЖЕННЫЕ В ОСНОВУ СОЗДАНИЯ СРЕДСТВ И СХЕМ ИЗМЕРЕНИЯ.

ВЫБОР СРЕДСТВ ИЗМЕРЕНИЙ.

В зависимости от назначения средства измерений, подходы к их выбору могут быть различными. Если речь идет о специальных или специализированных средствах измерений, то принципов выбора не много: обеспечение точности, диапазон измерения, удобство применения и т.д.

ПРИМЕР: Измерение шероховатости поверхности.

Измерение Ra производят профилометром. Для измерения мягких материалов или измерения труднодоступных мест деталей, возможно:

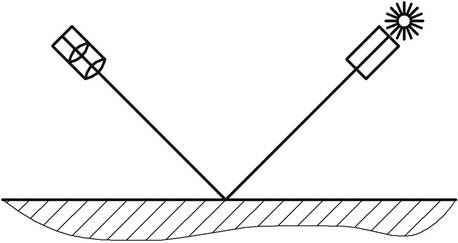

1) Бесконтактное измерение (двойной микроскоп Линника МИС–11. Интерферфереционные профилометры, интерферометры – дифракция).

2) Контактные измерения профилометрами различных моделей

а) Измерение реальных поверхностей, там где поверхности доступны для измерений.

б) Измерение контактным методом слепков реальных поверхности там где профилометром напрямую измерять невозможно (глубокие отверстия, пазы и т.п.). Применяются специальные быстротвердеющие пасты.

Но при выборе универсальных средств измерений учитывая их большое разнообразие, проблема правильного выбора стоит очень остро, т.к. во многих случаях для одного и того же параметра может быть использовано несколько видов средств измерений.

Факторы, которые необходимо учитывать при выборе универсальных средств измерений:

1) Конструктивные особенности объекта измерений и средства измерений, определить возможность их использования для данного измерения (пример: микрометр гладкий МК–25 применяется для наружных размеров, штангенциркуль II типа – наружные и внутренние размеры);

|

|

|

2) Диапазон измерений (d=30 мм – МК–50, диапазон 25 – 50 мм);

3) Способность выбранного средства измерения обеспечивать требуемую точность;

4) Удобство снятия показаний по шкале прибора при измерении искомого параметра (измеряемый параметр = 0,1 мм, 1МИГ с ценой деления 0,001 мм не подходит) рекомендуется: (1/20)·Т ≤ цены деления средства измерения ≤ (1/5)·Т;

5) Наличие или возможность приобретения средства измерения;

6) Стоимость приобретения и обслуживания средства измерения (необходимо специальное помещение: температура, давление, вибрации, движение воздуха);

7) Требуемая скорость получения результата;

8) Уровень квалификации оператора;

9) Условия эксплуатации средства измерения;

10) Возможные потери из-за наличия погрешности измерения.

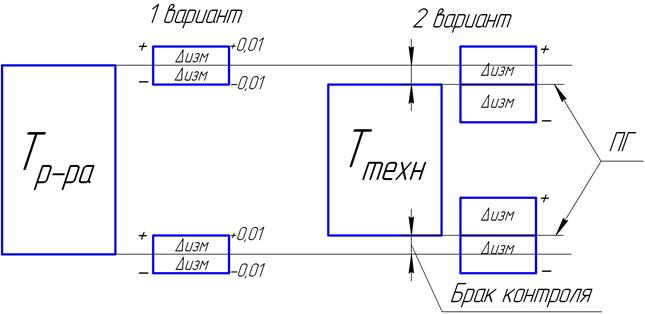

Брак контроля – бывает 2-х типов:

1) Брак контроля 1го рода возникает, если часть годных изделий относят по контролируемому параметру к разряду негодных из-за наличия погрешности измерения.

2) Брак контроля 2го рода возникает, если часть негодных изделий относят к разряду годных по контролируемому параметру из-за наличия погрешности измерения;

|

|

|

ШЦI–125–0,1 Основная погрешность ±0,1 мм.

|  |

«Колумбик» | диапазон 0-125 | цена деления 0,1

При выборе средства измерения должно обеспечиваться качество измерения, важнейшим из перечисленных факторов является обеспечение допустимой погрешности измерения (ДПИ).

ДПИ – значение погрешности измерения, которое не должно превышаться при измерении искомой величины, для определения соответствия наперед заданным значениям. В этом случае действительный размер может быть использован вместо истинного.

ДПИ – [∆изм]

ДПИ устанавливается степенью достоверности, с которой определяют значение измеренной величины.

В системе обеспечения единства измерений [∆изм] позволяет продолжить цепочку передачи размера от единицы гос. эталона рабочим средствам измерения и далее объектам измерения или изготавливаемым изделиям.

Нормирование [∆изм] решается 2 различными способами:

1. Эта погрешность задается в % соотношении к допуску контролируемого параметра.

2. Применяют в случае сложных измеряемых параметров, при измерении отклонения формы, расположения и т.д., когда допустимая погрешность нормируется в неявном виде – в виде аттестованных методик, схем и методов измерения.

|

|

|

В настоящее время действует:

1) ГОСТ 8.051–81 “Погрешности, допускаемые при измерениях линейных размеров до 500 мм”.

2) ГОСТ 8.549–86 “Погрешности, допускаемые при измерениях линейных размеров до 500 мм с неуказанными допусками”.

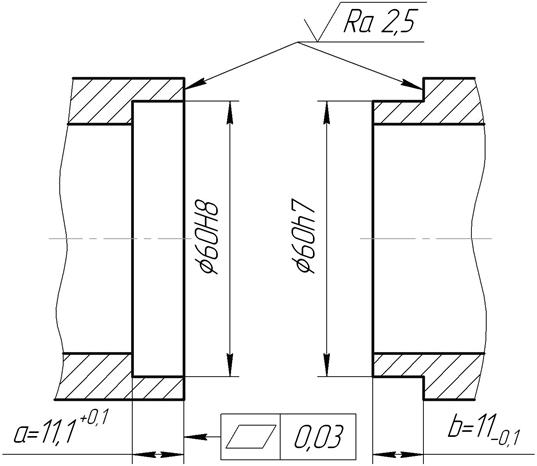

Если Т – допуск измеряемого параметра, то [∆изм] может быть ≤ 35% от Т = 0,35·Т для 5 квалитета и точнее.

≤ 30% от Т = 0,3·Т для 6-7 квалитетов.

≤ 25% от Т = 0,25·Т для 8-9 квалитетов.

≤ 20% от Т = 0,2·Т для 10 квалитета и грубее.

Если Т – допуск свободного размера, никак не влияющие на функциональность изделия, то [∆изм] может быть ≤ 0,5·Т.

3) РД–50–98–86 “Выбор универсальных средств измерения линейных размеров до 500 мм” (руководящая документация) = 100страниц.

Основные принципы РД:

1. Одним и тем же средством измерения можно получить разные погрешности измерения при разных условиях и вариантах применения.

2. Выбор средства измерения, обеспечивающий [∆изм] должен производиться с учетом конкретных условий работы.

Именно директивный подход к выбору средства измерения устанавливает строгое соотношение между допуском размера и допускаемой [∆изм]. Кроме директивного существует экономический и вероятностный подходы к выбору средства измерения.

|

|

|

Экономический подход: предполагает минимизацию затрат на приобретение, обслуживание и эксплуатацию средства измерения, а также оплату персонала при минимизации потерь времени и материальных потерь от брака контроля I и II рода. Применяется в условиях крупносерийного массового производства с тщательной проработкой всей технической документации, либо в условиях, когда измерения являются, чрезвычайно затратной статьей: сборочное производство сложных изделий.

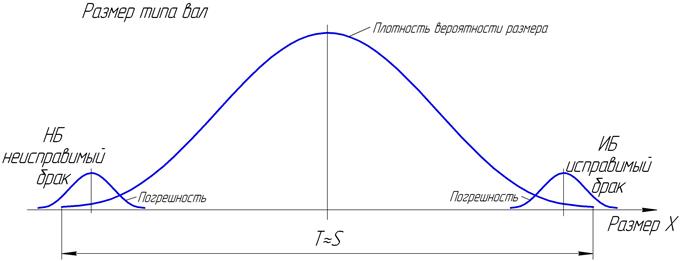

Вероятностный подход: при этом подходе необходимо учитывать законы распределения погрешности измерения и законы распределения размера или параметра по полю допуска.

Т – поле допуска.

Т – поле допуска.

S – поле рассеивания.

Примем в условиях, когда в себестоимость продукции закладывают % брака; не выйти за границы.

При любом из вариантов подхода к выбору средств измерений возник вопрос об установлении приемочных границ (ПГ) измеряемого или контролируемого размера.

1 вариант: ПГ совпадают с границами допуска размера.

∆изм = ±0,01

∆изм = 0,01 просто не знаем в какую сторону. Ей можно пренебречь.

2 вариант:

Достоинства:

- более точные средства измерения.

- снижается брак контроля.

Недостатки:

- увеличение цены.

Чаще применяется 1 вариант выбора ПГ.

ПРИНЦИПЫ, ПОЛОЖЕННЫЕ В ОСНОВУ СОЗДАНИЯ СРЕДСТВ И СХЕМ ИЗМЕРЕНИЯ.

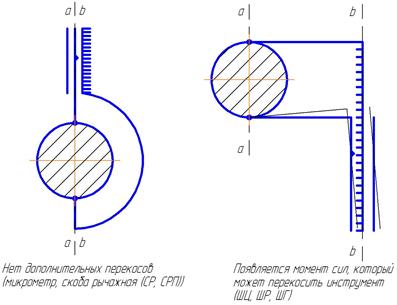

1. Принцип Аббе гласит: наименьшая погрешность измерения (∆изм) линейной величины возникает, если линия измерений а-а совпадает с линией отсчетного устройства (шкалы) b - b.

Достоинства:

- Повышенная точность.

Недостатки:

- Увеличение габаритных размеров средства измерения из-за последующего распределения объекта измерения и шкалы,  ограничение диапазона измерения (МК 25 (0-25 мм), МК 50 (25-50 мм), МК 75 (50-75 мм)).

ограничение диапазона измерения (МК 25 (0-25 мм), МК 50 (25-50 мм), МК 75 (50-75 мм)).

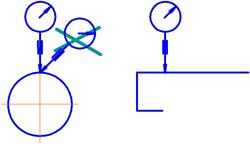

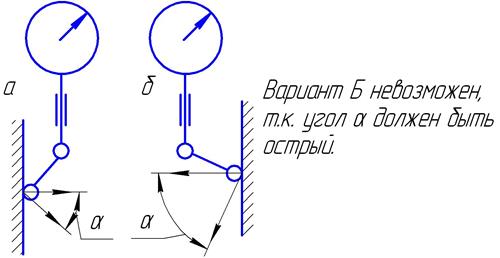

Схемы использования индикаторных головок (перпендикулярность поверхности)

ИРБ – индикатор рычажный бокового действия.

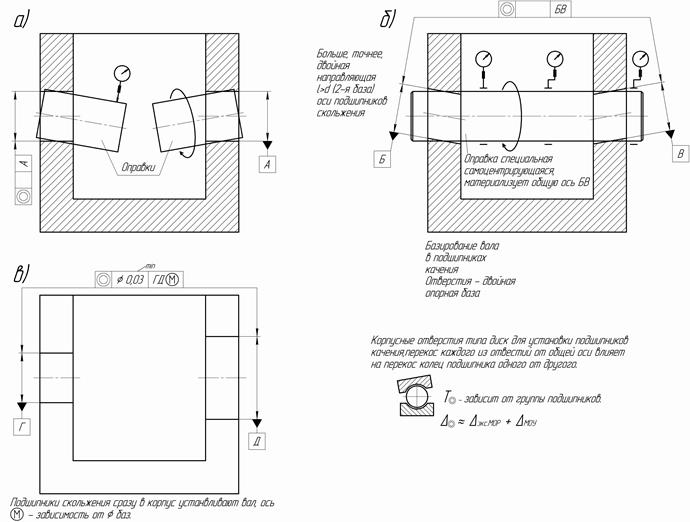

2. Принцип Тейлора гласит: объект измерения при изготовлении, измерении и работе в машине должен располагаться одинаково. Наименьшие погрешности изготовления и измерения будут при условии одинакового базирования во всех трех вариантах.

Тем не менее, использование принципа Abbe и Тейлора не всегда удается, кроме того, следует иметь в виду, что практически никогда отклонение формы и расположения не применяются в строгом соответствии с ГОСТовским определением этого отклонения.

Существует ГОСТ 28187-89, который использовать упрощенные (приближенные) методики измерений точностных параметров с учетом многолетней практики измерения отклонения формы и расположения на предприятиях. При этом, необходимо, чтобы приближенные методики были аттестованы на предприятии, которые ими пользуются, утверждены, для них рассчитываются или оцениваются ∆изм и в дальнейшем используются как допустимые к применению. Самое главное, чтобы конструктор, технолог, рабочий, метролог и контролер одинаково понимали расшифровку контролируемых параметров через методику его измерения.

Наибольшие проблемы и рассогласования возникают в случае контроля расположения, особенно при контроле корпусных деталей.

Вариант б). Оправка должна центрироваться без зазора, индикатор, установленный на оправке, контролирует расположение реального отверстия.

Вариант в). Контролируют соосность калибром расположения. Для проектирования калибра расположения существует ГОСТ 16085-80, в котором для разных вариантов контроля приведены формулы проектирования специального калибра.

Вывод: При любой методике измерения необходимо выяснить источники погрешности измерения, оценить их величину и по возможности ограничить, указав требования формы, расположения и размеров к составляющим схемы измерения.

Дата добавления: 2021-02-10; просмотров: 92; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!