По расположению рабочей ветви:

Раздел IV . Цепные конвейеры.

Тема 8. Пластинчатые конвейеры. Тема 9. Скребковые конвейеры. Тема 10. Вертикальные и наклонные элеваторы.

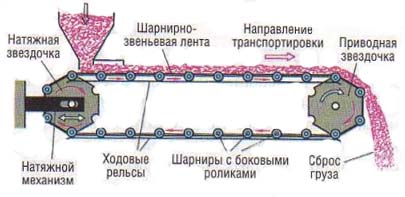

Пластинчатыми называют конвейеры, которые перемещают грузы на настиле, образованном из пластин, неподвижно прикрепленных к гибкому тяговому элементу.

Пластинчатые конвейеры, применяемые в горнодобывающей промышленности, по своему назначению делятся на магистральные, участковые, крутонаклонные и специальные.

Областью рационального применения магистральных и участковых пластинчатых конвейеров являются горизонтальные, криволинейные в плане и профиле выработки (штреки, квершлаги, просеки, полевые откаточные штреки и др.), имеющие значительные протяженность (от 500 м и более) и грузопоток (более 1000 т/сут). Минимальный радиус одного поворота выработки в плане равен 20 м, в профиле - 60 м. Угол установки магистральных и участковых конвейеров составляет 6о, минимальное сечение выработки - от 3,5 до 4,8 м в свету.

Пластинчатые конвейеры допускают транспортирование вспомогательных грузов и оборудования с массой одной единицы не более 0,6 т. Конвейеры в линейной части можно подвешивать к кровле выработки с допустимыми радиусами перегиба в вертикальной плоскости. К магистральным горизонтальным пластинчатым конвейерам относятся П65, П65М и П80 (П - пластинчатый; цифры обозначают ширину полотна, см; М - модернизированный). Длина магистральных конвейеров в зависимости от числа приводов колеблется от 1200 до 1600 м.

|

|

|

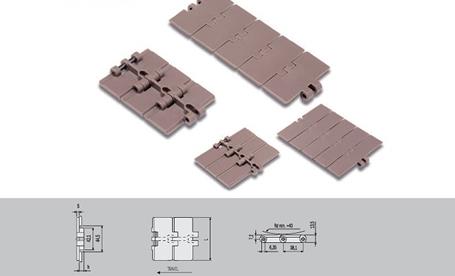

Тяговым элементом обычно служат пластинчатые цепи:

ПВ – пластинчатые втулочные;

ПВР – пластинчатые втулочно-роликовые;

ПВК – пластинчатые втулочно-катковые с гладкими катками;

ПВКГ – пластинчатые втулочно-катковые с гребнями на катках;

ПВКП – пластинчатые втулочно-катковые с подшипниками качения у катков

В качестве тягового элемента могут быть использованы втулочные, роликовые и круглозвенные цепи. Конвейеры с шириной настила более 400 мм имеют две тяговые цепи, легкие конвейеры (с шириной настила менее 400 мм) – одну цепь.

Опорными элементами у пластинчатых втулочно-катковых цепей являются ходовые катки, передающие нагрузку от настила и транспортируемого груза на направляющие пути (на конвейерах тяжелых типов применяют катки на подшипниках качения).

В конвейерах с втулочными и роликовыми цепями и гладким настилом опорными элементами служат стационарные роликовые опоры, закрепленные на станине конвейера. В конвейерах легкого типа с шириной настила 80–200 мм цепь могут объединять с настилом, скользящим по направляющим металлическим или пластмассовым путям.

|

|

|

Настил являет ся грузонесущим элементом конвейера. Настил выполняется с бортами и без бортов и имеет различную конструкцию в зависимости от характеристики транспортируемого груза.

Типы настилов пластинчатых конвейеров

| Конструктивная схема настила | Тип конвейера | Область применения | ||

| 1 | 2 | 3 | ||

| Плоский разомкнутый ПР | Транспортирование штучных грузов | ||

| Плоский сомкнутый ПС | Транспортирование штучных и насыпных (кусковых) грузов | ||

| Безбортовой волнистый В,БВ | Транспортирование насыпных и штучных грузов | ||

|

| Коробчатый мелкий КМ | Транспортирование насыпных грузов | ||

|

| Коробчатый глубокий КГ | |||

|

| Плоский петлевой | Транспортирование стальных листовых отходов и металлической стружки | ||

Плоский настил изготавливают из деревянных планок, стальных или полиуретановых пластин; для обеспечения надежного положения груза настил снабжают фасонными накладками или упорами. Волнистый настил обеспечивает надежное перекрытие соседних пластин, увеличивает жесткость и прочность полотна, повышает сцепление грузов с поверхностью конвейера, уменьшает их просыпание между пластинами и обеспечивает перемещение грузов под большими углами наклона.

|

|

|

Швеллерный настил применяется для транспортирования крупных горячих отливок и штамповок, обеспечивает прочность и жесткость полотна и облегчает его очистку. Настил изготавливают методом штамповки и сварки стальных листов толщиной 4–10 мм. Пластины настила крепят на болтах, заклепках или приваривают к специальным уголкам, которые крепятся к пластинам тяговых цепей.

Основными размерами настила являются его ширина В и высота бортов h. Нормальный ряд ширины настила: 400, 500, 650, 800, 1000, 1200, 1400, 1600 мм; высота бортов: 80, 100, 125, 160, 200, 250, 315, 355, 400, 450 и 500 мм.

Привод пластинчатого конвейера – угловой или прямолинейный (гусеничный), состоит из приводных звездочек, передаточного механизма (редуктора или редуктора с дополнительной передачей) и электродвигателя. На конвейерах, имеющих наклонный участок трассы, устанавливают стопорное устройство или электромагнитный тормоз. Передаточным механизмом привода служит один редуктор или редуктор с зубчатой или цепной передачей. Мощные конвейеры большой производительности и длины имеют несколько приводов.

Натяжные устройства. На пластинчатых конвейерах устанавливаютсявинтовые (наибольшее распространение) или пружинно-винтовые натяжные устройства (на тяжело нагруженных конвейерах значительной длины со скоростями более 0,25 м/с). НУ устанавливаются на концевых звездочках и имеют ход равный не менее 1,6–2 шага цепи,Х= 320–2000 мм.

|

|

|

Одна из звездочек НУ закрепляется на валу на шпонке, другая – свободно для возможности самоустановки по положению шарниров цепи.

Станина пластинчатого конвейера изготавливается из угловой или швеллерной стали. Концевые части выполняют в виде отдельных рам для привода и НУ, среднюю часть – в виде отдельных секций металлоконструкции длиной 4–6 м.

Пластинчатые конвейеры классифицируют по конструкции настила, конфигурации трассы и назначению. По назначению различают стационарные и передвижные пластинчатые конвейеры.

В зависимости от конструкции настила и тяговой цепи и конфигурации трассы различают пластинчатые конвейеры общего назначения (вертикально замкнутые); изгибающиеся (с пространственной трассой) и специального назначения (разливочные машины, эскалаторы, пассажирские, конвейеры с настилом сложного профиля).

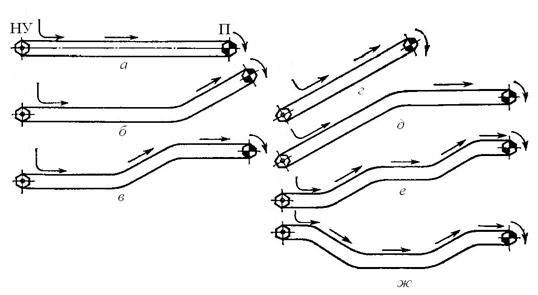

Рис. 4.1. Схемы трасс пластинчатых конвейеров:

а – горизонтальная; б – горизонтально-наклонная; г – наклонная;

д – наклонно-горизонтальная; в, е, ж – сложная.

Наиболее широкое применение получили пластинчатые стационарные, вертикально замкнутые конвейеры с прямолинейными трассами, которые являются конвейерами общего назначения. В металлургической промышленности их используют для подачи крупнокусковой руды и горячего агломерата; на химических заводах и при производстве строительных материалов – для перемещения крупнокусковых нерудных материалов; на тепловых электростанциях – при подаче угля; в машиностроении – для транспортирования горячих поковок, отливок, опок, отходов штамповочного производства; на поточных линиях сборки, охлаждения, сушки, сортирования и химической обработки.

Передвижные пластинчатые конвейеры используют на складах, погрузочно-разгрузочных, сортировочных и упаковочных пунктах для перемещения тарно-штучных грузов.

Специальные пластинчатые конвейеры, в том числе и изгибающиеся с пространственной трассой, используют в горно-рудной и угольной промышленности для транспортирования на дальние расстояния руды и угля.

Общее устройство, назначение и области применения.

К преимуществам пластинчатых конвейеров по сравнению с ленточными относятся: возможность транспортирования тяжелых крупнокусковых, острокромочных и горячих грузов; спокойный и бесшумный ход; возможность загрузки без применения питателей; большая продолжительность трассы с наклонными участками и малыми радиусами переходов и обеспечение бесперегрузочного транспортирования; возможность установки промежуточных приводов; высокая производительность при небольшой скорости движения; возможность использования конвейеров в технологических процессах и поточных линиях при высоких и низких температурах.

Недостатками пластинчатых конвейеров являются: большая масса настила и цепей и их высокая стоимость; наличие большого количества шарниров цепей, требующих дополнительного обслуживания; сложность замены изношенных катков тяговых цепей; большие сопротивления движению.

Расчет пластинчатых конвейеров

Расчет пластинчатых конвейеров проводится в два этапа: предварительное (ориентировочное) определение основных параметров; поверочный расчет.

Исходными данными для расчета являются:

производительность;

конфигурация трассы;

характеристика транспортируемого груза;

скорость движения полотна;

режим работы.

В соответствии с ГОСТ22281–92 выбирается тип конвейера и тип настила. Настил применяется трех типов:

легкий – при насыпной плотности транспортируемого груза ρ < 1т/м3;

средний – при ρ = 1–2 т/м3;

тяжелый – при ρ > 2 т/м3.

Высота бортов h бортового настила для насыпных грузов выбирается из нормального ряда (по справочнику), для штучных грузов h = 100–160 мм.

Угол наклона конвейера зависит от типа настила и характеристики перемещаемого груза, выбранный угол наклона конвейера должен удовлетворять условию β ≤ φ1 – (7–10º), где φ1 –угол естественного откоса груза в движении.

Рекомендации к выбору типа настила пластинчатого конвейера.

| Тип настила | Угол наклона конвейера β (º) |

| Гладкий без бортов | β' – 9 |

| Волнистый без бортов | β' – 5 |

| Коробчатый без бортов | |

| Гладкий с бортами | β' – 6 |

| Волнистый с бортами | β' – 3 |

| Коробчатый с бортами |

β' – угол трения груза о настил

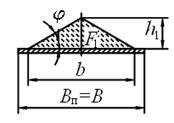

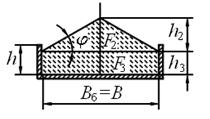

На настиле без бортов насыпной груз располагается по треугольнику так же, как на ленточном конвейере с прямыми роликоопорами; В – ширина настила, b = 0,85В, φ – угол естественного откоса груза в покое (угол естественного откоса груза в движении φ1 = 0,4 φ).

Расположение насыпного груза на плоском настиле.

Площадь сечения насыпного груза на настиле без бортов

(4.1)

где h1 – высота треугольника;

с2 – коэффициент, учитывающий уменьшение площади на наклонном конвейере (табл. 4.3).

Производительность конвейера

где ρ – плотность груза, т/м3;

v – скорость конвейера, м/с;

Вп – ширина настила без бортов.

Значения коэффициента с2

| Угол наклона конвейера, град | Тип настила | |

| Без бортов | С бортами | |

| До 10 | 1,00 | 1,00 |

| 10–20 | 0,90 | 0,95 |

| Более 20 | 0,85 | 0,90 |

Ширина настила без бортов

. (4.3)

. (4.3)

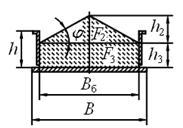

Производительность при настиле с бортами (рис. 4.4)

. (4.4)

. (4.4)

а б

Рис. 4.4. Типы бортовых настилов:

а – с подвижными бортами; б – с неподвижными бортами

Площадь сечения груза на настиле с бортами

, (4.5)

, (4.5)

где Вб – ширина настила с бортами, м;

ψ = 0,65–0,8 – коэффициент наполнения сечения настила.

Полученную ширину настила проверяют по условию кусковатости В ≥ Х2а +200 мм, где Х2 – коэффициент кусковатости. Для сортированного груза Х2= 2,7; для рядового груза Х2= 1,7.

Окончательно выбранные значения ширины настила округляются до ближайших значений в соответствии с нормальным рядом.

Для штучных грузов ширину настила выбирают по габаритным размерам груза, способу его укладывания и количеству, при этом зазор между грузами должен составлять 100–300 мм.

Тяговый расчет. В ходе тягового расчета определяют силы сопротивления и натяжения цепей на отдельных участках трассы.

Максимальное натяжение цепей рассчитывается путем последовательного определения сопротивлений на отдельных участках, начиная от точки наименьшего натяжения.

Минимальное натяжение принимают равным не менее 500 Н на одну цепь (обычно Smin= 1–3 кН) [1].

Линейную силу тяжести настила с цепями q0 (Н/м) определяют по справочникам и каталогам, обычно

q0≈ 600 B + A, (4.6)

где А – коэффициент, принимаемый в зависимости от типа и ширины настила.

Линейная сила тяжести груза (Н/м)

. (4.7)

. (4.7)

Максимальное статическое натяжение цепей

, (4.8)

, (4.8)

где Lг и Lх – длины горизонтальной проекции загруженной и незагруженной ветвей конвейера, м;

Н – высота подъема груза, м.

Знак «+» в формуле – для участков подъема, «–» – для участков спуска.

Полное расчетное усилие

Smax = Sст + Sдин , (4.9)

где Sст – статическое натяжение тяговых цепей, Н;

Sдин – динамические нагрузки в тяговых цепях, Н.

Если тяговый элемент состоит из двух цепей, то расчетное усилие на одну цепь учитывается коэффициентом неравномерности ее распределения Сн =1,6–1,8.

Расчетное усилие одной цепи Sрасч = Smax, двух цепей Sрасч = (1,5Smax) / 2.

Окружное усилие на звездочке

Р = ∑ W = Sст – S0, (4.10)

где Sст – наибольшее статическое усилие в тяговых цепях в точке набегания на приводные звездочки, полученное методом обхода по контуру, Н;

S0 – натяжение цепей в точке сбегания с приводной звездочки, Н.

Мощность привода конвейера

Nв = Q Lг ω / 367, (4.11)

где Q – производительность, т/ч;

Lг – горизонтальная проекция длины, м;

ω0 – обобщенный коэффициент сопротивления движению.

Далее производится выбор двигателя, определение передаточного числа и выбор редуктора; определение фактической скорости движения и уточнение производительности; определение статического тормозного момента (для наклонных конвейеров); расчет тормозного момента; определение хода натяжного устройства [5].

Поверочный расчет включает уточненный тяговый расчет методом обхода по контуру; проверку выбранной тяговой цепи; проверку рассчитанной мощности привода; выбор типа натяжного устройства.

Скребковые конвейеры. Скребковый конвейер - транспортирующее устройство непрерывного действия, в котором перемещение насыпных грузов осуществляется по неподвижному желобу — рештаку с помощью скребков, закрепленных на одной или нескольких тяговых цепях.

Располагаются скребковые конвейеры вдоль линии забоя на протяжении всей лавы и, наряду с основным функциональным назначением, служат:

- направляющей рамой для струга или комбайна;

- опорной базой для передвижения секций механизированной крепи;

- основанием, на котором устанавливаются зачистные лемехи и желоба кабелеукладчика;

- основанием для крепления тяговой цепи узкозахватного комбайна.

Основные узлы скребкового конвейера:

концевая станции;

рештачный став;

цепь со скребками;

приводная станция;

Достоинства скребковых конвейеров:

высокая прочность;

способность выдерживать большие ударные нагрузки;

небольшая высота става;

простота удлинения и укорачивания става;

возможность работы по трассе c искривлениями в вертикальной и горизонтальной плоскостях при сложной гипсометрии почвы;

возможность пуска и работы co значительными перегрузками (в условиях завала).

Hедостатки скребковых конвейеров:

интенсивный износ рештачного става и тягового органа;

высокая энергоёмкость транспортирования;

измельчение перемещаемого груза.

Классификация скребковых конвейеров по назначению:

подземные скребковые конвейеры (для угольных и рудных шахт);

скребковые конвейеры общего назначения (для поверхности шахт и обогатительных фабрик);

специальные скребковые конвейеры (применяемые в горнотранспортных машинах).

по виду привода:

скребковые конвейеры с электрическим приводом;

скребковые конвейеры с пневматическим приводом;

скребковые конвейеры с гидравлическим приводом.

по расположению рабочей ветви:

скребковые конвейеры с верхней рабочей ветвью;

скребковые конвейеры с нижней рабочей ветвью;

скребковые конвейеры с двумя рабочими ветвями.

Дата добавления: 2021-02-10; просмотров: 159; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!