Описание некоторых элементов конструкции, узлов и агрегатов

Пневмогидравлическая схема

Двигатель содержит содержит камеру сгорания 1, турбонасосный агрегат 2, состоящий из турбины 3, двухступенчатого насоса горючего 4 и одноступенчатого насоса окислителя 5, два газогенератора 6, бустерный насос горючего 7, приводом которого является гидравлическая турбина 8, и бустерный насос окислителя 9, приводом которого является газовая турбина 10.

Двигатель содержит содержит камеру сгорания 1, турбонасосный агрегат 2, состоящий из турбины 3, двухступенчатого насоса горючего 4 и одноступенчатого насоса окислителя 5, два газогенератора 6, бустерный насос горючего 7, приводом которого является гидравлическая турбина 8, и бустерный насос окислителя 9, приводом которого является газовая турбина 10.

Бустерный насос окислителя (БНАО) 9 через трубопровод 11 соединен со входом насоса окислителя 5, выход которого через пускоотсечной клапан 12 соединен с коллекторной полостью 13 смесительной головки 14 газогенератора 6. На входе БНАО установлен фильтр окислителя.

Бустерный насос горючего (БНАГ) 7 через трубопровод 15 соединен со входом первой ступени 16 насоса горючего 4. Первая ступень насоса горючего 16 соединена со входом второй ступени 17 насоса горючего и через трубопровод 18, в котором установлен дроссель 19 с электроприводом 20, соединена с коллектором 21 камеры сгорания 1, из которого горючее распределяется по каналам 22 регенеративного охлаждения камеры сгорания 1. На входе БНАГ установлен фильтр горючего.

Каналы 22 регенеративного охлаждения сопла 23 через коллектор 24 соединены с пускоотсечным клапаном 25. Выход этого клапана соединен с коллектором 26, размещенным на цилиндрической части камеры сгорания. Выход коллектора 26 через регенеративные каналы 27 охлаждения цилиндрической части камеры сгорания соединен с полостью горючего 28 смесительной головки 29 камеры сгорания 1.

|

|

|

Вторая ступень 17 насоса горючего 4 (через который проходит 20% от общего расхода горючего) через трубопровод 30 соединена с основным входом 31 регулятора тяги 32, управляемого электроприводом 33 и имеющим на входе обратный клапан 34. Выход 35 регулятора тяги 32 соединен с ампулами 36 (2 шт.), заполненными пусковым горючим триэтилалюминием Аl(С2Н5)з. Выходы из этих ампул через пускоотсечные клапаны 37 соединены с полостью горючего 38 смесительных головок 39 газогенераторов 6. Выход газогенераторов 40 соединен с турбиной 3, выход которой через трубопроводы 41 соединен с полостью 42 смесительных головок 29 камер сгорания 1.

Кроме того, выход из турбины 3 через трубопровод 43, в котором установлен теплообменник 44 и клапан давления 45, соединен с коллектором турбины 46 привода бустерного насоса 9 окислителя.

Пневмогидравлическая схема ЖРД содержит также систему запуска, которая включает пусковой бачок 47 с разделительной мембраной 48, патрубок 49 подвода газа высокого давления и выходной патрубок 50. Выходной патрубок 50 пускового бачка 47 через заправочный клапан 51 соединен с трубопроводом 15 подвода горючего от бустерного насоса горючего 7. Кроме того, выходной патрубок 50 с одной стороны через трубопровод 52, в котором установлен обратный клапан 53, соединен со вторым входом 54 регулятора тяги 32, через который осуществляется запуск двигателя, а с другой стороны - через обратный клапан 55 - соединен с ампулой 56, заполненной пусковым горючим (гиперголем), выход которой через клапан 57 соединен с магистралью 58 подвода пускового горючего к форсункам зажигания 59 камеры сгорания. В магистрали 58 установлен жиклер 60, обеспечивающий дозированную подачу пускового горючего к форсункам зажигания.

|

|

|

Работа двигателя

Запуск двигателя происходит по схеме "самозапуска". Предварительно приводы 20 и 33 устанавливаются в положения, обеспечивающие начальную установку регулятора тяги 32 и дросселя 19. Затем открывают подбаковые клапаны ракеты (на схеме не показаны) и под воздействием гидростатического напора и давления наддува компоненты топлива заполняют полости насосов окислителя и горючего до пускоотсечных клапанов 12 и 25 и обратного клапана 34 регулятора тяги 32 соответственно. Заполнение полостей двигателя горючим производится до пусковых ампул 36 и 56 через заправочной клапан 51, обратные клапаны 53 и 55. Пусковой бачок 47 также заполняется основным горючим. Такое состояние считается исходным для запуска двигателя.

|

|

|

При запуске двигателя производится наддув бачка 47 и вытеснение из него горючего, давление которого прорывает мембраны (не показаны) пусковых ампул 36 и 56. Одновременно производится открытие пускоотсечных клапанов 12 и 37 и 25 соответственно. В результате пусковое горючее из ампул 36 и 56 под действием давления, создаваемого пусковым бачком, поступает в газогенераторы (через открытые клапаны 37) и камеры (через обратные клапаны 57). Пусковое горючее, поступающее в газогенераторы, воспламеняется с кислородом, также поступающим в газогенераторы за счет предпускового наддува баков ракеты и гидростатического напора в них. Горючее, пройдя по охлаждаемому тракту камер сгорания, через фиксированное время поступает в смесительные головки камер сгорания 1. В течение этого времени задержки, в газогенераторах успевает начаться процесс горения и вырабатываемый генераторный газ раскручивает турбину 3 ТНА 2. После турбины окислительный газ поступает по четырем охлаждаемым газоводам 41 в смесительные головки 29 четырех камер сгорания, где воспламеняется с пусковым горючим, поступающим из форсунок зажигания 59 и впоследствии дожигается с поступающим в камеры горючим. Время поступления обоих компонентов в камеры сгорания подобрано так, что ТНА 2 успевает выйти на рабочий режим, пока в камерах 1 еще не установилось противодавление.

|

|

|

По мере роста давления за насосом горючего 17 пусковой бачок 47 автоматически выключается из работы посредством закрытия обратных клапанов 53 и 55, а питание горючим газогенераторов 6 переключается на насос 17 за счет программного открытия дросселя регулятора тяги 32.

Часть окислительного газа с выхода турбины отбирается на привод двухступенчатой газовой турбины 10 бустерного преднасоса 9. Этот газ, проходя через теплообменник 44, нагревает газ, идущий на наддув баков ракеты. После турбины 10 газ сбрасывается в выходной коллектор 11, где он смешивается с основным потоком окислителя и конденсируется. Использование газа, отбираемого с выхода турбины ТНА, в качестве рабочего тела привода турбины бустерного насоса окислителя позволяет уменьшить температуру в газогенераторе и соответственно снизить мощность турбины ТНА.

Часть горючего с выхода насоса 4 поступает на привод одноступенчатой гидравлической турбины 8 бустерного насоса горючего 7.

Небольшая часть жидкого кислорода отбирается из коллекторов газогенераторов и поступает в охлаждающий тракт корпуса турбины и газоводов.

На всем этапе запуска двигателя производится программное управление открытием дросселя регулятора тяги 32 и дросселя горючего 19 из положений начальной установки в положения, соответствующие номинальному режиму двигателя с помощью соответствующих приводов 33 и 20.

Таким образом осуществляется плавный запуск двигателя с выходом на основной режим через 3 секунды.

Перед выключением двигатели переводятся на режим конечной ступени, составляющий 50% от номинального.

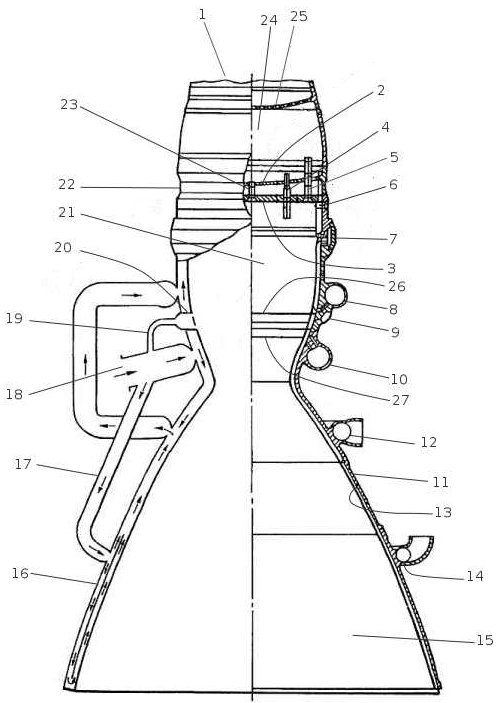

Камера

Камера

Камера представляет собой паяно-сварной неразъемный узел и состоит из смесительной головки, камеры сгорания и сопла. Крепление камеры к газовому тракту осуществляется при помощи фланцевого соединения

1. Газовод

2. Среднее днище смесительной головки

3. Переднее (огневое) днище смесительной головки

4. Форсунки, образующие антипульсационные перегородки (всего 54 шт.)

5. Основные форсунки

6. Оодвод воспламенительной смеси (4 форсунки, питаемые из отдельного коллектора)

7. Коллектор верхнего пояса завесы

8. Коллектор подвода горючего для охлаждения цилиндрической части КС

9. Коллектор среднего 26 и нижнего 27 поясов завесы

10. Главный коллектор подвода горючего к КС

11. Наружная силовая стенка КС

12. Коллектор отвода горючего из тракта охлаждения сопла

13. Внутренняя стенка КС

14. Коллектор подвода горючего для охлаждения выходной части сопла

15. Сопло

16. Горючее движется к срезу сопла по четным (условно) и возвращается по нечетным каналам

17. Подвод горючго для охлаждения выходной части сопла

18. Подвод горючго от насоса

19. Подвод горючго к среднему и нижнесу поясам завесы

20. Перегородка в каналах

21. Цилиндрическая часть КС

22. Смесительная головка

23. Центральная форсунка

24. Газовая полость смесительной головки

25. Перфорированное заднее днище смесительной головки

26. средний пояс завесы

27. Нижний пояс завесы

Корпус камеры состоит из камеры сгорания и сопла. Корпус камеры включает в себя наружнюю силовую оболочку 11 и внутреннюю огневую стенку 13 с фрезерованными каналами, образующими тракт наружного регенеративного охлаждения камеры, имеющий три входа охладителя. Первый вход сообщен с трактом охлаждения критического сечения сопла, второй вход сообщен с трактом охлаждения выходной части сопла, а третий - с трактом охлаждения камеры сгорания. При этом первый выход сообщен с третьим входом, а первый вход, второй вход и подвод к двум нижним поясам щелевых завес объединены общим патрубком, разветвленным и размещенным снаружи камеры.

Внутреннее охлаждение обеспечивается тремя поясами щелевых завес в докритической части камеры сгорания. Через них на стенку подается около 2% горючего в виде пленок, испаряющихся и защищающих ее от тепловых потоков, которые в критическом сечении сопла достигают величин порядка 50 МВт/м2.

Cредства воспламенения выполнены из четырех равнорасположенных по окружности струйных форсунок 6, установленных за передним (огневым) днищем 3 в силовом корпусе камеры 11. Оси расходных отверстий струйных форсунок расположены под острым углом к выходу из силового корпуса и отклонены по кругу в поперечной плоскости от продольной оси силового корпуса в одинаковом направлении, причем ось расходного отверстия каждой струйной форсунки является скрещивающейся по отношению к осям расходных отверстий соседних с ней форсунок. Форсунки гидравлически объединены общим коллектором.

Все форсунки - двухкомпонентные с осевым подводом окислительного газа и тангенциальным подводом горючего. Форсунки, расположенные около огневой (внутренней) стенки камеры, выполнены с увеличенным гидросопротивлением по линии горючего по сравнению с другими форсунками за счет уменьшения диаметров отверстий подвода горючего, т.е. обеспечивающими уменьшенный расход горючего по сравнению с другими форсунками.

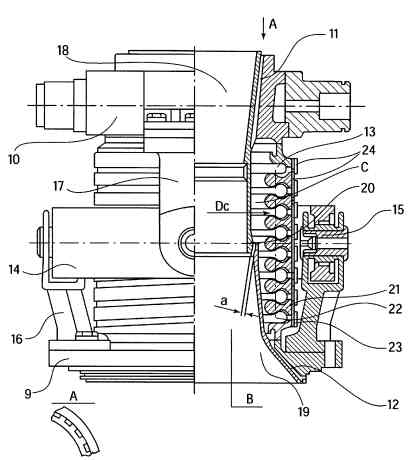

Узел качания

Каждая из четырех камер снабжена узлом качания. Сила тяги передается от камеры на силовую раму через карданный подвес. Подвод сработавшего на турбине генераторного газа в КС осуществляется через 12-слойный составной сильфон, размещенный внутри карданного подвеса. Сильфон бронирован специальными кольцами и охлаждается небольшим количеством холодного кислорода, протекающего между внутренней поверхностью сильфона и тонкой внутренней стенкой.

Узел качания состоит из опорных колец 9 и 10, которые соответственно герметично соединены с камерой сгорания и газоводом (выходом из турбины), в которых находятся расходные элементы наружного проточного охлаждения 11 и 12, показанные также на виде А. Сильфон 13 расположен внутри карданного кольца 14. Карданное кольцо 14 через шарниры 15, образующие две поворотные оси, соединено силовыми кронштейнами 16 и 17 с опорными кольцами 9 и 10.

Внутри сильфона 13 имеются две оболочки 18 и 19, каждая из которых представляет собой тело вращения и консольно прикреплена соответственно к одному из упомянутых опорных колец, причем свободный конец оболочки 18 выполнен в виде ниппеля со сферическим концом 20 и установлен с зазором а в оболочке 19. Центр сферы ниппеля со сферическим концом 20 расположен на оси качания камеры. Величина указанного зазора выбрана такой, чтобы обеспечить расход охлаждающего рабочего тела (окислителя), необходимый для надежного охлаждения сильфона 13.

Сильфон 13 выполнен многослойным и снабжен защитными кольцами 21, вставленными между гофрами 22 сильфона 13. Снаружи защитных колец 21 установлен плотно прилегающий к ним кожух 23, выполненный из слоев цилиндрических спиралей 24, соединенных концами с опорными кольцами 9 и 10 сильфонного узла. Смежные слои спиралей прилегают друг к другу, а их витки навиты в противоположных направлениях.

Установка металлического силового кожуха в виде металлической цилиндрической спирали снаружи защитных колец 21 сильфона 13 повышает его прочностные свойства и в то же время ограничивает самопроизвольный изгиб сильфона 13 при повороте камеры двигателя на сравнительно большие углы (10-12°), тем самым повышая его устойчивость.

ЖРД РД-0120 (11Д122)

Общие сведения

Двигатель выполнен по схеме дожигания генераторного газа после турбины и включает в себя следующие основные агрегаты:

· камера сгорания

· турбонасосный агрегат (ТНА) высокого давления

· бустерный насосный агрегат горючего (БНАГ)

· бустерный насосный агрегат окислителя (БНАО)

· газогенератор

· пневмоклапаны управления запуском и выключением

· регулятор с электроприводом

· исполнительный элемент системы управления величиной тяги

· запальные устройства камеры сгорания

· система продувки

· датчики системы аварийной защиты

| Технические параметры двигателя РД-0120

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Двигатель содержит камеру сгорания КС, газогенератор ГГ, ТНА высокого давления, бустерный насосный агрегат горючего БНАГ с турбиной Т2, бустерный насосный агрегат окислителя БНАО с гидротурбиной Т3. ТНА имеет одноблочную конструкцию, включающую в себя трехступенчатый центробежный насос горючего НГ, основной центробежный насос окислителя НОО, дополнительный центробежный насос окислителя НОД и двухступенчатую турбину Т1.

Основной насос окислителя НОО выполнен с двухсторонним входом. Вход основного насоса окислителя соединен с выходом бустерного насоса БНАО. Выход основного насоса окислителя соединен с смесительной головкой камеры КС через дроссель ДР1, пусковой дроссель ДР2 и пуско-отсечной клапан К8.

Дополнительный насос окислителя НОД - с односторонним входом, который соединен со входом основного насоса НОО с помощью перепускных каналов, выполненных в корпусах насосов. Выход дополнительного насоса соединен с газогенератором ГГ через регулятор тяги РТ и клапан К1.

Бустерный насос окислителя БНАО - двухступенчатый шнековый, двухвальный, с соосным расположением валов и приводом ступеней насоса от соответствующих ступеней гидротурбины Т3 с разными скоростями вращения. Вход гидротурбины соединен с отводящим трубопроводом дополнительного насоса НОД. Выход гидротурбины соединен с подводящим трубопроводом основного насоса НОО.

Центробежный насос горючего НГ выполнен трехступенчатым. Вход насоса горючего соединен с выходом бустерного насосного агрегата горючего БНАГ. Выход насоса соединен с газогенератором ГГ через пуско-отсечной клапан К3, а также с рубашкой охлаждения камеры КС через клапан К7.

Бустерный насос горючего БНАГ - шнеко-центробежный, одновальный, с приводом от газовой турбины Т2, вход которой соединен с рубашкой охлаждения, а выход - с смесительной головкой камеры КС.

Для воспламенения компонентов топлива в камере сгорания КС и газогенераторе ГГ предназначены запальные устройства ЗП2 и ЗП1 соответственно. Запальные устройства форкамерно-факельного типа соеденены с отводящим трубопроводом насоса горючего НГ через клапаны К4 и К5. Запальное устройство ЗП1 соеденено с входным трубопроводом основного насоса окислителя НОО через клапан К2, а запальное устройство ЗП2 - с выходным трубопроводом основного насоса окислителя через клапан К9. Каждое запальное устройство снабжено двумя электрическими свечами зажигания.

Выход газогенератора ГГ соединен с входом турбины Т1 ТНА высокого давления. Выход турбины соединен с смесительной головкой камеры КС двумя газоводами. На каждом из газоводов установлен теплообменник для подогрева гелия для наддува бака окислителя ракеты.

Газообразный водород для наддува бака горючего, питания рулевых машин и турбогенераторной системы электроснабжения отбирается после охлаждения камеры сгорания через трубопровод с расходным дросселем ДР3.

Система управления включает пневмоклапаны, баллоны со сжатым гелием и электро-пневмоклапаны. Пневмоклапаны являются исполнительными агрегатами управления запуском и остановом двигателя и приводятся в действие гелием от баллонов высокого давления. Открытие клапанов обеспечивается подачей напряжения на соответствующие электро-пневмоклапаны. Гелий из баллонов через электро-пневмоклапан подается в управляющие полости пневмоклапанов, открывая их.

Регулирование тяги осуществляется регулятором РТ, установленным в магистрали окислителя генератора. Регулирование соотношения компонентов осуществляется дросселем ДР1, установленным в магистрали окислителя камеры. При этом обеспечение соотношения компонентов топлива в камере при запуске осуществляется пусковым дросселем ДР2.

Работа двигателя

Во время работы жидкий кислород из бака поступает в бустерный насос окислителя БНАО. С выхода бустерного насоса окислителя по подводящему трубопроводу кислород подается на вход основного насоса НОО, откуда по перепускным каналам кислород поступает также на вход дополнительного насоса НОД.

После основного насоса кислород поступает по отводящему трубопроводу с дросселями ДР1, ДР2 и клапаном К8 в смесительную головку камеры сгорания КС. Установленный в этой магистрали дроссель ДР1 обеспечивает регулирование соотношения компонентов в камере сгорания КС.

После дополнительного насоса кислород подается по отводящему трубопроводу с регулятором РТ и клапаном К1 в смесительную головку газогенератора ГГ. Установленный в этой магистрали регулятор РТ обеспечивает регулирование тяги двигателя.

На гидротурбину Т3 бустерного насоса окислителя БНАО подается кислород, отбираемый с выхода дополнительного насоса НОД. После гидротурбины кислород поступает в трубопровод, соединенный с выходом бустерного насоса окислителя, и далее по этому трубопровод - на вход основного насоса окислителя.

Через основной насос окислителя НОО протекает только кислород, поступающий в камеру сгорания КС, а через дополнительный насос НОД - кислород, подводимый в газогенератор и на гидротурбину бустерного насоса окислителя БНАО.

Жидкий водород из бака поступает в бустерный насос горючего БНАГ, с выхода которого водород подводится на вход насоса горючего НГ ТНА высокого дваления. После насоса водород подается по отводящему трубопроводу с клапаном К3 в газогенератор ГГ. Часть жидкого водорода по отводящему трубопроводу поступает в рубашку охлаждения камеры сгорания КС, в котором газифицируется и подается на двухступенчатую газовую турбину Т2 бустерного насоса БНАГ горючего.

Часть газофицированного водорода отбирается из рубашки охлаждения камеры сгорания и через расходный дроссель ДР2 поступает на наддув бака горючего ракеты, а также для питания рулевых машин и турбогенераторной системы электроснабжения.

После турбины Т2 водород по трубопроводу поступает в полость охлаждения огневого (переднего) днища смесительной головки камеры сгорания КС. Охлаждление огневого днища - транспирационное: газообразный водород поступает в огневую камеру через поры в материале огневого днища. Кроме того, часть водорода из полости охлаждения расходуется на создание пристеночного слоя в камере сгорания.

Часть поступившего в газогенератор жидкого водорода расходуется на охлаждение цилиндра газогенератора ГГ. Большая часть жидкого водорода через смесительную головку подается в огневую камеру однозонного газогенератора, где смешивается с кислородом и частично сгорает.

Крутящий момент от турбины Т1 передается к валу насоса горючего НГ, а также через шлицевую рессору к валу основного и дополнительного насосов окислителя.

Во время работы двигателя клапаны К2 и К9 закрыты, и запальные устройства ЗП2 и ЗП1 работают как струйные форсунки горючего, поступающего через открытые клапаны К4 и К5.

Камера и узел качания

Камера сгорания представляет собой паяно-сварной неразъемный агрегат и состоит из смесительной головки, камеры сгорания и сопла. Сопло и камера охлаждаются частью водорода, отбираемого после насоса ТНА высокого давления.

Для управления вектором тяги двигателя на смесительной головке камеры установлен узел качания со сферическим шарниром. На шарнире, воспринимающем тягу двигателя, используется специально созданное антифрикционное покрытие "Афтал" с коэффициентом трения 0,018-0,020, способное работать без смазки в течение длительного времени. Принятая кинематическая схема подвески обеспечивает возможность поворота двигателя на угол до 16 градусов, при одновременном отклонении на угол 7-11 градусов в двух взаимно перпендикулярных плоскостях.

Камера сгорания с сегментом сопла двигателя РД-0120

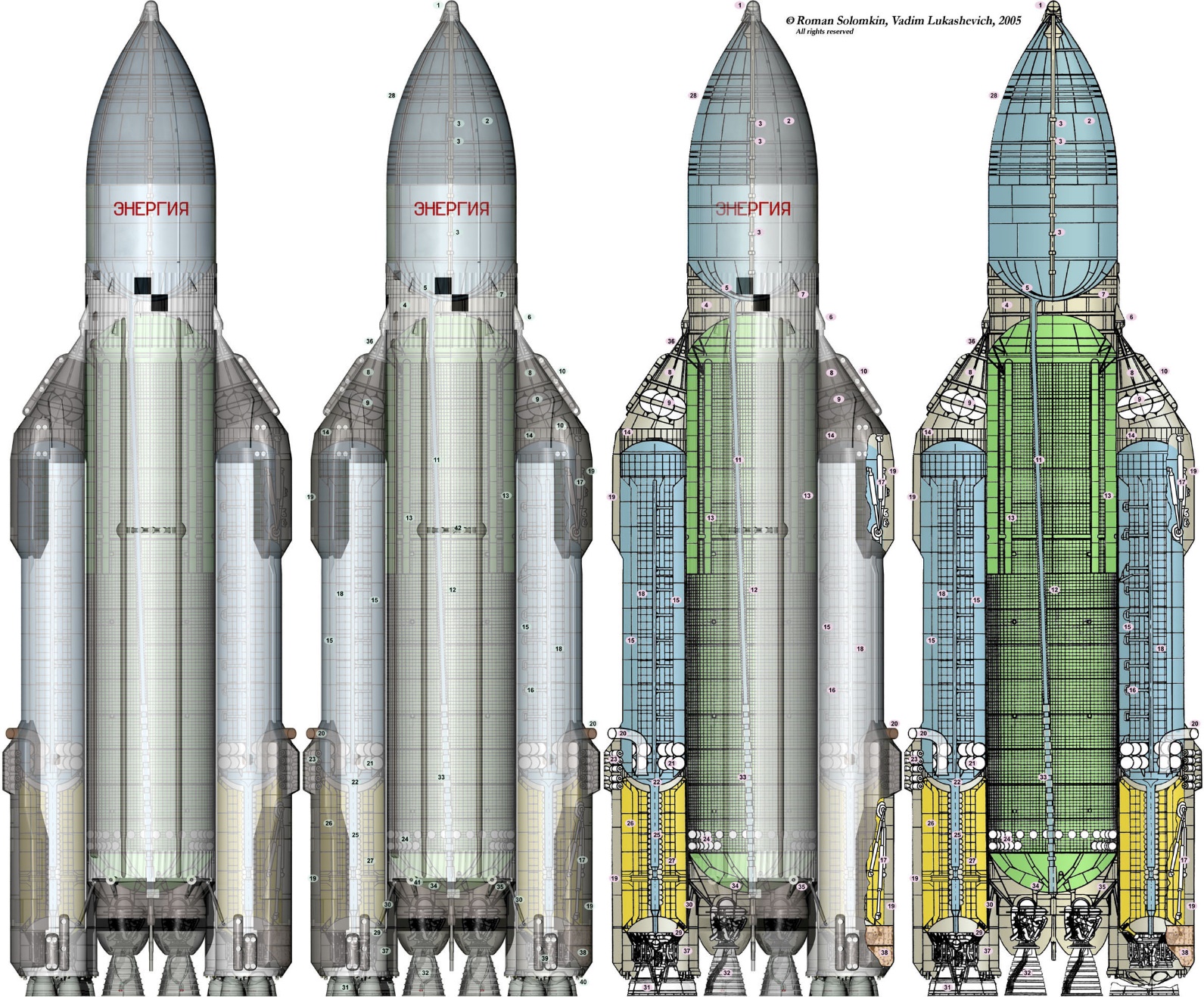

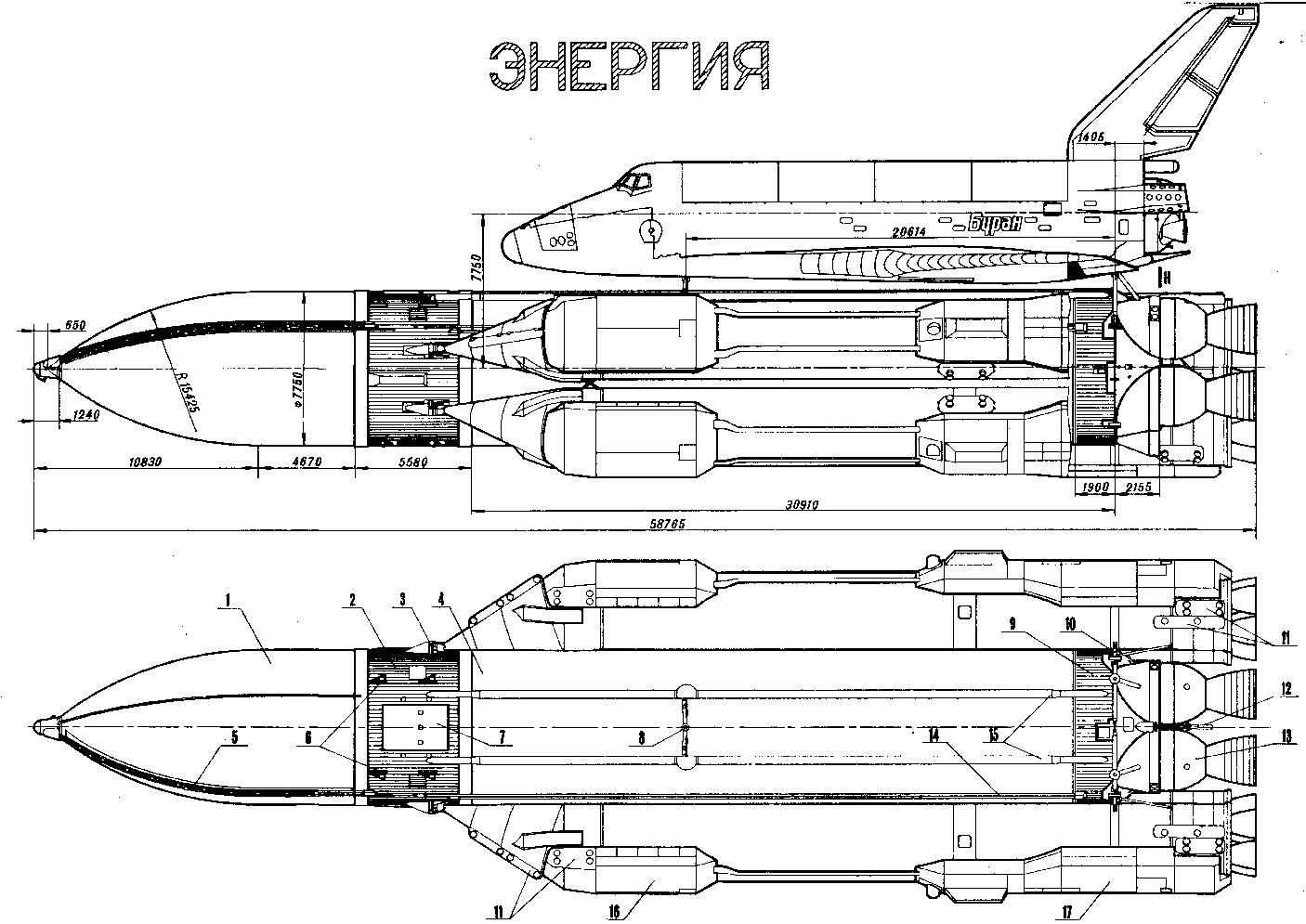

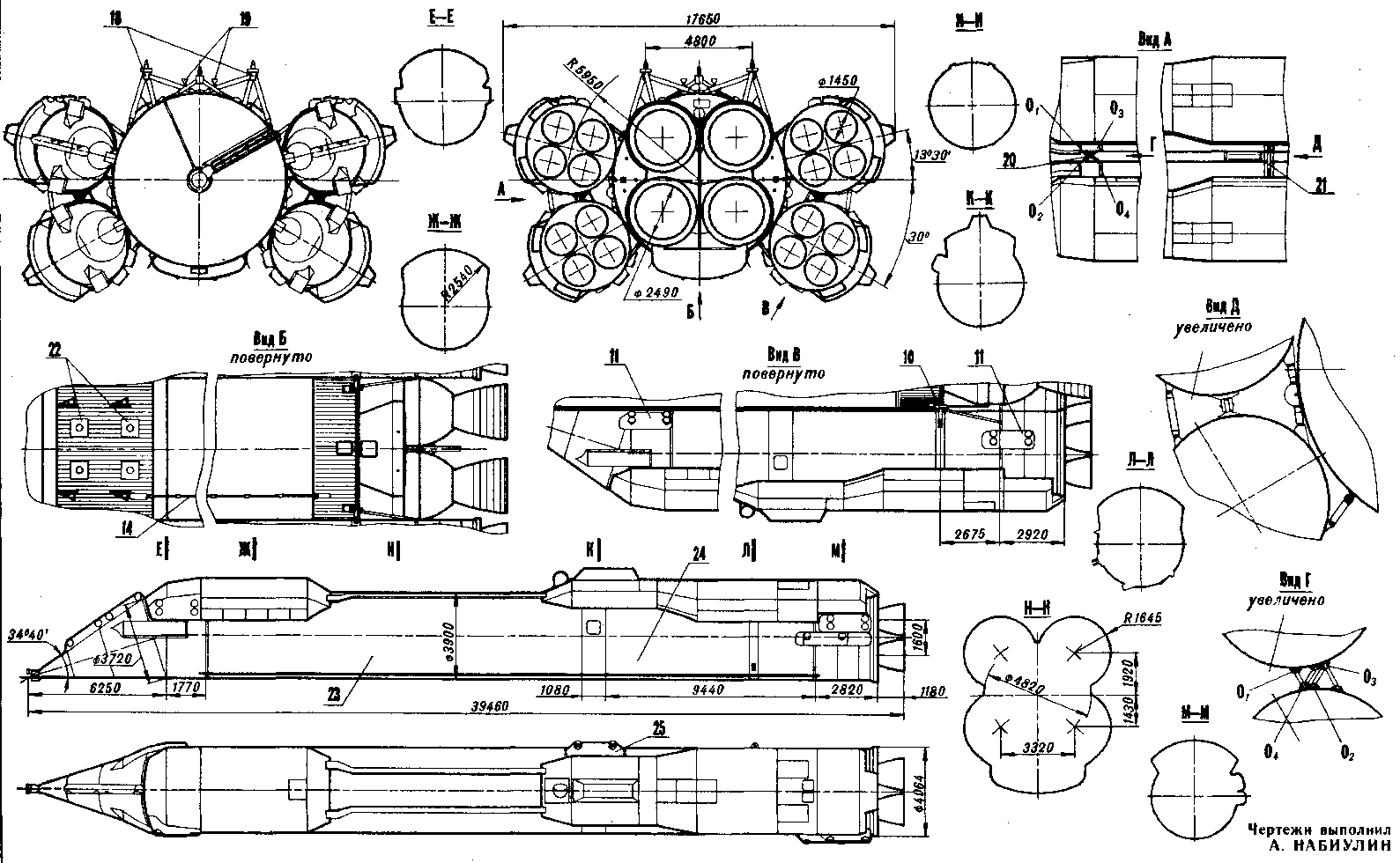

Конструктивно-компоновочная схема

Обозначения на конструктивно-компоновочной схеме РН "Энергия":

1 - газогенератор системы наддува топливных баков второй ступени - центрального блока Ц;

2 - бак окислителя (жидкий кислород, условно показан синим цветом) второй ступени;

3 - датчики уровня в баке окислителя второй ступени;

4 - межбаковый отсек второй ступени;

5 - сферическое днище бака окислителя второй ступени с элементами предотвращения воронкообразования и колебаний уровня (поверхностных волн) окислителя;

6 - верхний силовой узел крепления блока первой ступени;

7 - антенны на внешней поверхности межбакового отсека;

8 - приборный отсек бокового блока А первой ступени;

9 - емкости со сжатым газом;

10 - блок РДТТ отделения попарно блоков А (параблоков) первой ступени от центрального блока второй ступени;

11 - трубопровод окислителя внутри бака горючего (жидкий водород) второй ступени;

12 - бак горючего (жидкий водород, условно показан зеленым цветом) второй ступени;

13 - гасители (демпферы) колебаний (волн) верхнего уровня жидкого водорода в баке горючего второй ступени;

14 - боковые блоки А (4 шт.) первой ступени;

15 - гасители (демпферы) колебаний (волн) верхнего уровня жидкого кислорода в баке окислителя первой ступени;

16 - датчики уровня окислителя в баке первой ступени;

17 - стойки сложенного амортизатора (лыжи) системы спасения (мягкой посадки) в отсеке средств спасения;

18 - бак окислителя (жидкий кислород, условно показан синим цветом) первой ступени; 19 - отсек средств спасения бокового блока первой ступени;

20 - магистраль (трубопровод) аварийного слива окислителя блока первой ступени;

21 - емкости со сжатым газом в баке окислителя;

22 - воронкогаситель на входе в трубопровод окислителя;

23 - блок РДТТ мягкой посадки блока первой ступени;

24 - емкости со сжатым газом в баке горючего второй ступени;

25 - магистраль окислителя внутри бака горючего первой ступени;

26 - гасители (демпферы) колебаний (волн) в баке горючего первой ступени;

27 - бак горючего (керосин, условно показан желтым цветом) бокового блока первой ступени;

28 - вторая ступень - центральный блок Ц;

29 - магистраль горючего бокового блока первой ступени;

30 - механические связи крепления блоков первой и второй ступеней;

31 - маршевый четырехкамерный ЖРД РД-170 (по одному двигателю на каждом блоке А первой ступени);

32 - маршевый однокамерный ЖРД РД-0120 (4 шт. на центральном блоке Ц второй ступени);

33 - датчики уровня в баке горючего второй ступени;

34 - воронкогасители на днище бака горючего второй ступени;

35 - хвостовой отсек центрального блока второй ступени;

36 - силовой конус блока первой ступени;

37 - хвостовой отсек блока первой ступени;

38 - отсек тормозных и основных парашютов системы мягкой посадки блока А;

39 - нижний пояс РДТТ отделения и увода блоков А (параблоков) первой ступени;

40 - разъемные соединения на нижнем торце блока А (гидравлические, пневматические, электрические и др.);

41 - нижний пояс узлов крепления полезного груза;

42 - верхний узел крепления полезного груза;

1 - бак окислителя блока «Ц», 2 - межбаковый отсек, 3 - верхний узел связи блоков «А» и «Ц», 4 - бак горючего блока «Ц», 5 - трубопроводы наддува и дренажа бака окислителя блока «Ц», 6 - антенны системы телеметрии, 7 - плата гироприборов, 8 - верхний узел связи РН и ОК, 9 - хвостовой отсек блока «Ц», 10 - нижний узел связи блоков «А» и «Ц», 11 - твердотопливные двигатели системы разделения ступеней, 12 - трубопровод дренажа водорода, 13 - обтекатель двигателя второй ступени, 14 - трубопроводы наддува и дренажа бака горючего блока «Ц», 15 - гаргроты бортовой кабельной сети блока «Ц», 16, 17 - обтекатели парашютной системы и посадочных устройств блока «А», 18 - нижний узел связи РН и ОК, 19 - электроразъемы связей РН и ОК, 20 - верхний пояс межблочных связей параблока, 21 - нижний пояс межблочных связей параблока, 22 - разъемы пневмогидравлической системы блока «Ц», 23 - бак окислителя блока «А», 24 - бак горючего блока «А», 25 - твердотопливные двигатели системы разделения параблоков. На видах А и Г литерами О1, О2, О3 и О4 обозначены шарниры межблочных связей. Виды Д и Г увеличены в два раза по отношению к общему виду.

Технические характеристики

| Общие сведения | |

| Страна |  СССР СССР

|

| Индекс | 11К25 |

| Назначение | ракета-носитель |

| Разработчик | НПО «Энергия» |

| Основные характеристики | |

| Количество ступеней | 2 |

| Длина | 59 м |

| максимальный поперечный размер | 17,65 м. |

| Стартовая масса вместе с ОК | 2419 т. |

| Масса РН | 2270 т. |

| Общая масса первой ступени (блок "А", 4 шт.) | 1490,4 т. |

| Запас горючего (керосин РГ-1) | 341,2 т. |

| Масса второй ступени (блок "Ц") | 776,2 т |

| Запас окислителя (кислород); (объем бака) | 602,775 т. (552 м3) |

| Запас горючего (водород); (объем бака) | 100,868 т. (1523 м3) |

| Масса полезной нагрузки | |

| • на НОО | 105 т |

| • на ГСО | 18 т (проектная) |

| История запусков | |

| Состояние | программа закрыта |

| Число запусков | 2 |

| • успешных | 2 |

| Первый запуск | 15 мая 1987 года |

| Последний запуск | 15 ноября 1988 года |

| Первая ступень — блок А | |

| Кратность использования | 1 раз |

| Количество блоков | 4 шт. |

| длина | 39,46 м. |

| диаметр баков | 3,92 м. |

| Маршевые двигатели | РД-170, 11Д521 |

| тяга на уровне моря | 740 тс |

| тяга а вакууме | 806 тс |

| удельный импульс на уровне моря | 308,5 с |

| удельный импульс в вакууме | 336,2 с |

| Время работы | 140 с |

| Горючее | керосин |

| Окислитель | кислород |

| Вторая ступень —блок Ц | |

| Кратность использования | 1 раз |

| длина | 58,765 м |

| диаметр баков (без теплоизоляции) | 7,75 мм |

| Маршевые двигатели | 4 шт. РД-0120, 11Д122 |

| тяга на уровне моря | 148 тс |

| тяга а вакууме | 200 тс |

| удельный импульс на уровне моря | 353,2 с |

| удельный импульс в вакууме | 454,7 с |

| Время работы | 480 с |

| Горючее | Жидкий водород |

| Окислитель | кислород |

Источники информации

Список литературы:

-Губанов Б.И., Триумф и трагедия "ЭНЕРГИИ" размышления главного конструктора. Том III./– Нижний Новгород.: НИЭР, 2002.

-Первушин А.И., Битва за звезды. Космическое противостояние./ – Москва.: ООО «Издательство ACT», 2004.

-Семенов Ю.П., "Ракетно-космическая корпорация "Энергия" имени С.П.Королева: 1946-1996"./ Ашмарин Ю.А., Бабков О.И., Бобков В.Н., Гальперин В.Е., Горшков Л.А., Дегтяренко Г.Н., Зеленщиков Н.И., Земляков С.А., Караштин В.М., Кравец В.Г., Легостаев В.П., Ю.П. Семёнов, Соколов Б.А., Тимченко В.А., Филин В.М., Чекин Н.И., Черток Б.Е. –г. Королёв.: РКК "Энергия" им. С.П. Королева, 1996

-Сидоренко В.И., «Введение в авиационную, ракетную и космическую технику»./ – Москва, ООО «Моби Март», 2016

-Филин В. М., Путь к «Энергии»./ – Москва.: Логос, 2001.

-"Моделист-Конструктор" 1990, №11

Интернет-ресурсы:

- https://www.buran.ru/htm/rocket.htm

- https://biography.wikireading.ru/hivO5qx6Zo

- https://www.energia.ru/ru/history/systems/vehicles/vehicle_energia.html

- http://lpre.de/kbkha/RD-0120/index.htm

- http://www.lpre.de/energomash/RD-170/

- https://ru.wikipedia.org/wiki/Энергия_(ракета-носитель)

- https://pretich.ru/articles.php?article_id=389

- https://www.roscosmos.ru/472/

Дата добавления: 2021-02-10; просмотров: 354; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!