Асу тп непрерывных листовых станов горячей прокатки

Автоматизация прокатного производства

Автоматизированные системы управления технологическими процессами прокатки являются наиболее развитыми из металлургических АСУ. В то время, когда в доменном и конверторном производствах АСУ ТП пока работают в информационных или информационно-советующих режимах, АСУ ТП прокатки в ряде случаев уже обеспечивают полную автоматизацию процесса (стан 2000) или близки к этому (стан 1700 ПХЛ).

Рассмотрение АСУ ТП прокатки начнем с их нижнего уровня – автоматизированного электропривода, роль которого является определяющей как при автоматическом, так и при ручном управлении. Привод является исполнительным устройством для верхних уровней АСУ ТП, а так же источником значительной части технологической информации (например, усилия и моменты, скорость прокатки и другие параметры выводятся на верхние уровни АСУ из системы электропривода. Сигналы из ЭП зачастую дублируют сигналы датчиков других подсистем, повышая надежность измерения). Кроме того, для работы таких локальных систем, как САРТ, САРН очень важным является качество именно электроприводов, т.к. работают они без участия оператора, а УВМ также имеется не на всех станах.

Общие сведения о прокатном производстве

Прокатным станом называется комплекс машин и механизмов, предназначенных для пластической деформации металла в валках (собственно прокатки) и дальнейшей его обработки и транспортировки.

|

|

|

По назначению:

- блюминги (140х140÷400х400) Д=800÷1300 (где Д – диаметр валка, в миллиметрах)

- слябинги (115÷250х800÷1600) Д<1300

- заготовочные Д=450÷750

- рельсобалочные (Д=750÷900),

- крупносортные (Д=500÷750),

- средне (Д=350÷500) и микросортные (Д=250÷350),

- проволочные, толсто и среднелистовые (лист > 4мм),

- тонколистовые (h=1÷4мм),

- холодной прокатки (h=0,008÷4мм),

- трубопрокатные,

- профилегибочные и т.д. (h - толщина проката)

По количеству рабочих валков: с горизонтальными, вертикальными, универсальные клети.

ДУО – обжимные, толстолистовые, заготовочные, сортовые (2 валка).

Кварто – листовые горячей и холодной (4 валка).

Многовалковые – тонколистовые реверсивные станы холодной прокатки.

По числу клетей: одно- и многоклетьевые. Многоклетьевые бывают последовательные (2800), полунепрерывные (2800/1700), непрерывные (1700 хп). Сейчас наиболее производительны непрерывные.

По режиму работы: реверсивные и нереверсивные.

Пластическая деформация

Процесс деформации металла характеризуется следующими параметрами:

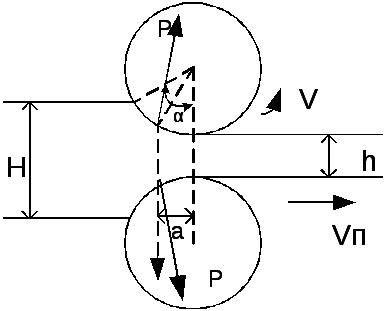

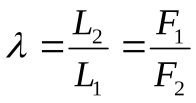

Приняты обозначения: H, h – толщина до и после прокатки, В1, В2 - ширина, L1, L2 – длина, F1=HB1, F2=hB2 – сечение до и после прокатки.

|

|

|

- обжатие (

- обжатие (  - относительное обжатие)

- относительное обжатие)

- уширение

- уширение

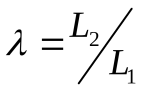

- вытяжка

- вытяжка

- коэффициент вытяжки.

- коэффициент вытяжки.

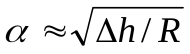

Угол захвата  , где R – радиус валка.

, где R – радиус валка.

Длина дуги захвата  .

.

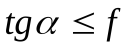

Условие захвата  , где

, где  - коэффициент трения.

- коэффициент трения.

Опережение: металл выходит из клети со скоростью

.

.

Обычно S=3÷5%, у тонких листов 10÷15%

, где γ – критический угол.

, где γ – критический угол.

, где β=arctgf – угол трения.

, где β=arctgf – угол трения.

Усилие прокатки P необходимо рассчитать, т.к. по нему можно определить и момент прокатки, который в гораздо большей степени важен для расчета электропривода.

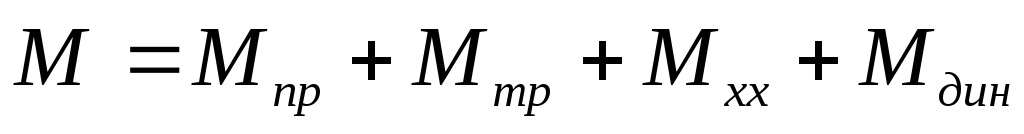

В процессе прокатки двигатель должен обеспечить момент, прикладываемый к валкам:

Здесь Мпр – момент прокатки, преодолевает силы деформации и трения между металлом и валками.

Мпр=2*P*а, а – плечо равнодействующей сил давления. a=y*l, для горячей прокатки ψ=0,5, для холодной ψ=0,35÷0,4. С учетом выведенного ранее

Мтр – момент добавочных сил трения при прокатке (в подшипниках) и передаче.

Динамический момент Мдин возникает лишь при разгонах и торможениях; на непрерывных станах можно его не учитывать.

Асу тп непрерывных листовых станов горячей прокатки

Современные непрерывные листовые станы горячей прокатки являются наиболее сложными и высокопроизводительными объектами автоматизации в металлургии. Они представляют собой комплекс различных, но взаимосвязанных агрегатов, оптимальное управление которыми принципиально невозможно без применения автоматизированных систем управления. Наиболее полно вопросы автоматизации управления технологическим процессом решены для широкополосных станов горячей прокатки.

|

|

|

В составе оборудования современного широкополосного стана горячей прокатки (ШПС) можно выделить следующие основные технологические группы: участок печей для нагрева слябов; черновая группа клетей; чистовая группа клетей; группа моталок; транспортный, промежуточный и отводящий рольганги; устройства охлаждения; ножницы и другое вспомогательное оборудование.

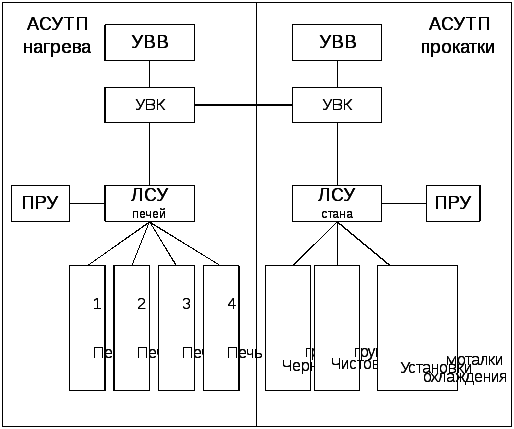

Схема расположения основного технологического оборудования стана 2000 ОАО «Северсталь» представлена на рисунке. (Ниже – расположение оборудования в обжимном цехе).

Заготовки (катаные или литые слябы весом до 40 т) подаются на загрузочные рольганги печей, где взвешиваются. Затем слябы отправляются в печи 1, где по определенным

режимам осуществляется их нагрев до температуры 1240— 1280°С. Нагретые слябы выдаются на приемный рольганг и направляются к черновой группе клетей, состоящей из вертикального окалиноломателя 2, горизонтальной двухвалковой клетки 3 и четырех универсальных клетей 4, 5, 6, 7. Максимальная скорость прокатки в клети 7 достигает 5 м/с. Суммарная мощность приводов черновой группы клетей составляет 47 800 кВт. В результате прокатки слябов здесь получают раскат толщиной 30—45 мм.

|

|

|

На чистовую группу клетей 10, состоящую из семи четырехвалковых клетей, поступает подкат с температурой 960— 1050°С. Предварительно на барабанных летучих ножницах 8 обрезаются концы раската, и металл проходит через чистовой окалиноломатель 9. Прокатка проводится с небольшим натяжением со скоростью до 21 м/с. В межклетевых промежутках установлены петледержатели. Клети оснащены электроприводами постоянного тока. Суммарная мощность всех приводов 84000 кВт. После чистовой группы получают лист толщиной 1,2—16 мм. Для управления температурой листа используются установки водяного охлаждения 11 и 13. На отводящем рольганге установлены две группы моталок 12 и 14. Группа 12 используется для смотки металла до 2 мм, 14 — для смотки до 16 мм толщиной. После смотки и обработки на бунтовязальной машине рулоны металла взвешиваются, маркируются и передаются на участок листоотделки.

Стан 2000 ЧерМЗ относится к третьему поколению непрерывных широкополосных станов. На станах третьего поколения масса рулонов достигает 40-45 т, минимальная толщина листа 0,8—1 мм, скорость прокатки 25-30 м/с, суммарная мощность приводов около 150 000 кВт.

Для станов третьего поколения характерны большая производительность (до 6 млн. т/год), а также высокая степень готовности к комплексной и полной автоматизации.

Принципы построения и требования, предъявляемые к АСУ ТП широкополосных станов

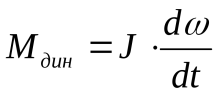

Современные ШПС оснащены большим количеством автоматических регуляторов и систем управления. С их помощью осуществляется регулирование отдельных технологических параметров процесса (скорости прокатки, натяжения полосы, температуры, толщины, формы полосы и т. д.). Эти системы принято называть локальными системами управления. При комплексной автоматизации ШПС они объединяются в единый управляющий комплекс. Опыт комплексной автоматизации ШПС 2000 Ново-Липецкого металлургического завода показал, что точность регулирования технологических параметров и производительность стана значительно повысились. Внедрены, работают получают дальнейшее развитие такие системы, как система автоматического регулирования толщины, система автоматического регулирования натяжения, системы управления охлаждением, развиваются системы управления электроприводами механизмов. Однако отсутствие в управляющей системе вычислительной машины и ограниченные адаптационные возможности не позволяют полностью использовать возможности технологического оборудования стана. В этом смысле дальнейшим развитием методов управления работой ШПС следует считать АСУ ТП ШПС, в которой локальные системы управления объединены в единую систему автоматизации, использующую быстродействующие цифровые вычислительные машины. При построении этих систем соблюдается принцип иерархии:

1) нижний уровень — локальные системы управления и автоматические регуляторы (программируемые контроллеры);

2) средний уровень — одна или несколько управляющих вычислительных машин (УВК), управляющих исполнительными механизмами и локальными системами;

3) верхний уровень — УВК, планирующий и управляющий работой всего цеха (входит в АСУП).

Ввиду того, что стан является объектом с переменными характеристиками, а также вследствие неполноты информации о процессе, в работе АСУ ТП широко применяются принципы адаптации. Необходимое качество проката обеспечивается анализом результатов прокатки предыдущей заготовки и соответствующим изменением режима работы механизмов стана. Принципы адаптации применяются как при построении локальных систем, так и при создании АСУ ТП всего объекта.

АСУ ТП прокатки на ШПС практически охватывает весь цикл обработки металла от загрузки его на весы перед посадом в печи и до маркировки и взвешивания готовых рулонов листа.

Применение системы позволяет решить целый ряд задач: улучшить качество получаемого листа; стабилизировать физико-химические свойства металла за счет более точного температурного режима; проводить прокатку в минусовом поле допусков; увеличить производительность стана и сократить число простоев на ремонты.

Для решения этих задач требуется, чтобы АСУ ТП обеспечивала выполнение следующих основных функций:

1) планирование прокатки слябов;

2) слежение за раскатом по всей линии обработки;

3) управление темпом прокатки;

4) управление загрузкой слябов в печи, тепловым режимом и выдачей из печей;

5) управление прокаткой в черновой группе;

6) управление чистовой группой;

7) управление охлаждением;

8) управление моталками стана;

9) управление рольгангами;

10) оптимизацию режимов работы с целью повышения производительности и улучшения качества.

Возможность выполнения этих функции обусловлена тем, что в системе обеспечен сбор и оперативная обработка большого объема информации, хранение ее, а также быстрое извлечение из памяти УВК необходимых данных. Для эффективного функционирования АСУ ТП предусматривается агрегатирование технических средств и возможность развития системы в соответствии с изменяющимися условиями работы цеха, работа АСУ в реальном масштабе времени, обмен информацией между УВК и обслуживающим персоналом.

В комплексе АСУ ТП предусмотрены также средства контроля и диагностики неисправностей и возможность перехода на ручное управление в случае необходимости.

Автоматизированная система управления технологическим процессом стана 2000 ОАО «Северсталь»

В настоящее время одной из наиболее развитых и функционально полных АСУ ТП ШПС, структура, состав и возможности которой соответствуют принципам и требованиям, сформулированным выше, является АСУ стана 2000.

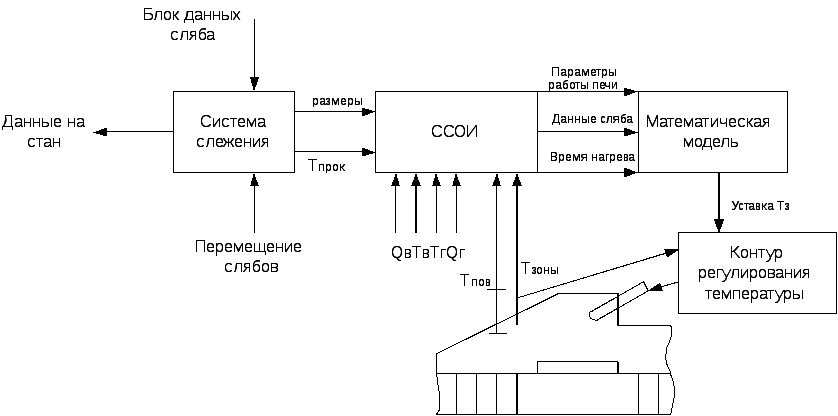

Система выполняет следующие операции: вырабатывает оптимальный температурный режим нагрева слябов в зависимости от их размеров, марки стали и ритма прокатки; рассчитывает и реализует посредством воздействия на подчиненные локальные системы управления (ЛСУ) оптимальный скоростной и деформационный режимы и черновой и чистовой группах клетей; формирует и реализует наилучший режим охлаждения; осуществляет слежение за перемещением металла по всей линии технологического процесса.

Структурная схема АСУ ТП стана 2000 ОАО «Северсталь» представлена на рисунке.

Из него видно, что в общей АСУ ТП можно выделить две достаточно независимых подсистемы: 1) АСУ ТП нагрева слябов; 2) АСУ ТП прокатки. В каждой из этих подсистем работают свои ЛСУ, УВК, пульты ручного управления ПРУ, устройства ввода-вывода УВВ. Несмотря на различие объектов управления и конкретных задач, решаемых каждой подсистемой, можно выделить следующие основные составляющие процесса управления: 1) слежение за материалом; 2) измерение технологических параметров; 3) обработка результатов измерений и выработка с помощью математических моделей объектов команд локальным системам управления.

Работа АСУ ТП нагрева слябов

Принцип работы АСУ ТП на участке нагрева отображен на рисунке. На рисунке показаны участки автоматизации в объекте управления: подъемные столы, рольганги, печи, локальная автоматика, посты управления. Локальные системы объединены УВК. В структуре УВК показаны основные программы управления: расчета ряда посада РРП, расчета очередности выдачи РОВ, расчета режима нагрева РРН. Кроме того, отображены некоторые программы системы слежения: программы формирования номера ФН, формирования блока данных сляба ФБД, слежения за металлом в печи СМП.

Работа начинается с ввода данных партии слябов. Вводиться информация о номере партии, номере плавки, марке стали, химсоставе металла, весе и размерах сляба, размерах листа и т. д. Ввод данных осуществляется на складе слябов. В случае необходимости информация о партии слябов может быть введена в систему слежения с пультов ввода ПВ постов управления ПУ1 и ПУ2. При вызове сляба по сигналу 1 с помощью командных устройств КУ локальная автоматика ЛА сталкивает сляб с загрузочного стола, транспортирует его до весов и останавливает там. От локальной автоматики УВК получает сигнал 2 о приходе сляба на весы. По этому сигналу УВК строит номер сляба, и который входит дата обработки, номер партии и текущий номер, и запоминает его.

После прихода на весы сляб взвешивается по командам локальной автоматики, измеряется его длина и температура (при горячем посаде). Данные 3 от датчиков веса металла ДВМ, температуры ДТМ, измерителя длины ИД передаются УВК, который формирует блок данных сляба (номер сляба, длина, вес, температура поверхности), записанных в определенной последовательности, и запоминает в соответствующей зоне памяти. Эта зона памяти называется массивом подводящего рольганга МПР. Блоки данных хранятся в массиве в порядке, соответствующем расположению слябов на рольганге. Получив данные о слябе, УВК определяет ряд посада с учетом неразрывности партий в печах и равномерной загрузки печей, затем дает ЛА команду 4 на транспортировку сляба подводящим рольгангом до соответствующего ряда посада 5. На рисунке показано расположение рядов посада на участке печей и размещение фотодатчиков системы слежения за металлом Локальная автоматика (см. рис.) с помощью исполнителных механизмов ИМ транспортирует сляб до печи и сдвигает его там на приемный стол. Блок данных сляба, пришедшего на приемный стол по сигналу 6, запоминается и массиве приемного стола МПС. По мере перемещения слябов в печи освобождается место со стороны загрузки. Локальная автоматика посредством толкателей осуществляет загрузку в печи. Одновременно по сигналу 7 блок данных сляба переносится в массив ряда посада МРП. Таким образом осуществляется управление посадом слябов и слежение за металлом на этом этапе технологического процесса.

Поступив в печь, сляб перемещается в ней шагающими балками и, проходя через рабочее пространство, нагревается до определенной температуры в соответствии с требованиями технологии. Температуры печи и металла контролируются датчиками ДТП и ДТМ. По достижении заданной температуры металл готов к выдаче на прокатку. Продолжительность нагрева от 1 часа 40 минут до 4 часов. Команда на выдачу 8 подается оператором с поста управления ПУ4(5) или же автоматически через определенное время после выдачи предыдущего сляба.

Поступив в печь, сляб перемещается в ней шагающими балками и, проходя через рабочее пространство, нагревается до определенной температуры в соответствии с требованиями технологии. Температуры печи и металла контролируются датчиками ДТП и ДТМ. По достижении заданной температуры металл готов к выдаче на прокатку. Продолжительность нагрева от 1 часа 40 минут до 4 часов. Команда на выдачу 8 подается оператором с поста управления ПУ4(5) или же автоматически через определенное время после выдачи предыдущего сляба.

Партию слябов необходимо выдавать на прокатку целым блоком. Для этого в список выдачи последовательно вносятся только те слябы, которые относятся к одной и той же партии. Переход к следующей партии производится после исчерпания предыдущей. Кроме того, УВК строит список в соответствии с требованием равномерности выдачи партии по печам (слябы выдаются из разных рядов посада). Список выдачи периодически корректируется. К моменту поступления команды 8 на выдачу сляба УВК уже имеет сформированный список выдачи. Она передает локальной автоматике номер ряда посада и данные о слябе, который необходимо выдать. Локальная автоматика извлекает посредством экстракторов сляб из печи и ставит его на горячий рольганг.

Одновременно по сигналу 9 блок данных сляба переписывается в массив учета горячего рольганга МГР. Локальная автоматика транспортирует с помощью горячего рольганга сляб к черновому окалиноломателю. По сигналу 10 граничного фотодатчика ГФ (см. рис.) данные сляба (ширина, вес, температура поверхности) передаются на УВК прокатки и стираются в системе слежения участка печей.

Алгоритмы работы УВК при посаде и выдаче металла сравнительно просты. Они сводятся к формированию блоков данных и массивов из них, переадресации блоков данных из одного массива в другой, анализу содержимого массивов и формированию очередностей при загрузке и выдаче. УВК дает команды локальной автоматике рольгангов, весов, сталкивателей и экстракторов на включение. Локальные системы работают асинхронно с УВМ и выдают ей информацию о начале или конце соответствующих операций. Перемещение и положение слябов контролируется сигналами с фотодатчиков. Транспортировка слябов осуществляется с помощью автоматических электроприводов.

Управление тепловым режимом

В термоотделении работают четыре печи с шагающими балками, которые, делят каждую печь на верхнюю и нижнюю области нагрева. Каждая из этих областей состоит из пяти зон нагрева. Таким образом, печь представляет собой совокупность десяти зон управления теплотехническими параметрами, связанных потоком дискретно-перемещаемых слябов.

Здесь 1-верхние термопары, 2-нижние, 3-пирометры, 6 - номер зоны.

Задача управления нагревом слябов сводится к расчету с заданной периодичностью уставок для локальных регуляторов температуры и Соотношения топливо—воздух для каждой зоны печи.

Режим нагрева должен удовлетворять целому ряду технологических ограничений по разности температур поверхности и центра, отклонению температуры поверхности от заданного значения, градиенту температур в сечении и т. д. При этом он определяется ритмом прокатки на стане и должен обеспечивать минимальное время нагрева с наименьшим удельным расходом топлива. Установлено, что количество топлива, подаваемого в каждую из десяти зон, значительно сильнее влияет на температуру зоны, чем температура смежных с ней зон. Это позволяет считать зоны нагрева независимыми и рассчитывать для каждой зоны необходимую температуру греющего пространства по программам тепловой модели. Тепловая модель представляет собой совокупность определенных формул и процедур, позволяющих по толщине сляба, мгновенной производительности печи, начальной температуре сляба, заданной конечной температуре, времени пребывания в зоне и другим данным определить уставку регулятора температуры для каждой зоны.

За счет адаптации модели, введя обратную связь по температуре, удалось повысить эффективность автоматизированного управления. Измеряя температуру после черновой группы клетей и сравнивая с расчетной, УВК уточняет некоторые коэффициенты тепловой модели, в частности, коэффициент теплообмена.

УВК заносит в список готовые к выдаче слябы, если при данном режиме нагрева и существующей производительности прогнозируемые значения температуры поверхности и перепада температур по сечению не превышают заданных.

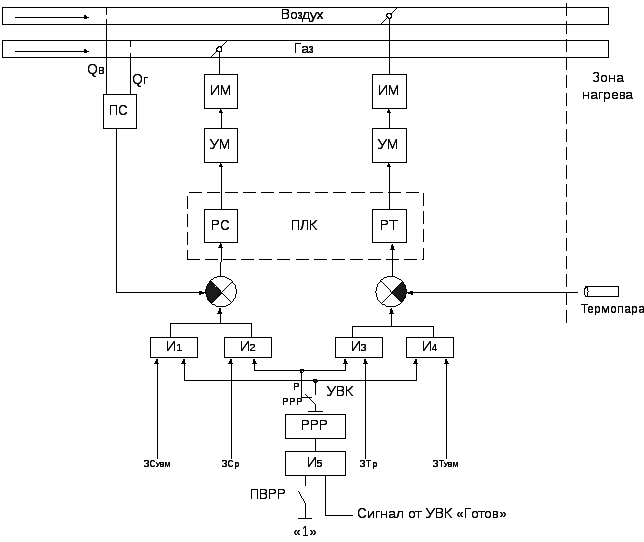

В процессе эксплуатации АСУ ТП разработаны алгоритмы управления печами в нестационарных режимах, а также при плановых и аварийных остановках стана, позволяющие сократить расход топлива и исключить перегрев металла. При выходе температуры за предел уставка снижается в данной зоне и в предшествующей. Схема локальной автоматики одной из зон печи представлена на рисунке для (всех зон регуляторы идентичны).

Переключателем выбора режима работы ПВРР определяется один из двух возможных режимов: ручное задание уставок Р или задание уставок от УВК. Схемы И, включенные на входе регуляторов температуры РТ и соотношения PC, обеспечивают подачу сигналов задания на температуру и соотношение газ—воздух в ручном ЗТР, ЗСР и автоматическом ЗТА, ЗСА режимах. Условием приема той или иной уставки является наличие сигнала «1» на втором входе элемента И, подаваемого с помощью реле режима работы РРР. Реле режима работы переключается в положение УВК только в том случае, когдана второй вход И5 подается сигнал «Готов» от УВК (на первый вход подается «1» от ПВРР).

Сигнал обратной связи по температуре подается с термопары, по соотношению — с расходомеров воздуха QB и газа Qr.

Функции регуляторов температуры и соотношения выполняет программируемый контроллер.

Контролирует ход технологического процесса и величины важнейших параметров система сбора и обработки измерений (ССОИ). В каждой зоне печи ССОИ контролирует температуры печного пространства, сляба, величину уставок регуляторов температуры и расхода газа и воздуха, расход газа и воздуха. Контролируется и работа печи в целом: температура и состав отходящих газов, температура воздуха за рекуператором, общий расход газа и давление в рабочем пространстве. В качестве первичных приборов для замера температуры в зонах нагрева применены платинородий-платиновые термопары, а для замера температуры поверхности слябов — оптические пирометры (ардометры). Опрос датчиков происходит с определенной периодичностью (1 мин). Кроме того, предусмотрены измерения по инициативным сигналам, например при поступлении сляба на весы, при перемещении балок в печи и т. д.

Качественное функционирование ССОИ является непременным условием работы адаптационного принципа управления. На основании сопоставления данных ССОИ и расчетных параметров процесса рассчитываются коэффициенты коррекции, входящие в уравнения математических моделей объектов управления.

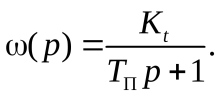

Температура в пространстве печи зависит от расхода топлива - смеси доменного, коксового и природного газа. Связь между расходом газа и температурой может быть смоделирована инерционным звеном первого порядка с нелинейной характеристикой "вход-выход" и постоянной времени ТП. Для простоты значение ТП будем считать постоянным.

Величина постоянной времени ТП может изменяться в широких пределах - от 60 до 300 с.

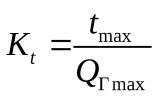

Общий вид статической и переходной характеристик по расходу газа представлен на рисунке. Здесь же представлены зависимость температуры от расхода воздуха при постоянном расходе газа.

Таким образом, зона нагрева представляется в виде инерционного звена первого порядка с коэффициентом передачи  и постоянной времени ТП:

и постоянной времени ТП:

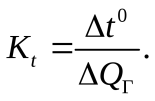

Коэффициент Kt является величиной, зависящей от расхода газа, и может быть определен по формуле:

Для приближенных расчетов можно использовать усредненное значение этого коэффициента, приняв

.

.

Можно также использовать выражение, связывающее расход газа и температуру, полученное при обработке исходных данных задания, продифференцировав его.

Температура в пространстве печи измеряется с помощью радиационного пирометра. Датчик температуры имеет характеристику, близкую к линейной.

Коэффициент датчика можно рассчитать по формуле:

.

.

tº

tº

tº

ТП 2ТП 3ТП 4ТП Т,

Qг,

t/tmax,

Qг = Q max

Рис. 2

Рис. 2

Дата добавления: 2021-02-10; просмотров: 190; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!