Начальные и граничные условия

УДК

Сравнительный анализ нагревательных схем для бака смешения с использованием методов численного моделирования

Молчанов, Хлопов, Тарасенко, Лола, Французов

*****

Проведено моделирование двух нагревательных схем для бака смешения с применением пакета численного моделирования ANSYS Fluent . Получены данные о тепловых потоках и температурных полях в стенках бака и в толще керамических держателей. Выполнен анализ результатов, полученных в ходе расчёта, с целью определения оптимальной схемы для нагрева бака смешения. Представлены поля распределения газодинамических параметров, проведено сравнение данных, полученных при замерах, с результатами численного моделирования.

Введение

В условиях активного развития и использования 3D-печати как в промышленности и дизайне, так и для бытовых нужд, возникают проблемы избавления от бракованных деталей и производства собственного расходного материала, так называемого филамента, для снижения себестоимости печати.

При первичном производстве филамента на заводах используются промышленные экструдеры, сырьем которого являются гранулы необходимого материала. Зачастую гранулы засыпаются в воронку, называемую бункером, из которого они забираются специальным экструзионным винтом, представляющим собой шнек с расширяющимся к концу валом. Шнек находится в нагреваемой гильзе, благодаря чему материал плавится и переносится лопастями к соплу [1, 2, 3].

|

|

|

В ходе выполнения НИОКР в рамках условий договора №14335ГУ/2019 от 10.07.2019 с ФГБУ «Фонд содействия развитию малых форм предприятий в научно-технической сфере» (Фонд содействия инновациям) был предложен проект по созданию экспериментального образца экструдера для переработки пластика для 3D-печати. Разрабатываемое устройство представляет собой компактный аналог промышленного экструдера, ориентированного на переработку как первичного сырья в виде гранул, так и отработанного в печати пластика.

Повторная термическая обработка отработанного материала при экструзии приводит к тому, что получаемый филамент сильно уступает по качеству филаменту, сделанному из первичного сырья. Большую роль в этом играют физические свойства материала, которые сильно ухудшаются при вторичной термической обработке: структура материала изменяется, из-за чего филамент становится неоднородным и хрупким, при этом утрачивая свои температурные характеристики [4, 5, 6]. Одним из способов восстановления первоначальных свойств полимеров является смешение первичного и вторичного сырья в пропорции при расплавке [7, 8].

Авторами было разработано устройство для переработки пластика для 3D-печати, одним из частей которого является бак смешения, необходимый для расплавления поступающей смеси из гранул и вторичного сырья для дальнейшего перемешивания, что позволяет достичь равномерности получаемой массы, восстановления физических свойств и избежать карамелизации [9, 10, 11].

|

|

|

В рамках работы над устройством были предложены две нагревательные схемы, которые в последствии были изучены экспериментально. Однако для получения дополнительных данных о стационарных температурных режимах нагрева было решено провести также исследование с использованием методов численного моделирования.

Объекты исследования и сеточная модель

В ходе данного проекта предполагается в качестве первичного сырья использовать гранулы наиболее популярного материала для филамента – полилактида (PLA) [12, 13, 14]. Его температурные характеристики представлены в таблице 1 (температуры представлены в ˚С).

Таблица 1 – Термические свойства полилактида (PLA)

| Tплавления | Tэкструзии | Тстеклования | Ткарамелизации | Ткритическая | Tразмягчения |

| 145-180 | 175-230 | 60 | 245 | 260 | 50 |

Необходимым условием в баке смешения является поддержка температуры Тпл < Т < Тэкст, поскольку необходимо создать однородную массу пластика для равномерного перемешивания и не допустить спекания материала на стенках, так как это может привести к попаданию пригара в филамент, что влечет к хрупкости прутка. Важно также не достигать температуры карамелизации, так как при этом пластик частично начинает терять свойства, становится хрупким и меняет цвет. Критической температуры достигать категорически запрещено, поскольку это ведет к полной утрате всех физических свойств материала.

|

|

|

В данной работе, как было ранее заявлено, будут рассмотрены две предложенные авторами нагревательные схемы:

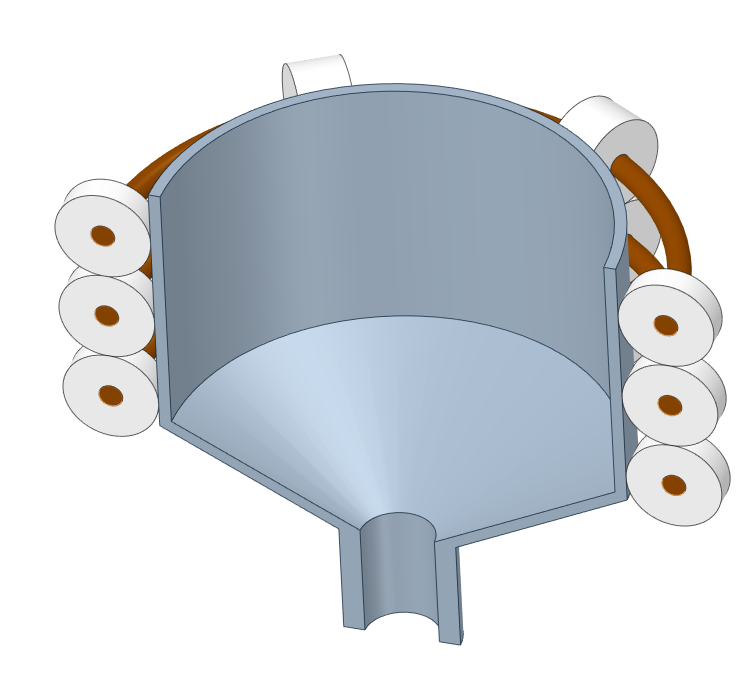

· схема №1 (рис. 1) представляет собой нихромовую спираль, продетую через отверстия в керамических шайбах, которые располагаются вертикально в три ряда, каждый из которых содержит пять горизонтально ориентированных керамических шайб;

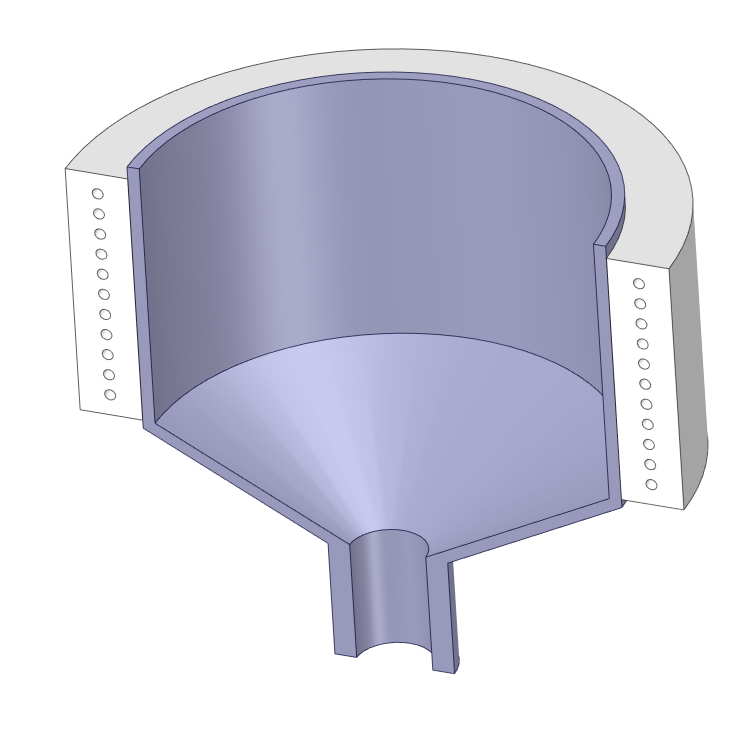

· схема №2 (рис. 2) является вариацией коммерческого решения для хомутового керамического нагревателя.

Рисунок 1 – Общий вид нагревательной схемы №1.

Рисунок 2 – Общий вид нагревательной схемы №2.

Геометрия обеих схем была упрощена с целью создания качественной расчетной модели.

В схеме №1 нихромовая спираль была заменена на тороид с диаметром сечения, равным внешнему диаметру полного сечения спирали. Также цилиндрические поверхности керамических шайб (внешний и внутренний диаметры) были заменены на тороидальные поверхности с сохранением диаметров.

|

|

|

Для схемы №2 керамический держатель, состоящий из набора керамических сегментов в форме параллелограмма, был заменен на непрерывную цилиндрическую трубку, а внутренние спирали также, как и в первой схеме, были заменены на тороиды.

Обе построенных модели были заключены в цилиндр, представляющий собой среду с движущимся в ней воздухом. Верхнее основание цилиндра имитирует условный вход в расчетную область, а нижнее основание – условный выход из расчетной области.

Для описанных выше геометрических моделей, была построена неструктурированная расчетная сетка объемом 15 млн. элементов для первой схемы и 12 млн. элементов для второй схемы со сгущением в зоне пограничного слоя.

В рамках данной работы фазовые переходы не рассматриваются.

Начальные и граничные условия

В рассматриваемой задаче в качестве граничного условия на входе и выходе из расчетной области использовалось граничное условие по давлению. На входе в расчетную область задавалось давление при температуре 27 оС, равное 1,001 атм, а на выходе – атмосферное давление, таким образом перепад давления между входом и выходом составлял 0,001 атм, что, в свою очередь, позволяет обеспечить движения среды с крайне малыми скоростями, имитирующими свободную конвекцию.

Условия задачи позволяют предположить возможность использования ламинарного приближения, что объясняется малыми скоростями движения воздуха. Однако было принято решение использовать модель турбулентности, а именно однопараметрическую модель Спаларта-Аллмараса для учета минимальных отклонений от ламинарного режима. Расчёт проводился в стационарной симметричной постановке.

Для того, чтобы учесть тот факт, что в действительности тороидальные нихромовые нагреватели представляют собой спирали, было предпринято следующее: в качестве первого приближения провести расчёт, используя экспериментальные данные о температуре на поверхности спирали, а в качестве второго приближения учесть различие в объёме тороида и спирали и включить это различие в граничное условие.

В первом случае, исходя из вышеизложенного предположения, для обеих схем проводилось дополнительное численное моделирование, в котором полагалось, что температура, создаваемая на поверхности нагревателя, составляет приблизительно 300 °С. Данный расчёт также позволяет оценить, насколько значительны могут быть потери тепла при использовании нагревателя без полного покрытия керамикой, а также насколько велика неравномерность температурного поля в стенке бака.

Замеры температур проводились с помощью термопары хромель-алюмель, полученные данные представлены в таблице 2.

Таблица 2 – Результаты замеров температуры

| Место замера | Температура, °С | |

| Схема №1 | Схема №2 | |

| Бак смешения, внешняя стенка, верхняя грань | 274 | 259 |

| Бак смешения, внутренняя стенка, верхняя грань | 264 | 247 |

| Бак смешения, внешняя стенка, середина | 285 | 241 |

| Бак смешения, внутренняя стенка, середина | 288 | 230 |

| Бак смешения, внешняя стенка, начало конического сужения | 181 | 227 |

| Бак смешения, внутренняя стенка, начало конического сужения | 152 | 218 |

| Воздух вблизи нагревателя | 80 | 62 |

| Керамические части модели, середина внешней стенки | 149 | 136 |

Во втором случае, был рассчитан удельный тепловой поток, который создается спиралью. Для этого с помощью коммерческого пакета инженерного анализа была построена спираль и определена площадь поверхности S = 1.022 · 10-4 м2. Полное сопротивление проволоки R = 115,4 Ом было получено в ходе экспериментов с помощью лабораторного мультиметра. При максимальном подаваемом на проволоку напряжении U = 220 В мощность P, согласно формуле

,

,

равна 419,41 Вт. Таким образом, получаем, что плотность теплового потока, определяемая как

равна 4.104·106 Вт/м2.

Для второй схемы применялись те же граничные условия.

Данные расчёты проводились с целью проверить наличие «холодных пятен», т.е. застойных зон, где появляется неравномерность температурного поля. Это обусловлено тем, что их возникновение может серьезно сказаться на качестве экструдируемого пластика, поскольку в этих местах пластик может начать охлаждаться раньше времени. Кроме того, важным обстоятельством является тот факт, что регулирование мощности нагрева используемых ТЭНов является релейным, соответственно, равномерный прогрев поможет обеспечить изотропность экструдата.

Дата добавления: 2021-02-10; просмотров: 92; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!