Методические указания по выполнению курсового проекта

Введение

Во введении указать значение разведуемого полезного ископаемого в народном хозяйстве страны, с какой целью проектируются буровые работы и, конкретно, данные скважин, на основании которых выполняется курсовой проект.

Геолого-методическая часть

1. Географо--экономическая характеристика района работ

В данном разделе указываете географическое положение района работ, административная подчинённость. Приводятся сведения об экономике района, промышленности, сельском хозяйстве, путях сообщения, наличия государст-венных электросетей, рельефа местности, речной системы, климата.

2. Обзорная карта района работ

3. Краткая геологическая характеристика участка.

Приводится описание осадочных, эффузивных, метаморфических и интру-зивных горных пород. Наличие - водоносных горизонтов, их дебиты. Полезные ископаемые, их физико-механическая характеристика, глубина залегания, мощ-ность. Методика разведки, глубина скважины, минимальный диаметр керна, отбор керна. Документация керна.

Техническая часть

1. Физико-механические свойства горных пород

Приводится характеристика горных пород по физико-механическим свой-ствам. Данные физико- механических свойств сводятся в таблицу №1.

Таблица №1

| Шкала глубин | Геологи- ческая колонка | Название пород | Мощность слоя, м | Категория пород | Коэф-ент абразив- ности | Степень абразив ности |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

|

|

| Твёрдость по штампу Р0 , МПа | Трещинова- тость | Поглоща- емость | Устойчи- вость |

м м

| Группа по отбору керна |

| 8 | 9 | 10 | 11 | 12 | 13 |

Указываются зоны возможных осложнений при бурении.

2. Проектная конструкция скважины.

2.1. Производится выбор рационального способа бурения в данных усло-виях - твёрдосплавное, алмазное, бескерновое, ударно-вращательное, ССК.

2.2. Составляется конструкция скважины. Выбор конструкции скважины производится в следующем порядке:

а) глубина скважины определяется глубиной залегания полезного ископае-мого плюс 10  15 м для проведения геофизических исследований;

15 м для проведения геофизических исследований;

б) устанавливается конечный диаметр скважины, обеспечивающий получе-ние керна допустимого диаметра и учитывающий диаметр геофизической аппаратуры;

в) установив конечный диаметр скважины, переходят к определению глубины спуска и диаметра обсадных колонн;

г) даётся графическое изображение проектной конструкции скважины.

При разработке конструкции скважины, выборе конечного диаметра скважины, шифра конструкции скважины следует пользоваться ([5] стр.10-18).

-9-

3. Выбор буровой установки

В зависимости от начального, конечного диаметра скважины, угла накло-на скважины, рельефа местности производится выбор, обоснование буровой установки и приводится её краткая техническая характеристика.

|

|

|

4. Технология бурения

4.1. С учётом физико-механических свойств горных пород, способа буре-ния и конструкции скважины выбирается и обосновывается породоразрушаю-щий инструмент по интервалам бурения - твёрдосплавные, алмазные коронки, долота. Приводится их техническая характеристика.

4.2. Очистной агент.

Выбирается в зависимости от физико - механических свойств буровых пород. Выбор очистного агента можно произвести по таблице 21 ([5] стр. 57) или таблице 2 ([2], стр 23÷26).

При выборе глинистого раствора приводится его характеристика – плот-ность, вязкость, водоотдача, суточных отстой, стабильность, содержание песка. Приготовление глинистого раствора. Приводится расчёт необходимого количества глины, воды, реагентов.

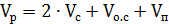

Необходимый объём глинистого раствора (Vр), в м3 для одной скважины может быть определено по формуле:

(1)

(1)

где: Vc - объём скважины проектной глубины, м3;

Vос - объём очистной системы, м3;

Vп - потери промывочной жидкости, 3  6%-от объёма скважины, м3.

6%-от объёма скважины, м3.

|

|

|

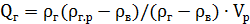

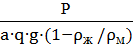

Количество глины (Qг, кг), необходимое для приготовления раствора, определяется по формуле:

(2)

(2)

где: ρг - плотность сухой глины, (ρг = 2300  2600 кг/м3);

2600 кг/м3);

ρг.р - заданная плотность глинистого раствора, кг/м3 ;

ρв - плотность воды, кг/м3;

Требуемый объём воды (Vв) определяется по формуле:

Vв = (  -

-  ) ;

) ;  ; (3)

; (3)

При алмазном бурении, если отсутствует поглощение промывочной жид-кости, рекомендуется применение эмульсионных растворов, позволяющих вести бурение с высокой частотой вращения бурового снаряда.

Для борьбы с поглощением промывочной жидкости следует выбрать аэрированные растворы. После выбора вида промывочной жидкости следует выбрать способ промывки скважины - прямой, обратный или комбинированный и вычертить схему промывки, схему циркуляционной системы. Также следует описать способ приготовления промывочной жидкости и выбрать оборудование для её приготовления. См. п.10.4.

4.3. Технологический режим бурения

В соответствии с физико-механическими свойствами горных пород, выбранным способом бурения и породоразрушающим инструментом рассчитываются: параметры режима бурения для каждого вида и диаметра породоразрушающего инструмента; глубина скважины; мощность двигателя

|

|

|

-10-

бурового станка; возможная частота вращения выбранного бурового станка; прочность бурильных труб; выход керна; искривление скважины.

Твёрдосплавное бурение

Нагрузка на буровую коронку (Р) определяется по формуле:

P = P0· m; кН (4)

где: P0 - нагрузка на один основной резец или вставку, кН;

m - число основных резцов или вставок.

Частота вращения бурового снаряда (n) определяется по формуле:

n =  , об/мин; (5)

, об/мин; (5)

где: ν - окружная скорость вращения коронки, м/сек;

Dн - наружный диаметр коронки, м;

dв - внутренний диаметр коронки, м.

Расход/количество промывочной жидкости (  ), подаваемой в скважину, определяется по формуле:

), подаваемой в скважину, определяется по формуле:

Q = 60 · νв· S , л/сек (6)

где: νв - скорость восходящего потока промывочной жидкости в затрубном

кольцевом зазоре, дм/сек;

S - площадь кольцевого зазора между стенками скважины и бурильными

трубами, дм2.

Значения P0, m, ν, Dн, dв, νв см. по ([6],табл.23 и прл.6).

Алмазное бурение

Нагрузка на алмазную коронку (Р) определяется по формулам:

Р = k · P0 · Sт , кН (7.1) - при бурении трещиноватых и абразивных пород.

Р = P0 · Sт , кН (7.2) - при бурении монолитных, слаботрещиноватых

и малоабразивных пород.

где: k = 0,7÷0,8 коэф-нт, учитывающий трещиноватость и абразивность пород;

P0 - нагрузка на 1 см2 алмазосодержащей площади торца коронки;

Sт - алмазосодержащая площадь торца алмазной коронки, см2.

Значения: P0, Sт - см. по ([6], стр. 164÷168).

Частота вращения коронки - главный параметр для повышения скорости алмазного бурения. С увеличением частоты вращения пропорционально возрас-тает механическая скорость. Поэтому следует стремиться бурить на максималь-но возможных для данных условий частотах вращения. На выбор рациональной частоты вращения оказывает влияние мощность двигателя бурового станка, тип бурильной колонны, применение антивибрационных средств, трещиноватость пород и другие факторы. Частоту вращения можно определить по формуле (5), окружная скорость принимается из таблицы 12.8 [6]. С целью рационального использования мощности двигателя определяется предельная глубина бурения на определённых частотах вращения бурового снаряда. Мощность двигателя, частота вращения, начиная от максимальной, приводится, при этом, из техни-ческой характеристики выбранного бурового станка.

-11-

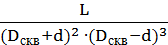

Расчёты ведутся на частотах вращения до получения проектной глубины скважины по формуле:

L =  , м; (8)

, м; (8)

Обозначения приведены в разделе «Расчёт мощности двигателя бурового станка»

Расход промывочной жидкости производится по формуле (6), при этом величина расхода жидкости должна приниматься, исходя и возможности и характеристики бурового насоса, входящего в комплект буровой установки.

Принятые значения режима бурения должны быть сведены в таблицу №2.

Примечание: Расчёт частоты вращения, нагрузки на алмазную коронку можно вести по

формулам О.В.Иванова, С.Н.Тараканова, которые приведены в книгах[5, 2 и 6]

Таблица № 2

| Интервал глубины, м | Тип коронки | Диаметр коронки, мм | Категория пород | Режим бурения | ||

| Р, кН | n, об/мин | Q, л/мин | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

4.4.Предупреждения вибрации бурильной колонны.

Следует рассмотреть профилактические мероприятия предупреждения вибрации, а также активные меры, предусматривающие применение антивибра-ционных смазок бурильной колонны, эмульсолов и т.п. Эти меры рассмотрены в книге ([6] стр.176÷179).

4.5.Бурение по полезному ископаемому:

4.5.1. Необходимо определить группу полезного ископаемого по труд-ности отбора керна ([6] стр. 244÷245/231÷251);

4.5.2. Выбрать тип колонкового набора и режим бурения, момент встречи полезного ископаемого, предусмотреть мероприятия по повышению выхода керна;

4.5.3. Документация керна.

4.6.Направленное бурение. Измерение искривления скважины.

Следует выбрать инклинометр для замера, зенитного и азимутального уг-лов. Если требуется изменить направление скважины, следует выбрать способ искривления, буровой снаряд для направленного бурения, описать техноло-гию направленного бурения. Данные вопросы освещены в книге ([6], стр. 279÷309).

5. Выбор бурильных, колонковых, обсадных труб.

Следует производить в соответствии с рекомендациями, изложенными в книге ([5], стр.20÷40 или 6 стр. 60÷93).

После выбора труб следует произвести расчёт бурильных и обсадных труб на прочность.

-12-

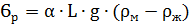

5.1. Расчёт бурильных труб на прочность:

5.1.1. Расчёт верхней части колонны.

Напряжение растяжения, Ϭр, при подъёме в верхнем сечении подвешен-ной колонны бурильных труб для вертикальной скважины определяется:

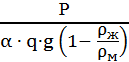

, Па (9)

, Па (9)

где: α - коэффициент, учитывающий соединения бурильных труб - для легко-сплавных - 1.26, для стальных труб ниппельного соединения - 1.05, для - сталь-ных труб муфтово-замкового соединения - 1.11;

L - глубина скважины, м;

g = 9,81 м/сек2, ускорение свободного падения;

ρм - плотность материала труб, кг/м3;

ρж - плотность промывочной жидкости, кг/м3.

Выполнить проверочный расчёт для материала труб по [6] табл.10.

Напряжение в верхней части колонны бурильных труб, передающей нагрузку на породоразрушающий инструмент Ϭрн для вертикальных скважин:

Ϭрн = α·g·(L - ℓсж)·(ρм - ρж) , Па; (10)

Длина сжатой части, м , определяется по формуле:

ℓсж =  (11)

(11)

где - Р - нагрузка на породоразрушающий инструмент, Н;

q – масcа 1 м бурильной трубы, в гладкой её части, кг.

Одновременно с растягивавшими напряжениями верхняя часть колонны в процессе бурения испытывает напряжение кручения, τкр, Па.

τкр =  ; (12)

; (12)

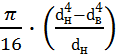

где: Wк - момент сопротивления при кручении, м3 по формуле:

Wк =  ; (13)

; (13)

где: dн и dв – наружный и внутренний диаметр бурильных труб, м;

Мкр - крутящий момент, Н·м.

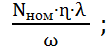

Мкр=  (14)

(14)

где:  - мощность двигателя, Вт;

- мощность двигателя, Вт;

ɳ- КПД передач, ɳ= 0,8÷0,9;

- коэффициент перегрузки двигателя, (для Э/Д= 1.7÷2.2, а для ДВС= 1.1);

- коэффициент перегрузки двигателя, (для Э/Д= 1.7÷2.2, а для ДВС= 1.1);

ω- окружная скорость, рад/сек.

(15)

(15)

n- частота вращения бурильных труб, об/мин.

Суммарное напряжение в верхней части , Ϭ∑ в Па, определится по формуле:

Ϭ∑ =  ; (16)

; (16)

-13-

Запас прочности колонны определится по формуле :

≧1.4 ÷ 1.7 (17)

≧1.4 ÷ 1.7 (17)

ϬТ - предел текучести материала бурильных труб, Па, по [6] табл.10

5.1.2. Расчёт нижней части колонны бурильных труб.

1. Напряжение сжатия, Ϭсж в Па, от гидростатического давления промывочной жидкости и нагрузки на породоразрушающий инструмент

Ϭсж= L·ρж·g +  , (18)

, (18)

где:  - глубина скважины, м;

- глубина скважины, м;

ρж - плотность промывочной жидкости, кг/м3;

Р - нагрузка на породоразрушающий инструмент, Н;

S - площадь сечения бурильной трубы, м2.

2. Напряжение от продольного изгиба, Ϭиз в Па, определяется:

Ϭиз=  (19)

(19)

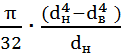

где: Wи - осевой момент сопротивления изгибу, м3

Wи=  (20)

(20)

где - f – стрела прогиба, м

f =  (21)

(21)

где - I - осевой момент инерции, м4

I =  ·(

·(  ─

─  ) (22)

) (22)

где - Е - модуль упругости, Па, для стали Е = 2·1011, для алюминия Е = 0.7·1011, произведение Е·I является жёсткостью материала труб, см. [5]табл.43

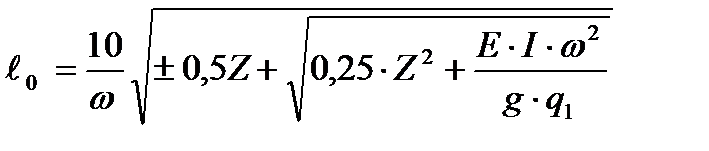

где - ℓ0 - длина полуволны, м

(23)

(23)

где - Z- длина сжатой части колонны бурильных труб, м

Z =  (24)

(24)

где - Р - нагрузка на породоразрушающий инструмент, Н;

q- масса 1м бурильных труб, в гладкой её части, кг;

α - коэффициент, учитывающий соединение бурильных труб;

- угловая скорость, рад/сек

- угловая скорость, рад/сек

(25)

(25)

где - n – об/мин – частота вращения колонны бурильных труб.

3. Напряжение кручения, τкр в Па, определяется:

τкр =  (26)

(26)

-14-

где - N1 = ( Nном ─ Nхв), Вт- мощность двигателя за вычетом мощности на

холостое вращение.

Суммарное напряжение в нижней части колонны, ϬΣ в Па определяется:

Ϭ∑ =  (27)

(27)

Запас прочности можно определить :

≧1.4 ÷ 1.7 (28)

≧1.4 ÷ 1.7 (28)

Расчёт на выносливость следует произвести по [6]стр 87.

В конце расчётов следует сделать вывод относительно возможности исполь-зования запроектированных бурильных труб для бурения проектной скважины.

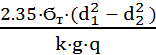

5.2. Расчёт на прочность обсадных труб.

Проверка прочности обсадных колонн проводится на разрыв в опасном сечении (в нарезной части) и на смятие ниток резьбы.

Допускаемая глубина спуска колонны обсадных труб , в м, из условия прочности на разрыв определяется:

Lp=  ; (29)

; (29)

Допускаемая глубина спуска колонны обсадных труб , в м, из условия прочности резьбы в опасном сечении на смятие.

Lсм=  ; (30)

; (30)

где: S0 – площадь опасного сечения трубы по резьбе, м2;

S0 =  · (

· (  ) ; (31)

) ; (31)

Для стали группы прочности «Д» ϬТ = 372·106, Па;

k - 1,5  2 - коэффициент запаса прочности;

2 - коэффициент запаса прочности;

D1 - наружный диаметр трубы, м;

q – масса 1 м обсадных труб, кг/м;

d1 и d2 - наружный и внутренний диаметр резьбы, м.

5.3. В соответствии с конструкцией скважины следует выбрать и привести характеристику колонковых труб по ГОСТ 6238-77 ([7] стр. 58÷62)

5.4. Для соединения колонковых труб с бурильными трубами следует выб-рать переходники, указать их типоразмеры. Переходники следует выбирать по ГОСТ 8004-80. Характеристика колонковых труб, переходников приведены в книге ([7], стр. 73÷75).

5.5.Для сборки колонкового набора необходимо выбирать ключи и другой буровой инструмент в соответствии с типоразмерами колонкового набора.

Характеристика принадлежностей приведена в ([1], стр. 96÷97).

6. Буровое оборудование:

Буровой насос.

При выборе насоса производится расчёт производительности и рабочего давления насоса:

-15-

6.1.1.Производительность насоса (QН), м3/сек.

= k ∙

= k ∙  (

(  -

-  ) ∙

) ∙  , (32)

, (32)

где k = 1,2  1,3 - коэффициент, учитывающий потери жидкости;

1,3 - коэффициент, учитывающий потери жидкости;

Dскв - диаметр скважины, м;

d – диаметр бурильных труб, м;

- скорость восходящего потока, м/сек, по табл.3

- скорость восходящего потока, м/сек, по табл.3

Таблица №3

| Тип породоразрушающего инструмента | Скорость восходящего потока, м/сек | |

| При промывке водой | При промывке глинистым раствором | |

| Алмазные коронки Твёрдосплавные коронки Шарошечные долота Лопастные долота | 0,5  0,8

0,25 0,8

0,25  0,6

0,6 0,6

0,6  0,8

0,6 0,8

0,6  1,0 1,0

| 0,4  0,5

0,2 0,5

0,2  0,5

0,4 0,5

0,4  0,5

0,6 0,5

0,6  0,8 0,8

|

6.1.2. Суммарные гидравлические потери (РΣ), в МПа

=k·(

=k·(  +

+  +

+  +

+  +

+  +

+  ) (33)

) (33)

где: Р1- потери давления в бурильных трубах, в МПа

= 8.12∙

= 8.12∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  (34)

(34)

где: ρ1 плотность промывочной жидкости, кг/м3;

Q- расход жидкости, м3/с;

λ1= 0,02  0,025 – коэффициент трения жидкости о трубы;

0,025 – коэффициент трения жидкости о трубы;

L – глубина скважины, м;

d1 – внутренний диаметр бурильных труб; м.

k = 1,3  1,5 – коэффициент возможного зашламования скважины.

1,5 – коэффициент возможного зашламования скважины.

Потери давления в кольцевом пространстве между стенками скважины и бурильной колонной (Р2), в МПа.

= 8,12∙

= 8,12∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ; (35)

; (35)

где: Dскв – диаметр скважины, м;

d - наружный диаметр бурильных труб, м;

ρ2 -плотность выходящего потока жидкости, обогащённого шламом, кг/м3;

ρ2= ρ1+ (10 ÷ 30) (36)

λ2= 0,03  0,035 - коэффициент гидравлических сопротивлений для

0,035 - коэффициент гидравлических сопротивлений для

затрубного пространства.

Потери давления в элементах соединений бурильных труб (Р3) в МПа.

=8.12 ∙

=8.12 ∙  ∙ ξ ∙

∙ ξ ∙  ∙

∙  ∙

∙  (37)

(37)

где: - d0 - внутренний диаметр элементов соединений (ниппелей, замков), м;

nc -количество замковых/ниппельных соединений, шт.

=

=  - количество замковых соединений, шт; (38)

- количество замковых соединений, шт; (38)

-16-

=

=  количество ниппелей в колонне, шт; (39)

количество ниппелей в колонне, шт; (39)

ℓсв и ℓ - соответственно длина бурильной свечи и бурильной трубы, м;

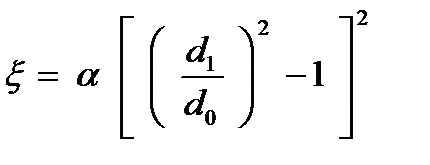

– коэффициент местного сопротивления.

– коэффициент местного сопротивления.

(40)

(40)

- коэффициент, зависящий от типа соединений бурильных труб.

- коэффициент, зависящий от типа соединений бурильных труб.

= 1,5 – для ниппельного соединения.

= 1,5 – для ниппельного соединения.

= 2,0 – для замкового соединения.

= 2,0 – для замкового соединения.

Р4 = 0,05  0,12 МПа – потери напора в колонковом наборе.

0,12 МПа – потери напора в колонковом наборе.

Р5 = 0,5 МПа – потери напора при заклинивании керна.

Р6 = 0,15  0,19 МПа - потери напора в нагнетательном рукаве и буровом

0,19 МПа - потери напора в нагнетательном рукаве и буровом

6.1.3.При промывке глинистым раствором возникают дополнитель-

ные потери на сдвиг раствора в момент включения насоса, в МПа.

1. В бурильных трубах:

= 4∙10-5 ∙ τ ∙

= 4∙10-5 ∙ τ ∙  (41)

(41)

2.В кольцевом пространстве между бурильными трубами и стенками скважины.

= 4∙10-5 ∙ τ ∙

= 4∙10-5 ∙ τ ∙  (42)

(42)

где: τ = 0,3  0,4, динамическое сопротивление раствора сдвигу, кг/м2.

0,4, динамическое сопротивление раствора сдвигу, кг/м2.

3. Общие потери давления на сдвиг раствора:

=

=  · (

· (  +

+  ) (43)

) (43)

Т.о., исходя из выполненных расчётов, буровой насос должен развивать давление:

=

=  +

+  (44)

(44)

6.1.4. Мощность необходимая на привод насоса, в кВт.

=

=  ∙

∙  (45)

(45)

где – kм = 1,1  1,2 - коэффициент запаса мощности;

1,2 - коэффициент запаса мощности;

ɳ – к.п.д. привода насоса (ɳ = 0,75  0,8).

0,8).

После проведённых расчётов производится окончательный выбор бурово-го насоса, даётся его краткая техническая характеристика. Производится также выбор принадлежностей для насоса.

1. Бурового сальника.

2. Нагнетательного рукава.

3. Всасывающего рукава.

-17-

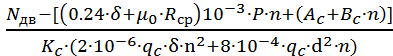

6.2. Расчёт мощности двигателя на приводе буровой установки.

Мощность на валу двигателя Nдв слагается из трёх частей: расхода мощ-ности на станке Nс, расхода мощности на вращение бурильной колонны Nхв и расхода мощности от осевой нагрузки Nр

6.2.1. Потери мощности на станке определяются, в кВт.

Nс= Вс·n + Ac (46)

Коэффициенты Ac и Вс принимаются в зависимости от типа бурового станка по табл.4.

Таблица №4

| Тип бурового станка | Ac | Вс |

| ЗИФ- 1200МР ЗИФ- 650М СКБ-4 СКБ-5 СКБ-7 | 2,7 1,2 1,1 1,3 0 | 8,8·10-3 8,8·10-3 5,5·10-3 5,0·10-3 6,8·10-3 |

где: Ac - потери мощности в трансмиссии; Вс - коэффициент потерь в станке.

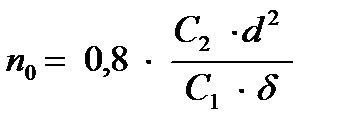

6.2.2. Расход мощности на вращение бурильной колонны определяется, в кВт, по формулам (48) и (49). Выбор формулы зависит от результата формулы (47) служащей для определения пограничной частоты:

; об/мин (47)

; об/мин (47)

Nхв = 1.8  (48) для низких частот

(48) для низких частот

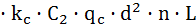

Nхв = kc·(C1·qc·δ·n2 + C2 ·qc ·d2 ·n)·L (49) для высоких частот

где - kc - коэффициент, учитывающий антифрикционные свойства смазки и промывочной жидкости:

kc = 0,8 – смазка КАВС + эмульсия;

kc = 1,0 – смазка КАВС с водой;

kc = 1,5 – при отсутствии смазки и эмульсии.

коэффициенты С1 и С2 принимаются С1 = 2·10-6 и С2 = 8·10-4;

qc - кг/м – масса 1 м бурильных труб с учётом соединений;

d – диаметр бурильных труб, м;

δ - зазор между стенками скважины и бурильными трубами, м.

δ =  (50)

(50)

6.2.3. Расход мощности от осевой нагрузки определяется, в кВт

Nр= kр·Р·n (51)

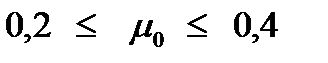

где: kр = (0,24·δ + μ0·Rср)·10-3 (52)

μ0- коэффициент сопротивления движению коронки.

- для алмазных коронок.

- для алмазных коронок.

- для твёрдосплавных коронок и долот.

- для твёрдосплавных коронок и долот.

-18-

Rср - средний радиус породоразрушающего инструмента, м

для коронок Rср =  (53)

(53)

для долот Rср =  (54)

(54)

Dн - наружный диаметр коронки.

Dвн - внутренний диаметр коронки.

Dд - диаметр долота.

Т.о., затрачиваемая мощность двигателя бурового станка на бурение, находится как сумма результатов пунктов 6.2.1, 6.2.2. и 6.2.3, т.е. по формуле:

Nдв = Nс + Nхв + Nр (55)

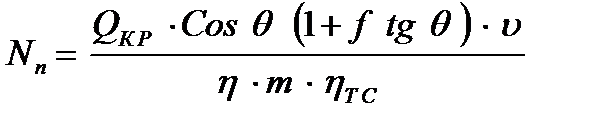

6.2.4. Мощность на подъём бурового снаряда из скважины, в кВт, определяется по формуле.

(56)

(56)

где - Qкр – нагрузка на крюке, кН;

- зенитный угол скважины;

- зенитный угол скважины;

- коэффициент трения стали о породу = 0,2

- коэффициент трения стали о породу = 0,2  0,3;

0,3;

- скорость вращения барабана лебёдки при подъёме, м/сек;

- скорость вращения барабана лебёдки при подъёме, м/сек;

- количество рабочих струн талевой системы;

- количество рабочих струн талевой системы;

ɳ - кпд передачи = 0,85;

ɳтс - 0,9 ÷ 0,94 - кпд талевой системы (в зависимости от количества

роликов) талевой системы.

После произведённых расчётов делается вывод о возможности применения двигателя, входящего в комплект выбранной буровой установки и определяется коэффициент использования мощности двигателя (КИМ).

6.3. С целью сокращения времени на спуско-подъёмные операции следует рассчитать длину снаряда и количество свечей поднимаемых на определённой скорости вращения лебёдки.

Li=  (57)

(57)

где - ϑэ - скорость подъёма элеватора, максимальная скорость подъёма принимается, по ПБ и ТБ не более 2 м/сек, скорость менее 2 м/сек рассчитывается по формуле  (58)

(58)

где: ϑб - скорость вращения барабана лебёдки, м/сек;

Nдв - мощность двигателя бурового станка, Вт;

q0 - нагрузка на крюке от 1 м поднимаемого бурового снаряда, Н/м;

q0=  ; (59)

; (59)

Длина бурового снаряда, который может быть поднят на 1--ой скорости, м.

ℓ1= Lскв– L2 ; (60)

Количество свечей, которые поднимают на 1ой скорости, шт.

=

=  (61)

(61)

-19-

Длина бурового снаряда, который может быть поднят на 2-ой скорости и количество свечей определяются по формулам:

ℓ2= L2– L3 (62)

=

=  (63)

(63)

Далее аналогично.

По результатам расчёта строится график рационального подъёма бурового снаряда.

Примеры расчётов приведены в книге ([5] стр. 149÷150).

Дата добавления: 2021-02-10; просмотров: 154; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!